轴承套圈坯用热锻模顶柱失效形式及产生原因

胡伟勇, 王 峰, 柯锦宏, 黄 涛, 薛 晶, 梁小燕, 郦 剑

(1.浙江中集轴承有限公司, 新昌 312600;2.浙江大学 材料科学与工程学院, 杭州 310027)

生产汽车零配件及重要主机配套用精密轴承套圈锻坯的主要技术路线为:高速锻造→无氧球化退火→冷辗扩工艺。采用高速锻制造套圈毛坯具有高效、优质、环保、节能等优点。在高速锻制造套圈毛坯时,热锻模在高温下持续承受高频率的镦压载荷、挤压摩擦载荷和热循环冲击载荷,服役条件十分苛刻,因此,热锻模的质量水平、服役寿命对整个生产线效率有重要的影响。优质、高效的热锻模可直接降低锻件的生产成本并增加企业的效益。因此,延长热锻模寿命始终是热成形技术的研发热点[1-3]。

热锻模采用优质热锻模具钢制作,将热锻模具钢切削成形后,经真空淬火+回火处理,得到热锻模。热锻模是由前胎,后胎及顶柱(KO)构成的组合模,其中KO的服役工况最为严酷,因此笔者对热锻模KO的失效形式和失效机制进行分析,以提高热锻模的使用寿命。

1 KO概况

图1是热锻模的结构及其工作步骤。由图1可知:KO结构为一头封闭的带台阶中空圆柱体,在一定高度上均匀分布着喷水孔,中间为冷却水孔;KO顶面为下砧面,间接承受着锻锤的冲击载荷,圆柱面承受着导向孔的滑动摩擦力。

图1 热锻模的结构及其工作步骤示意

一个完整的热锻成形工艺节拍为:棒料感应加热到锻造温度→切成适当长度→送料机构输入锻模腔→冲头冲锻成套圈毛坯→KO顶出。KO的作用为,在成形时作为下砧面和后胎、前胎及冲头构成型腔,成形后KO上升顶出毛坯。工作时,KO内部始终通有冷却水,其顶面与坯料接触时,受高温坯料传导加热,脱离接触时加热中断,导致KO顶面材料内层存在变动的热梯度状态。工艺节拍过快(120件/min),使KO顶面与坯料接触时间长,冷却效果受限,因此,KO受到高节拍、大载荷冲击时,会发生高温回火软化、坯料在顶面上受迫流动摩擦、大气氧化等损伤作用。

为了适应上述工况,KO采用进口Duro-FZ钢制作,该钢种生产工艺为:真空感应熔炼+电渣重熔生产,其适用于以高韧性为特点的精密成形热锻模具,该钢种具有杂质元素含量低、夹杂物和碳化物细小均匀分布、组织致密、高韧性、高耐磨性等优点。采用直读光谱仪对Duro-FZ钢进行化学成分分析,结果如表1所示。

表1 Duro-FZ钢化学成分分析结果 %

Duro-FZ钢的热处理工艺为1 150 ℃真空淬火580 ℃高温回火3次,其硬度为55~57 HRC,冲击吸收能量为190 J/cm2。Duro-Fz的淬火+回火显微组织为细晶粒回火马氏体基体+均匀分布的少量粒状及短杆状的碳化物+少量残余奥氏体。

2 KO的失效形式

2.1 正常失效

热锻模失效形式包括磨损、开裂、塑性变形和热龟裂等[4],其中断裂失效约占热锻模失效事故中的75%,因此热锻模的高温抗压强度是影响其服役寿命的重要指标。正常失效的KO顶面宏观及微观形貌如图2所示。由图2可知:KO表面外周侵蚀稍浅,堆叠有薄层氧化皮;最外环表面平整,无氧化皮;整个侵蚀表面形貌呈中心对称,无宏观滑动磨损迹象;KO顶面中心部位发生薄层塑性变形、剥脱,存在显微裂纹;KO顶面边缘部位因与后胎模壁存在摩擦阻力,受力相对较小,材料损伤较少;中心与边缘过渡区表面有显微塑性变形和磨损,呈下凹圆环槽。

图2 正常失效的KO顶面宏观及微观形貌

KO正常失效形式对应其最理想的正常服役寿命,KO正常失效的特点是材料表面热蚀,中心部位在高温下受力最大、受力时间最长,材料受不均匀侵蚀最严重,侵蚀深度约为0.4 mm,并且伴随有局部塑性变形。

2.2 KO顶面的早期失效

2.2.1 热疲劳龟裂

热锻模表面受高节拍的锻打载荷,坯料受到反复加热-冷却,其表层承受循环拉伸-压缩应力,晶粒边界和显微缺陷部位会产生孔洞及微小裂纹,导致KO顶面产生热疲劳龟裂现象,其特征形貌如图3所示。由图3可见:热龟裂发生部位与KO冷却水内腔横截面尺寸相当,裂纹在扩展中呈网状,组织中存在夹杂物、疏松,并且存在裂纹。

图3 KO顶面热疲劳龟裂特征宏观及微观形貌

操作时因冷却水压力和流量不足,不能有效地散发顶面吸收的热量,导致KO顶面发生回火软化。因此,KO顶面的抗压强度降低、塑性增加,KO顶面表层中位错和晶界到晶粒交汇处的滑动受阻,造成了应力集中并产生裂纹,裂纹相互连接、扩展形成了龟裂花纹,同时伴有明显的顶面塑性变形塌陷,顶面发生接触疲劳,形成了热龟裂特征形貌。

2.2.2 顶面塌陷

KO顶面塌陷早期失效具有顶面塑性变形范围更大、更深、更明显,热疲劳点蚀剥脱特征不明显,KO服役寿命更短的特点。KO顶面塌陷特征宏观形貌如图4所示,可见除KO顶面中心部位有大范围塑性变形外,其余部位表面光滑,无黏着或剥脱现象,整个顶面无明显氧化迹象,外环面基本保持着加工表面形貌。发生顶面塌陷的原因为:KO冷却水内腔的水压、水量不足,导致冷却强度降低,顶面发生回火软化,使其抗压强度、硬度迅速下降;淬火后回火操作不当,使KO顶面二次硬化析出不充分,残余奥氏体转变不完全,显微组织中残余奥氏体含量过多,导致KO因高温强度不足而发生顶面塌陷。

图4 KO顶面塌陷特征宏观形貌

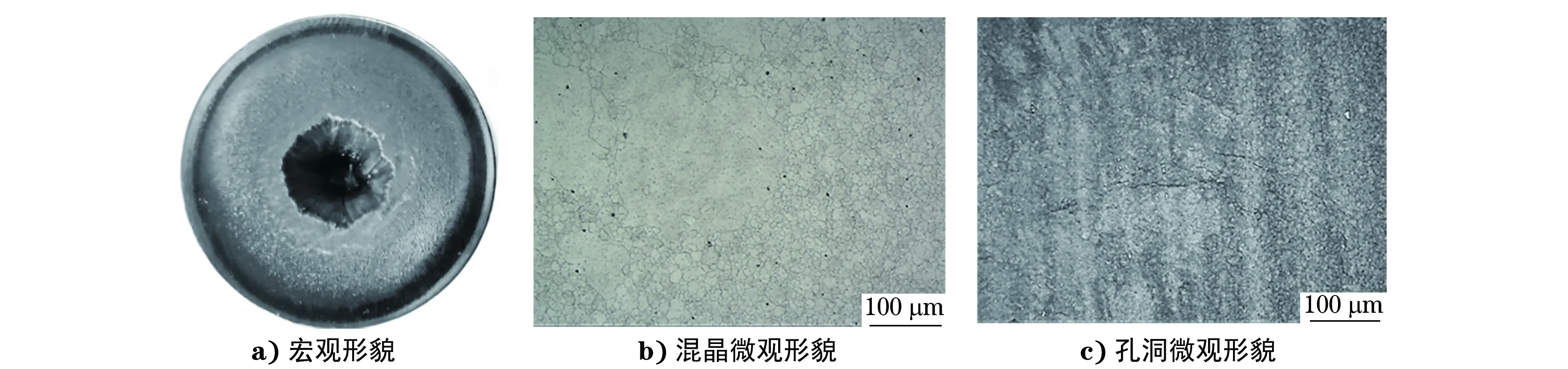

2.2.3 脆性开裂

KO顶面脆性开裂特征宏观及微观形貌如图5所示,可见掉块留下的孔洞边缘呈曲折多边形,边缘和孔洞底部无塑性变形,孔洞旁的裂纹与轧制方向垂直。KO顶面脆性开裂的原因为:钢水在凝固过程中,冷却速率较慢,KO顶面中心部位的合金元素和杂质元素不均匀程度过大,且后续没有进行均匀化退火或退火扩散时间不足,导致促进晶粒长大的元素富集在中心部位;终轧温度高于钢材的动态再结晶温度,变形破碎的细晶粒迅速再结晶长大,其中富集促进晶粒长大元素部位的晶粒会异常长大,形成混晶形貌;后期热处理温度一般低于轧制温度,这种混晶组织就无法通过热处理而被矫正,混晶组织和粗晶粒组织的存在使材料产生应力集中,最终超过材料的断裂强度而导致其发生穿晶断裂。

图5 KO顶面脆性开裂特征宏观及微观形貌

2.3 KO柱体塑性变形

KO柱体塑性变形的原因是:在外力作用下,模具内部产生的压应力大于其抗压强度,且模具因热处理不当造成其硬度偏低,导致材料产生塑性变形并失效。热处理操作不当使材料的回火抗力降低,进而降低了热锻模的屈服强度,因此,在外载荷和后胎孔壁表面摩擦力的反复作用下,KO表面会产生塑性流变,导致其柱体发生局部塑性变形,直径增大,并与柱面摩擦而生成菱形花纹(见图6)。

图6 KO柱体生成菱形花纹的宏观形貌

菱形花纹反映了KO顶面在吸收坯料的热量后,热量沿KO轴向传递时受喷水冷却干扰而产生温度场。KO顶面温度高,下端温度低,在喷水孔几何位置的影响下,KO轴向受冷却水影响大,周向受影响小。KO轴向冷却快、硬度损失少,周向冷却慢、硬度损失大,因此形成的塑性变形区具有独特的菱形花纹。

2.4 KO根部断裂和底面断裂

图7为KO根部及底面断裂的宏观形貌。当KO根部过渡圆角和退刀槽半径过小时,在受大载荷冲击下,KO因应力集中而开裂。KO图纸的要求为:倒角半径不小于0.5 mm,底面圆平面半径与中心轴线成5°斜角。图7显示KO底面圆平面半径与中心轴线的斜角小于5°,不符合KO图纸的要求。在锻造过程中,当冲击应力与KO中心轴线发生偏差时,KO轴线在径向的调节空间不足,传递到底面的负荷不均匀,从而降低了KO的抗弯曲及抗偏载能力,导致在使用过程中KO发生底面及根部断裂或弯折断裂。

图7 KO根部及底面断裂的宏观形貌

3 结论

(1)热锻模KO的工作载荷大、温度高、节拍快,服役环境恶劣,其正常失效形式是顶面点状热蚀剥脱。

(2)KO的顶面早期失效形式有顶面热疲劳龟裂、顶面塌陷、顶面脆性断裂,影响因素是材料冶金质量(如结晶时的成分偏析)、热处理工艺(如淬火温度偏高、回火不足)和操作规范(如冷却强度不足)等。

(3)KO的柱体早期失效形式是磨损,其产生的原因是热处理后KO硬度偏低、冷却强度不足,导致KO回火软化且发生塑性变形,并与后胎孔壁发生摩擦磨损。

(4)KO的底面失效形式是断裂,当KO底面斜角过小,锻打载荷发生偏心时,KO因失去调节空间而使其底面发生过大弯曲,此时若过渡圆角过小则在过渡圆角处形成应力集中,导致KO底面断裂。