高锰钢实海环境暴露试验与实验室加速腐蚀试验结果对比

张文利, 罗先甫, 陈 飞, 孙 超, 蔡佳兴, 查小琴,3

(1.中国船舶重工集团公司 第七二五研究所, 洛阳 471023;2.南京钢铁股份有限公司, 南京 210035;3.河南省船舶及海工装备结构材料技术与应用重点实验室, 洛阳 471023)

高锰奥氏体钢(25Mn)的低温塑韧性优异,用其代替9Ni钢来制造大容量LNG(液化天然气)储罐可大幅降低制造成本[1]。LNG作为清洁能源,本身没有腐蚀性[2],但LNG储罐通常建在海边,有接触海水及海洋大气的风险,并且LNG储罐在投入使用前通常会进行海水试压,储罐内侧与海水直接接触,存在腐蚀破坏的可能性,进而对储罐的安全服役产生不利影响,因此,有必要研究高锰钢的耐海水腐蚀性能。目前,国内外研究人员对高锰钢的研究主要集中在其低温韧性和焊接性能上[3-4],很少关注高锰钢的耐海水腐蚀性能。材料的耐海水腐蚀性能测试包括实验室加速腐蚀和实海环境暴露两种方法[5-7],实验室加速腐蚀可在较短时间内得到腐蚀数据,实海环境暴露则需要数月甚至数年的时间,大大制约了材料的应用研究进程,然而实海环境暴露数据能真实地反映材料的服役情况。相关文献进行了大量的实海环境暴露试验以确保材料最终服役的安全性[8-10]。因此,采用实海环境暴露试验的方法,验证实验室加速腐蚀数据的准确性具有十分重要的意义。

以高锰钢为研究对象,笔者采用实验室全浸、间浸腐蚀试验方法研究了高锰钢在模拟海水(质量分数为3.5%,pH为6.4~7.2的NaCl溶液)中的腐蚀行为,同时,在某海域的全浸区和潮差区进行实海环境暴露试验。采用宏观观察、扫描电镜(SEM)分析,X射线衍射(XRD)分析及金相检验等方法,对实海环境暴露与实验室加速全浸、间浸腐蚀试验的结果进行对比分析,为高锰钢在LNG领域的应用提供了理论基础。

1 试验材料及方法

1.1 试验材料

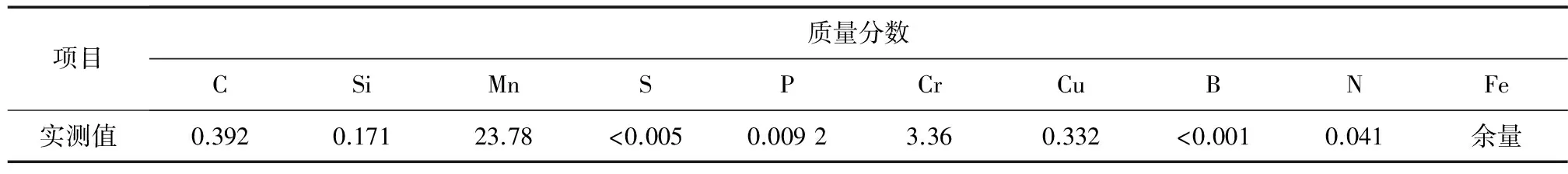

试验材料为某钢厂生产的30 mm厚高锰钢板,状态为交货态(固溶态),其化学成分如表1所示。

表1 高锰钢的化学成分 %

1.2 试验方法

实海环境暴露试验在某海洋环境实验站的天然海水暴露实验场进行,其海水温度最高为33.5 ℃,最低为19 ℃,全年平均为27 ℃。海水盐度为3.2%~3.5%(质量分数),溶解氧体积浓度年均为5.37 ml/L,pH年均为8.11,海生物(含细菌)一年四季生长旺盛,将试样投放于实验场的全浸、潮差实验区。

参照GB/T 19746-2005《金属和合金的腐蚀 盐溶液周浸实验》,采用间浸腐蚀试验模拟高锰钢在海洋潮差区的腐蚀行为,试验在贝尔提拉式间腐蚀试验装置上进行;参照JB/T 7901—2001《金属材料实验室均匀腐蚀全浸实验方法》,采用动态全浸试验模拟高锰钢在海洋全浸区的腐蚀行为,试验在全浸腐蚀试验机上进行。所有试验均采用3个平行试样,具体试验条件如表2所示。

表2 实验室加速腐蚀及实海环境暴露的试验条件

收集试验后试样表面产生的腐蚀产物,在D8 ADVANCE型X射线衍射仪上对腐蚀产物进行分析,辐射材料为Cu靶,试验电压为40 kV,试验电流为40 mA,扫描速率为3°/min。试验前后对试样称重,用试样的质量变化及暴露面积计算其腐蚀速率,酸洗液为500 mL HCl+500 mL H2O+3.5 g六次甲基四铵。将试样沿垂直变形方向切开,对断面进行磨制、抛光,采用Leica DMILM型光学显微镜观察试样的表面腐蚀形貌,并测量其最大局部腐蚀深度。采用Quanta 650型环境扫描电镜观察腐蚀产物形貌和清洗腐蚀产物后试样的表面形貌,加速电压为20 kV。

2 试验结果

2.1 腐蚀形貌观察

2.1.1 宏观观察

图1为实验室加速腐蚀试样清洗腐蚀产物后的宏观形貌,由图1可见:QS试样表面呈棕色,发生全面不均匀腐蚀;JS试样表面呈灰色,发生全面腐蚀+点蚀。

图1 实验室加速腐蚀试样清洗腐蚀产物后的宏观形貌

图2为实海环境暴露试样腐蚀后及清洗腐蚀产物后的宏观形貌,由图2a),2b)可见,试样经6个月暴露后,全浸区Q试样表面被海泥、藻类等海生物所覆盖,表面生成红褐色的腐蚀产物,局部有锈包;潮差区C试样表面生成红褐色的腐蚀产物,锈层较为致密且表面有海泥附着。由图2c),2d)可见,试样经酸洗后,全浸区Q试样呈浅棕色,局部出现浅溃疡蚀坑,潮差区C试样呈灰色,局部出现点蚀坑,发生了全面腐蚀+点蚀。

图2 实海环境暴露试样腐蚀后及清洗腐蚀产物后的宏观形貌

以上结果表明:实验室加速全浸腐蚀的QS试样与实海全浸区的Q试样,实验室加速间浸腐蚀的JS试样与实海潮差区的C试样,其腐蚀外观形貌基本一致,采用实验室加速腐蚀试验模拟实海环境暴露试验是可行的。

2.1.2 SEM分析

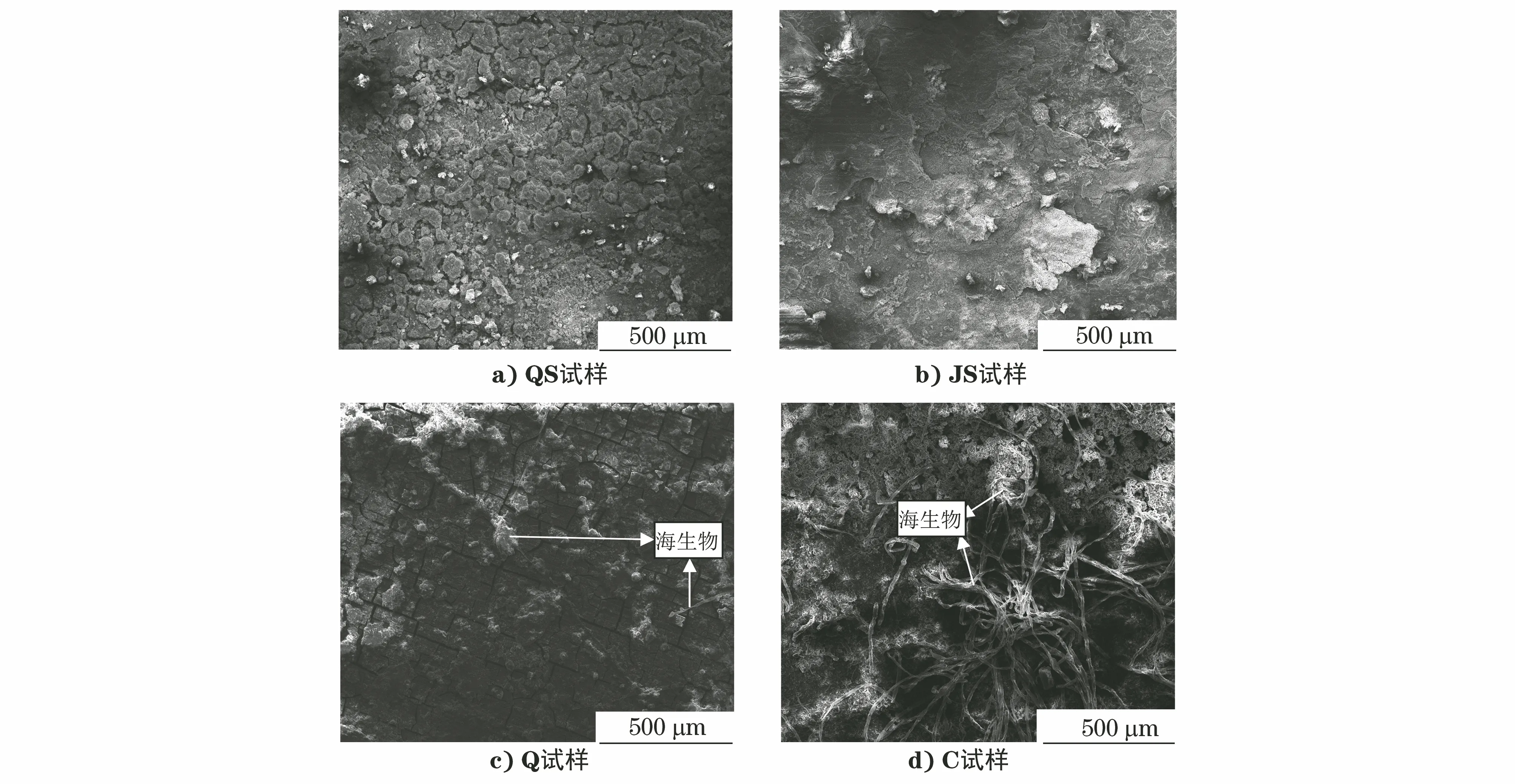

图3为实验室加速腐蚀和实海环境暴露试样腐蚀后的SEM形貌。由图3a),3b)可见:实验室加速腐蚀的QS试样表面形成了一层疏松的腐蚀产物,呈粉末状+片状;JS试样表面锈层较为致密,呈层片状。由图3c),3d)可见,实海暴露的Q试样表面形成了一层疏松的腐蚀产物,同时还存在少量海生物,C试样表面被大量的海生物覆盖。结果表明:实验室加速全浸腐蚀的QS试样与实海全浸区的Q试样锈层形貌接近,但在潮差环境下,海生物遮挡了C试样的锈层,因此其无法与实验室间浸腐蚀的JS试样比较。

图3 实验室加速腐蚀和实海环境暴露试样腐蚀后的SEM形貌

图4为实验室加速腐蚀和实海环境暴露试样清除腐蚀产物后的SEM形貌。由图4a),4b)可见:实验室加速腐蚀的QS试样表面形成了局部点腐蚀坑,部分孪晶界清晰地显现出来;JS试样表面形成了局部点腐蚀坑(个别点蚀坑腐蚀产物未除尽),局部产生龟裂现象。由图4c),4d)可见,实海暴露的Q试样表面形成了局部点腐蚀坑,且局部产生了龟裂现象,C试样表面生成了大量点腐蚀坑,坑底部伴随着龟裂现象。结果表明,所有试样表面均表现为局部点腐蚀+局部裂纹形貌,且在间浸和潮差环境下,表面腐蚀更为严重,说明海生物对试样的影响较小。

图4 实验室加速腐蚀和实海环境暴露试样清除腐蚀产物后的SEM形貌

2.2 腐蚀产物分析

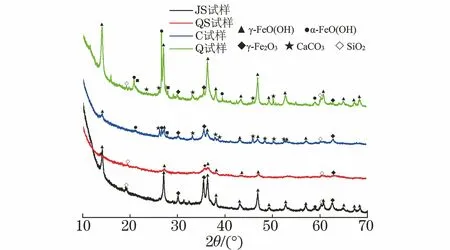

图5为实验室加速腐蚀试样和实海环境暴露试样腐蚀产物的XRD分析结果,其中2θ为入射X射线的延长线与反射X射线的夹角。由图5可见:QS试样和JS试样腐蚀产物的主要成分为γ-FeO(OH)(收集到QS试样的腐蚀产物较少,其峰值偏低),C试样和Q试样腐蚀产物的主要成分为γ-FeO(OH),同时还存在少量的α-FeO(OH)和CaCO3,其中CaCO3是海生物覆盖在试样表面而形成的。说明高锰钢在实验室模拟海水及实海环境中腐蚀产物均主要为铁的氧化物。

图5 实验室加速腐蚀试样和实海环境暴露试样腐蚀产物的XRD分析结果

2.3 腐蚀速率及局部腐蚀深度

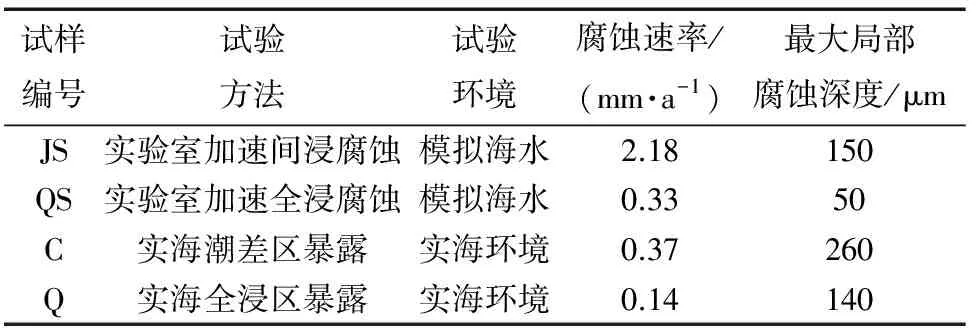

实验室加速腐蚀和实海环境暴露试样的腐蚀速率及最大局部腐蚀深度测试结果如表3所示,其显微组织形貌如图6所示。由表3及图6可知:4个试样均表现为局部点腐蚀形貌,实验室加速全浸腐蚀的QS试样表面凹凸不平,最大局部腐蚀深度为50 μm,实海暴露的Q试样表面最大局部腐蚀深度为140 μm,并呈现如图6c)中箭头所示由左向右的冲击腐蚀形貌,这可能是海水由左向右冲击而形成的局部腐蚀形貌,与Q试样相比,QS试样腐蚀速率较大而腐蚀深度较小,说明实验室加速全浸腐蚀的均匀腐蚀程度大于实海全浸区;实验室加速间浸腐蚀的JS试样表面最大局部腐蚀深度为150 μm,蚀坑底部呈锯齿状,实海暴露C试样表面生成了宽而深的点腐蚀坑,最大局部腐蚀深度为260 μm,与C试样相比,JS试样腐蚀速率较大而腐蚀深度较小,说明实验室加速间浸腐蚀的均匀腐蚀程度大于实海潮差区。

表3 实验室加速腐蚀和实海环境暴露试样的腐蚀速率及最大局部腐蚀深度测试结果

图6 实验室加速腐蚀和实海环境暴露试样的显微组织形貌

3 综合分析

高锰钢在模拟海水以及实海环境中主要发生电化学腐蚀,主要腐蚀产物为金属的氧化物,发生的主要电极反应为金属的溶解,同时还包括Cl-对金属本体的破坏[11]。

实验室模拟海水环境pH呈中性,实海环境pH呈碱性,因此,电化学腐蚀中的阴极反应以吸氧反应为主。当高锰钢处于模拟海水或实海环境中时,试样表面会同时形成无数个腐蚀原电池,表面活性较强(电位较负)的区域优先成为阳极,金属在此处发生溶解,表面活性较弱(电位较正)的区域作为阴极,发生吸氧腐蚀。在短时间内试样表面会形成大量锈点,锈点处的腐蚀产物会阻碍腐蚀进一步向内部扩展,此时锈点下的金属电位升高成为阴极,周围未覆盖氧化物区域成为阳极,发生氧化溶解,生成了新的锈点。随着时间的延长,整个试样界面形成了一层均匀的锈层,表现为全面腐蚀形貌。而Cl-具有极强的穿透性,可以穿过锈层与基体金属接触,在金属与锈层的界面处形成金属、水和Cl-的络合物,进一步促进金属的溶解腐蚀,在全面腐蚀的同时形成了局部点腐蚀。

3.1 全浸与间浸环境腐蚀结果的差异

在全浸环境下,试样一直被浸泡在溶液中,原电池阴极反应所需的氧均为溶液中的溶解氧,其主要来源为空气向水中的扩散溶解。在间浸环境下,试样被周期性地浸渍于溶液中,在溶液中的反应与全浸环境一致,试样脱离溶液进入空气中后,表面仍保留一层含盐的液膜。随着试样在空气中暴露时间的延长,液膜中的水分逐渐蒸发,Cl-浓度逐渐提升,试样表面残留液膜的腐蚀性逐渐增强,其更易于穿透腐蚀产物向内层金属扩展,加速了腐蚀进程,腐蚀产物的厚度逐渐增加,同时水分的蒸发使腐蚀产物更加致密。此外,空气中的氧气易于扩散到液膜中,加速了阴极吸氧反应,因此,间浸腐蚀环境下的腐蚀速率和局部腐蚀深度均大于全浸腐蚀环境。

实海腐蚀环境下,潮差区与全浸区的腐蚀结果差异符合同样的规律。

3.2 实海环境暴露与实验室加速腐蚀结果对比

与实海全浸区相比,实验室加速全浸腐蚀环境具有1 m/s的线流速,大于实海全浸区海水与试样的相对流速,较大的相对流速会对试样表面形成一定的冲刷作用,外层疏松的腐蚀产物易于脱落,促进了腐蚀的进一步发生,使试样的均匀腐蚀程度增大。因海水较浅(<20 m),故可认为其溶解氧是饱和的,而实验室全浸环境温度较高,溶解氧浓度偏低。因为温度对腐蚀速率的影响更大[12],所以实验室全浸环境下的腐蚀速率较大而局部腐蚀深度较小。如需将实验室1个月加速全浸腐蚀试验结果与实海6个月全浸区暴露试验结果相对应,需降低实验室的均匀腐蚀程度,可采用降低实验室加速试验的试样旋转线速度、降低环境温度、降低Cl-浓度等方法。

与实海潮差区相比,实验室加速间浸腐蚀环境的腐蚀时间是实海潮差区浸泡试验的1/60,其腐蚀速率比实海环境高489%。高锰钢表面腐蚀产物主要是γ-FeO(OH),其紧密地覆盖在试样表面,对腐蚀溶液有一定的隔绝作用,因而试样在腐蚀初期的腐蚀速率较大,随着腐蚀时间的延长,腐蚀速率逐渐降低并趋于稳定。实验室加速试验只持续3 d,处于腐蚀试验初期,因而腐蚀速率较大。同时,因为实验室间浸腐蚀时间短,腐蚀还没有充分的发生,试样的局部腐蚀深度反而较小。此外,考虑到试验湿度越大越接近全浸腐蚀试验环境,会使试样的腐蚀速率下降。因此,如需将实验室3 d加速间浸腐蚀试验结果与实海6个月潮差区暴露试验结果相对应,需适当延长试验时间(如10 d),或降低实验室加速试验的温度、增加环境湿度、降低Cl-浓度等。

4 结论及建议

(1)高锰钢经实验室加速全浸腐蚀、间浸腐蚀、实海全浸区及潮差区暴露后,其腐蚀产物均为铁的氧化物,且均表现为全面腐蚀+局部点腐蚀形貌。

(2)实验室间浸腐蚀环境下试样的腐蚀速率和局部腐蚀深度均大于全浸腐蚀环境,实海潮差区暴露下试样的腐蚀速率及局部腐蚀深度均大于全浸区。

(3)实验室加速腐蚀试验模拟实海暴露试验是可行的。实验室加速全浸腐蚀下试样的腐蚀速率大于实海全浸区,局部腐蚀深度小于实海全浸区,实验室间浸腐蚀下试样的腐蚀速率大于实海潮差区,局部腐蚀深度小于实海潮差区。

要提高实验室加速腐蚀与实海暴露试验数据在腐蚀速率和局部腐蚀深度方面的相关性,可从降低试验温度、降低Cl-浓度、延长试验时间等方面考虑。