酚醛树脂基炭微球结构调控与功能化制备研究进展

邵健,冯军宗,柳凤琦,姜勇刚,李良军,冯坚

(国防科技大学空天科学学院,新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073)

引 言

炭材料因具有多样的形态、高化学稳定性和优良电导率等优点,引起了研究人员的广泛关注[1]。其中具有规则球形形貌的炭微球除具有炭基材料优点以外,还具有良好的分散性和流动性、高堆积密度、大比表面积、短的离子扩散距离和丰富的孔结构等特性,在催化、吸附、储能和能源转化等领域展现出了广阔应用前景[2]。不同应用场景对炭微球结构和功能性要求有所不同:超级电容器和电池等能量存储器件电极要求炭微球具有大比表面积、小粒径和丰富的多孔结构,以使电解质离子在电极中快速迁移,此外还需具有足够杂原子掺杂,来提高电极与电解液的浸润性并增加电导率;炭微球用于催化时也有类似要求,需具有大的比表面积和丰富孔隙,并能紧密结合用于催化的金属微粒;在吸附领域,具有大比表面积和丰富化学键的炭微球能更好地利用范德华力和化学键力与吸附质进行结合[3-5]。因此,需根据实际应用对炭微球结构和功能进行调整。

根据制备炭微球所用前体的不同可将炭微球分为沥青基炭微球、煤基炭微球、低分子有机物基炭微球和高分子基炭微球。炭微球最早由煤类物质焦化制得,尽管当时炭微球粒径仅能达到微米级,但依旧引起了人们进一步探索的兴趣[6]。此后沥青、低分子有机物(如苯和葡萄糖等)、高分子有机物(如酚醛等)接连被用作炭微球的制备原料[7]。目前常用于合成炭微球的方法主要有化学气相沉积法(CVD)、电弧放电法、喷雾热解法、水热法和改进的Stöber 法。与其余几种合成方法相比,以酚醛树脂等高分子为前体的改进的Stöber法合成温度和压力更低,安全性更高,更适合于大批量生产,此外通过选用带有不同基团的反应物和添加剂可以在分子水平设计炭微球的组成成分,并更容易通过调整合成参数来优化炭微球的结构和性能,因此具有显著优势[8]。

以苯酚及其衍生物和醛类为前体,通过缩聚反应和高温炭化可先后得到酚醛微球和酚醛基炭微球[9]。酚醛树脂热稳定性好、热解成炭率高,经炭化后仍能保持球形形貌,是合成炭材料的理想前体[10]。以酚醛为前体制备炭微球的工艺简单、对设备要求低、产率高,而且可通过调整反应物和反应条件来调控炭微球粒径、孔结构和功能性,以更好满足实际应用需求[11-12]。

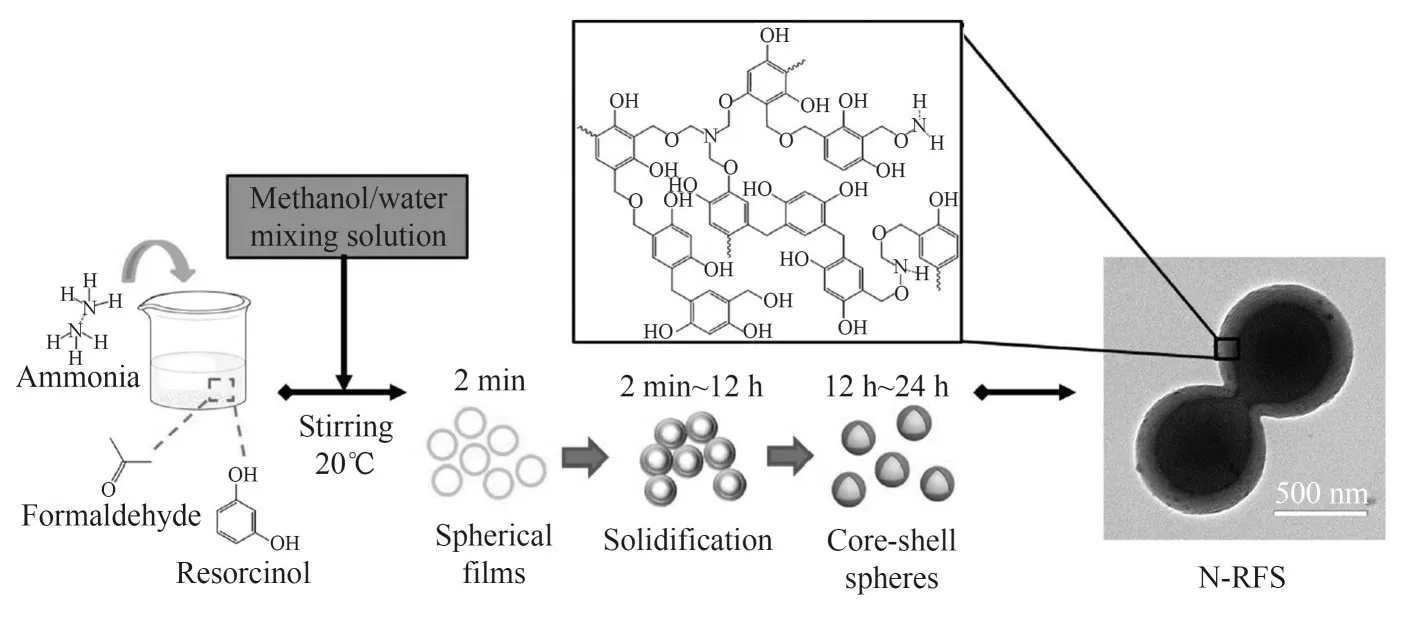

酚醛基炭微球的典型合成过程为:将苯酚及其衍生物和醛类溶于水或含有醇的水溶剂中,再加入催化剂在特定温度条件下使酚和醛发生缩聚反应形成酚醛微球,之后经离心、干燥和炭化过程得到炭微球[13]。图1 是间苯二酚和甲醛在氨水催化下形成酚醛微球的示意图。在氨水的催化下间苯二酚与甲醛首先会发生两步反应,第一步通过加成反应形成羟甲基衍生物,下一步这些衍生物缩合成亚甲基桥连结构中间体。之后这些中间体会通过水、醇和氨之间的氢键连接构成初始球形薄膜,形成乳液滴。液滴作为微反应器起着重要作用,亲水链会锚定在液滴表面上发生缩聚,并进一步长大,形成高度交联团簇,最终固化为酚醛微球[14]。

图1 酚醛微球形成过程示意图[14]Fig.1 Schematic diagram of the formation process of phenolic microspheres[14]

目前酚醛基炭微球还没有实现大规模应用,这主要是因为对炭微球粒径、孔结构和功能性等方面的调控手段还有待进一步探索。而较小的粒径、层次化的孔结构和丰富的功能性等特性在多个领域中都能大幅提高炭微球的使用效能,这关系到炭微球能否取代现有的材料,是酚醛基炭微球亟需探索的方向。本文将从小粒径炭微球制备、多孔炭微球制备和功能化炭微球制备三方面入手,对近些年来酚醛树脂基炭微球的研究工作和相关应用进行综述,并对其后续的研究方向进行展望。

1 小粒径炭微球制备

炭微球粒径对其实际性能表现有着重要影响,小粒径炭微球有着更大的比表面积,可以增加吸附、催化等反应的活性中心,提高反应效率[15-16]。例如超级电容器电化学性能很大程度上取决于电极比表面积,小粒径炭微球用于超级电容器时理论上具有更为出色的表现[17]。此外炭球粒径越小,离子在其中扩散距离越短,能更快地实现嵌入和脱嵌,从而使电池具有更好循环性能和倍率性能[18]。为制得均匀的小粒径炭微球,需对酚和醛缩聚过程进行准确调控,使参与缩聚的前体、溶剂、催化剂和添加剂之间相互协同。表1 总结了近期制备小粒径炭微球所用的炭前体、溶剂、催化剂和添加剂种类。

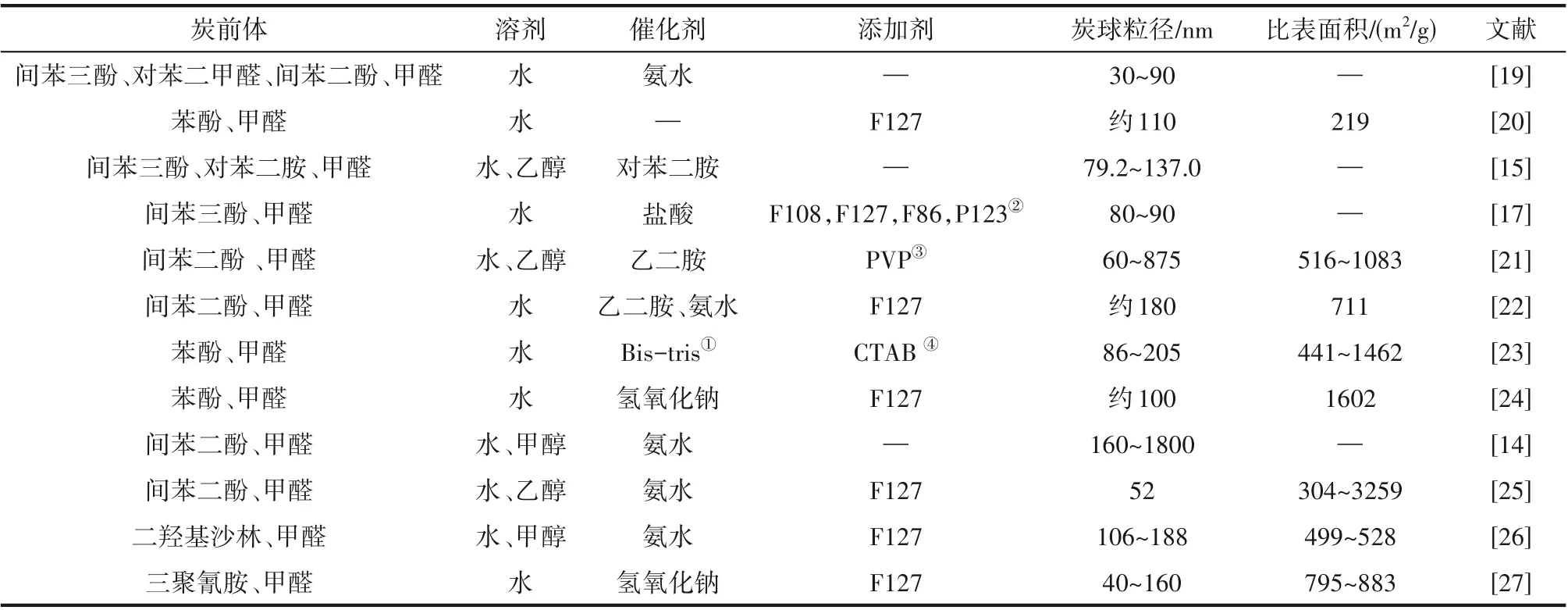

表1 小粒径炭微球制备相关参数Table 1 Parameters related to the preparation of small particle size carbon microspheres

1.1 炭前体的影响

为制得单分散性良好的小粒径炭微球,对所用的前体有所要求。苯酚衍生物众多,只有部分种类的苯酚能用于合成酚醛微球。Zhao 等[28]研究表明3-甲基苯酚和1,3,5-三羟基苯由于空间位阻作用不能形成胶体球,2-氨基苯酚和4-氨基苯酚在氨水中稳定性较低不能形成单分散球。目前使用较多的炭前体是间苯二酚(R)和甲醛(F),因为其具有原料易得、合成方便、改性简单和残炭量较高等优点。降低间苯二酚和甲醛浓度可减小酚醛微球粒径,这是因为反应单体的减少导致用于乳液滴生长的中间体数量减少,此外初始球形薄膜界面张力会随中间组分减少而增加,最终导致微球尺寸减小,且前体浓度和微球粒径之间呈现出一定的线性关系[14]。

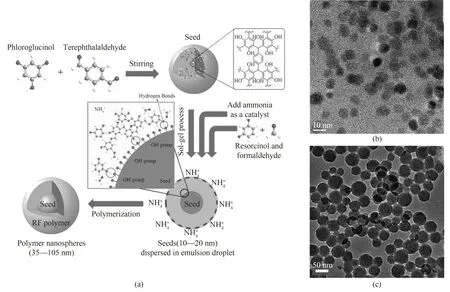

利用多组分前体的聚合作用可从另一角度实现小粒径炭微球制备。Qian等[19]针对小粒径炭微球合成较难的问题创新性地提出了“种子”合成策略[图2(a)],制备出粒径小于100 nm 的均匀炭纳米球。先通过间苯三酚和对苯二甲醛聚合得到平均尺寸为10~20 nm 的胶体种子[图2(b)],再加入间苯二酚和甲醛在胶体种子表面继续发生聚合反应,形成聚合物纳米球[图2(c)]。通过控制种子的形成时间,聚合物和炭纳米球直径可分别精确地控制在35~105 nm和30~90 nm之间。

图2 “种子”合成策略制备聚合物纳米球的示意图(a);胶体种子(b)和聚合物微球(c)的TEM图像[19]Fig.2 Schematic diagram of the“seed”synthesis strategy for the preparation of polymer nanospheres(a);TEM images of colloidal seeds(b)and polymer microspheres(c)[19]

1.2 溶剂和催化剂的影响

目前通常使用水和醇的混合溶液来溶解前体,醇类的加入会从两个方面对微球的粒径产生影响,一是减缓酚去质子化生成中间体的速度,二是降低液滴表面张力。这两种情况都会导致微球粒径更大。此外醇种类也会对微球粒径产生影响,随着醇烷基链长度增加,微球粒径会显著增大[29]。因此,为得到小粒径炭微球需要降低醇水比,并使用烷基链短的醇类。

当使用氨水作为催化剂时,随着其浓度增加,微球尺寸会减小。这是因为更多氨的催化作用能形成更多乳液滴作为生长核心,加快成核速度[30]。此外,氨水中NH+4除起催化作用外,还能附着在液滴表面提供正电荷,防止液滴间相互团聚。乙二胺、对苯二胺等有机胺中NH+4也可以起到相同作用,而且随着其烷基链延长,催化能力会增强,导致炭球尺寸减小[31]。

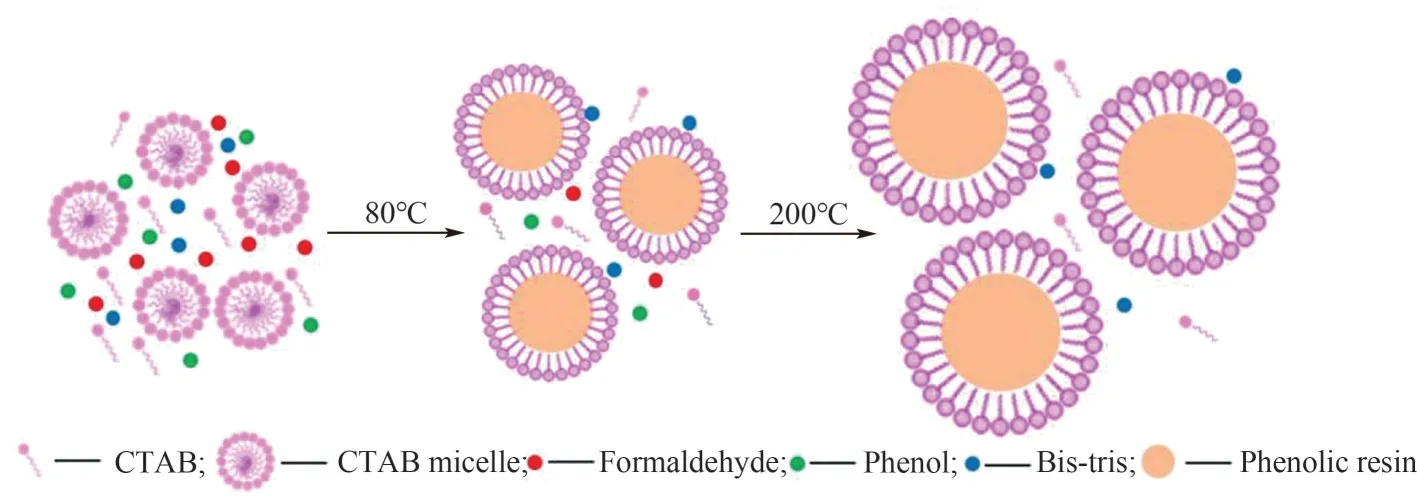

Li等[23]报道了一种简单而可靠地合成小粒径酚醛树脂基球体的方法,如图3 所示。以苯酚和甲醛为原料,2,2-双(羟甲基)-2,2′,2″-腈三乙醇(Bistris)为催化剂,十六烷基三甲基溴化铵(CTAB)为乳液滴稳定剂,合成出粒径为86~205 nm 均匀炭微球。缓冲能力强的Bis-tris 可以提供一个pH=6.96 的中性环境,阻碍苯酚转化为羟甲基衍生物,促使形成小粒径酚醛微球。

图3 小粒径酚醛树脂基球体合成示意图[23]Fig.3 Schematic diagram of the synthesis of small particle size phenolic resin-based spheres[23]

1.3 添加剂的影响

通过降低各反应物浓度可以防止粒子间交联引起的严重聚集,合成小粒径微球,但这种方法产率较低。增加催化剂浓度可以提高成核的速度从而减小微球的粒径,但较高的聚合速度易导致各微球生长不一致,使微球粒径分布范围增大,均匀性和分散性变差[17]。为解决以上问题,可添加具有两亲性的表面活性剂来调控微球的生长过程,在保持微球分散性的同时减小粒径。

Hu 等[17]的研究结果表明,三嵌段共聚物表面活性剂(如F127)对微球形态的影响很大,而且其亲水组分越长,越有利于形成均匀分散的酚醛球。这主要是因为表面活性剂中亲水链会与炭前体发生有机-有机自组装,其长链段的空间位阻效应起到了分散作用,抑制了酚醛前体聚合,使粒径分布窄化,且表面活性剂还可以通过改变液滴表面张力来促进球体均匀成核,从而导致较小的粒子尺寸[17]。一些表面活性剂如CTAB 还可以附着在聚合过程中形成的液滴上,抑制交联反应的进行,也可起到减小微球粒径和提高均匀性的作用[23]。Choma 等[32]研究了F127 对聚合物球粒径的影响,结果显示F127 含量对炭球尺寸的影响十分显著。当使用少量F127 时,所得聚合物球体较大,直径在1000 nm 左右,且不规则;随着F127用量增加,聚合物球尺寸减小,最终达到30~40 nm。

2 多孔炭微球制备

在得到较小粒径的基础上,为了使炭微球获得更大的比表面积并保持良好的传质能力,还需要对其孔结构进行设计。一般来说,具有微孔(<2 nm)、介孔(2~50 nm)和大孔(>50 nm)相结合的多级孔结构炭微球在实际应用中具有更好的性能表现,这是因为微孔的存在可以显著增大炭微球比表面积,介孔可用于负载高度分散的金属纳米颗粒,而大孔炭材料可以有效促进反应物和产物的传质和扩散[33]。表2总结了近期相关研究中制备多孔炭微球的相关参数,依据微球中孔隙引入方式的不同,可以将多孔炭微球制备分为自下而上和自上而下两种方法。

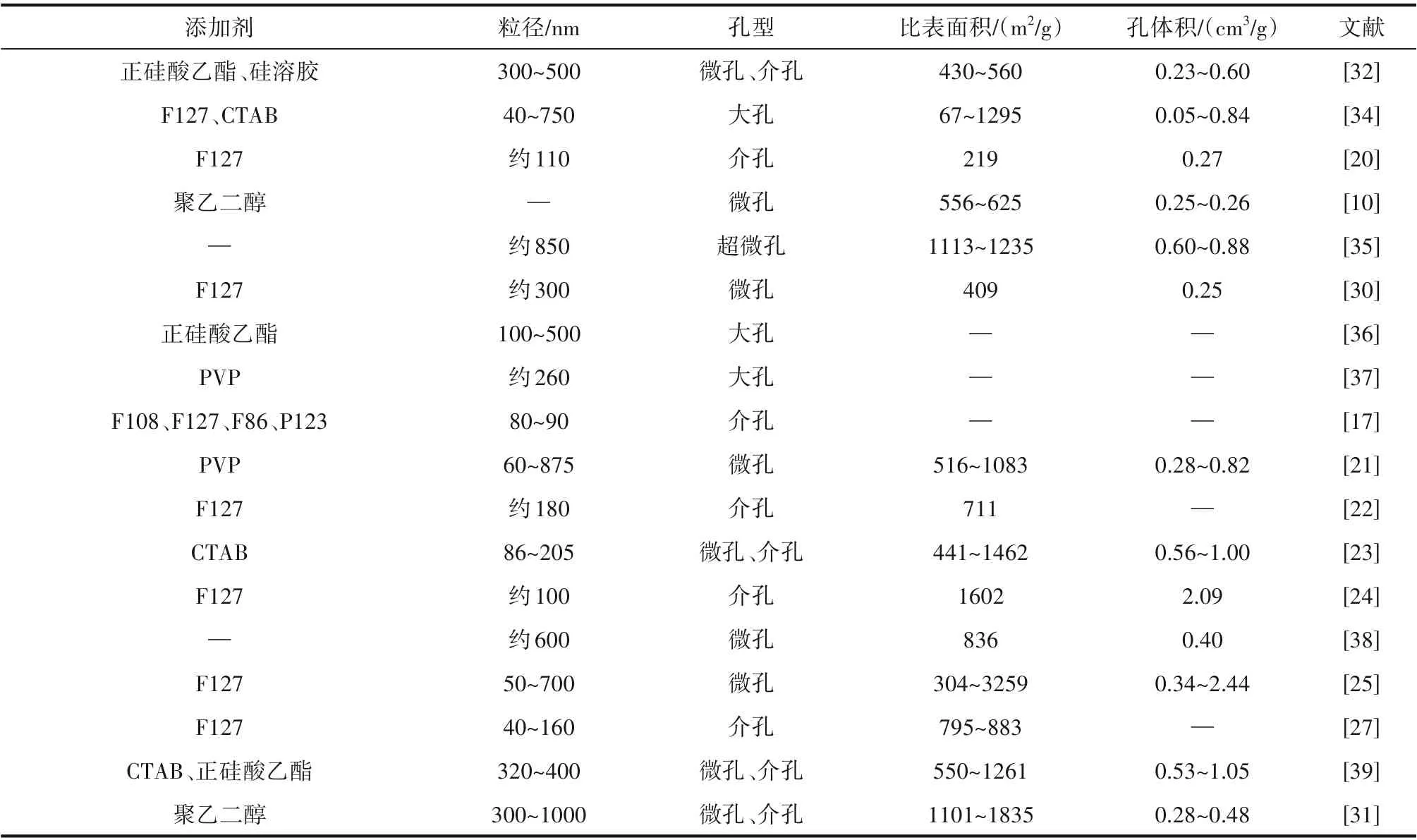

表2 多孔炭微球制备相关参数Table 2 Parameters related to the preparation of porous carbon microspheres

2.1 自下而上法

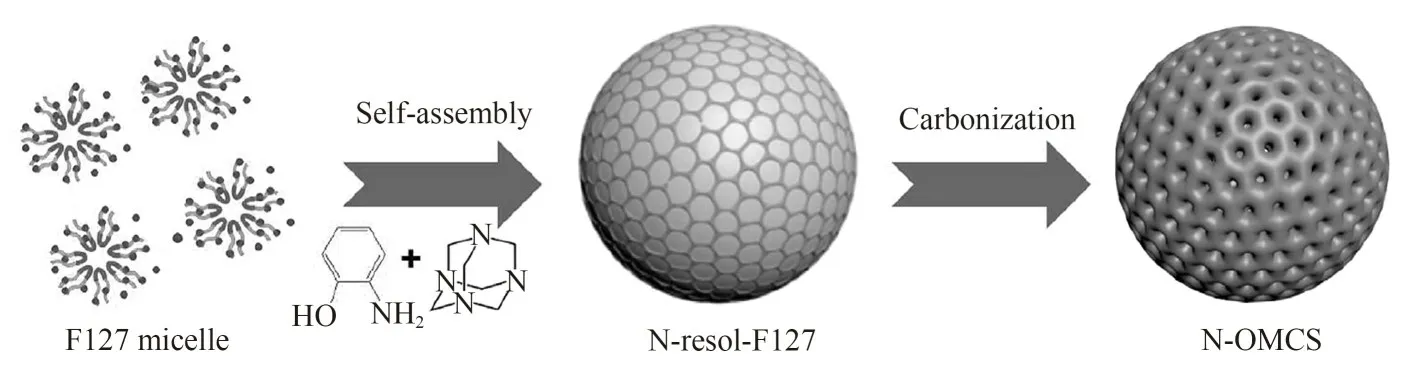

自下而上法是指以小的构建单元组装得到大的功能结构,具体来说是通过调控聚合物球缩聚过程,在微球形成过程中由小的前体分子逐步搭建起具有多孔结构微球的方法[33]。使用表面活性剂如F127 等作为结构导向剂可以自下而上地合成介孔炭微球。如图4 所示,具有两亲性的F127 可通过氢键与炭前体发生自组装形成胶束形态,可诱导有序介观结构形成,且F127 可在随后炭化处理中被去除,在炭球中形成有序介孔[30]。

图4 F127辅助合成介孔炭微球示意图[30]Fig.4 Schematic diagram of F127-assisted synthesis of mesoporous carbon microspheres[30]

Hu等[17]研究了F108、F127、F68、P123和F108五种三嵌段共聚物对酚醛微球孔结构的影响,结果显示三嵌段共聚物亲水性组分越多,越有利于形成均匀分散的纳米球。与亲水链更短的三嵌段共聚物相比,在F108作用下形成的酚醛微球具有更高的结构稳定性,炭化后线性收缩更小,保证了介孔(6.8 nm)存在。

与表面活性剂类似,正硅酸乙酯(TEOS)的引入也可以在炭微球中引入孔隙。以TEOS 为前体合成SiO2微球的过程与酚醛树脂微球类似,当TEOS和酚醛前体混合后会在碱性催化剂下发生共同水解,SiO2通过氢键的连接作用分散在炭微球中,除去硅后便在炭微球中留下均匀微孔[40]。同理,加入硅溶胶也可以合成出含有微介孔的炭微球[32]。

除微孔和介孔外,SiO2还能引入大孔。以SiO2微球作为硬模板,在其基础上生长出酚醛微球,得到SiO2@RF 微球,之后再除去SiO2并经炭化便可得到空心炭球[34]。但表面带负电荷的酚醛树脂难以覆盖在同样带有负电荷的二氧化硅球体上。一种有效的策略是利用表面活性剂如CTAB、聚乙烯吡咯烷酮(PVP)等对SiO2球体进行表面改性,经改性后的SiO2球体表面带正电荷,静电引力作用可使RF树脂均匀涂覆在SiO2球体表面,如图5所示[37]。

图5 PVP辅助合成空心炭球示意图[37]Fig.5 Schematic diagram of PVP-assisted synthesis of hollow carbon spheres[37]

李雪娜[40]利用SiO2实心球和TEOS 的模板作用在酚醛树脂基炭微球中制造出孔结构,结果显示TEOS 的引入使炭球中产生了大量微孔,且随TEOS 加入量的增加,炭微球微孔比表面积和微孔孔体积均增加,并呈现一定的线性关系。此外,他们以211 nm 的SiO2球为模板制备出直径为300 nm并具有明显核壳结构的SiO2@RF 微球,改变炭前体用量和氨水浓度可以将壁厚控制在25~80 nm 范围内[40]。

2.2 自上而下法

与自下而上法不同,自上而下法是从较上层的微球出发得到多孔微球,即首先制备出实心聚合物球或炭微球后再通过物理或化学方法引入孔隙结构,使其转化为多孔炭微球,主要有受限热解法和活化法两种方式[36]。

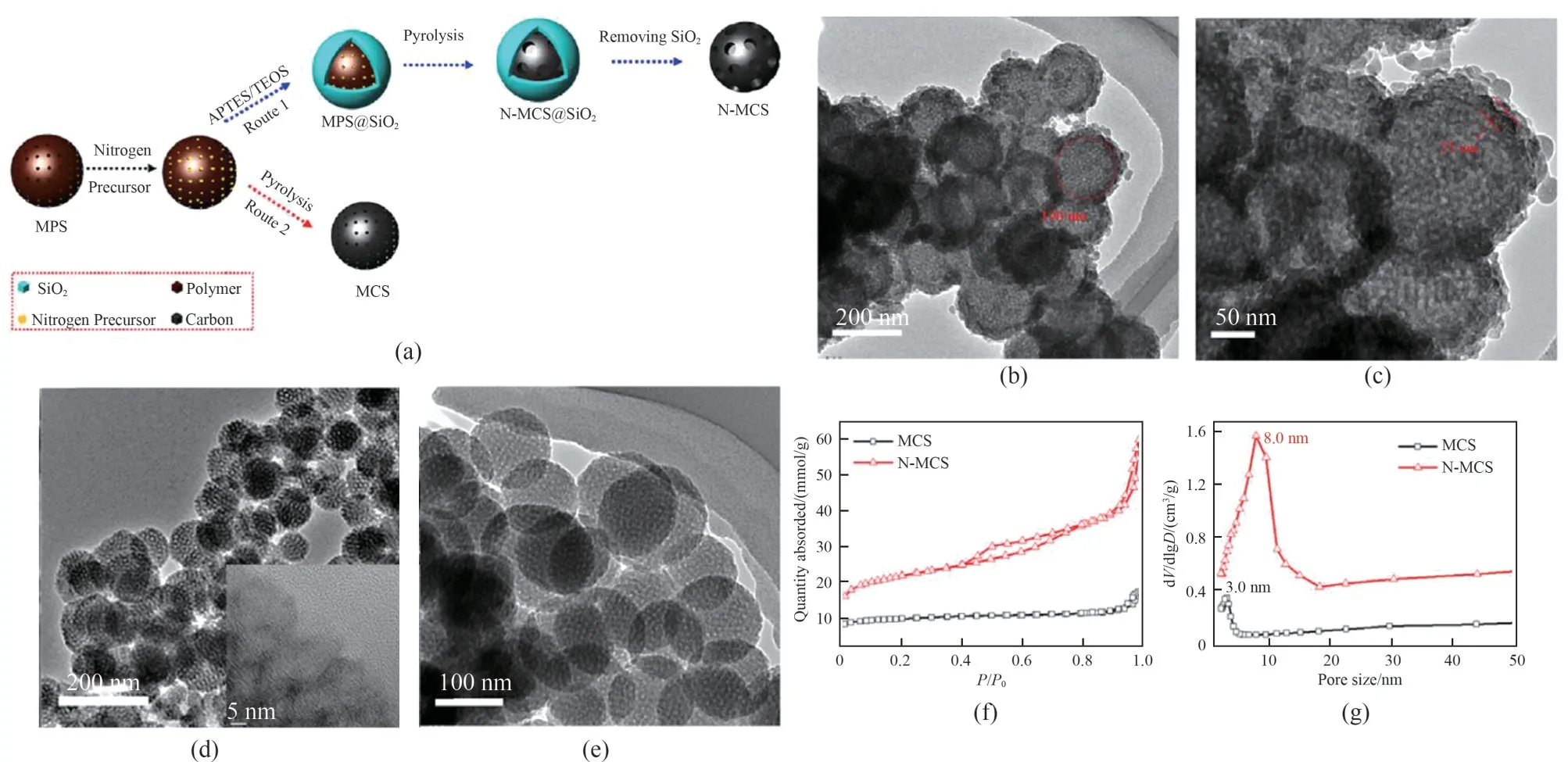

受限热解法的基本原理是在酚醛微球表面构造SiO2壳层,阻碍炭化过程中热解气体的自由逸出,使聚合物球内部结构进行重建,从而形成孔隙结构[39]。Du 等[24]利用TEOS 将酚醛树脂微球包覆在致密的SiO2壳体中,合成过程如图6(a)所示,建立起封闭的反应空间[图6(b)、(c)],使热解过程中产生的气体扩散到酚醛球体的孔隙中,使其孔径增大、比表面积增加。如图6(f)、(g)所示,与直接热解相比,受限热解法制备的炭球的孔径由3 nm 增加到8 nm。需要注意的是该方法后续还需使用HF 或强碱刻蚀来去除SiO2壳层,但SiO2难以完全清除干净,这降低了炭微球纯度,限制了其使用范围。

图6 受限热解制备介孔炭球示意图(a);SiO2包裹酚醛微球的TEM图像[(b),(c)];介孔炭球的TEM图像[(d),(e)];受限热解和直接热解得到炭球的氮气吸附-脱附等温线和孔径分布曲线[(f),(g)][24]Fig.6 Schematic diagram of mesoporous carbon spheres prepared by restricted pyrolysis(a);TEM images of MPS@SiO2[(b),(c)];TEM images of mesoporous carbon spheres[(d),(e)];Nitrogen adsorption-desorption isotherms and pore size distribution curves of carbon spheres obtained by restricted pyrolysis and direct pyrolysis[(f),(g)][24]

酚醛炭化后还可以通过活化来产生孔隙。活化是一种后处理方法,可分为物理活化和化学活化[41]。两种活化方法利用物理或化学反应来去除炭微球中的部分碳原子,从而形成孔隙,主要是直径小于5 nm的微孔。具体来说,物理活化使用的CO2、O2或水蒸气等氧化性气体在高温下会与炭发生氧化还原反应,而化学活化使用酸、强碱和氯化盐等活化剂会和炭前体发生化学反应[20]。Tsai 等[25]以间苯二酚和甲醛为前体制备出酚醛微球,并采用CO2活化的方法在炭微球中制造出微孔,使其具有3259 m2/g的高比表面积。氮吸附结果显示CO2活化显著增大了比表面积,并制造出大量孔径为1.0~5.0 nm的微孔。

3 功能化炭微球制备

目前,利用酚类和醛类间的缩聚反应合成聚合物微球和炭微球是一种较为成熟的手段,并且可以通过多种手段对其粒径和孔结构进行调整,该方法另一重要优势是可以通过杂原子掺杂、引入金属微粒等手段获得各种功能复合材料,以满足复杂的应用需求[42-43]。

3.1 杂原子掺杂改性

在炭微球中掺入杂原子可以提高炭球导电性和亲水性,在储能及化学催化等领域极具发展前景。其中N 的引入带来的性能提升最为显著,因此N 掺杂更为普遍[21]。N 与C 原子半径相近,但两者电负性和电子构型具有较大差异,N 的引入可以改变相邻C原子的电子分布及电子给体-受体特性,提高其电子电导率,并能引入亲水官能团提高炭的润湿性[24]。将N 原子引入炭中主要有两种方法:一种是原位掺杂,即使用含有N原子的前体、催化剂和助剂来构建炭骨架;另一种是后处理掺杂,使用含N原子的气体(如氨气)或液体来活化炭骨架,进一步引入外来原子[44]。这两种方法中,后处理法的杂原子难以进入到炭微球骨架中,只能渗入表层,因此具有一定的局限性,与之相比原位掺杂更为简单方便,而且通常具有更高的N掺杂量[33]。

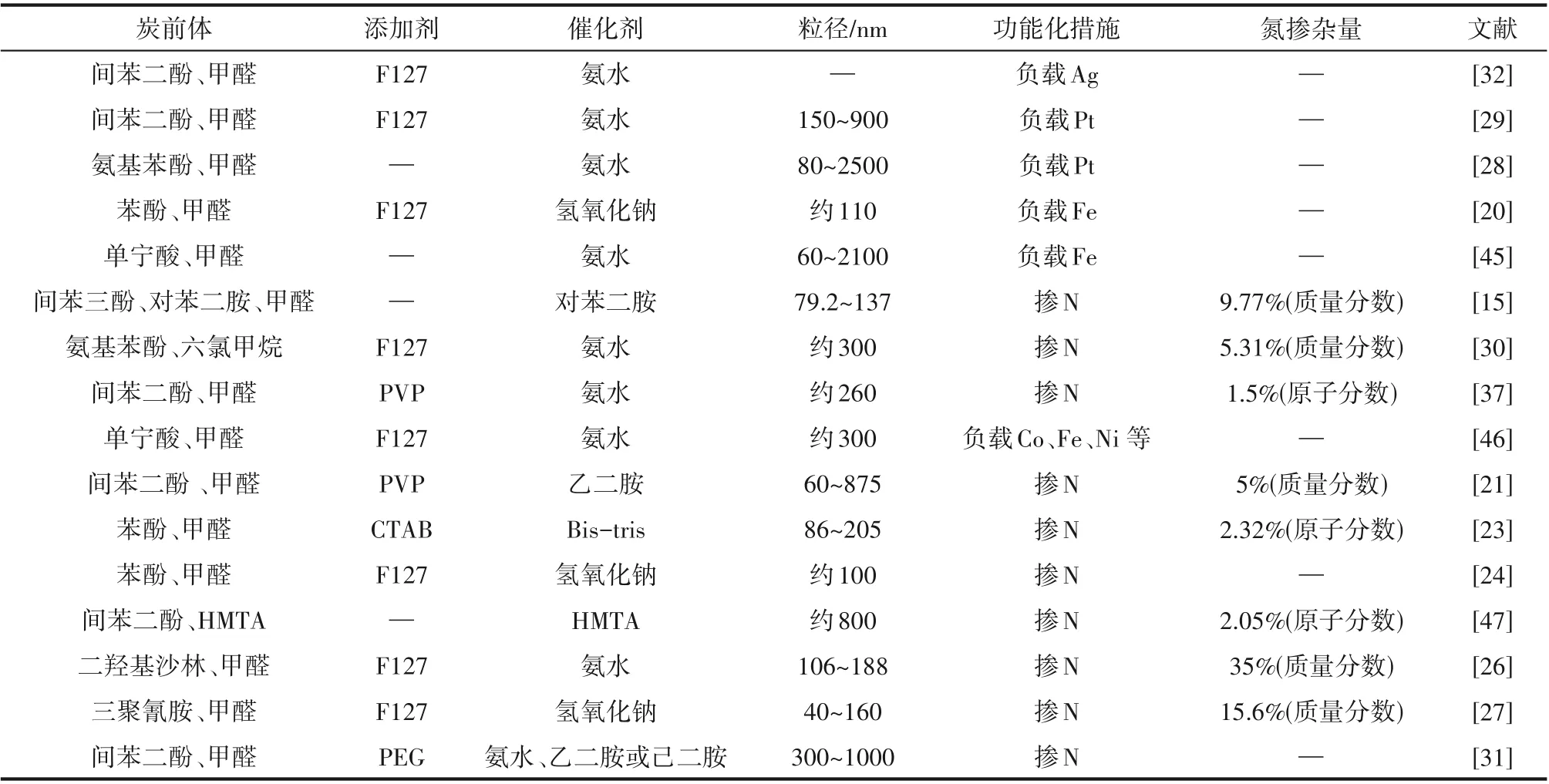

如表3 所示,酚醛树脂基炭微球的原位掺N 通常使用氨基苯酚、三聚氰胺、六亚甲基四胺(HMTA)等含N 反应前体和对苯二胺、乙二胺、己二胺、三乙二胺和Bis-tris等含氮催化剂来进行,此外PVP等含N添加剂可在起稳定作用的同时引入N原子。

表3 功能化炭微球制备相关参数Table 3 Relevant parameters for the preparation of functionalized carbon microspheres

使用含N的物质参与聚合反应能原位引入N元素,但随后的炭化过程通常会去除掉部分含N 官能团,导致炭微球含氮量降低。与普通酚醛相比,聚苯并嗪具有更高的热稳定性,可以缓解炭化过程的N元素损失,且其前体本身含N量较高,因此可以实现N 的高含量掺杂[28]。Zhao 等[15]以苯并嗪化学为基础,通过间苯三酚、对苯二胺和甲醛的缩聚反应合成了具有良好热稳定性(1000℃时残炭率为48.6%)的聚苯并嗪基聚合物球,经热解得到了高氮掺杂(9.77%)炭球。

3.2 金属颗粒负载改性

除杂原子掺杂外,在炭微球中引入金属纳米颗粒也被认为是一种有效调节界面性质和改善分子间相互作用的方法,可使炭球具有更好的电化学性能和催化活性[48]。利用酚醛的缩聚过程可以将金属粒子引入到炭微球中,比较简单的方法是将金属盐与反应单体进行混合,金属盐会参与到反应单体的聚合过程中,从而在微球中保留下来[32]。但此种方法引入的金属颗粒会发生相互团聚,分散性不足,不能充分发挥其效能[45]。

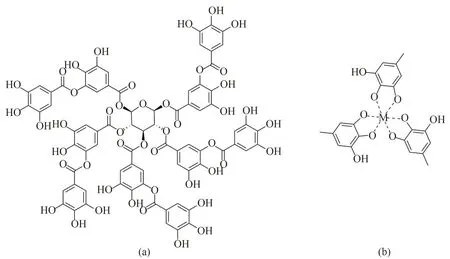

借助反应单体的羟基等基团和金属粒子间的吸引作用可以使金属粒子参与到微球的聚合过程中,可有效避免金属粒子的团聚,实现金属粒子在炭微球内的弥散分布。单宁酸(TA)等前体中含有大量的酚羟基[图7(a)],会与金属粒子发生螯合作用得到结合力强的金属络合物,以TA 为前体可以获得具有高分散性的金属-酚醛配位球[图7(b)][49]。Wei 等[46]利用TA 和金属粒子间强螯合能力成功将一系列单金属(Co、Fe、Al、Ni、Cu、Zn、Ce)、双金属(Fe-Co、Co-Zn)和多金属(Fe-Co-Ni-Cu-Zn)引入到微球中。在甲醛的交联作用下TA 会首先聚合形成低聚物PTA,之后通过与金属配体的交联将低聚物组装成金属-TA 配位球。测试结果显示,由金属-TA配位球衍生的催化剂与普通金属-酚类催化剂相比显示出了更高的催化活性,同时具有比商业Pt/C更好的长期稳定性和耐甲醇性。测试结果证明了这种配位结构可以更好地发挥金属的催化能力,是制造高效电极材料的优秀前体。

图7 TA的化学结构(a);金属-酚醛键的形成(b)Fig.7 Chemical structure of TA(a);Formation of metal-phenolic bonds(b)

利用前体和金属粒子间的配位作用可以实现金属粒子在炭微球内的弥散分布,此外还可对炭微球进行后处理使金属纳米颗粒分散在炭表面,来增加金属的活性表面积,并可利用纳米颗粒的界面效应,获得更多的活性位点,来进一步发挥其电化学和催化性能[37]。戴兰轩[48]利用热分解法将平均直径为10 nm 的Fe3O4颗粒锚定在空心介孔炭微球的内外壁上,制得芝麻球状的空心Fe3O4/C 微球,利用界面锚定效应获得了更高的储锂性能。

4 酚醛树脂基炭微球的应用

4.1 在储能领域的应用

用于储能器件电极材料时,酚醛基炭微球高比表面积和堆积密度可与电解液充分接触并加快离子传输,高流动性也使其容易制成极片。与小分子有机物和生物质等前体制得的炭微球相比,酚醛树脂基炭微球及其功能化复合材料具有更多样的孔结构调整手段,并能通过使用含氮前体等方式较容易地实现杂原子原位掺杂,获得更好的电荷和离子储存性能,因此酚醛基炭微球在超级电容器和二次电池等高性能储能转化装置中具有较大的应用潜力[50]。

4.1.1 超级电容器 超级电容器因具有高功率密度和快速充放电动力学特性而被认为是一类十分有前途的储能器件[51]。根据储能机理,超级电容器可分为两类:双电层电容器和赝电容器。双电层电容器的储能是利用离子在电极材料表面的静电吸附,而赝电容器则是利用电极材料表面或附近快速而可逆的法拉第反应,工作原理与二次电池相似[52]。因此,双电层电容器材料的电化学性能很大程度上取决于比表面积,而赝电容器材料的电化学性能则取决于伴随着离子插层的氧化还原反应,要求电极材料具有高的比表面积、合理的孔径分布和足够的杂原子掺杂[5]。

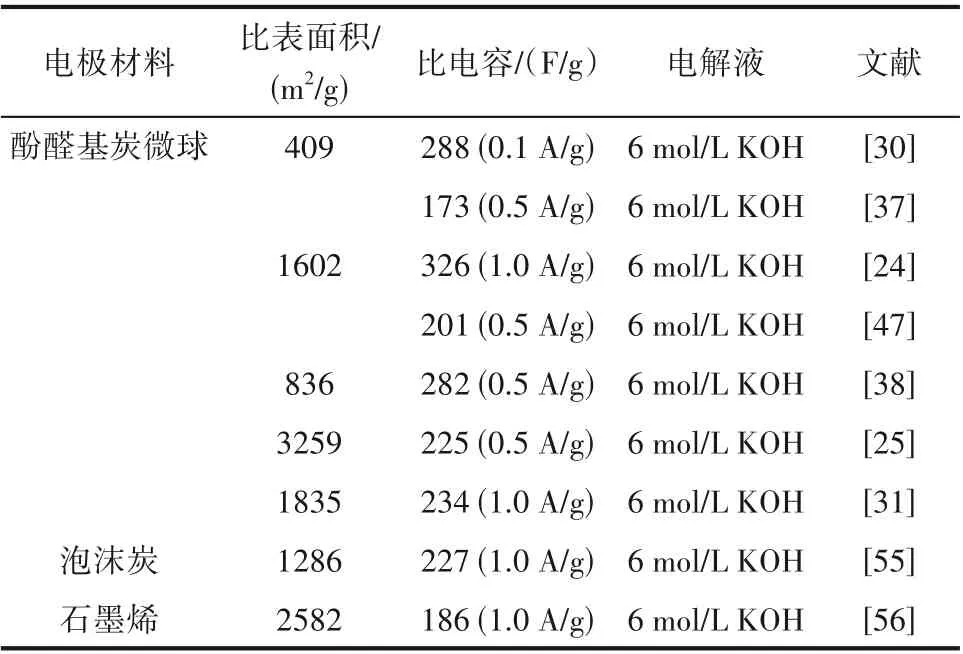

如前文所述,通过调控酚醛的聚合和炭化过程及使用活化等后处理方法可在炭微球中构造出孔隙结构,结合炭微球中均匀的原子掺杂可使赝电容的法拉第反应进行得更加充分,因此酚醛基炭微球是一种优秀的超级电容器电极材料[31]。如表4 所示,高比表面积酚醛基炭微球制作的超级电容器展现出了较高的比电容。图8 展示了酚醛基炭微球[24-25,31,38,47]和其他炭材料[53-54]用作超级电容器电极时的循环稳定性和不同电流密度下的比电容,表4展示了酚醛基炭微球、泡沫炭及石墨烯用于超级电容器时的性能对比,可以看出酚醛基炭微球在比电容及循环稳定性上都具有一定的优势,这证明了酚醛基炭微球在超级电容器中的应用潜力。

图8 不同文献中超级电容器循环稳定性(a)和不同电流密度下的面积比电容(b)的比较Fig.8 Comparison of cycling stability(a)and area specific capacitance at different current densities(b)of supercapacitors in different literature

表4 各种炭材料电化学性能的比较Table 4 Comparison of electrochemical performance of various carbon materials

4.1.2 二次电池 锂离子电池是一种具有高能量密度和环境友好等优点的二次电池,已经被广泛应用于新能源汽车和数码电子产品等领域[3]。目前商用锂离子电池负极材料为石墨,但石墨的理论容量低,速率性能差,极大地限制了其进一步应用,因此对具有高可逆容量和大电流放电能力的替代负极材料的开发提出了更高的要求[33]。具有均匀球形形貌的酚醛基炭微球是一种极有竞争力的锂离子电池负极材料,其短的扩散路径可快速传输锂离子,并能减缓充放电引起的体积变化和容量衰减,此外杂原子掺杂和缺陷还可进一步增加其可逆容量[18]。Zhang 等[57]合成了杂原子掺杂和分级孔结构的三维空心炭球/还原氧化石墨烯纳米复合材料(DHCSs/RGO)作为锂离子电池负极材料,如图9 所示。DHCSs/RGO 表现出了优良的电化学性能,经600 次循环后的放电容量仍为755 mA·h/g,而且经CO2活化引入微孔后使放电容量增加到835 mA·h/g,如图9(b)、(c)。

图9 DHCSs/RGO制备示意图(a);DHCSs/RGO活化前循环性能(b);DHCSs/RGO活化后循环性能(c)[57]Fig.9 Schematic diagram of DHCSs/RGO preparation(a);Cycling performance before DHCSs/RGO activation(b);Cycling performance after DHCSs/RGO activation(c)[57]

随着锂离子电池使用量的不断增加,锂资源储量少,价格高的问题正逐渐突显出来,探索锂离子电池之外的新型电能储存装置,对于缓解锂资源短缺问题具有重大意义[18]。近年来,钠离子电池作为锂离子电池的潜在替代品,越来越受到研究者的重视。这主要是因为与锂相比,钠的储量更大,价格更低[58]。当前锂离子电池的负极材料为石墨,但其钠离子存储性能较差,因为石墨层间距小,不能可逆地插入钠离子,需合成孔间距更大的炭材料作为钠离子电池负极材料[59]。目前,一些经过精心设计的炭微球在提高其容量和循环稳定性等方面取得了一定进展。Zhang 等[60]报道了一种以空心炭微球为网络单元构成的纳米结构炭(NNSC)用作钠离子电池负极材料,如图10(a)所示。制备的负极具有三维互联的多级孔结构和巨大的可接触表面积,大大增强了传输和储存钠离子的能力,表现出了优异的钠离子储存性能,具有高容量(250 mA·h/g)、良好的速率性能和高达9000次循环的超长寿命[图10(b)]。

图10 NNSC制备示意图(a);循环9000次时,NNSC的容量保留率和容量(b)[60]Fig.10 Schematic diagram of NNSC preparation(a);Capacity retention and capacity of NNSC at 9000 cycles(b)[60]

4.2 在吸附领域的应用

洁净的水资源对人们的生产生活乃至身体健康具有不可或缺的作用,但目前重金属离子和有毒有机物的大量排放导致的水体污染问题已经不容小觑[61]。常使用的污水净化方式是通过吸附剂来吸附水体中的污染物,高吸附性能的吸附剂对治理水体污染具有重要意义[62]。酚醛基炭微球是一种理想的吸附剂材料,利用模板、活化和受限热解等方法制得的高比表面积的炭微球具有大量吸附位点,还可使用相应的前体来调控炭微球表面官能团种类和数量,增强炭微球与污染物间的范德华力和化学键力,提高吸附量,并获得针对特定物质的选择吸附性[63-64]。李淑慧[20]通过添加模板剂F127 合成了直径为110 nm 的介孔酚醛微球,再经掺铁改性和高温炭化过程制备出了磁性介孔炭微球。介孔炭球和Fe3O4颗粒的协同吸附作用,使磁性介孔炭微球对六价铬离子表现出较高吸附性能,并可在外电场作用下实现磁性分离,有望用作工业吸附剂。

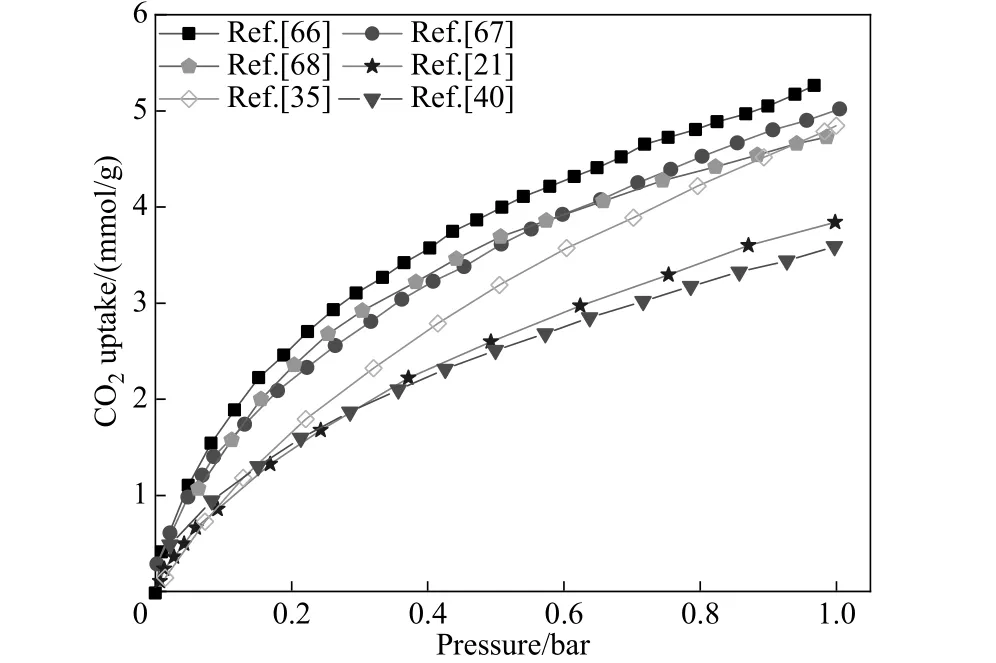

此外,具有微孔结构的炭微球还可被用于CO2吸附,这种基于多孔固体吸附剂的物理吸附过程与目前利用CO2与氨或胺之间的化学吸附过程相比具有更低的能源成本和更高的再生能力,对于实现“碳中和”具有重要意义[40,65]。Wang 等[35]使用过量的KOH 对酚醛微球进行深度活化制备了具有大量超微孔的炭微球,具有良好的CO2捕获能力(4.83 mmol/g),并对CO2/N2具有优秀的选择性。他们认为钾离子在聚合物微球中作为—OK 基团所产生的“原位均匀活化”效应导致了炭微球中均匀超微孔的产生。

图11 展示了酚醛基炭微球[21,35,40]和其他多孔材料[66-68]CO2吸附性能测试的对比。与炭气凝胶[66]和多孔炭[67]相比,目前炭微球的CO2吸附性能还不具优势,但与金属有机骨架材料(MOFs)[68]相当。说明对于CO2吸附来说酚醛基炭微球具有一定的应用价值,但还需要继续对其结构进行优化以进一步提升其性能。

图11 不同文献中吸附材料CO2吸附性能的对比(1 bar=100 kPa)Fig.11 Comparison of CO2 adsorption performance of different adsorbent materials in the literatures(1 bar=100 kPa)

4.3 在电催化领域的应用

电化学反应装置可将来源丰富的水、氧气、氮气和二氧化碳转换为碳氢化合物、氢气和氨等更有价值的物质,是一种清洁且可持续的能源系统[69]。但目前很多电化学反应装置如燃料电池和金属-空气电池中的析氢反应、析氧反应和氧化还原反应的动力学过程十分缓慢,需要昂贵的Pt、Ru 等贵金属催化剂来加快反应,过高的成本严重阻碍了其实际应用[70]。一种解决办法是使用催化剂载体负载贵金属催化剂,提高其催化效率,降低使用量。酚醛基炭微球较高的堆积密度可显著提高单位体积内的催化活性位点,其高的表面积和丰富的多孔结构可有效负载用于催化的纳米金属粒子,还可利用反应单体和金属粒子间的螯合作用获得更好的负载效果,被证明是一种优秀的催化剂载体材料[71-72]。

Saida 等[73]制备了直径为500 nm 的炭球作为聚合物电解质燃料电池的催化剂载体,均匀的球形炭微球使铂纳米颗粒高度分散,提高了铂的利用率和催化活性。测试结果显示炭球的铂利用率比商用炭黑高出20%以上,并且前者的氧化还原反应活性约为后者的两倍。

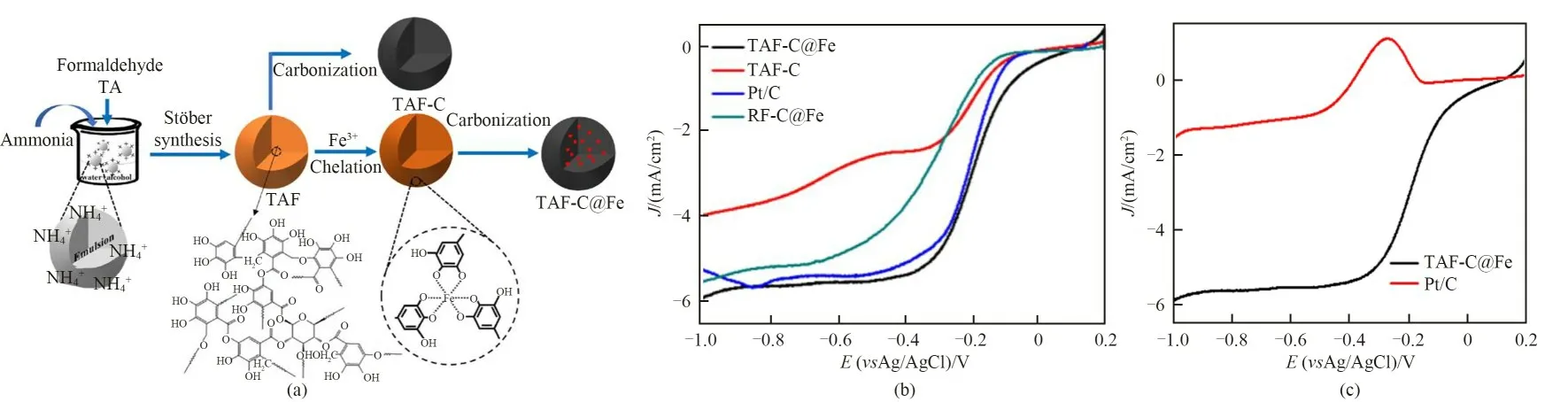

另一种办法是以炭微球为基础开发稳定、高效的无金属或非贵金属催化剂,来取代价格高昂的贵金属催化剂。Liu 等[45]利用TA 和Fe 之间良好的配位作用,制备出不含贵金属的载铁炭微球(TAFC@Fe)催化剂,制备流程如图12(a)所示。TAFC@Fe 的催化性能达到了商业Pt/C 的水平[图12(b)],且具有更好的耐甲醇性[图12(c)],在降低成本方面具有明显优势。

图12 TAF-C@Fe制备示意图(a);不同电极的CV曲线(b);添加0.5 mol/L甲醇后TAF-C@Fe和Pt/C的CV曲线(c)[45]Fig.12 Schematic diagram of TAF-C@Fe preparation(a);CV curves of different electrodes(b);CV curves of TAF-C@Fe and Pt/C after adding 0.5 mol/L methanol(c)[45]

4.4 其他应用

除上述应用外,炭微球还可应用于医药领域。以炭微球作为载体可实现对抗肿瘤药物的高效负载、靶向传递及响应性释放,获得更好的治疗效果和更低的毒副作用。这是因为炭微球具有以下优势:(1)炭微球的结构稳定,不与酸碱发生反应,能避免传输过程中药物分子与酸碱接触而导致失效;(2)炭微球的毒性小、生物相容性好,小粒径的球状炭微球易通过细胞膜的内吞作用进入细胞内,使药物分子能在细胞内起效;(3)多孔炭微球丰富的孔隙结构可为药物分子的负载提供大量吸附位点,具有药物负载量高的特点,并可通过合理调控微球表面基团,实现对药物的高效负载[74]。

为了更高效地负载药物分子,对酚醛微球结构的控制至关重要,通常认为具有大体积空腔结构的炭微球更便于药物负载。Chen 等[75]通过诱导茶叶中存在的多酚化合物自组装制备了具有良好热稳定性的碗状纳米颗粒,经炭化后转变为碗状碳球,表现出了对客体分子(抗癌药物盐酸阿霉素)的高负载能力和pH 依赖性释放特性,有望用作药物靶向传递系统。

5 总结与展望

酚醛基炭微球具有可调的结构和丰富的功能性,且与使用沥青、小分子有机物等前体制备的炭微球相比对设备要求更低,具有更高的安全性,更适合大批量制备。酚醛基炭微球是一种简便、高效制备均匀炭微球的策略,在吸附、催化、储能和能源转化等领域具有广阔的应用前景。近些年来,随着对酚醛基炭微球研究的增多,对其结构和性能的探索愈加深入,已发展出多种方法对炭微球粒径和结构进行调整,并由此制备出一系列高性能炭微球。

虽然对酚醛基炭微球的研究已取得了一定进展,但仍存在着一些问题亟待解决:(1)酚醛基炭微球合成过程中常需使用甲醇、乙醇等有机溶剂和有毒的醛类、酚类,在安全性方面还存在一定风险,限制了其大规模工业化制备,为了促进炭微球的更广泛应用,可以研究以无毒或低毒的酚醛前体作为原料、不使用有机溶剂等方法来低成本、高产率、高安全性地合成炭微球;(2)小粒径炭微球目前还存在易团聚、单分散性差、产量较低的问题,低成本地制备具有高分散性且粒径小于100 nm 的炭微球仍是巨大的挑战,未来可以在形核生长理论的基础上深入研究酚醛微球的生长动力学过程,结合多种表征手段研究各关键因素对微球粒径和均匀性的影响,开发出更多对微球粒径的调整方法;(3)利用前体和金属粒子间的配位作用,可以制备出具有活性金属位点的功能性炭微球,但目前炭微球对活性物质的负载量和负载效率仍有提升空间,解决这个问题的一种可能措施是对微球进行针对性的表面改性,使更多的活性物质能沉积在微球表面,此外还可制备具有更大负载空间和更高传质能力的超薄壳层和中空多孔壳层结构的微球,来获得更大的负载量和催化活性。