不锈钢氮气管裂纹原因分析

谢一麟,熊立斌,孟若愚

(江苏省特种设备安全监督检验研究院,江苏无锡,214174)

引言

奥氏体不锈钢因为耐蚀性能良好而在化工上应用广泛,但在特定条件下有局部腐蚀[1-5][12]的问题,包括晶间腐蚀、应力腐蚀、点蚀等。材质组分问题和加工热影响造成的敏化,容易增加奥氏体不锈钢的晶间腐蚀倾向[6-7]。化工设备用奥氏体不锈钢及其焊接接头通常会采用相应的标准方法进行晶间腐蚀试验,常用的试验方法有GB/T4334、ISO 3651和ASTM A262。但许多企业在设备安装的奥氏体不锈钢管道,其材料质控和焊接质量控制上往往忽视必要的晶间腐蚀试验。目前,王荣滨、张述林、罗宏等人对奥氏体不锈钢晶间腐蚀机理及预防控制方面的均有深入的研究[1-4],应力腐蚀开裂的相关研究论文和案例也较多,但晶间腐蚀的腐蚀具体案例与晶间腐蚀试验方法验证相结合的论文不多。本文管道裂纹原因的分析,可为今后相似奥氏体不锈钢材料裂纹问题的分析提供借鉴,也为化工设备管道和各种附件的制造加工过程中加强材质耐腐蚀性能验收和焊接工艺评定的优化提供应用参考。

1 基本情况

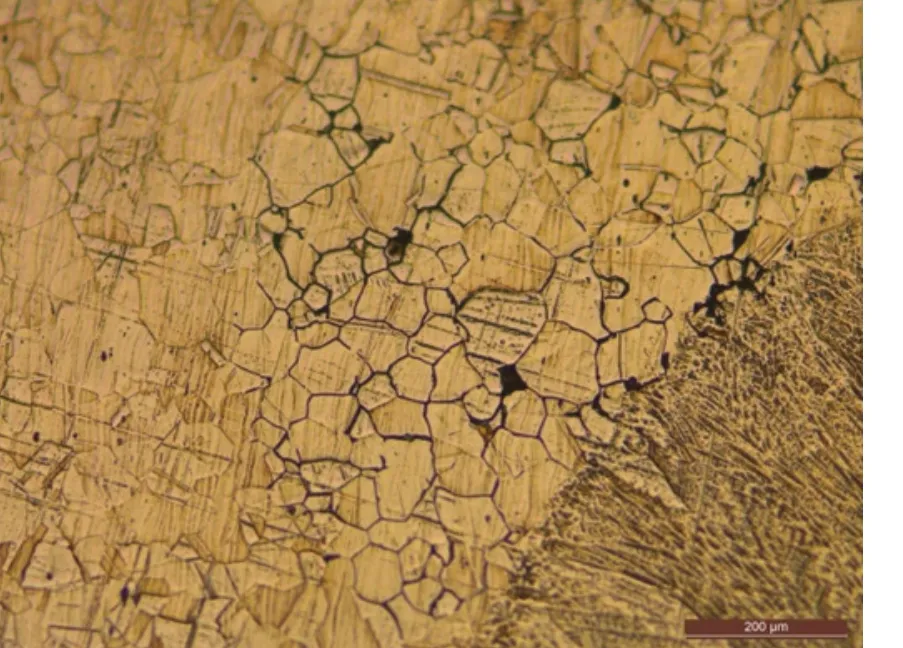

某化工车间氮气总管材质为06Cr19Ni10,管道与法兰连接采用90°弯头焊接连接,弯头后直管竖直靠地有支撑。管道投用3年后出现环向裂纹,两条裂纹出现在距焊缝10mm内的黄褐色环带内直管上,其中一条裂纹末端距焊缝约2mm。裂纹较细较曲折,整体平行于焊缝,两条裂纹末端几乎交汇,两条主裂纹周围又有数条微裂纹,见图1左。

图1 开裂位置与裂纹形貌

2 理化检验

2.1 断口分析

打开裂纹,可见断面高低不平,无塑性变形痕迹,宏观上呈现脆性断裂特征,裂纹总长度约1/4圆周。原始断面上,管外壁呈黄褐色,内壁断面呈浅灰色,打开裂纹时产生的新断口呈现银灰色(见图1右),说明裂纹起源于管外壁。

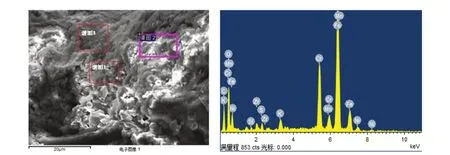

在SEM下观察断口,断面整体呈沿晶断裂特征,靠近管子外壁断面上分布着二次裂纹(图2左)。人为打开裂纹产生的新断面呈现韧性断裂特征(图2右)。对断口黄褐色区进行三次微区成分分析,发现有0.53%~0.63%的硫含量(重量百分比)图3。

图2 断口SEM形貌

图3 断口微区成分分析

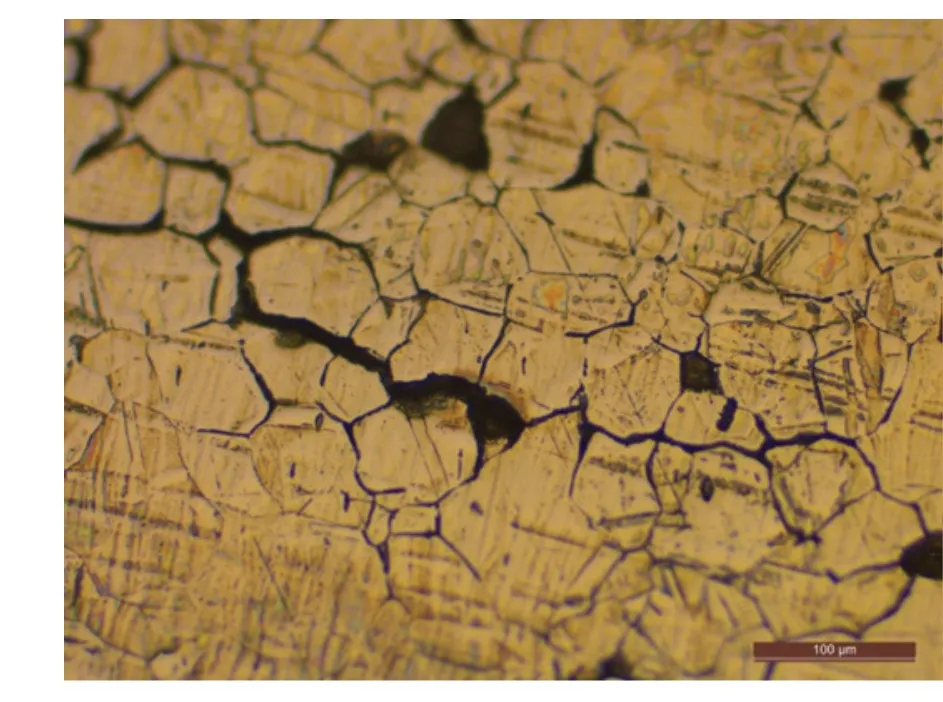

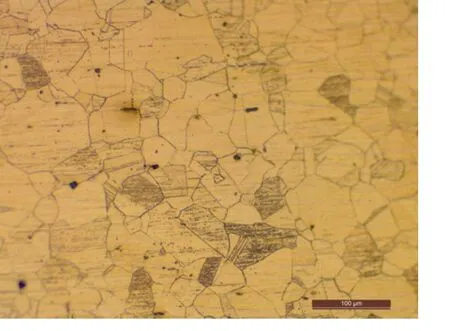

2.2 金相分析

在断口附近和远离断口的母材上分别取样进行金相观察,其金相组织均为奥氏体伴有孪晶,晶粒度在3.0至4.0之间,断口附近的晶界较远离焊缝热影响区的母材晶界明显变粗。(见图4、图5)。焊缝附近的热影响区内,部分区域的晶界在同等腐蚀条件下腐蚀较严重,在管子外表面还有较深腐蚀坑,部分晶界明显弱化,有晶间腐蚀特征,见图6、图7。

图4 断口附近金相组织

图5 管子母材金相组织

图6 焊缝热影响区的微观组织

图7 焊缝附近微观组织

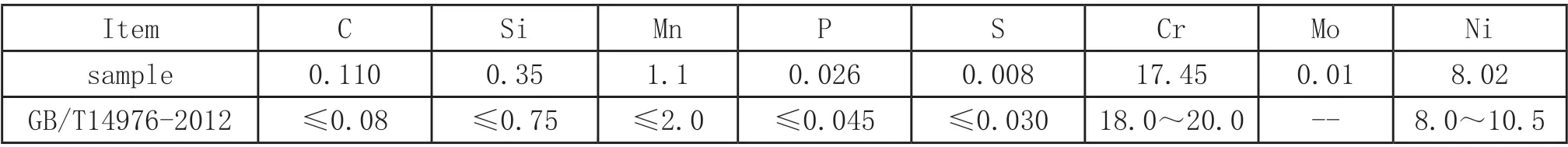

2.3 材料成分分析

直管段取样进行元素分析(GB/T20123-2006及SN/T2718-2010),化学成分含量见下表,其元素Cr含量和C含量不符合标准GB/T14976-2012标准中06Cr19Ni10要求。

表1 管子的化学成分(质量分数)

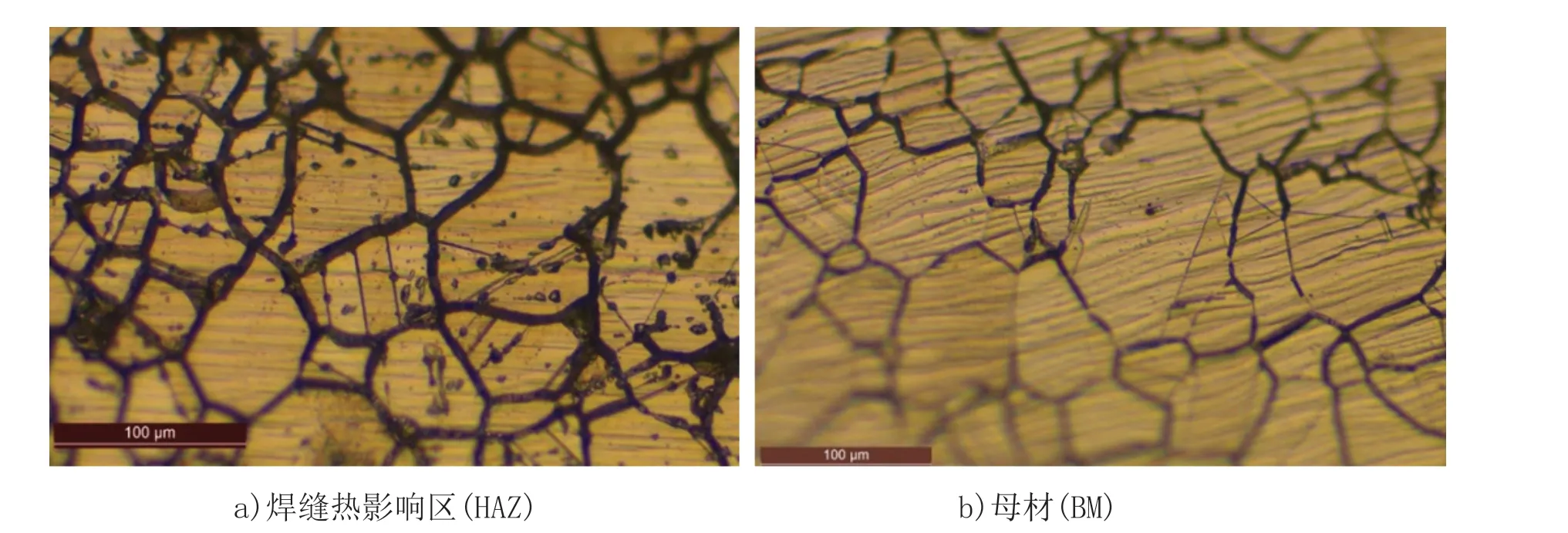

2.4 晶间腐蚀试验

采用GB/T4334-2008 A法对焊缝热影响区材料(HAZ)和远离焊缝的母材(BM)在同等条件下进行草酸电解浸蚀试验,结果表明,两者腐蚀结果均为三类沟状组织,在金相显微镜下可以看出晶粒完全被腐蚀沟包围,热影响区试样的晶界腐蚀沟相对更严重,见图8。说明两者均有明显的晶间腐蚀倾向,热影响区腐蚀倾向更严重,表明焊接热量对材质劣化的有影响。

图8 晶间沟状组织(草酸浸蚀)

3 分析与讨论

经过各项检验,发现以下情况:

(1)环向裂纹靠近焊缝,裂纹断口分析表明,裂纹起源于管外壁,断面整体呈沿晶断裂特征,管子外壁断面上有二次裂纹。

(2)金相分析表明,该管材晶粒较粗大,断口附近(近焊缝)奥氏体晶界变粗。

(3)晶间腐蚀试验表明,管材有晶间腐蚀倾向,而热影响区的晶间腐蚀倾向更显著。

(4)母材成分与标准限值相比,C含量较高,而Cr含量较低。

(5)断口微区成分分析发现,断口表面有较高的S含量。

分析可能是母材成分偏差和晶粒粗大,使母材具有一定的晶间腐蚀倾向[1-3]。焊接热影响敏化区,由于碳化铬的析出而造成晶界贫铬,增加材料的晶间腐蚀倾向[7-8],材料成分的偏差(C高、Cr低)使这种敏化效果更加明显[9-11]。该氮气总管安装在化工车间,具有一定浓度的硫化物氛围,容易引起焊缝敏化区的晶间腐蚀,断口微区能谱分析证实环境中硫化物的存在。

4 结论与建议

综合检测与分析结果,本管道发生在环焊缝直管侧热影响区的裂纹是敏化区的晶间腐蚀裂纹。氮气总管外表面敏化区,由于材质和焊接热影响敏化[13-15]的原因,有明显的晶间腐蚀倾向,在车间一定浓度的硫化物氛围作用下,发生晶间腐蚀开裂。建议:

⑴加强原材料质量检验,选用耐晶间腐蚀的管材。

⑵优化焊接工艺,优化控制焊接的层间温度、焊接电流等参数,把晶间腐蚀试验作为焊接工艺评定的控制项目,控制焊接热影响对管材的敏化。