渤海油田鱼骨刺形多分支孔增产技术现场试验

苏 建,窦 蓬,2,崔国杰,祝国伟,钟 声

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油高效开发国家重点实验室,北京 102249;3.中海油能源发展股份有限公司工程技术公司,天津 300459)

渤海油田渤中区块的潜山气藏具有巨大的勘探开发潜力,是未来渤海油田稳产的重要支撑点[1]。该区块建井周期长、成本高,少井高产是该区域的主要开发方式。借鉴渤海油田浅层储层的开发经验,该区块潜山气藏在勘探开发阶段开展了压裂、酸化、酸压等增产技术的研究与实践[2-3],但由于储层埋藏深、地层温度压力高、裂缝发育,难以精准增产,同时随压裂、酸化、酸压施工规模增大,投资会大幅增加。因此,有必要探索新型增产方式,提高单井产能,降低开发成本。

通过技术调研可知[4-10],鱼骨刺形多分支孔增产技术所用工具结构精单、施工可行性强、无需用额外的设备和工具,并且可以精确控制增产层位。鉴于此,中海石油(中国)有限公司天津分公司引进了鱼骨刺形多分支孔增产技术,并在渤中19-6气田进行了试验,试验井比采气指数提高29%以上,单井日产气量提高20%以上。笔者介绍了鱼骨刺形多分支井增产技术的关键工具和基本原理,以渤中区块某探井为例介绍了实施鱼骨刺形多分支孔增产措施的关键环节,并提出了技术改进建议,以期推动该技术在渤海油田的推广应用。

1 渤中区块概况

1.1 储层工程地质特征

渤海油田渤中区块西南环带天然气储量规模巨大,钻井过程中面临多项挑战[11]:主力目的层位为孔店组和太古界潜山,属高温高压气藏;孔店组非均质性砂砾岩胶结致密,抗压强度高达227.7 MPa,可钻性极差;深部潜山花岗片麻岩地层抗压强度高达276.0 MPa,研磨性强;潜山储层基质渗透率为11.81 mD,裂缝发育段孔隙度可达12.5%~12.8%。对于该区块潜山油气藏,裂缝既是油气储集空间,又是主要的渗滤通道,因此,有效沟通裂缝是提高单井产气量的主要手段。

1.2 常规增产措施的局限性

渤海油田常规的增产措施以酸化、压裂为主[12-17]。对于渤中区块裂缝性储层,酸化压裂存在以下主要难点:1)目的层温度可达180 ℃以上,对井下工作液在高温下的缓蚀、缓速、降阻性能提出了挑战;2)工作液用量大,而低孔低渗储层承受外来流体伤害的能力弱;3)储层埋深在4 500 m以深,注入工作液时沿程摩阻大,受管线耐压能力和钻井平台注入泵排量的限制,难以将工作液注入地层造出人工裂缝,且难以精准预测裂缝走向;4)海上平台空间位置不足,压裂作业需要动用专业船舶,作业易受天气因素影响,作业成本很高。

因此,该区块进行增产作业需满足以下条件:入井工具结构简单、耐温性强,满足高温环境长时间作业要求;钻井平台现有设备满足作业要求,无需额外动用船舶,工具占用甲板面积小,便于作业;实施后可有效沟通裂缝,提高井筒周围地带的导流能力,从而提高油气井产量。

2 鱼骨刺形多分支孔增产技术

2.1 鱼骨刺形多分支孔增产原理

多分支井一般需要进行“主井眼—分支井眼—主井眼”的多次交替钻进,之后根据油气藏条件和生产要求进行不同等级的分支井完井作业。虽然多分支井的增产效果已被证明[18-22],但该技术的防砂工艺复杂、管理难度大、修井成本高,海上油田推广应用的条件尚未成熟。

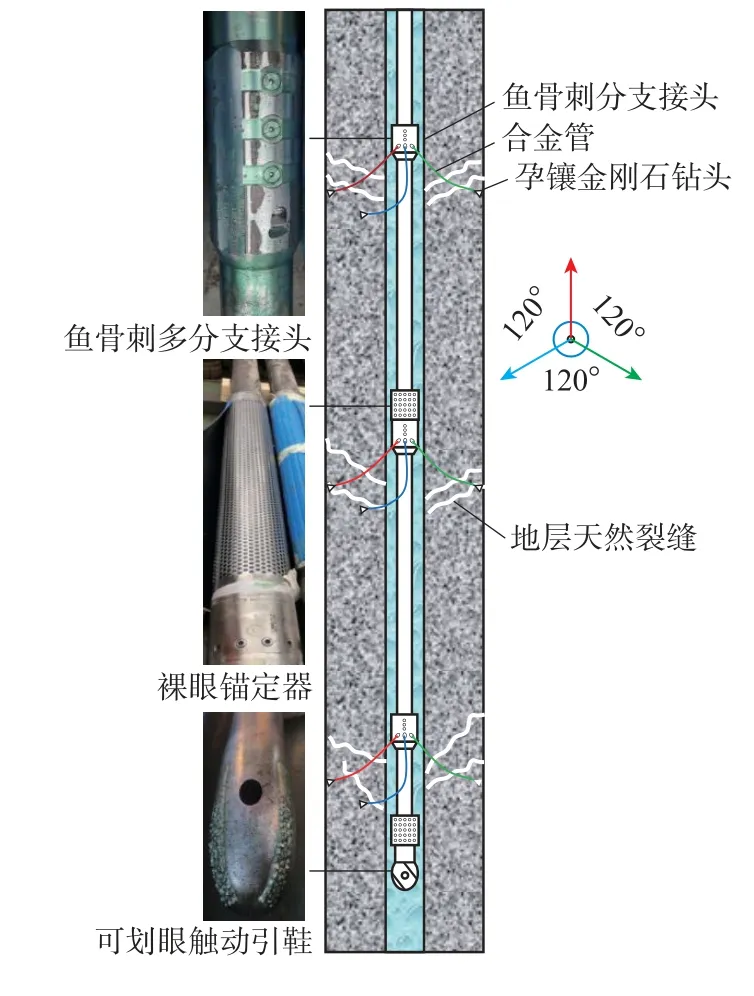

鱼骨刺形多分支孔增产技术是在储层中一次性钻成大量分支孔眼的多分支井,相比于常规多分支井需分多次钻成,鱼骨刺形多分支孔具有作业时间短、分支井眼多的优势。该技术可以喷射出多个微型钻头,并携带合金管钻入储层,通过钻井液驱动涡轮带动钻头旋转,并持续推动钻头向前钻进,在主井筒径向上钻成大量分支孔眼,沟通远离井筒储层内的天然裂缝,显著增大泄油面积,使地层供液能力大大增强,产能得到充分释放。同时,可根据储层情况有选择地配置多个鱼骨刺分支接头,成倍地增加分支孔眼数量,如图1所示。

2.2 鱼骨刺形多分支孔增产工具

鱼骨刺形多分支孔增产工具主要由多组分支接头、裸眼锚定器和触动引鞋组成。

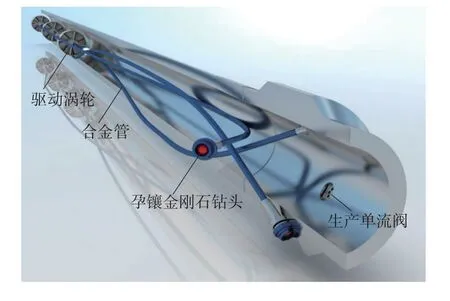

多分支接头是鱼骨刺形多分支孔增产工具的核心部件,通过丝扣与套管相连接,壳体上安装有分支井眼导向孔和生产单流阀。分支井眼导向孔上安装有密封件,对钻头的出射角度和方位进行导向。多分支接头配有9组生产单流阀,确保油气通过后进入井筒内。多分支接头内装有3组分支装置,每组分支装置由涡轮、钛合金管和钻头等3部分构成(见图2)。作业期间,钻井液驱动涡轮高速转动,带动连接在涡轮上的钛合金管高速旋转,为钻头提供钻压和破岩扭矩,钻井液通过中空的钛合金管喷射出钻头,一面携带分支孔内的岩屑,同时润滑分支管柱、冷却钻头,涡轮随着分支孔钻进在套管内下行直至到达限定位置,完成分支孔钻进。

图1 鱼骨刺形多分支孔的增产原理示意Fig.1 Stimulation principle of fishbone multi-branch hole

当鱼骨刺形多分支孔增产工具下至设计位置后,通过井口憋压启动锚定器坐封(触动压差6 MPa),避免后续作业期间其上下活动。锚定器内径95.0 mm,初始外径142.9 mm,加压后其外径最大可膨胀至158.9 mm,坐封完毕后最大抗拉强度可达1 500 kN以上。

触动引鞋连接在鱼骨刺形多分支孔增产工具的最下部,其内部有一破裂盘。为防止鱼骨刺形多分支孔增产工具下入期间遇阻,在触动引鞋上堆焊硬质合金颗粒,与可旋转尾管悬挂器配合以小转速旋转通过遇阻点。当锚定器坐封后,继续加压击破引鞋内的破裂盘(破裂压差约10 MPa),然后提高排量,进行鱼骨刺形多分支孔的钻进作业。

3 现场试验

图2 多分支接头分支装置内部示意Fig.2 Internal structure of multi-branch joint branching device

3.1 地面试验

鱼骨刺形多分支孔增产技术自2015年首次在北海Smorbukk油田应用以来,已经在美国、挪威和中东等多个国家和地区的低孔低渗储层中进行了应用,取得了较好的增产效果。但该技术是首次在渤海油田进行应用,因此,首先需要根据地面试验结果,分析裂缝性硬地层岩石的可钻性和分支孔眼轨迹的可控性。

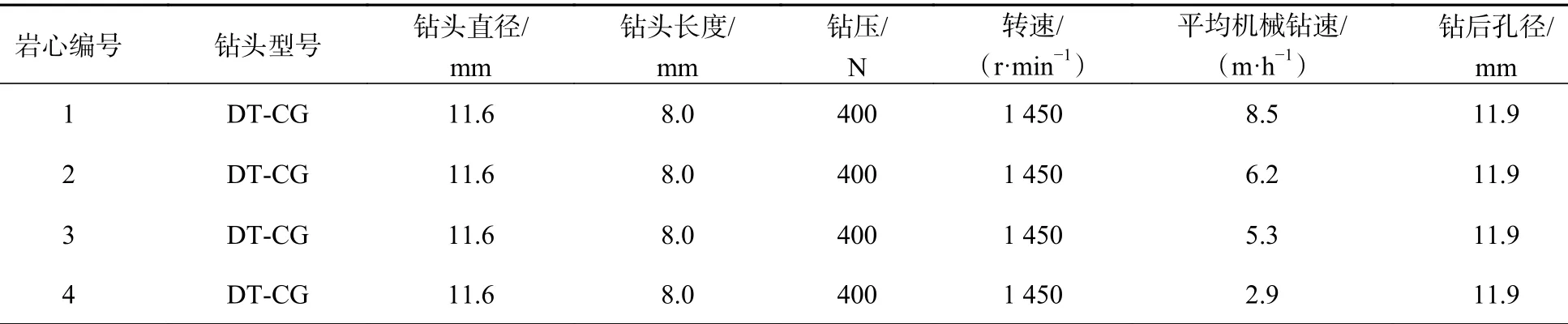

取邻井同层位的4块岩心进行岩石可钻性试验,试验采用台式钻机,孕镶金刚石DT-CG型钻头,钻压控制在400 N,转速控制在1 450 r/min,采用清水对钻头进行冷却,结果见表1。从表1可以看出,用DT-CG型钻头钻4块岩心的机械钻速为2.9~8.5 m/h,按照最低机械钻速2.9 m/h计算,12 m长钛合金管完全延伸至地层最多需要4.1 h。

表1 岩石可钻性试验结果Table 1 Rock drillability test results

由于潜山花岗岩地层裂缝发育,分支孔眼钻进期间存在沿裂缝偏斜的风险,因此在含人造裂缝水泥石中进行了分支井功能性试验。分支管外径8.0 mm,内径7.2 mm,出射角度设定为36°,作业排量1 200~1 600 L/min时压耗7~10 MPa,高速射流起到了明显的辅助破岩效果,12 m长的分支管进入地层,分支井眼可以沿设计方位钻进,钻遇人造裂缝后井眼轨迹未发生偏移。

考虑实际作业中潜山裂缝性地层的压力窗口窄、管串下入期间摩阻扭矩大和开泵循环存在漏失风险,利用Landmark软件对各工况下的扭矩及循环压耗进行了预测,结果为:在钻井液排量500 L/min、转速5 r/min下,管串以3 m/min速度下放时的扭矩为4.56 kN·m;套管及钻杆内充满钻井液、顶驱不旋转时的下放悬重为1 948 kN,上提悬重为1 965 kN;在钻井液排量500 L/min、转速10 r/min下,套管及钻杆内充满钻井液,管串以3 m/min速度下放时的下放悬重为1 869 kN,上提悬重为1 880 kN;管串下至φ177.8 mm尾管鞋处,钻井液排量为500 L/min时,地面泵压10.8 MPa,引鞋处压降4.0 MPa,尾管压降5.2 MPa;管串下至井底,钻井液排量为500 L/min时,地面泵压11.4 MPa,引鞋处压降4.0 MPa,尾管压降5.5 MPa。模拟管串为引鞋+φ114.3 mm尾管+鱼骨刺形增产工具+锚定器+φ88.9 mm钻杆+φ139.7 mm钻杆,裸眼及套管段的摩阻系数根据实际钻进参数反算,分别为0.25和0.30,钻井液密度为1.17 kg/L。

校核结果表明,管串下入和循环期间钻井设备的能力满足可能出现的最大极限,同时破裂盘、尾管悬挂器等不存在提前启动的风险。此外,为保证增产效果,根据完钻后测井解释成果确定产层、设计管柱,产层间的非生产层使用φ114.3 mm尾管进行封隔,确保分支孔眼正对产层。

3.2 井下试验

鱼骨刺形多分支孔增产技术在渤海油田渤中区域某井进行了试验,该井四开φ215.9 mm井眼钻进太古界潜山顶部风化壳层位,下入φ177.8 mm尾管,五开采用φ152.4 mm钻头钻至井深5 529.00 m完钻,裸眼段长453.00 m。为确认原始地层产能,五开完钻后进行常规的测井和测试作业[23],随后在裸眼内随后下入22组多分支接头进行多分支孔钻进后再次进行测试,通过对比2次的测试结果,分析鱼骨刺形多分支孔增产技术的增产效果。该井钻鱼骨刺形多分支孔后的井身结构如图3所示。

第一次测试结束后,采用大尺寸稳定器进行通井,使井眼通畅,以确保鱼骨刺形增产工具顺利下入。在井口连接鱼骨刺形增产工具、尾管、锚定器及φ114.3 mm尾管悬挂器总成,下至需要进行增产作业的裸眼层位。

鱼骨刺形多分支孔增产作业施工过程分为以下5个阶段:

图3 鱼骨刺形多分支孔实施后的井身结构Fig.3 Casing program after fishbone multi-branch hole technology implemented

1)坐封锚定器,打破破裂盘。接通顶驱后开泵,将排量升至200 L/min进行循环,待返出正常后将排量提至650 L/min,泵压升至6.00 MPa后,将排量提至800 L/min,泵压最高升至9.15 MPa,泵压较低,与计算出的泵压有一定差距,判断破裂盘提前破裂。

2)尾管悬挂器坐挂、脱手、剪切球座。井口投球,以300 L/min排量送球入座。憋压至11.70 MPa,稳压5 min,下放钻具并下压300 kN,确认悬挂器坐挂。憋压至18.80 MPa,稳压5 min,上提钻具确认送入工具脱手成功;下放钻具并下压30 kN,憋压至20.85 MPa,憋通球座并建立循环。

3)钻穿保护套。快速开泵将排量提至1 100 L/min,泵压快速升至23.00 MPa,此时管柱内压差可以辅助坐封锚定器。驱动涡轮启动,在压差作用下开始钻保护套;排量维持1 100 L/min,泵压由23.00 MPa降至18.00 MPa,确认保护套已经钻穿;鱼骨刺接头开始分流,钻头开始钻进地层。

4)鱼骨刺形分支孔钻进阶段。初期推荐排量1 100~1 200 L/min,使钻头稳定钻入地层;当排量提至1 200 L/min以上时,全部鱼骨刺分支孔均已经开始钻进。

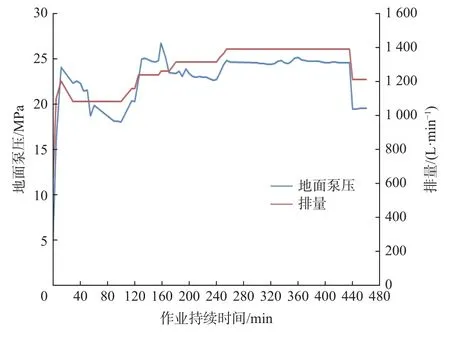

5)鱼骨刺形分支孔快速钻进阶段。将排量提至1 400 L/min,快速钻进分支孔,随着分支孔增多,泵压呈缓慢降低趋势。钻进期间泵压出现2个小峰值(见图4),显示鱼骨刺形分支孔分2批延伸到位。待排量和泵压趋于稳定、循环测后效气量,确认井控安全后起钻,进行测试作业。

图4 鱼骨刺形多分支孔钻进施工曲线Fig.4 Drilling construction curve of fishbone multi-branch hole

3.3 增产效果评价

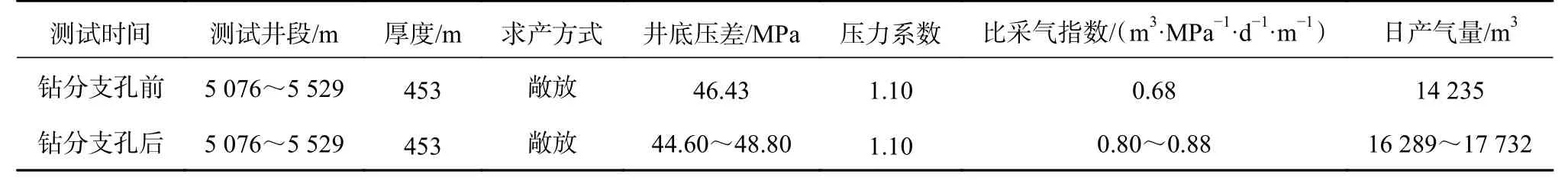

试验井钻鱼骨刺形多分支孔前后的测试结果如表2所示。从表2可以看出,试验井实施鱼骨刺形多分支孔增产措施后,比采气指数提高29%以上,日产气量提高20%以上。这表明,实施鱼骨刺形多分支孔增产措施可以提高地层的供气能力和单井的产气量。

4 结论与建议

1)鱼骨刺形多分支孔增产技术具有设备结构简单、施工便捷、用液量少的特点,可一次性钻成大量分支孔,适合海上油田潜山地层增产作业,有助于释放单井产能。

表2 钻鱼骨刺多分支孔前后试验井的测试结果Table 2 Test results of a well before and after fishbone multi-branch hole technology implemented

2)对分支孔走向与岩石裂缝的空间位置关系的研究不够深入,建议对两者的关系进行深入研究,以提高分支孔钻进方向的可控性和可跟踪性。

3)目前通过泵压变化判断分支孔的延伸程度,但其受作业条件干扰大,建议开展定量化精准评价方法研究。

4)钛合金管与分支孔的环空小,生产期间环空气液流动复杂,建议进一步研究油、气在各分支孔眼中的流动特性,为优化工具结构和生产制度提供依据。