基于AnyCem®系统的自动化固井技术研究与应用

江 乐,程思达,段宏超,张怀文,杜 甫,李 勇

(1.中国石油集团工程技术研究院有限公司,北京 102206;2.中国石油集团川庆钻探工程有限公司长庆固井公司,陕西西安 710018;3.中国石油集团长城钻探工程有限公司固井公司,辽宁盘锦 124010)

传统固井存在参与施工人员多、井场设备多、作业成本高、施工工序衔接紧密性不足、劳动强度大和高压区作业风险高等问题。自动化固井可减少高压区人工操作,降低勘探开发施工风险,提升作业精准度和施工的连续性,提高固井施工质量。近年来,随着计算机网络通讯技术及自动控制技术的发展,国内外固井公司、相关高校在自动控制混浆系统[1-3]、实时采集监测系统[4-6]等方面取得了一些研究成果,研发了系列自动混浆固井水泥车[7-11]和固井实时监测系统[12-16],初步实现了水泥浆密度的自动控制。但是,截至目前,国内外尚未形成多装备、多参数、全流程一体化自动控制技术,仍无法解决井口高压作业区施工人员多、传统灰罐水泥输送不稳定致使水泥浆密度自动控制难度大和高压井口阀岛难以精准自动切换等技术难题。

在上述调研分析的基础上,笔者研究了多装备协同联动的控制方法,研制了自动化固井作业装备,开发了多功能、一体化的AnyCem®固井平台系统,形成了以自动化固井核心装备和AnyCem®固井平台系统为核心的自动化固井技术,具备供灰、泵注和井口作业等固井施工关键环节自动控制的能力,提高了固井装备的自动化程度和精准连续施工的水平,提高了固井施工精度,降低了施工人员的劳动强度及高压区的作业风险,保障了固井施工安全与固井质量。

1 自动化固井技术的构成

基于AnyCem®固井平台系统的自动化固井技术整体框架如图1所示。

图1 自动化固井技术框架Fig.1 Framework of automatic cementing technology

其中,自动化固井的核心装备包括自动监控固井水泥车、自动化稳定供灰系统、自动化水泥头及闸阀系统、自动化固井指挥车等;AnyCem®固井平台系统主要包括固井设计模拟与科学分析、自动化施工作业实时监控、固井工程生产组织与技术管理、固井数据平台等4大功能模块。AnyCem®固井平台系统的自动化施工作业实时监测与控制模块与自动化固井核心装备实时交互,实现自动化固井。

2 自动化固井核心装备的研制

在研究形成固井装备自动化控制关键方法的基础上,研制了自动化固井成套装备,首次实现了装备操作无人化。

2.1 自动监控固井水泥车

研制自动监控固井水泥车时,按照固井泵注作业关键技术环节和参数实时监控要求,结合AnyCem®固井平台系统的实时监控功能,在常规固井水泥车的基础上,研究了水泥车上水、下灰、密度、排量等协同联动控制方法,制定了水泥车动力系统、压力系统、混拌系统、电路系统、气路系统和润滑系统等的改造升级方案,以实现上水自动监控、闸阀开关及开度自动调节、施工参数自动传输、施工指令自动接收及执行、排量密度自动控制和超压超限自动报警等功能。该自动监控固井水泥车的密度控制精度为±0.01 kg/L,排量控制精度为±0.01 m3/min,压力控制精度为±0.5 MPa,与斯伦贝谢、哈里伯顿等公司制造的水泥车处于同等水平。另外,该水泥车同时可与水泥头、供灰系统等自动化固井核心装备协同作业,这一点国内外其他固井水泥车暂不具备。

自动监控固井水泥车的设计原理与方法:1)设计了水泥车操控系统与控制面板,可远程控制发动机、离心泵启停,以及油门、变速箱档位、底盘车转速、水阀/灰阀开度、混浆搅拌转速,实现对水泥车各系统的全面监控;2)在柴油机及变速箱上增加动力系统相关参数传感器,可实现发动机油门、变速箱换挡的自动控制;3)可实时采集高能混合器、混浆罐及水罐的水阀/灰阀开度、混浆罐液位、柱塞泵排量压力、清水液位和水泥浆参数等数据,控制相关工作参数,实现自动监控混浆;4)将循环离心泵流量控制升级为自动电控,以配合不同工况,实现离心泵的自动启停控制;混浆罐搅拌使用PVG比例阀,实现搅拌的远程控制;在液压系统上配置压力传感器,将采集到的信号输送至控制系统,实现系统压力的远程监控。

2.2 自动化稳定供灰系统

自动化稳定供灰系统以灰量控制、气量压力控制为监控核心,解决了传统灰罐供灰量波动大导致水泥浆密度不易控制的难题,实现了供灰设备的远程自动操作。自动化稳定供灰系统可持续为自动化固井水泥车提供相对均匀稳定的干灰量供应,供灰速率波动量≤2.0%,罐余监测量≤1.5%,为水泥浆密度稳定控制提供了有利条件。

自动化稳定供灰系统的设计原理与方法:1)在立式灰罐中增加了重力和压力传感器,采集相关参数,为自动供灰提供判断依据;增加阀门开度检测功能,通过电磁阀岛控制气源的通断,实现各阀门的自动开关;2)在立式灰罐底橇上设置控制箱,利用测控系统采集灰罐所受重力、压力和蝶阀开度等状态参数,通过数据线连接空压机橇控制箱,实现对进气口及出灰口阀门的自动控制;3)在空压机橇上增加加载/卸载电磁阀及控制系统,进行信号控制,实现远程加载/卸载及采集数据等功能;4)在空压机橇上设置控制箱,利用测控系统实现空压机的自动启停、运行参数获取,空压机橇的控制箱与立式灰罐控制箱用组合电缆连接,与立式灰罐进行数据交换,通过数据线连接自动化固井指挥车,实现与AnyCem®固井平台系统的数据通信。

2.3 固井自动监控水泥头及闸阀系统

自动化固井水泥头及闸阀系统采用了自动控制系统、电控液机构、双保险指示器和快装短节等新设计,可实时监测固井工作液参数、控制固井工作液流道切换、控制水泥头胶塞释放,系统动作指令响应时间小于2 s,工序衔接紧密,实现了固井井口装备远程自动化控制。

固井自动监控水泥头及闸阀系统由自动水泥头、闸阀监控橇和自动控制系统组成。研制原理及方法为:1)自动水泥头将远程控制的挡销机构与传统水泥头有机结合,液压螺杆式挡销执行器和胶塞下落指示器可自动控制胶塞的投放,并将胶塞下落信号反馈给自动控制系统;2)闸阀监控橇集成高压质量流量计,具备固井工作液压力、密度、排量监测及工作流道的自动切换功能,为自动化固井作业提供数据支持;3)自动控制系统可远程控制闸阀监控橇和水泥头动作的执行,采集固井工作液性能参数,与AnyCem®固井平台系统远程对接,可实现远程自动监控固井水泥头作业。

2.4 自动化固井指挥车

固井指挥车搭载AnyCem®固井平台系统,与自动监控固井水泥车、稳定供灰系统、水泥头及闸阀系统等装备高质量对接,能够在施工过程中实时掌握各项参数和各关键环节的工作状况,可准确发出控制指令,自动控制自动化装备各部件、机构的动作,实现施工中各环节的统一指挥,确保固井施工顺利进行,更好地规避施工风险,提高固井服务能力和水平。数据传输时差小于0.01 ms,准确率100%。与国内外其他指挥车相比,该自动化固井指挥车实现了多装备联同协作及软硬件一体化对接,是全流程自动化固井作业实施的有效保障。

自动化固井指挥车的工作原理为:车载中央控制系统可对接收的施工数据进行对比分析,结合实际施工压力、密度和排量等参数实时发出控制指令,对作业装备阀门的开闭或开度、作业流道切换、不同装备间联调作业等进行自动调节和控制;当自动化作业出现突发状况时,中央控制系统会发出警报,并改为本地操作控制;自动化固井指挥车对接自动化核心装备作业数据的接收与传输系统,能够实现固井施工现场作业数据(施工流体密度、压力、排量、用量、实时视频等)的实时采集,借助搭载的AnyCem®固井平台系统,技术人员和专家可实时掌握现场施工情况,为现场出现的各类复杂情况提供解决方案。

3 AnyCem®固井平台系统的开发

AnyCem®固井平台系统包括固井设计模拟、自动化固井施工作业实时监控、固井工程生产组织与技术管理、固井数据管理等4个功能模块,框架结构设计如图2所示。其中,固井设计模拟模块是自动化固井施工参数设计的数据来源,自动化固井施工作业实时监控模块是与自动化固井装备交互的关键模块,固井数据管理模块是固井施工参数数字化管理与分析利用的重要基础。因此,下面重点阐述上述3个模块的功能特性、数据交互及存储方法。

图2 AnyCem®固井平台系统框架图Fig.2 Frame of AnyCem® cementing platform system

3.1 固井设计模拟模块

在分析固井技术难点的基础上,综合考虑井下复杂情况,构建了套管强度校核、居中设计、下套管、冲洗顶替、浆柱结构设计、平衡压力固井及施工参数的优化设计模型,并开发了相应的模拟软件模块。该模拟软件模块主要包括基础数据、固井设计和固井模拟模块。

基础数据包含井的基本数据、地质数据、井身结构数据、测斜数据、井径数据和钻井液数据等。基础数据模块相关数据,可自动传值于后续套管柱设计、注水泥设计等固井设计模块,以及套管下入模拟、注水泥过程动态模拟、顶替效率模拟等固井模拟模块。基础数据模块可辅助完成各类固井设计,实现设计、仿真模拟和科研分析功能。

固井设计数据包含套管数据、居中分析结果、施工流体用量、流体返深、流体流变参数和流变学设计相关结果等。这些数据可自动传值于注水泥过程中的动态模拟、顶替效率模拟等固井模拟模块,辅助实现仿真模拟功能。

固井模拟模块中的施工流体密度、注入量和泵入排量等设计数据,可自动传值于自动化固井施工作业实时监控模块。通过将密度、排量、注入量等设计值自动传输至固井自动监控水泥车等自动化固井装备,实时对比设计值与从固井自动监控水泥车及自动化水泥头远程采集的监测值,根据对比结果,向自动化固井装备发送控制指令,实现软硬件一体化协同自动化固井作业。

3.2 自动化固井施工作业实时监控模块

为了更好地满足固井施工作业要求,确保固井高质量进行,开发了自动化固井施工作业实时监控功能模块。

该模块解决了水泥浆密度快速、精确自动控制计算,多装备、多参数、全流程自动控制,高压井口阀岛精准切换等技术难题,全面设计了固井水泥车自动上水、预混、泵注浆体、阶段自动切换、停泵、泄压和停止泄压等功能,实现了水泥浆快速、精准和自动混配与泵注;设计了稳定供灰系统进气口、出灰口阀门比例控制功能,实现了施工过程中灰量与气量压力全程稳定控制,保障了固井施工灰量供应稳定;设计了固井胶塞自动控制、闸阀流道自动切换等功能,实现了对井口压力、泵注排量、流体密度等施工参数的精准连续监测与采集,结合现场实际工况,通过实时对比、优化调整设计值,实现了对固井施工全流程各阶段的自动化控制;设计了视频信号采集与存储功能,实现了对固井施工关键位置(如施工现场、循环出口、计量罐、混浆罐等)的实时视频监视与远程传输,可进行事故预警。

该模块可搭载于施工现场自动化固井指挥车,基于施工现场网络通讯设备,实现施工参数采集与传输,并与设计值进行对比分析,根据现场施工情况实时控制固井作业,实现试压-泵注-胶塞释放-替浆-碰压等固井全流程多工序自动化作业。也可通过“启动服务”,采用连接服务的方式,实现固井远程监控指挥总部对现场作业的远程监测与高效指导。

3.3 固井数据管理模块

固井数据管理模块是针对固井施工区域广、工作量大,固井技术人员在获取施工参数、固井施工设计、固井质量分析和固井工作液实验报告等资料时存在搜集资料繁琐、耗时长、人工成本高、数据缺失或不全等问题而开发。具体而言,固井数据管理模块具有固井设计模拟、固井自动监控、固井测井解释及分析、固井试验数据自动采集与管理等功能,主要用于固井施工前、施工中和施工后分析与管理固井全过程数据。固井施工前,综合多因素进行设计分析、模拟;固井施工中,采用自动控制方式作业,减少人为因素影响,保证固井质量。

固井设计模拟结果、自动化固井施工数据及视频、固井质量解释、试验数据等原始资料可自动存储于该模块,实现单井固井全过程资料信息的数据存储与管理功能。同时,根据关键词分类,可快速筛选不同作业时间、不同作业区块、不同井型井别、不同套管固井类型和不同项目部等条件的已固井全过程数据信息,为后续同区块、同类型井的固井设计与高质量施工提供优化方案。

4 自动化固井技术现场施工措施

4.1 施工准备

固井设备到达施工现场后,自动化固井指挥车需摆放在高压区域外。井口安装自动化固井水泥头时,应采取合理的吊装方式,避免磕碰。从自动化固井水泥头、自动化稳定供灰系统连接至自动监控固井水泥车的管线应短且直。

连接好设备管线与相关电缆后,为相关设备供电,并打开供电开关,本地或远程启动自动监控固井水泥车底盘车,并挂取底盘取力器,确保所有可编程控制器(PLC)或其他控制硬件模块处于开启状态,将控制模式切换至远程状态。

4.2 作业流程

1)自动化固井成套装备摆放在施工现场指定位置,自动监控固井水泥车计量罐内预装1.5~2.0 m3清水,安放隔离带。

2)连接设备线缆,测试软件与相关设备的通信状态,成功建立通信后,进行设备阀门动作执行测试,通过软件对设备的阀门逐一进行开启/关闭远程控制,确认阀门动作执行正常。

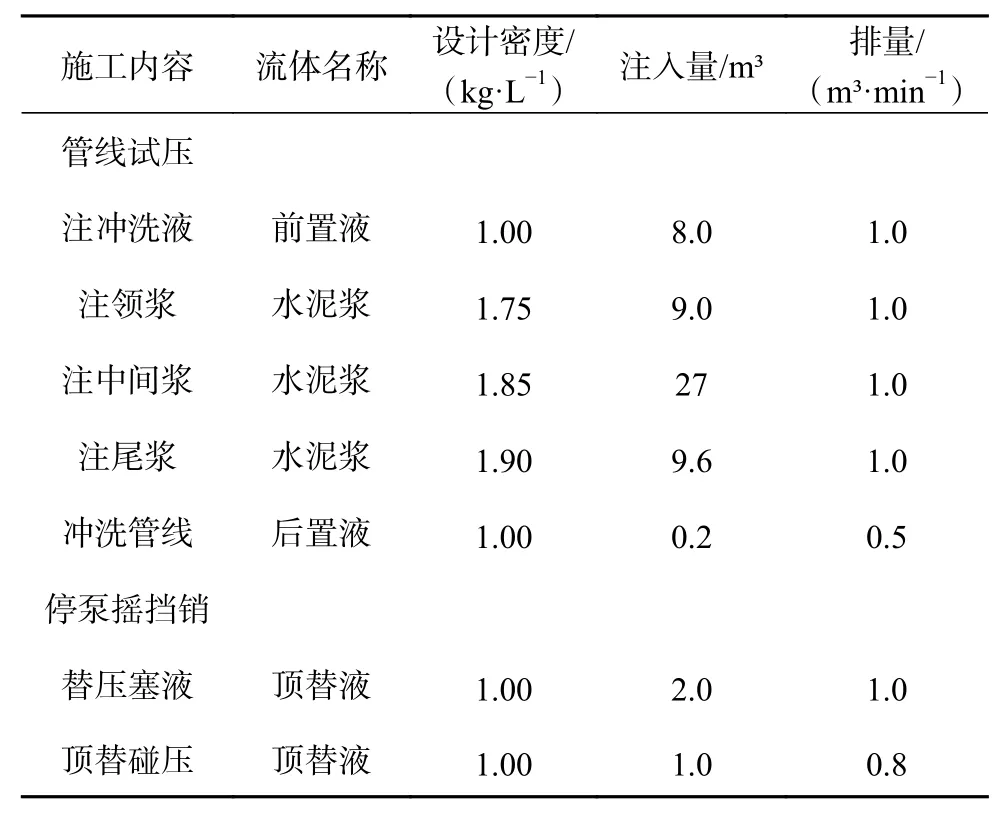

3)进行固井作业前,技术员在软件上设置循环、试压、注前置液、水泥浆预混、注水泥浆、投胶塞、注顶替液等流程作业参数。自动化固井作业流程及监控的作业参数见表1。

表1 自动化固井作业流程及监控的作业参数Table 1 Process of automatic cementing operation and monitoring parameters

4)开始固井作业后,技术人员在固井指挥车内通过软件自动启动各作业流程,实时查看现场作业视频、数据及相关曲线,确保自动化作业各阶段的控制指令均能正确实施。

4.3 作业要求

1)管汇试压应在注前置液、预混、注水泥浆及顶替流程前完成,预混应在注水泥浆流程前完成,注顶替液流程应在自动投放胶塞之后启动;

2)启动软件,执行已设置的作业工序,监测施工状态是否正常、作业参数与设定参数是否一致;

3)作业过程中,可根据施工需求对作业参数及工序进行调整,并继续实施自动作业;

4)作业过程中,管线及设备的清洗需由现场作业人员手动完成;

5)进行试压及碰压操作时,必须使用超压保护模式,降低排量,以防压力突升;

6)作业过程中,出现井下复杂情况或仪器仪表和设备发生故障时,需第一时间切换为手动操作,保证固井施工顺利进行。

5 现场应用

基于AnyCem®系统的自动化固井技术已在辽河油田、长庆油田、西南油气田和华北油田等油气田应用85井次,应用范围涵盖表层套管、技术套管及生产套管、尾管回接固井,涉及直井、定向井和水平井等井型,固井施工各阶段监控作业成功率及远程传输准确率100%,水泥浆密度控制精度由0.06 kg/L提升至0.01 kg/L,作业精准度整体提升80%以上,水泥头倒闸阀、开挡销时间由5 min缩短至2 s以内,大幅提升了固井作业的连续性和施工质量,降低了现场劳动强度及高压区作业风险。

以辽河油田某井φ244.5 mm技术套管固井为例,该井井深为1 384 m,井眼直径φ311.1 mm,利用AnyCem®固井平台系统及自动化固井成套装备,进行管线试压、预混、前置液及水泥浆注替、开挡销下胶塞、注压塞液、替浆阀位倒换和碰压等作业流程自动化施工。

5.1 自动化固井作业施工参数设计

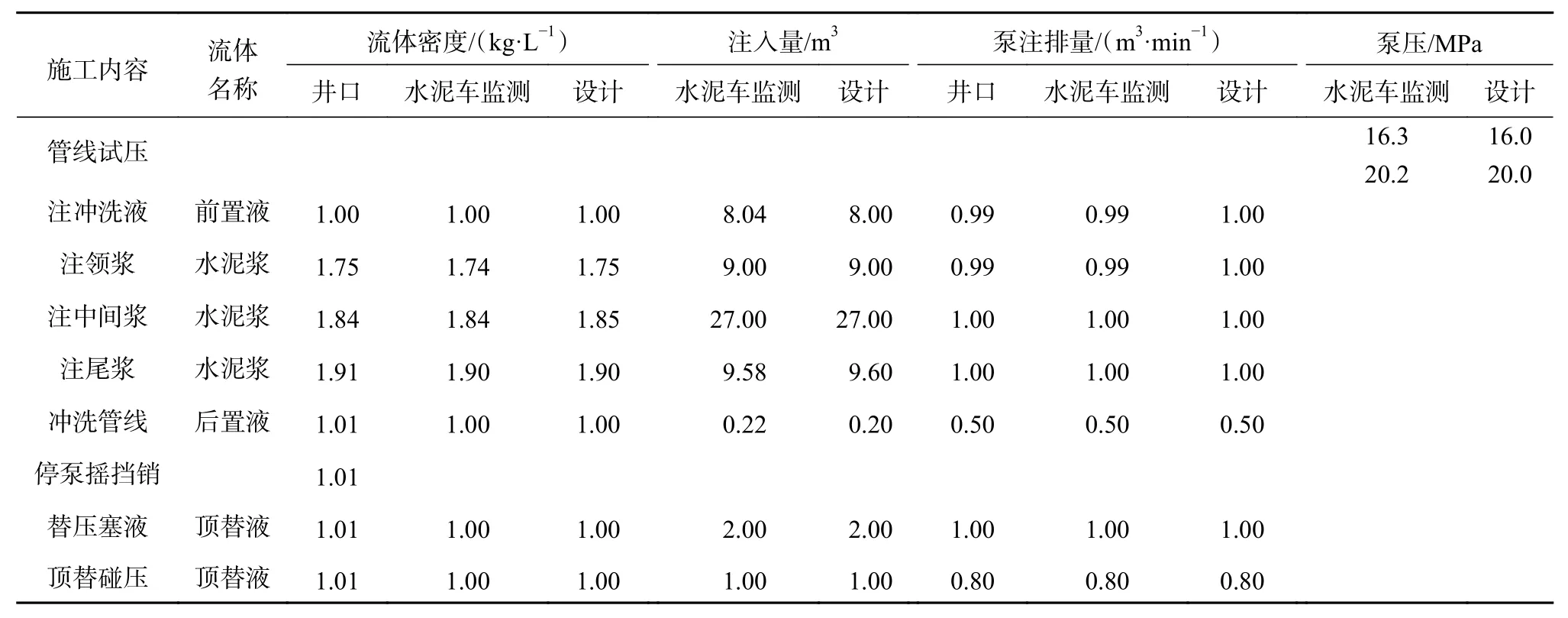

基于AnyCem®固井平台系统开展固井设计与模拟分析,合理设计固井施工参数。设计的自动化固井作业参数见表2。

表2 自动化固井作业参数设计结果Table 2 Design parameters of automatic cementing operation

5.2 自动化固井作业的实施

1)自动化固井装备到达现场后,按施工要求完成摆放及通讯线路连接,然后进行调试,并均切换为自动控制模式。

2)采用AnyCem®固井平台系统,测试施工过程中自动化固井装备各部件、各机构的动作执行得是否准确。

3)施工前,采用AnyCem®固井平台系统的试压模块,对入井管线进行试压。

4)基于AnyCem®固井平台系统提前做好固井施工设计。阶段设计参数自动导入固井实时监控模块。作业开始后,浆体泵注、水泥浆预混、水泥头倒闸阀、胶塞释放及稳定供灰系统阀门开闭均按表2的设计流程自动完成。整个作业过程中,可实现对浆体密度、水泥车混浆罐/计量罐液位、水阀/灰阀开度、浆体用量、各阶段排量、出灰口开度、胶塞投递状态等施工参数的实时监测与自动控制。

5.3 自动化作业效果

该井自动化固井施工顺利,软硬件一体化交互、多参数实时采集、多装备协同监控实施效果较好。管线试压阶段,软件设计最大压力16.0 MPa,水泥车实测压力达到16.3 MPa稳定3 min然后自动泄压,再次设计最大压力20 MPa,水泥车实测压力达到20.2 MPa稳定1 min然后自动泄压;水泥浆预混、浆体泵注阶段,AnyCem®固井平台系统自动控制装备各阀、泵作业指令执行准确;停泵摇挡销阶段,AnyCem®固井平台系统自动控制水泥头投递胶塞指令执行准确;注压塞液、替浆阀位倒换、顶替液碰压均按照AnyCem®固井平台系统的设计正确执行。AnyCem®固井平台系统的设计与监测结果对比见表3。

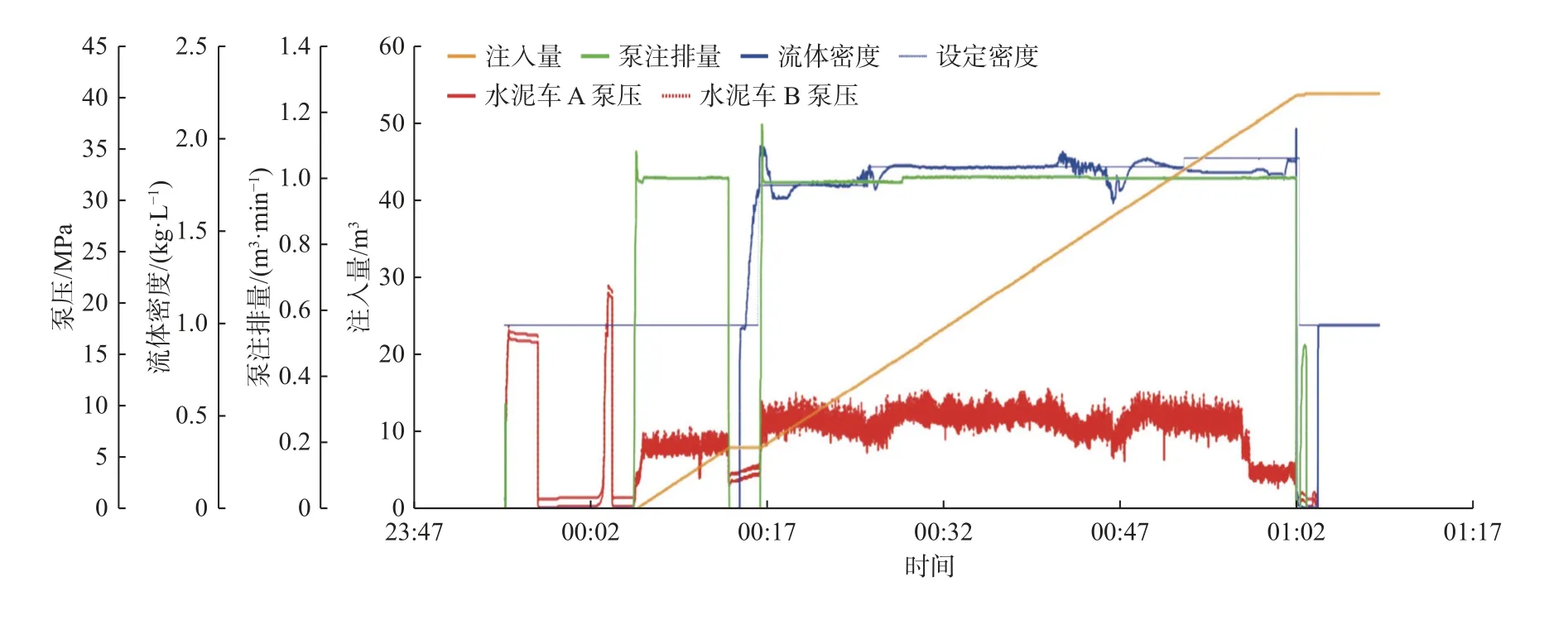

根据监测采集的流体密度、泵压、注入量和泵注排量数据,绘制了实时施工曲线,如图3所示。

自动化固井作业施工流体密度、泵注排量、注入量等参数及施工装备各部件及阀门开闭的监控成功率100%,数据及视频远程传输准确率100%,监测数据与设计数值误差小于2%,水泥浆密度控制精度0.01 kg/L,排量控制精度0.01 m3/min,水泥头倒闸阀、开挡销时间小于2 s。与常规固井技术相比,基于AnyCem®系统的自动化固井技术提高了固井设计模拟结果与施工参数实测值的符合率,提升了固井施工作业精准度与施工的连续性,保障了固井施工质量。

表3 自动化固井作业监测结果Table 3 Monitoring results of automatic cementing operation

图3 自动化固井作业监测曲线Fig.3 Monitoring curve of automatic cementing operation

6 结论与建议

1)针对我国现有固井软件存在的不足和问题,研究了多装备协同控制方法、全工艺流程自动监控方法,研制了自动监控固井装备,开发了多功能、一体化的AnyCem®固井平台系统,形成了基于AnyCem®系统的自动化固井技术。

2)基于AnyCem®系统的自动化固井技术现场应用85井次,实现了固井装备操作无人化,提高了固井施工作业效率,降低了高压作业风险,改善了高空、高寒等环境下的作业模式,固井作业精准度整体提升80%以上。

3)现有技术基于固井软件开展设计与模拟分析,指导自动化固井施工,但无法根据现场实测施工参数变化而实时智能优化控制。因此,固井自动实时优化作业与智能决策技术将是未来的研究方向之一,建议对此开展研究,以进一步降本增效,保障和提升井筒封固质量。

致谢:中国石油集团工程技术研究院有限公司固井研究所所长靳建洲,在基于AnyCem®系统的自动化固井技术研发思路定型、现场实施方案优化方面提供了专业指导和无私帮助,为本文的撰写奠定了良好的基础,在此表示感谢。