砾石充填介质复合堵塞对天然气水合物储层产能的影响规律研究

赛福拉·地力木拉提,董长银,李彦龙,陈 强,刘晨枫,王浩宇

(1.非常规油气开发教育部重点试验室(中国石油大学(华东)),山东青岛 266580;2.中国地质调查局青岛海洋地质研究所,山东青岛 266073)

天然气水合物分布广、资源量大,是一种开发利用潜力巨大的清洁能源[1-2]。日本南海海槽、加拿大Mallik矿场等区域的试采结果表明,储层出砂是制约天然气水合物开采效果的关键问题之一。我国南海海域天然气水合物储层埋深较浅,为半流砂弱胶结类型,泥质含量高达25%,地层砂粒度约为10~15 μm,是典型的泥质粉砂型天然气水合物储层,初步分析认为具备出砂条件[3-5]。砾石充填是防止该类储层出砂的一种技术方法,但从常规油气藏开采经验来看,砾石层堵塞会造成生产井产能受损[6];天然气水合物开采可能也面临这一问题,地层砂和井底二次生成水合物可能是泥质粉砂天然气水合物储层砾石充填层堵塞的主要因素[4,7-8]。针对泥质粉砂对充填层的堵塞问题,研究人员在气液携砂条件下进行充填层挡砂试验,揭示了泥质粉细砂对充填层的微观堵塞机理;对比分析砾石等不同充填介质的堵塞规律,论证了提高充填层抗堵性能的可行性[9-12];还有学者针对泥质粉砂天然气水合物储层开展了防砂方法和参数优化研究,初步提出了砾石尺寸设计方法[13-15]。目前,针对水合物生成堵塞充填层的研究尚处于起步阶段,有研究者对防砂筛网进行了水合物冰堵试验,初步揭示了水合物生成引起防砂筛网堵塞的规律[16]。

针对天然气水合物储层充填层堵塞及其对产能的影响问题,目前研究主要着眼于泥质粉砂堵塞充填层的基本机理和规律,以及充填层抗堵性能的初步优化。泥质粉砂和二次生成水合物对充填层的复合堵塞机理及充填层堵塞条件下水合物开采井的产能变化规律尚不明确。为此,笔者采用试验方法研究了泥质粉砂堵塞和水合物二次生成堵塞充填层的规律,基于不同堵塞特征分析了水合物-泥质粉砂复合堵塞充填层的机理;在此基础上,建立了充填层堵塞条件下砾石充填天然气水合物水平井产能的预测模型,实例分析了复合堵塞砾石充填层对产能的影响规律,为泥质粉砂天然气水合物储层产能优化研究提供了理论依据。

1 砾石充填层泥质粉砂堵塞模拟试验

1.1 试验原理与试验方法

天然气水合物分解后产生的气水向砾石充填防砂井流动,从岩石骨架剥落的砂粒在气水携带作用下向井筒流动。在砾石充填层阻挡下,被地层流体携带入井的固体颗粒粗组分会被挡在砾石充填层外,达到防砂效果,然而流体中的泥质粉砂被携入砾石充填层,导致砾石充填层堵塞。

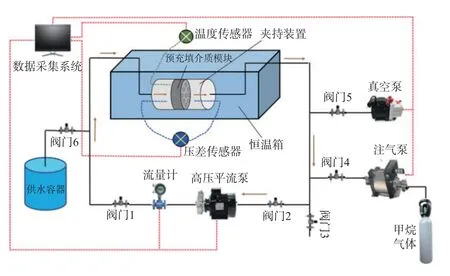

为模拟气液携砂流动条件下砾石充填层被水合物储层产出泥质粉砂的堵塞过程,构建了充填介质挡砂模拟试验系统,主要包括储液罐、螺杆泵、空气压缩机、气液混合器、单向流驱替单元、加砂器、集砂器和数据采集与控制系统,其流程如图1所示。单向流驱替单元为圆柱形短节组合而成的挡砂流动模拟装置,用于放置圆形网片类或颗粒类充填介质,采用透明材料制作,配合可移动式显微成像系统,可观察充填介质的挡砂及流体流动形态;包含3个直径分别为55,80和100 mm的单元,用于在给定泵和空压机最大排量情况下灵活调整流体流速。螺杆泵和空气压缩机分别提供水和气体,通过气液混合器实现混合,模拟水合物储层气水产出。充填介质两侧可安装差压传感器监测流动压降,通过数据采集系统获取气和水的流量、压力等数据。

考虑螺杆泵排量与单向流驱替单元直径之间的匹配,主要使用直径80 mm的驱替单元进行试验。首先,单向流驱替单元中充填砾石,地层砂通过自动加砂器在泵前混入水相,通过设置螺杆泵和空气压缩机排量,可调整驱替装置内水气比和流量;然后,经过气液混合器混合后的气水携砂流体冲击单向流驱替单元中的充填介质,模拟充填介质堵塞及挡砂过程。数据采集系统实时记录驱替挡砂过程中的气水流量、压力和充填介质两端压差随时间的变化,根据达西定律可计算充填层的渗透率变化,并分析充填介质堵塞规律。

1.2 试验条件与试验材料

在常温条件下进行泥质粉砂堵塞充填介质试验,分别用清水和空气模拟水合物储层产出水和天然气。地层砂模拟目标为南海海域水合物储层典型地层砂,其粒径中值约为10 μm。将湖沼沉砂、商业石英砂及黏土矿物混配模拟泥质粉砂,其粒径中值为10.17 μm,均质系数为6.31。模拟泥质粉砂的泥质含量为26%,黏土矿物主要为伊利石和伊/蒙间层。模拟地层砂与神狐海域实际地层砂粒径分布及矿物组成相似度良好,可以用于泥质粉砂水合物储层充填介质挡砂过程模拟试验。

试验使用的充填介质为相同粒径的石英砂与人造陶粒,粒径分别为 80~170 μm和170~320 μm。设置螺杆泵水相排量约0.6 m3/h,空气压缩机排量控制在1.5 m3/min左右。空气压缩机出口连接储气罐和流量调节阀,保持气体流量稳定在设定范围内。通过调节加砂器电动机转速控制加砂速度,实现恒速持续加砂,加砂速度约为0.6 g/min。

1.3 不同介质充填层泥质粉砂堵塞规律

基于上述试验材料和条件参数,进行了12组充填层泥质粉砂堵塞模拟试验。试验过程中监测流量比、压差比和渗透率比随时间的变化情况(见图2),以分析不同介质充填层的堵塞规律。

图2 不同介质充填层渗透率比、压差比和流量比随时间的变化Fig.2 Variation of permeability ratio,pressure difference ratio,and flow ratio of different packing layers with time

从图2可以看出,陶粒和石英砂充填层的堵塞规律基本相似。加砂开始阶段,地层砂随流体流入充填层内部且滞留堵塞过流通道,导致充填层渗透率比和流量比降低,压差比升高;随着驱替时间增大,三者逐渐趋于稳定。根据这一特征,可将堵塞过程分为堵塞开始、堵塞加剧及堵塞平衡等3个阶段,与文献[6]的研究结论一致。

以渗透率比与压差比曲线相交点“O”对应的时刻为界,将驱替过程分成2个阶段,分析了各阶段渗透率比、流量比和压差比的变化特征。可以发现,从驱替开始到“O”点对应时刻,充填层渗透率急剧下降,驱替压差则缓慢上升,流量基本保持稳定;“O”点处的渗透率比降幅高达90%,但压差比升幅仅为10%~11%。从“O”点开始,压差比随时间快速上升,渗透率比下降速度较为减慢,流量比也缓慢下降。这说明当砾石充填防砂井生产压差开始明显增大时,砾石充填层渗透率很可能已大幅下降。

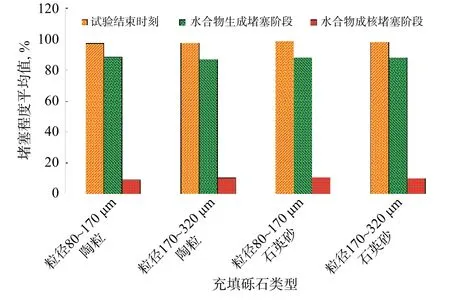

不同粒径陶粒和石英砂充填层的最终堵塞程度计算结果如图3所示。最终堵塞程度是指充填层堵塞平衡后渗透率的降幅与初始渗透率之比。粒径80~170 μm陶粒和石英砂充填层最终堵塞程度的平均值分别为96.12%和95.43%;粒径170~320 μm陶粒和石英砂充填层最终堵塞程度的平均值分别为94.95%和95.16%。粒径80~170 μm介质充填层的堵塞程度高于粒径170~320 μm的介质充填层,两者相差0.27~1.17百分点。

图3 不同粒径陶粒和石英砂充填层的最终堵塞程度Fig.3 Ultimate plugging degree of layers packed by ceramsite and quartz sand with different particle sizes

2 不同介质充填层水合物生成堵塞模拟试验

2.1 试验原理与试验方法

水合物降压开采过程中当井底流压下降过快且降幅较大时,井底温度因焦耳-汤姆孙效应显著降低[17-18],此时流动在砾石充填层中的天然气和水受低温影响再次生成水合物,并造成堵塞。为模拟上述堵塞过程,制作充填介质模块,在高压低温及气-液单向流动驱替条件下对充填介质模块进行水合物二次生堵塞试验。根据充填介质模块瞬时流量及两端压差,计算充填介质模块的渗透率。

水合物生成堵塞充填介质模拟试验装置由充填介质夹持装置、恒温箱、高压平流泵、循环管路、真空管路、注气管路、流量计、压差传感器、温度传感器和数据采集系统等组成(见图4)。圆柱形充填介质模块放置于夹持装置内部,在恒温箱水槽内连接管路,利用真空泵抽出管路中的气体,然后注入去离子水。通过注气泵注入甲烷气体,直至管内压力达到目标值后开始循环,并开启恒温箱降温。循环过程中记录充填介质模块瞬时流量、温度及两端压差等参数。堵塞后,当瞬时流量与压差达到平衡状态时停止循环,结束试验。

图4 水合物生成堵塞充填介质模拟试验装置Fig.4 Simulation test device for plugging of packing media caused by hydrate formation

2.2 试验条件与试验材料

水合物二次生成堵塞试验以陶粒与石英砂为充填介质,其粒径分别为80~170 μm和170~320 μm。充填介质模块圆柱形容器的高度为20 mm,容器内部的两端装有滤网,以免试验过程中容器中的充填介质流失。试验在低温高压环境下进行,利用甲烷气体(纯度99%)与去离子水实现水合物生成。根据水合物的生成条件,试验初始温度设定为15 ℃,目标温度设定为4 ℃,通过恒温箱控制。试验初始压力设定为6.5 MPa,通过注入甲烷气体实现。试验设定平流泵流量为4 000 mL/min。

2.3 不同介质充填层水合物生成堵塞规律

按照上述试验方法,试验温度、压力条件相同,分别对粒径80~170 和170~320 μm的陶粒与石英砂充填介质模块进行20组水合物生成堵塞试验,得到流量比、压差比和渗透率比随时间的变化情况(见图5和图6),以分析充填层的堵塞规律。

图5 不同介质充填层压差比和流量比随时间的变化Fig.5 Variation of pressure difference ratio and flow ratio of different packing layers with time

图6 不同介质充填层渗透率比和温度随时间的变化Fig.6 Variation of permeability ratio and temperature of different packing layers with time

从图5和图6可以看出,生成水合物前,充填层的渗透率比随时间缓慢降低,流量比和压差比随驱替时间变化不明显。渗透率比微降的原因在于,随着温度降低,充填层内生成一定量的水合物晶核体[19-20],其导致充填层轻微堵塞,因此该阶段被称为水合物成核堵塞阶段。一旦开始生成水合物,压差迅速增大、瞬时流量与渗透率迅速降低,然后三者趋于稳定,该阶段为水合物生成堵塞阶段。水合物生成堵塞阶段开始后约11~17 min,瞬时流量与压差出现明显波动。这是因为水合物生成是放热反应,充填层中先前生成的部分水合物因受水合物生成反应的影响而分解,导致充填层堵塞不稳定。当循环管路内再没有甲烷气体引起水合物生成反应时,充填层堵塞趋于稳定。温度变化也反映了充填层冰堵情况,当水合物开始生成时充填层温度因水合物生成放热反应开始陡升,此时刻的温度被称为水合物生成临界温度,该试验的临界温度为7.3~7.5 ℃。

统计不同粒径陶粒和石英砂充填层在不同阶段堵塞程度的平均值,结果如图7所示。试验结束时,粒径80~170 μm陶粒和石英砂充填层堵塞程度的平均值分别为97.72%和98.36%;粒径170~320 μm陶粒和石英砂充填层堵塞程度的平均值分别为97.46%和98.24%。试验结束时,粒径80~170 μm介质充填层堵塞程度的平均值稍高于粒径170~320 μm的介质,二者相差0.12~0.26百分点。

图7 不同粒径陶粒和石英砂充填层堵塞程度的平均值Fig.7 Average plugging degree of layers packed by ceramsite and quartz sand with different particle sizes

3 砾石充填层复合堵塞下产能预测模型

3.1 水合物-泥质粉砂复合堵塞机理

根据泥质粉砂和二次生成水合物分别对不同介质充填层的堵塞规律,并结合易出砂水合物储层的降压开采特征,初步分析了2种堵塞同时存在情况下的复合堵塞机理(见图8)。假设降压开采过程中井底存在二次生成水合物的风险,那么井底温度、压力达到水合物生成临界条件之前的充填层堵塞以泥质粉砂和水合物晶核体的协同堵塞为主,从地层岩石剥离的泥质粉砂被流体携带流入充填层内部,与充填层内生成的水合物晶核体协同堵塞砾石充填层孔隙[21];当井底温度、压力达到水合物生成临界条件时,砾石充填层孔隙内的水合物晶核体转化为不同形状的水合物颗粒或颗粒团,并胶结周围充填的砾石、泥质粉砂,使充填层孔喉尺寸显著缩小,导致充填层流通性能明显下降[22]。由于水合物不断填充充填层孔隙,充填层很快达到饱和状态,后期从地层运移的泥质粉砂只能在砾石充填层外侧堆积;同样,在砾石充填层外侧生成的水合物将这些泥质粉砂胶结形成低孔低渗透屏障,加剧堵塞区域向近井地带延伸。

需要说明的是,相比充填层的泥质粉砂堵塞,水合物生成导致的堵塞极为迅速,从发生堵塞到堵塞平衡的时间极短,加之充填层内生成的水合物胶结充填颗粒与泥质粉砂,充填层变成强度增强、导流能力很弱的渗流屏障。在生产过程中如果地层流体以上述方式被迅速堵住,很可能对井底造成冲击导致井壁失稳等问题,影响安全生产。

充填层渗透率拟合结果表明,在泥质粉砂堵塞条件下,充填层渗透率与时间呈指数函数关系;在水合物二次生堵塞成条件下,充填层渗透率与时间呈幂函数关系。基于此,建立了复合堵塞条件下充填层渗透率与时间的关系:

图8 水合物-泥质粉砂复合堵塞充填层机理Fig.8 Hybrid plugging mechanism of hydrate and argillaceous silt

式中:K(t)为充填层的渗透率,D;t为堵塞时间,s;tc为水合物开始生成堵塞时的时刻,s;a、b、c、d分别为修正参数,通过试验结果拟合得到。

式(1)为分段函数,可以描述复合堵塞影响下的充填层渗透率随时间的变化。根据复合堵塞机理,防砂井投产后充填层堵塞首先以泥质粉砂和水合物晶核体协同堵塞为主,此时渗透率与时间呈幂函数关系;发生冰堵时,由于其成为加剧堵塞的主控因素,充填层渗透率与时间呈指数函数关系。利用式(1),对于冰堵分别在砂堵开始和平衡阶段发生的2种情况,充填层复合堵塞渗透率呈现不同变化特征(见图9)。砂堵平衡阶段发生冰堵时,其对堵塞影响很小,主要原因是充填层孔隙被大量泥质粉砂充填,甲烷气体、水及水合物晶核体的饱和度显著降低,使充填层内生成的少量水合物无法显著加剧堵塞;如果在砂堵开始阶段发生冰堵,其对堵塞影响很大,导致充填层渗透率在极短时间内大幅下降,主要原因是砂堵前期充填层孔隙内的甲烷气体和水的饱和度很高,一旦充填层的温度、压力达到水合物生成条件,瞬间生成大量水合物颗粒并造成严重堵塞。

图9 砂堵不同阶段发生冰堵时对陶粒充填层渗透率的影响规律Fig.9 Influence law of ice plugging occurring at different stages of silt plugging on permeability of ceramsite packing layers

3.2 产能预测模型建立

砾石充填层的堵塞是导致产能降低的主要原因之一。为研究水合物储层砾石充填层复合堵塞对产能影响规律,采用文献[23-24]给出的气井水平井产能公式的统一形式,构建了天然气水合物砾石充填防砂井堵塞后的产能预测模型:

其中

式中:qsc为标况下的产气量,m3/s;h为储层厚度,m;Tr为储层温度,K;μg为天然气黏度,Pa·s;Zg为天然气偏差系数;psc为标况压力,Pa;Tsc为标况温度,K;Zsc为标况下天然气的偏差系数;pr为地层压力,Pa;pwf为井底流压,Pa;f(x)、D(x)可通过Joshi气井水平井产能公式计算[25];Sg为砾石层表皮系数[23];L为水平段长度,m;rw和rg分别为井筒半径和砾石层外半径,m;K、Kg分别为砾石层堵塞后及堵塞前的渗透率,D。

水合物水平井砾石充填层堵塞前后的产能比:

式中:qsc(0)、qsc(1)分别为砾石充填层堵塞前后的标况产气量,m3/s;Sg0、Sg1分别为砾石充填层堵塞前后的表皮系数;Bq为天然气水合物水平井砾石充填层堵塞前后的产能比。

4 实例分析

南海海域天然气水合物储层为典型高泥质含量、细粉砂储层,水合物储层厚度77 m,地层平均渗透率达6.8 mD,砾石充填层厚度为0.11 m。针对该储层设计2口水平井,采用砾石充填防砂作业,第1口井以粒径80~170 μm陶粒为充填介质,第2口井以粒径170~320 μm陶粒为充填介质;2口井水平段长度为400 m,井眼直径为241.3 mm,均采用降压开采技术,存在水合物二次生成的风险。

利用上述基础数据,首先使用式(3)计算防砂介质堵塞前后的总表皮系数Sg0和Sg1,然后使用式(4)计算水合物水平井充填介质堵塞后的产能比。由于水合物成核堵塞阶段渗透率降低幅度远小于水合物生成堵塞阶段,计算产能比时忽略前者的影响。

使用上述井例数据,分析了泥质粉砂堵塞和水合物生成堵塞条件下的充填层渗透率对产能比的影响规律,结果如图10所示。由图10可看出,不同堵塞条件下充填层渗透率对开采井产能影响显著。对于水合物二次生成堵塞,充填层内水合物一旦生成,其渗透率瞬间降至约为1.0 D,导致产能比在短时间内下降至0.5以下。相比前者,泥质粉砂堵塞是充填层渗透率缓慢降低的过程,渗透率降至1.0 D之前,产能比下降相对缓慢;渗透率小于1.0 D时,2种堵塞条件下的产能比下降特征基本一致。

图10 不同粒径陶粒充填层堵塞产能比与渗透率的关系Fig.10 Relationship between productivity ratio and permeabilityof plugging layers packed by ceramsite with different particle sizes

泥质粉砂堵塞条件下,粒径80~170 μm陶粒充填井和粒径170~320 μm陶粒充填井的最终产能比分别为0.118和0.132;水合物生成堵塞条件下,2口井的最终产能比分别为0.011和0.032;泥质粉砂堵塞的最终产能比是水合物生成堵塞的4~10倍,说明水合物生成堵塞对生产井的产能影响更大。此外,2种堵塞条件下,粒径170~320 μm陶粒充填井堵塞最终产能比是粒径80~170 μm陶粒充填井的1.2~3.0倍,说明大粒径陶粒充填对产能受损具有一定缓解作用,但产能受损仍高于98%。

考虑在砂堵加剧前期及砂堵平衡阶段出现冰堵的2种复合堵塞情况,计算分析了复合堵塞对产能的影响规律(见图11)。

图11 不同粒径陶粒充填层不同复合堵塞情形对产能的影响规律Fig.11 Influence law of different hybrid plugging situations of ceramsite packing layers with different particle sizes on productivity

从图11可以看出,冰堵发生前,充填层堵塞以砂堵为主,产能由砂堵条件下的充填层渗透率控制,此时产能缓慢下降。冰堵出现在砂堵加剧前期时对充填层渗透性能影响显著,充填层渗透率瞬间大幅下降,导致产能随之陡降。冰堵在砂堵平衡阶段出现时对充填层渗透率影响不明显,产能下降规律基本上与砂堵条件下的产能下降规律相同。上述2种情况下,粒径80~170 μm陶粒充填井和粒径170~320 μm陶粒充填井的最终产能比分别为0.03~0.04和0.06~0.10。对比砂堵、冰堵及复合堵塞3种情况可以看出,冰堵对产能影响最大,复合堵塞居中,砂堵最小。

5 结论与建议

1)砾石充填层内生成的水合物颗粒会造成严重堵塞,导致砾石充填层渗透率骤降,降幅高达98%;泥质粉砂同样会造成砾石充填层严重堵塞,渗透率降幅达93%,但下降速度与水合物堵塞相比较为缓慢。堵塞过程可分为堵塞开始、堵塞加剧和堵塞平衡等3个阶段。

2)实例分析表明,降压开采过程中砾石充填层的泥质粉砂和水合物颗粒复合堵塞对产能影响显著,导致生产井产能比降幅达97%。避免水合物在井底二次生成是减轻复合堵塞对产能影响的必要途径,优化生产制度是避免水合物二次生成的有效措施。

3)井底水合物二次生成临界压力预测是水合物降压开采生产制度优化的关键,需要充分考虑泥质粉砂堵塞导致的砾石充填层孔隙压力变化对水合物生成条件的影响规律。