丙烯酸丁酯-苯乙烯共聚物对涤纶浆纱的性能研究

常 华,姚一军

(西安工程大学,陕西 西安 710048)

涤纶面料耐洗耐磨、免烫抗皱,在纺织饰品领域广泛应用,但也存在吸湿性差、不吸汗和易沾灰尘等缺点,大大制约了涤纶纤维的应用与发展[1]。近年来,涤纶产品逐渐成为市场的主导产品,用户对这类纱线提出了更高的要求。由于涤纶具有抗扭、蓬松、回潮率低等特殊性能,与棉纤维差异较大,如何提高涤纶纺纱的质量成了许多纺织企业探讨的重要课题。

丙烯酸丁酯(BMA)-苯乙烯(St)共聚物是一种含有亲油基团的新型功能高分子材料[2-3]。国外对于丙烯酸丁酯-苯乙烯共聚物浆料的研究较早,Wagers[4]采用丙烯酸丁酯和苯乙烯单体,通过乳液聚合制得丙烯酸丁酯-苯乙烯共聚物浆料;邹友思等[5]用核磁共振氢谱(1H-NMR)测试了BMA-St共聚物的组成,并用Kelen-Tudos法计算出竞聚率;李芸芸等[6]以BMA及St为主要单体、丙二醇二丙烯酸酯为交联剂、偶氮二异丁腈为引发剂,采用悬浮聚合方法,合成了白色粒状共聚型吸油树脂。本试验采用乳液聚合法制备丙烯酸丁酯-苯乙烯共聚物(BMA-St)浆料,对其结构进行测试表征,研究其与其他浆料复合的相容性,并将其应用于涤纶粗纱的浆纱工艺中,评价其浆纱性能。

1 试验部分

1.1 材料与试剂

丙烯酸丁酯-苯乙烯共聚物(实验室自制,含固量65%),过硫酸钾,涤纶粗纱(13 tex),醋酸酯淀粉(酯化度为0.204 7),PVA 0588。

1.2 试验仪器

YT821型可调式漏斗式黏度计,HH-2型恒温水浴锅,YG065型电子织物强力仪,HD021N型电子单纱强力仪,Y-731型纤维抱合力仪,YG171A型毛羽测试仪。

1.3 试验方法

1.3.1 丙烯酸丁酯-苯乙烯共聚物的合成

向反应器中加入水,将其用氮气吹扫加热至60~65℃,用水、合适的表面活性剂和所需的单体制备预乳液,加入链转移剂以控制分子量,将反应温度保持在75℃,同时将预乳液和氧化还原引发剂连续进料到反应器中,反应完全后可得到丙烯酸丁酯-苯乙烯共聚物。

1.3.2 浆料配方的设计

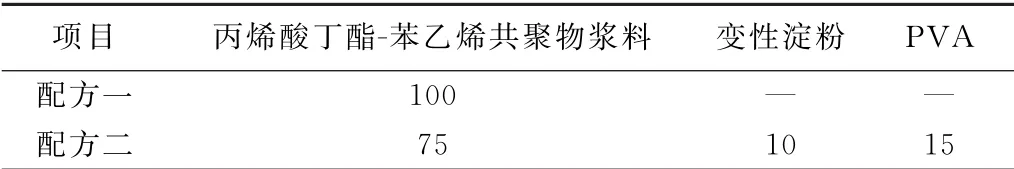

浆料配方见表1。

表1 浆料配方

1.3.3 浆膜的制备

将两种浆料配方分别配置成质量分数为3%的浆液,采用浇铸法制备浆膜[7]。

1.4 测试方法

1.4.1 浆液黏度和黏度热稳定性

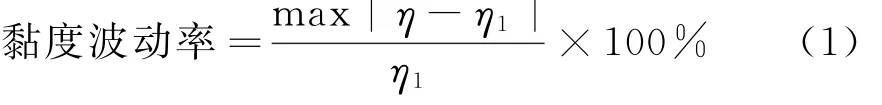

将两种配方浆料各配制成浓度6%浆液,按式(1)测定其黏度波动率和黏度稳定性[8]。

式中:η1为95℃保温1 h测得的黏度值,s;max|ηη1|为后5次黏度值的极差。

1.4.2 黏附性测试

配置1%含固量的浆液,采用粗纱法对浆液黏附力进行测试[9]。

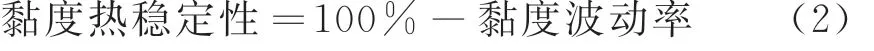

(1)粗纱上浆率

式中:W1为上浆前的经纱干重,g;W2为上浆后的经纱干重,g;S为上浆率,%。

(2)比黏附力

式中:F为粗纱的断裂强力,cN;S为经纱的上浆率,%;B为比黏附力,c N/%。

1.4.3 浆膜性能测试

水溶速率:将浆膜剪成10 cm×5 mm条状,将样品浸入85℃的水中计时,待水中的浆膜断脱时终止计时,所用时间即浆膜的水溶速率。

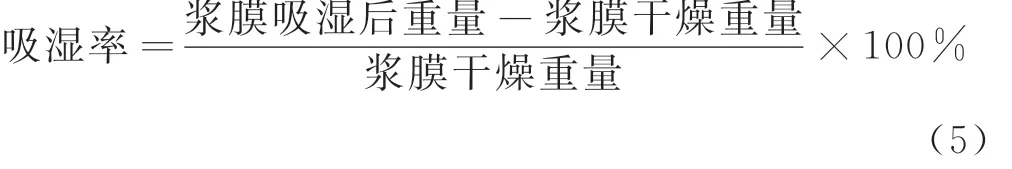

吸湿性:将浆膜置于105℃烘至恒重并称重,将试样置于温度20℃,相对湿度65%环境吸湿24 h,取出称重,按式(5)计算吸湿率。

耐屈曲性:将浆膜剪成10 cm×5 mm条状,用同等重量的夹子夹在浆膜的两端,对其进行反复摆动,直到其断裂,记录次数。

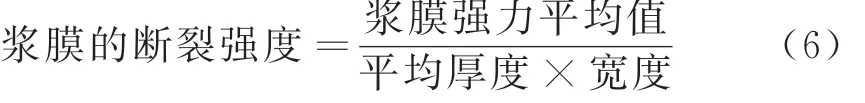

力学性能:采用单纱强力仪测定浆膜力学性能,浆膜宽度为5 mm,夹距为100 mm,拉伸速度为50 mm/min[10]。

1.4.4 浆纱性能测试

浆纱增强率、减伸率:采用南通宏大HD021N电子单纱强力仪进行测试,夹距为500 mm,拉伸速度为500 mm/min[11]。

增磨率:采用Y731型纱线耐磨仪测试浆纱的耐磨性[12]。

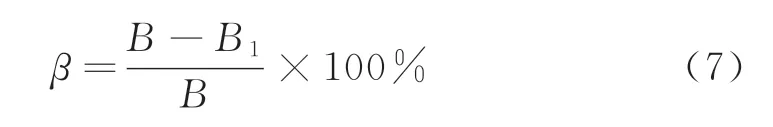

毛羽损失率β:取原纱称重B,置于清水中煮10 min烘至恒重称重B1,按式(7)计算。

退浆率:采用氢氧化钠退浆法退浆,按文献中方法计算退浆率[13]。

以上各种性能均测试10次,取其平均值。

2 结果与讨论

2.1 丙烯酸丁酯-苯乙烯共聚物的结构分析

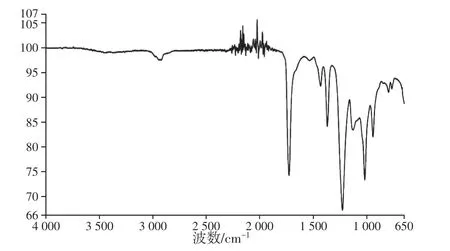

由图1可见,2 932 cm-1处为—CH2的伸缩振动吸收峰,1 685 cm-1为—COO的伸缩振动吸收峰,1 632 cm-1为C=C双键的振动吸收峰,1 447 cm-1处是—CH2—的振动吸收峰,1 156 cm-1处为酯基的反对称伸缩振动吸收峰,1 022 cm-1处为羧基的面外变形振动吸收峰,1 723 cm-1和1 447 cm-1之间的吸收峰为苯环的吸收峰,763 cm-1处为苯环取代吸收峰。上述吸收峰可说明其中含有酯基、碳碳双键和苯环基,表明该共聚物为丙烯酸丁酯-苯乙烯共聚物。

图1 丙烯酸丁酯-苯乙烯共聚物浆料的红外光谱图

2.2 BMA-St浆料与醋酸酯淀粉、PVA 0588的浆膜及浆液性能

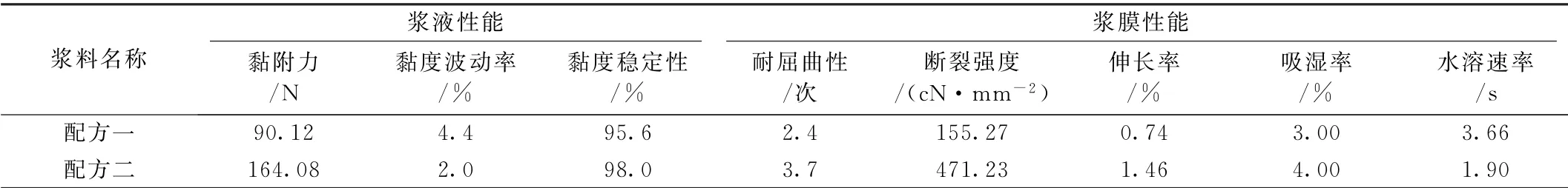

表2为配方一和配方二的浆液及浆膜性能测试结果。

由表2可以看出,与单一BMA-St浆料(配方一)相比,在BMA-St中加入醋酸酯淀粉和PVA 0588形成的配方二浆液显示更高的黏附力,达到了164.08 N,黏度波动率较低为2.0%,其黏度稳定性由95.6%提高到98.0%。相应的配方二表现出优异的浆膜性能,浆膜耐屈曲性提高了1.30%,伸长率增加了0.72%,吸湿率增加了1.00%,水溶速率降低了1.76%。上述结果说明,BMA-St与醋酸酯淀粉、PVA 0588的配比为15∶2∶3时,采用混合浆料上浆效果比使用单一浆料效果好。这可能是因为混合浆料中PVA含有的羟基和涤纶粗纱内部的酯基能够很好地结合,并且PVA对纱线的黏附性较好。另外混合浆料聚合度高,分子内聚力大,取向度好,分子的柔顺性好,扩散能力强,比黏附力较高。由于丙烯酸丁酯-苯乙烯共聚物含有亲油基团且具有三维网状结构,与涤纶纤维分子结构相近,大分子主链中都含有酯基,对涤纶具有较高的黏附性能。

表2 两种浆料配方的浆液、浆膜性能测试结果

2.3 涤纶浆纱性能分析

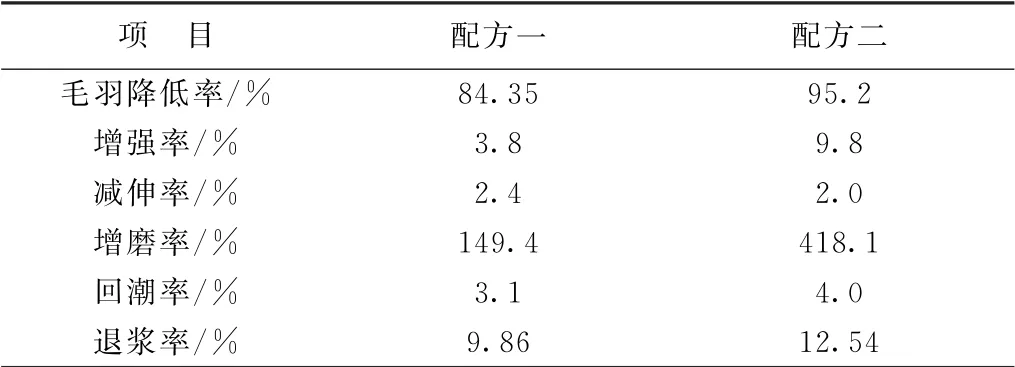

试验中分别用两种配方调配浓度为10%,黏度分别为5.2 s和7.1 s的浆液700 m L,对13.0 tex涤纶粗纱进行上浆,对浆纱性能各项指标进行测试,测试结果见表3。

表3 不同浆料配方浆纱性能对比

从纱线性能的测试结果可得出:与BMA-St浆料相比,浆纱毛羽损失率降低了10.85%,增强率提高了6.00%,采用单一浆料上浆时,浆纱的质量较差。这主要是浆料对涤纶纱线的黏附力较差以及浆料本身性能的差异所决定的。但复合浆料上浆时,因其黏附性较好可获得较好的被覆和渗透效果,因此浆纱性能良好。与纯丙烯酸丁酯-苯乙烯共聚物的浆料相比,含有PVA配方的浆料上浆后纱线增强率、增磨率和毛羽降低率均有所提高,而回潮率、减伸率、退浆率等变化较小,影响浆纱的效果不明显,有利于提高纱线强力与贴伏毛羽的效果,利于织造及后序工序顺利进行。

3 结 论

试验中使用丙烯酸丁酯-苯乙烯共聚物浆料和其与淀粉、PVA所形成的复合浆料分别对涤纶粗纱进行浆纱处理,得到以下结论。

(1)丙烯酸丁酯-苯乙烯共聚物与淀粉、PVA所形成的复合浆料的浆液黏度稳定性优于丙烯酸丁酯-苯乙烯共聚物浆料浆液的黏度稳定性,更有利于经纱上浆。

(2)复合浆料浆液的黏度随温度的变化而变化,但丙烯酸丁酯-苯乙烯共聚物浆液的黏度不会随浆液温度的变化而变化,在黏附性测试中发现,前者对涤纶粗纱黏附性更好,更适用于涤纶粗纱浆纱处理。