“双碳”背景下非常规油气藏CO2压裂技术研究进展

*胡小茜 鲁守飞 翟亮 武杨青 杨雯欣

(长江大学石油工程学院 湖北 430100)

在第75届联合国大会上中国提出将力争于2030年前实现“碳达峰”,2060年前实现“碳中和”,国家战略中的“碳达峰”是指碳的排放量达到峰值不再增加,开始由增转降;“碳中和”是指碳的排放量和清除量基本达到平衡,通过技术创新和进步将所排放的CO2对自然环境的影响降低到净零程度。CO2的捕集、压裂、驱油与埋存是将CO2从工业或能源生产相关的气源中分离出来,输送到适宜油田用于增采石油,同时封存CO2的技术集合,未来CO2压裂技术通过配套设备研发、工艺优化、相关标准完善等措施必将促使我国的非常规油气绿色高效开发。

1.CO2压裂技术特点

我国拥有丰富的非常规油气资源,主要有页岩油气、煤层气、致密砂岩油气等。其特征是储层致密、储层物性差、油气井无自然产能或自然产能非常低,必须通过压裂改造等非常规手段才能获得油气。随着我国油气资源勘探开发力度逐渐地加大,非常规油气的占比不断增加,成为油气开发的重中之重。CO2压裂技术的特点表现在:(1)CO2流动性与破岩能力强,可以流入储层的微裂隙形成更复杂的裂缝网络,利于沟通储集层;(2)CO2吸附力更强,可置换出吸附于母岩中的甲烷,提高天然气产量,并将部分CO2永久埋存;(3)CO2的酸性可以阻止微粒运移,抑制粘土膨胀,减少基质伤害;(4)CO2具有更高的返排能量,界面张力低,能降低水锁伤害,返排更迅速彻底;(5)纯液态CO2在汽化后,无残渣和无水相,仅支撑剂留存在地层,能避免对储层造成伤害。

2.非常规油气藏CO2压裂技术国内外研究进展

(1)CO2泡沫压裂技术。在CO2泡沫压裂液体系中,气相CO2属于分散相,液相为分散介质。液相一般由冻胶、盐水、活性剂等组成。其中冻胶能增大体系的粘度,活性剂起稳定作用,能增强体系的携砂能力与造缝能力。把CO2与携砂液同时注入井口形成泡沫,并用这种泡沫液进行携砂,当泡沫质量不低于52%时为泡沫压裂技术。与常规压裂相比优点有:①泡沫具有良好的稳定性,泵注压力相对较低;②携砂性较好,黏度较高,造缝能力较强,滤失性较低;③压裂液适用于低压低渗、水敏油气层;④压裂液能助排、降粘、降阻。CO2泡沫压裂的缺点是:水基压裂液用量较少导致施工中提高砂比困难,且施工压力较高。20世纪70年代,国外开始了泡沫压裂液的相关研究,CawiezelKE等人[1]研制出一种由0.48% HPG+起泡剂+CO2组成的非交联型CO2泡沫压裂液,并成功在加拿大和美国等油气田的改造中应用;该团队接着采用羧甲基羟丙基瓜尔胶稠化剂和一种酸性交联剂研究了转向交联型CO2泡沫压裂液,在加拿大的浅层气藏成功应用;到21世纪,泡沫压裂技术更是得到大力发展,2016年国内苏里格气田进行的CO2泡沫压裂施工显示出该技术对低渗致密气藏良好的适应性;延长石油集团用小分子表面活性剂形成具有黏弹性的CO2清洁压裂液,使储层伤害降到20%以下,成本降低了约15%;杨浩珑等[2]研发了WG-2型CO2泡沫双子表面活性剂清洁压裂液,经过现场试验发现日产油量是邻井采用羟丙基胍胶压裂液的2倍多,增产效果优良,表明该压裂液在非常规油气储层压裂改造中具有良好的前景。此外国内在泡沫压裂液方面还有许多学者专家如宋瑞、李小刚、宋峙潮等[3-4]也在做相关研究工作。

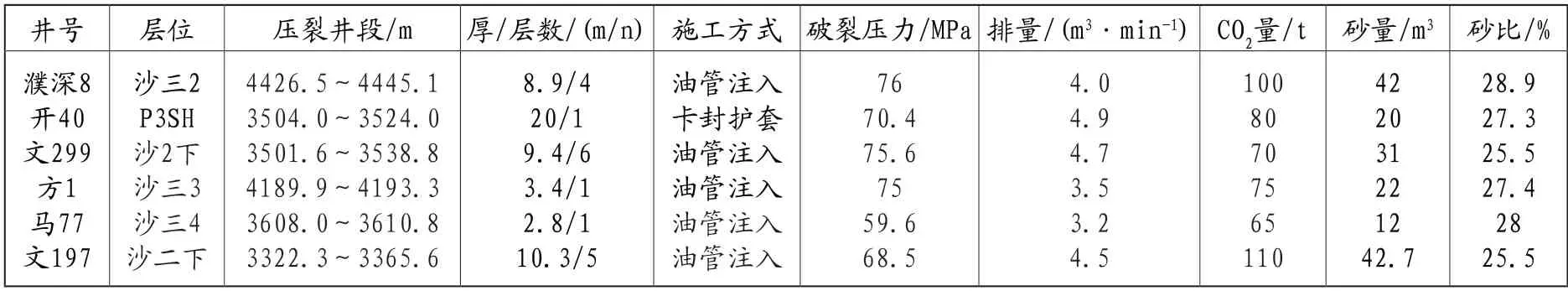

(2)CO2前置增能压裂技术。CO2前置增能压裂是将液态CO2作为压裂前置液,结合滑溜水、冻胶等水基压裂液进行储层改造的增产技术。与常规水力压裂相比,具有返排迅速、压后增能、单井产能高、对储层伤害小的优势,在非常规油气藏高效开发中起着重要作用。CO2前置增能压裂增产机理为CO2破岩能力强、裂缝形态复杂、改造体积大,保护储层,增能,置换甲烷等。2004年中原油田进行了多次CO2增能压裂施工,为了提高排液速度使用了分段破胶和裂缝处理等技术,压后排液情况与压裂效果和施工参数见表1、表2。对比2003年由于未使用CO2增能技术的施工情况,发现应用该技术使排液时间缩短了近10d,液体返排率升高了近40%,同时地层污染得到了降低,效果理想。华北分公司对D1-1-113井成功进行CO2前置增能压裂,证明CO2酸性交联压裂液能适用于鄂北储层,能降低碱敏和水锁损害,提高产量。

表2 施工参数统计表

江在延长油田优化了CO2增能压裂方案设计与施工工艺,现场试验表明:该技术能延长增产时间,提高返排率,降低地层污染,提高投入产出比,效果优良;2021年张朔等[5]为了优化储层压裂改造效果,在冀东、大港、长庆油田成功应用CO2前置增能压裂施工,证明该技术能有效提高储层改造效率,有良好的经济效益。

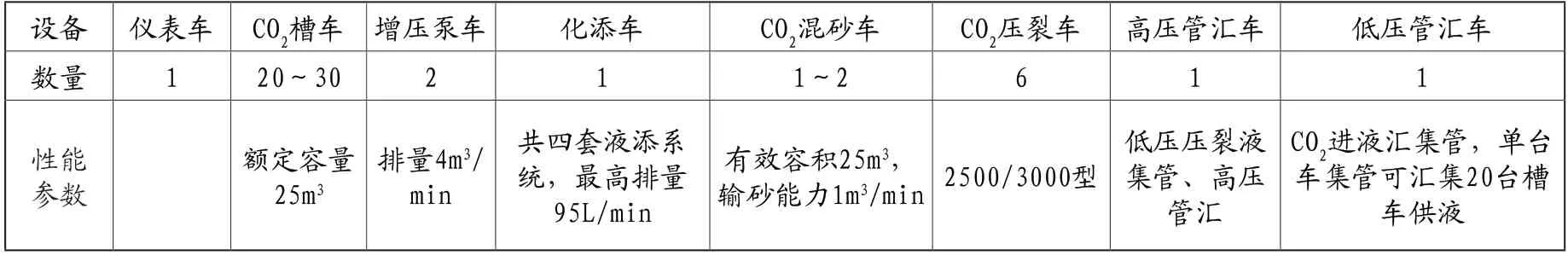

(3)CO2纯干法压裂技术。CO2纯干法压裂是一项以纯液态CO2代替常规水力压裂液的无水压裂技术,该技术的优点是增能、增产、储层伤害小、返排率高、环境污染小等;缺点是受施工规模与井深的限制,需要专门的密闭混砂车,因此中大规模的压裂改造难以应用。2014年吉林油田在高凝油井“黑X井”应用了CO2干法压裂技术,这是我国第一次应用自主研发的液态CO2压裂液体系和大容量密闭混砂车进行实验。表3为CO2纯干法压裂设备;苏伟东[6]研究了CO2干法压裂技术在苏里格气田的应用,证明了该工艺对于致密低渗储层改造的良好适应性;肖博[7]研究了井筒和裂缝内温度压力场变化规律,发现注入排量较大时井底温度更低,有助于现场压裂施工的设计。

表3 CO2纯干法压裂设备

(4)CO2准干法压裂技术。CO2准干法压裂技术是以90%~70%的液态CO2和10%~30%的水混合后加入增稠剂,将其形成具有一定黏度的混合相液体,再通过地面高压泵以较大排量注入,压开地层形成一条动态裂缝,并对其进行加砂充填,施工结束后为流出的油气提供一条具有较高渗透性的渗流通道,从而达到增产改造目的的技术。与干法压裂相比,准干法压裂的优势是避免了使用密闭混砂车,降低了技术难度,压裂液造缝携砂性能好,可满足大规模加砂压裂要求,平均砂比高,更易推广;缺点是仍要使用一部分水,存在添加剂残渣和储层伤害的问题。2021年罗成[8]开展了准干法压裂工作液组成、携砂性能、耐温耐剪切性能等方面的研究,在冀东油田南堡5号构造深层致密砂岩气藏进行先导试验,结果表明CO2准干法压裂液耐温耐剪切性能优良,能够充分满足压裂造缝、携砂的要求,还能降低储层伤害,且CO2注入后能溶蚀岩心中的碳酸盐类矿物,可以提高岩心渗透性。该井的产量是以往压裂单井日增油2.5倍,日增气8.6倍,增产效果显著提高;刘刚等[9]在延长油田特低渗气井成功应用常压混砂准干法压裂技术,结果显示天然气无阻流量均高于20000m3/d,是相邻区块常规压裂产量的2倍,增产效果明显,为当前非常规油气的大规模高效开发提供了新的解决思路。

(5)CO2混合压裂技术。CO2混合压裂技术是利用液态CO2易破岩、高造缝的能力进行前置纯CO2压裂来开启微裂缝,增加人工裂缝的复杂程度与扩展方位,接着配合水基携砂液压裂扩展和支撑裂缝,完成储层增能和体积改造。该技术可以有效应对CO2增能压裂技术的难点,简化了施工流程、降低了成本。混合压裂技术在储层伤害方面介于清水压裂和凝胶压裂之间,还可一定程度上减少用水量。在美国Haynesville页岩气开发中,阿纳达科石油公司采用压裂诊断技术来对比CO2混合压裂和清水压裂的效果,发现采用混合压裂可明显增长裂缝,提高裂缝影响范围;延长石油成功在鄂尔多斯盆地陆相页岩应用CO2混合压裂技术,发现高于纯滑溜水压裂的返排率,且排液周期大幅缩短。贾光亮[10]开展了超临界CO2作为前置液、液态CO2和双极性压裂液的混合复合液作为携砂液,成功进行了复合干法压裂试验:该井水平主应力差值为10.6MPa,而常规水基压裂液在裂缝远端净压力维持率较低,难以克服应力差,不易形成复杂缝网,采用CO2复合干法压裂技术能有效补充地层能量、促进返排、减少水敏与水锁伤害。且在该体系中CO2不易从流体中逸出,能够长时间保持稳定。故应用该技术比应用常规压裂液体系取得了更好的效果: 储层伤害小、破岩能力强、易返排;此外还有李强[11]等在混合压裂液方面也做了相关研究工作,他们为应对传统页岩油气滑溜水压裂液污染的问题与油基压裂液成本高的问题,形成了基本配方为质量分数98%混合烃+0.70%胶凝剂+0.80%复合交联剂+0.50%破胶剂的无水低碳烃压裂液体系。该体系的压裂液具有优良的抗温抗剪切性和破胶能力。

3.CO2压裂技术应用难点及发展方向

(1)液态CO2高效减阻剂的研究。液态CO2是牛顿流体,摩阻较高,排量增加会使摩阻迅速增大,压裂液的摩阻直接影响施工的成败,而水溶液中的超高分子量聚合物减阻剂对液态CO2的减阻效果不佳,CO2泡沫压裂液常用的减阻剂同样也不适用,因此还需研发高效的液态CO2减阻剂。

(2)提高液态CO2的粘度与携砂性。液态CO2粘度低不利于压裂造缝是导致加砂量得不到提高的主要原因,国外主要采用表面活性剂和聚合物协同提粘,但成本较高,国内主要采用添加高效聚合物类增稠剂,未来可以从寻找一种小粒径、低密度、高强度支撑剂的思路来解决低粘携砂液的需求。

(3)现场冷泵过程中的排空。CO2液体的物性受温度及压力影响较大,在现场CO2干法压裂施工中,要注意CO2结干冰和走空泵,一旦管线中间一部分压降太快结干冰,就会形成局部的高压,对人及设备都有较大的危害。而当液态CO2在地面管线流动过程中吸收热量或者压力降低导致气化,那么气体进入主压车泵腔中就会使主压车走空泵导致失败。故冷泵操作时,从停泵到打开井口必须迅速,避免液体气化。在外循环时,由于先停主压车后关主压车后的放空旋塞,此阶段压力会相应地降低,液体气化导致在压裂过程中会出现主压车走空泵的现象。因此,如何安全有效的进行气体排空是压裂现场的一大难点。

4.结论

(1)CO2泡沫压裂液相比水力压裂具有诸多优势,但仍需要使用大量的水,无法解决储层伤害的问题,且具有一定的施工难度;

(2)CO2前置增能压裂、准干法压裂和混合压裂现场应用方便,施工成本较低,增产效果明显,但CO2前置增能压裂存在入井工作液利用率低问题,CO2准干法压裂存在储层伤害和添加剂残渣的问题;

(3)CO2纯干法压裂没有水锁导致的储层伤害问题,增产效果十分明显,但CO2摩阻大,携砂能力差,使用减阻增稠剂,研发小粒径、超低密度、高强度支撑剂可以解决该问题;

(4)CO2压裂技术具有水基压裂无法比拟的低伤害、复杂缝网、增能、降黏和置换甲烷等优势,在非常规油气藏中应用能大幅提高油气产量。在双碳背景下CO2压裂技术必将得到持续、高效、快速发展。