Z型推进轴系轴承高温原因分析及解决对策

邢世阳 郝全亮 吴丽发 王吉江 王春雷 中国石化股份胜利油田分公司海洋石油船舶中心

1.引言

Z型推进装置也就是全回转推进装置,其功率传递是通过输入轴的一级伞齿轮转动竖轴,再通过二级伞齿轮传递给推进轴带动螺旋桨旋转,由此形成Z字形传动系统,此外该系统的舵桨装置整体还可以360°回转,使推进器在360°范围内产生推力,从而使船舶进退、回转等操作机动灵活,可以实现船舶原地掉头。因此,虽然该推进系统结构比较复杂、价格比较昂贵,但具有良好的操作性能和灵活机动性能而被广泛应用于各类船舶,例如港口作业的轮驳、多用途拖轮、自航浮吊、半潜驳等。正由于该系统传动和控制机构比较复杂、安装各项技术参数要求严格,轴系安装工艺复杂且施工难度大,经常导致安装返工且时间长,实践过程中经常发现因安装技术参数不符合厂家技术要求导致轴系震动、轴承高温等故障。现就某轮在航行期间曾出现推进轴系中间轴承温度高的现象进行系统分析、研究提出相应的解决对策。

2.推进装置轴系轴承高温的现象

某轮采用2 套Z 型定距推进系统,舵桨型号为SRP1212R/R,额定功率1600kw,转速900rpm,在航行期间,经常出现推进装置轴系中间轴承高温现象,但采取减速措施待轴承温度降低后再次提高负荷,原来温度高的轴承没有大幅升温,具体表现为:在90%负荷运行时,左推进装置轴系第2、3、4、8道轴承(以主机输出端向后排序,下同)出现不同程度高温现象;右推进装置轴系第2、3、4、8、9、10道轴承出现不同程度高温现象,有时最高温度高达110℃。为了避免轴承温度过高导致轴承烧蚀或粘瓦事故的发生,船方加强值班巡视检测各轴承温度,当温度超过90℃,一般主动采取主机降速措施后,使轴承温度下降至60℃,平稳运行一段时间后再次提高主机转速运行,提高转速运行一段时间后通过巡检检测各轴承温度发现原来出现高温的轴承温升不大,而其他原来轴承温度正常的反而出现温升加快甚至高温状况。经过多次观察使用,轴系轴承温度总是出现如此无规律的变化,为了揭示造成该问题的原因,现对该现象可能出现的问题进行系统分析。

3.推进装置轴系轴承高温的原因分析

该轮轴系由前一根短轴、两根中间轴和后一根短轴组成,中间轴承多达10道,轴承润滑方式为油脂润滑,通过系统梳理分析,笔者认为Z型推进装置轴系轴承高温的原因是多方面的,参考过往研究可能存在的原因具体有:①水下对中时,轴系对中没有按照厂家要求进行,各对中数据超出厂家允许范围,造成各中间轴承负荷不均及轴承偏心;②各中间轴承的座架强度不够,随着负荷的变化,产生大的振动,造成轴中心线偏离;③航行试验压载不合理,压载后船体存在大的扭曲变形,从而导致轴系中心线发生变化;④轴承采用油润滑,漏加油、过量加油或添加的油牌号不正确;⑤轴承负荷过大,随着主机负荷的增加,各轴承温度升高,温度升高造成径向游隙变小,径向游隙变小反之又加剧温度上升;⑥船体受外力冲击或搁浅,造成船体变形导致轴线不正而导致轴承磨损异常;⑦多年运行后轴承因保养不善导致了磨损、裂纹等损伤。通过以上原因分析,进行调阅资料、询问等方式逐一排查,排除了①②③⑤可能性,初步认为造成本次轴承温度高的原因主要是:

图2

图3

(1)该轮曾经出现船舶搁浅事件,因此本次轴承高温有可能因船体搁浅导致船舶变形,从而引起轴系不正造成轴承高温。

(2)该轮表示对适量添加轴承润滑油脂以满足滑油需要难于把握,因此也有可能是该因素导致的轴承高温。但排除了使用油牌号不正确问题。

(3)可能出现轴承磨损或裂纹造成了轴承外套与轴承座发生滑移运动导致的高温。

为了进一步验证初步判断的可能原因,组织进行了现场检查测量分析。经过现场拆解发现,左轴系第2道和右轴系第4道的轴承外套与轴承座发生滑移运动,轴承座内孔有明显烧损痕迹、磨损严重。如图1、2、3所示。

图1

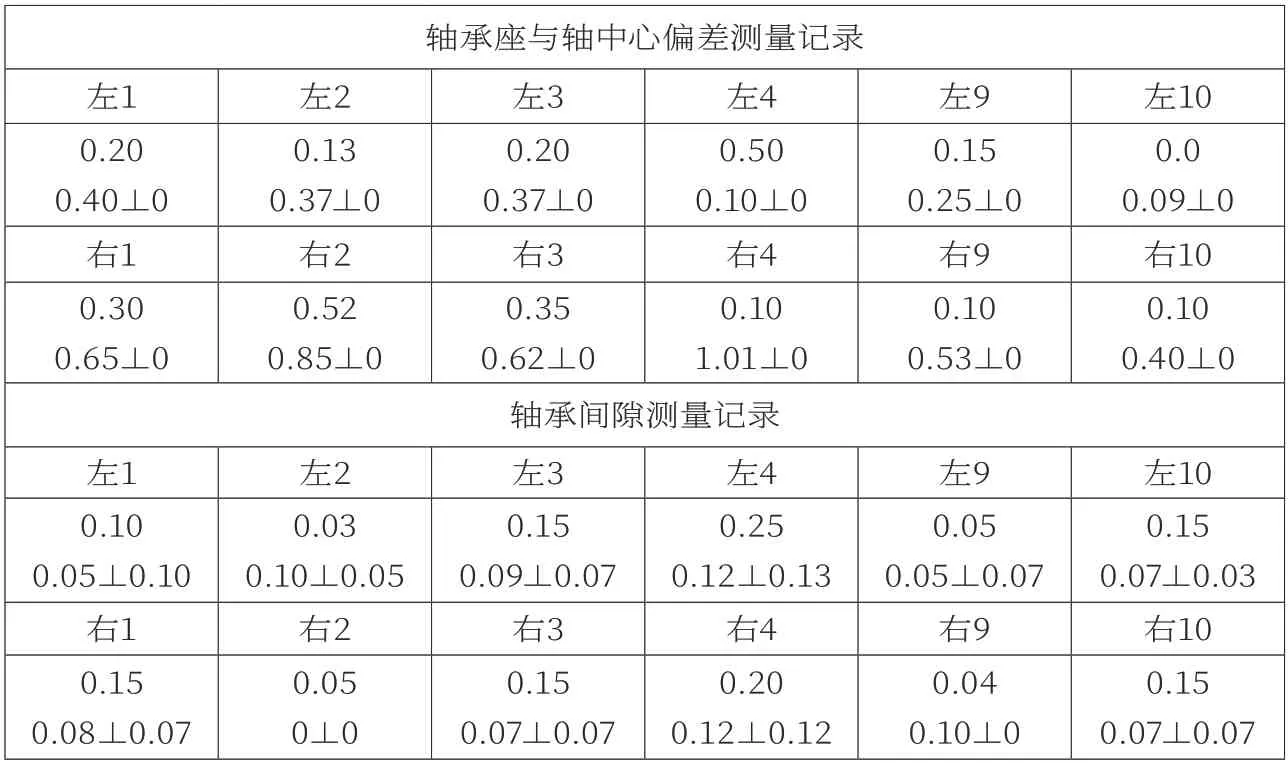

为了进一步检查确认轴承座与轴中心偏差以及轴承间隙的技术指标情况,进行了测量,测量结果具体见表1。

表1 技术指标测量结果

通过现场检查及测量结果分析,有些轴承座与轴中心偏差太大已经超出了厂家安装技术要求,因此初步判定认为:轴线偏差、轴承外套与轴承座发生滑移运动是导致轴承高温的主要原因,其根本原因是船舶搁浅导致船体变形引起轴线不正。主机输出端短轴与主机高弹的轴线偏移和轴向间隙不良,引起左轴系第2道和右轴系第4道轴承承受过大推力,致使轴承外套缓慢滑移,经过长时间带隐患运行导致轴承内孔磨损不断加大,导致问题进一步扩大。短轴后端两根中间轴各轴承存在上下、左右轴线偏差,同样引起第3道推力轴承和各道定向轴承受力不均,随着运转时间推移和磨合,出现高温轴承游移不定现象。

此外,通过对该类轴承润滑方式分析,初步判断为:该类型轴承受油脂润滑条件所限,船员适量添加轴承润滑油脂以满足滑油需要难于把握,容易出现因添加油脂过量或过少导致散热不良引起轴承温度高,这属于先天性缺陷或技术操作性缺陷。经过调研了解到目前国内同类型船舶Z型推进轴系使用该类润滑方式的轴承也经常出现不连续高温现象,尤其像该轮轴系中间轴长,轴承多达10道,轴系受船体、压载、风浪等客观影响很大,更容易出现不连续高温现象。

4.对策研究

根据检查检测结果和对推进装置轴系轴承高温原因的系统分析,初步得出了2个判断,下面研究相应的解决对策。

(1)因该类型轴承受油脂润滑条件所限,适量添加轴承润滑油脂以满足滑油需要难于把握,容易出现因添加油脂过量或过少导致散热不良引起轴承温度高。解决对策是:通过现场操作人员不断反复地实践、测量来获取合适的润滑油脂添加量经验,加强检查巡视监测工作,定期对润滑油脂进行质量检查或更换以确保油质和良好润滑散热效果。

(2)该轮因船体变形引起轴系偏差导致轴承温度高,需要对该轮轴系进行重新调整和校验,要求调整后的技术参数要达到说明书初始安装的要求。下面着重介绍本次轴系重新进行校验和调整工艺。基本工艺流程为:满足轴系校验和调整的施工条件→短轴拆解与校验(换轴承座测量轴承座与轴承间隙)→短轴调整与安装→中间轴对中及调整→中间轴承的校验与调整→万向节安装与测量→加注润滑油脂并固定轴承压盖→轴承座固定→试验(测量记录各轴承温度)→结束。具体工艺步骤简述如下:

1)轴系校验和调整的施工条件:①船舶在轴系校中其间应停止敲打、强烈振动作业并应在无日光直接照射下进行,最好在夜间进行;②在轴系校中时应调整船舶浮态,使船舶处于正浮状态且左右无横倾,海面风平浪静、潮流平稳,船舶系缆应保持松弛且不得靠泊其他船舶;③船尾吃水不少于螺旋桨直径浸没75%,并且在整个轴系校中数据测量期间,艏、艉吃水应基本维持不变;④所有需要对中的轴应调整到合适的位置并且使之处于自由状态。

2)短轴拆解与校验:将主机高弹与短轴分解,短轴与中间轴之间的万向节拆除,将左轴系第2道和右轴系第4道轴承换新;轴承与轴承座进行测量记录,分析轴承在轴承座内状态,调整轴承座与轴的垂直度,如出现轴承与轴承座配合间隙过盈量小,必须对轴承座哈弗平面进行研磨,达到轴承在轴承座内固定牢固。根据拆解情况来看各轴承压盖存在压不紧轴承现象,轴线调整完成后对整个轴承座进行压铅测量修复。

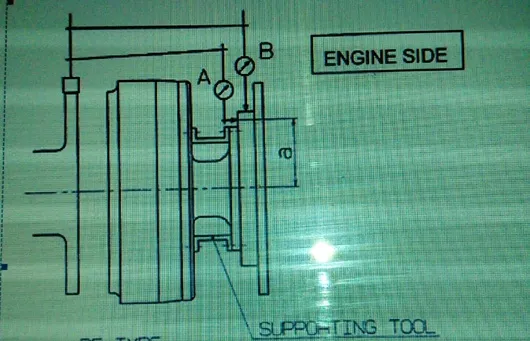

3)短轴调整与安装:调整短轴与主机高弹对中,用磁座表测量短轴与主机输出端偏移和曲折,用塞尺测量主机高弹间隙,调整至说明书安装相关技术要求范围内,进行轴承座固定〔按标准,轴承座与轴的打表测量值在0-0.15mm〕。磁座表安装测量如图4所示。

图4

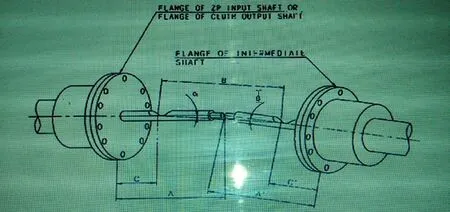

4)中间轴对中及调整:拆除万向节后,制作1套专用工装进行中间轴的对中和调整,直至对中工具满足说明书安装相关技术要求。调整测量如图5所示。

图5

5)中间轴承的校验与调整:将轴承压盖拆掉,安装专用工装,将轴承压紧在轴承座内,把磁力表吸在轴上,表头打在轴承套的端面上,对表至零位,旋转轴半圈,并记录数据,按标准值调整。各轴承座均需调整,将数据调整到最佳状态,调整中间轴承座与轴的同心度,研磨调整垫块以满足技术要求。

6)万向节安装与测量:各道轴承调整至要求范围内并预固定后,安装万向节,并按照出厂说明书对所有万向节进行测量调整。

7)加注润滑油脂并固定轴承压盖:添加适量轴承润滑油脂以满足滑油需要,尽可能避免因添加油脂过量或过少导致散热不良,加注完毕后固定轴承盖。这个步骤在试验过程中可能因加注滑油量问题引起轴承散热效果不理想,因此可能需要反复试验实践以获取经验。

8)轴承座固定:万向节安装完成后,一般静态24h后对轴系对中情况进行复核确认无误后,对轴承座进行铰孔固定。

9)试验:通过系泊试验和航行试验,测量记录各轴承温度以验证轴系校中效果,做好试验记录。

10)结束:条件是轴系调整和校验后的技术参数要达到说明书初始安装的要求,且船舶在各种负荷试验时各轴承温度保持在厂家说明书技术要求允许的范围内。

5.结束语

我们通过检查分析、揭示了该推进装置轴系轴承温度高的根本原因和先天缺陷,并研究相应的解决对策。我们经过实践对该轮轴系进行重新调整和校验,调整后的技术参数要达到说明书初始安装的要求;同时通过现场操作人员不断反复的实践、测量来获取合适的润滑油脂添加量经验,加强检查巡视监测工作,定期对润滑油脂进行质量检查或更换以确保油质和良好润滑散热效果,经过严格的试验测量各轴承温度均在合理的范围内,彻底解决了该轴系轴承高温问题。