激光原位制备TiN-VC/Co基复合涂层中TiN和VC强化相的形成机制

丁 林,王洪新,周斌军,张 伟,程 颖

(皖西学院 机械与车辆工程学院,安徽 六安 237012)

Co基合金因具有良好的耐高温、耐腐蚀、耐磨损等优点,被广泛应用于航空航天、石油、化工、冶金等工业领域[1-4].然而,随着工业生产的发展,特别是在一些冶金、能源、化工和矿山等行业的高温、高压、重载和高速苛刻环境条件下,单一金属基合金涂层因提高基体金属的使用性能作用有限,已无法胜任使用工况的需求.TiN和VC作为一种陶瓷材料具有高弹性模量、高硬度、高耐磨性等特点,已作为增强颗粒被广泛应用于机械加工、冶金矿产、航天航空、微电子等工业领域[5-6].

关于激光熔覆合金涂层的微观结构以及增强相TiN和VC的生长机制,研究人员已经做过许多研究[7-9].例如,李敏等[7]提出TiN是有N和Ti原子在激光作用下形成的具有高度对称的等轴晶或者树枝晶.王振廷等[8]提出,TiN在凝固的初期生长为球形,晶粒尺寸约为1~4 μm.随着凝固过程的进行,TiN晶粒生长为不规则的椭球状,晶粒尺寸约为1~7 μm.孙海勤等[9]提出V2O5和C反应生成深色团状相分布于Ni基树枝晶基体.虽然在TiN和VC增强相增强金属基涂层生长机制研究方面已取得一些成果,然而,对于TiN和VC增强相协同作用强化Co基涂层的微观结构还缺少系统性的研究.因此,本研究主要针对激光熔覆技术结合原位合成法制备的TiN-VC/Co基复合涂层的微观组织进行观察分析,研究TiN和VC的生长机制,以求为激光熔覆工艺的优化提供有效的理论支撑.

1 材料与方法

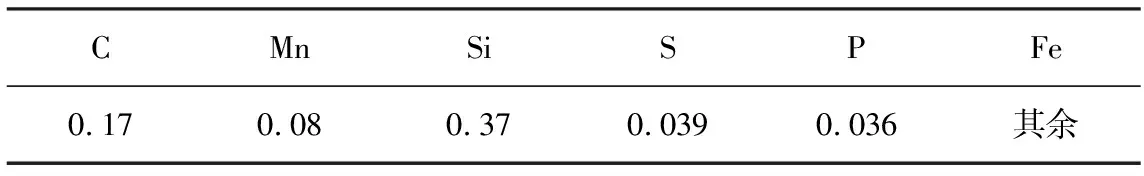

试验选用Q235钢作为基体,其化学成分如表1所示.基体材料的尺寸为90 mm×100 mm×10 mm.熔覆材料为Co基合金粉末(粒度为53~120 μm)、质量分数5%VN合金粉末(粒度为2.5~7.5 μm)以及质量分数4.8%Ti粉末(纯度≥99.5%,粒度为2.5~10 μm)的混合物,Co基合金粉末和VN合金粉末的化学成分如表2和表3所示.熔覆试验前,基体材料表面经砂轮机打磨干净,然后用无水酒精清洗去除表面铁锈和油污,配置好的合金混合粉末和基体一起置于120 ℃烘箱中烘干3 h,然后利用水玻璃溶液(Na2O·nSiO2∶H2O=1∶3,体积百分比)将烘干后的混合合金粉末预置于基体材料表面形成约1.0 mm厚的预置层.

表1 基体材料成分(质量分数,%)

表2 Co基合金粉末化学成分(质量分数,%)

表3 钒氮合金粉末化学成分(质量分数,%)

采用5 kW的TJ-HL-T5000横流式CO2激光器以及配套设备制备激光熔覆试件.激光熔覆时使用的工艺参数如下:扫描速率V为240 mm/min,激光功率P为2.3 kW,光斑直径D为5.0 mm,多道熔覆搭接率为50%;保护气体是流量为15 L/min的氩气.

微观组织试样是利用线切割机从垂直于熔覆层横截面方向切割,经机械打磨和不同粒度金相砂纸抛光后,在王水腐蚀剂中腐蚀2 min.利用Olympus Pmc-3型金相显微镜、Hitachi S-3400N型扫描电镜(SEM)及自带能谱设备(EDS)观察分析复合涂层的微观组织形貌.利用XD-3A型X线衍射仪(XRD)对熔覆层的相组成进行测定.试验条件为:采用Cu靶Kα线,加速电压为40 kV,电流为30 mA,衍射角范围为10°~100°,步长为0.06 °/s.然后用离子减薄仪进行离子减薄直至穿孔.利用Tecnai G2-F30S透射电子显微镜对制备好的试样进行微区观察分析,获得微区显微组织的高倍电子图像、选区电子衍射花样及高分辨透射电子图像.

2 结果与分析

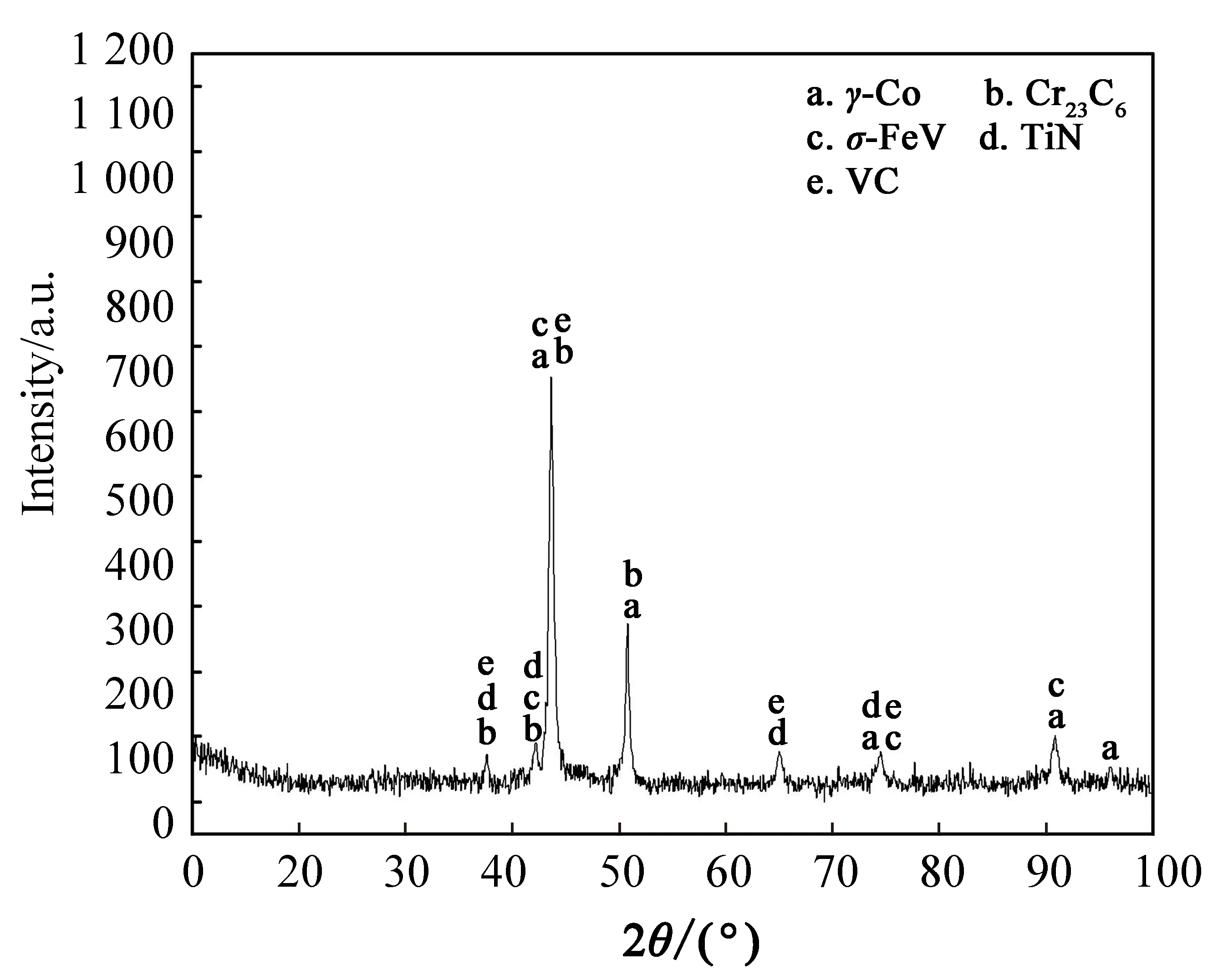

图1为不同Ti-VN合金/Co基复合涂层的XRD图谱.从图1中可知,Ti-VN合金/Co基复合涂层主要是由γ-Co、Cr23C6、TiN、VC和σ-FeV相组成.Ti-VN合金/Co基复合涂层的微观组织形貌如图2所示.由图2可知,复合涂层中出现大量六面体增强相和多面体增强相均匀分布于灰色基体相中.图2中标记强化相的EDS成分分析结果如表4所示.从表4和图1中XRD的分析结果可以判定,多边形强化相(点A)是面心立方的TiN和VC的复合物,四边形块状强化相(点B和C)为面心立方结构(fcc)的TiN.这些分析结果证明了TiN和VC是激光熔覆过程中原位合成的增强相.

图1 Ti-VN合金/Co基复合涂层XRD图谱

表4 图2(b)中标记位置的EDS分析结果(质量分数,%)

另外,从图2中还可以看出,强化相具有平直棱边的小平面相生长特征.根据激光束辐射熔覆材料时所能达到的温度高低,强化相的原位合成机制可分为扩散机制和溶解-析出机制.当激光束的加热温度低于熔覆材料的熔化温度时,强化相的原位合成属于扩散机制;当激光束的加热温度超过熔覆材料的熔化温度时,强化相的原位合成则属于溶解-析出机制.激光熔覆的加热速度较快,较短时间内达到4 000 K左右[10],明显高于陶瓷强化相的熔点.根据前面的分析,TiN强化相是由液态熔池中直接结晶析出,所以TiN强化相的原位合成机制属于溶解-析出机制;VC强化相是由液态熔池中优先结晶析出的TiC晶核与周围溶液中的V和N原子通过置换反应形成,VC强化相的原位合成机制属于溶解-析出机制和扩散机制共同控制.

另外,对于从溶液中结晶析出的强化相颗粒,一般可以通过Jackson公式[11]来判断强化相颗粒的生长方式.Jackson因子

(1)

式中:ΔH0为熔化焓,ξ为玻尔兹曼常数,Tm为材料的熔点,ζ为固/液界面上表层原子的配位数,ν为原子的配位数.

当ψ≤2时,液态物质凝固时其固/液界面的微观形貌为粗糙界面;当ψ>2时,液态物质凝固时其固/液界面的微观形貌为光滑界面.根据《纯物质热化学数据手册》[12]中的相关数据,计算出TiN的Jackson因子ψ值为6.36,TiN具有光滑小平面相生长特征.而VC是由液相中优先析出的TiC晶体与周围溶液中N和V原子发生置换反应形成的,根据文献[13],TiC的Jackson因子ψ值为5.7,TiC是具有光滑小平面相生长特征,VC也具有光滑小平面相生长特征.激光熔覆过程中熔池的冷却速度可达103~106℃/s,在快速冷却条件下复合涂层中的强化相TiN和VC仍呈现小平面相生长特征,说明高的冷却速度并没有促使强化相液/固界面结构形貌由光滑界面转变为粗糙界面.

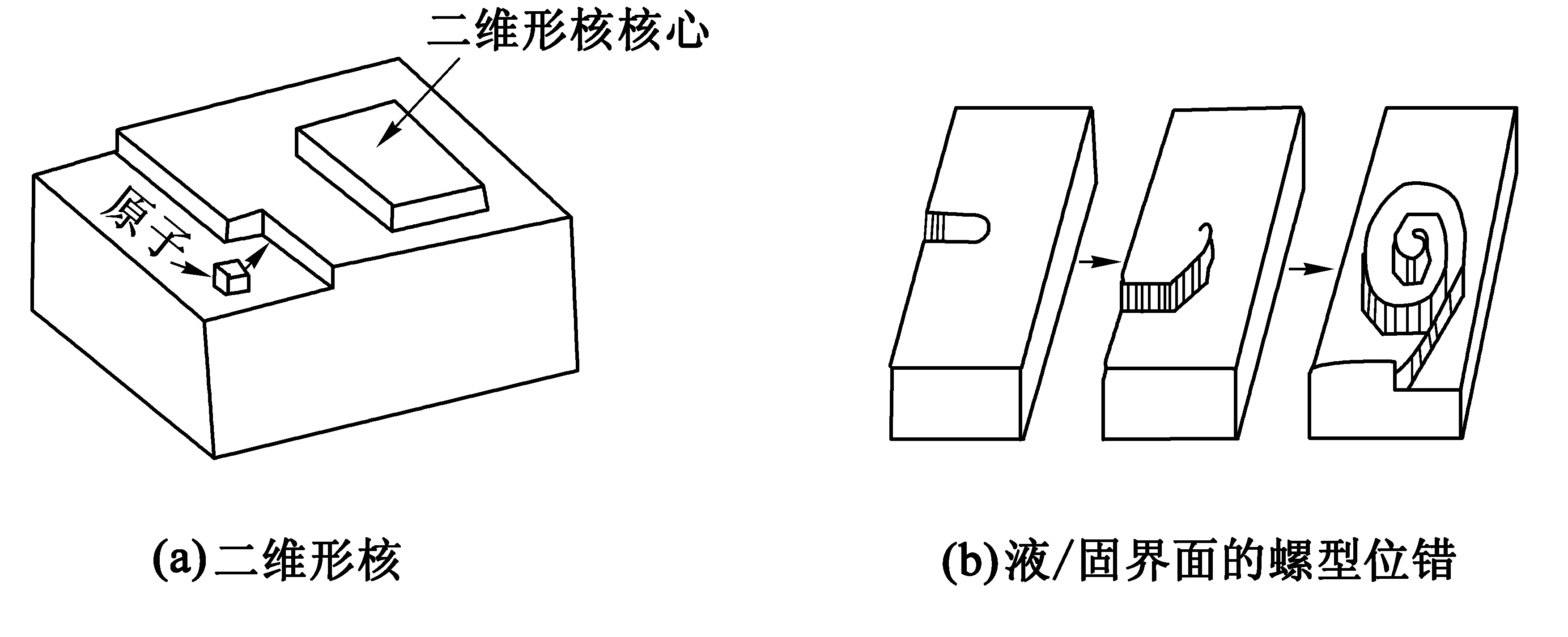

根据液态金属的凝固理论,具有光滑界面结构的晶体,因单一原子的依附可以提高表面的自由能,可以经二维形核、借助固/液界面的螺型位错以及孪晶的方式生长.二维形核时首先在平整的相界面上形成二维晶核,然后液相原子沿着二维晶核形成的阶梯位置不断依附,并快速生长铺满整个表面,随着该过程的往复进行,形成复合涂层中强化相的晶体形貌,如图3(a)所示.若光滑界面上存在螺型位错时,则晶体在垂直于位错线的表面呈现出螺旋形的台阶,液态金属中的原子很容易进入并填充台阶,当一个面的台阶被填平后,另一个面出现新的螺旋形的台阶,这样就使晶体不断长大,且其长大速率明显高于二维形核,如图3(b)所示.由于在复合涂层组织中未发现孪晶的出现,因此,可以认为强化相TiN和VC形核后主要以二维形核和借助螺型位错的方式生长[11,14].

图3 光滑界面晶体的生长方式

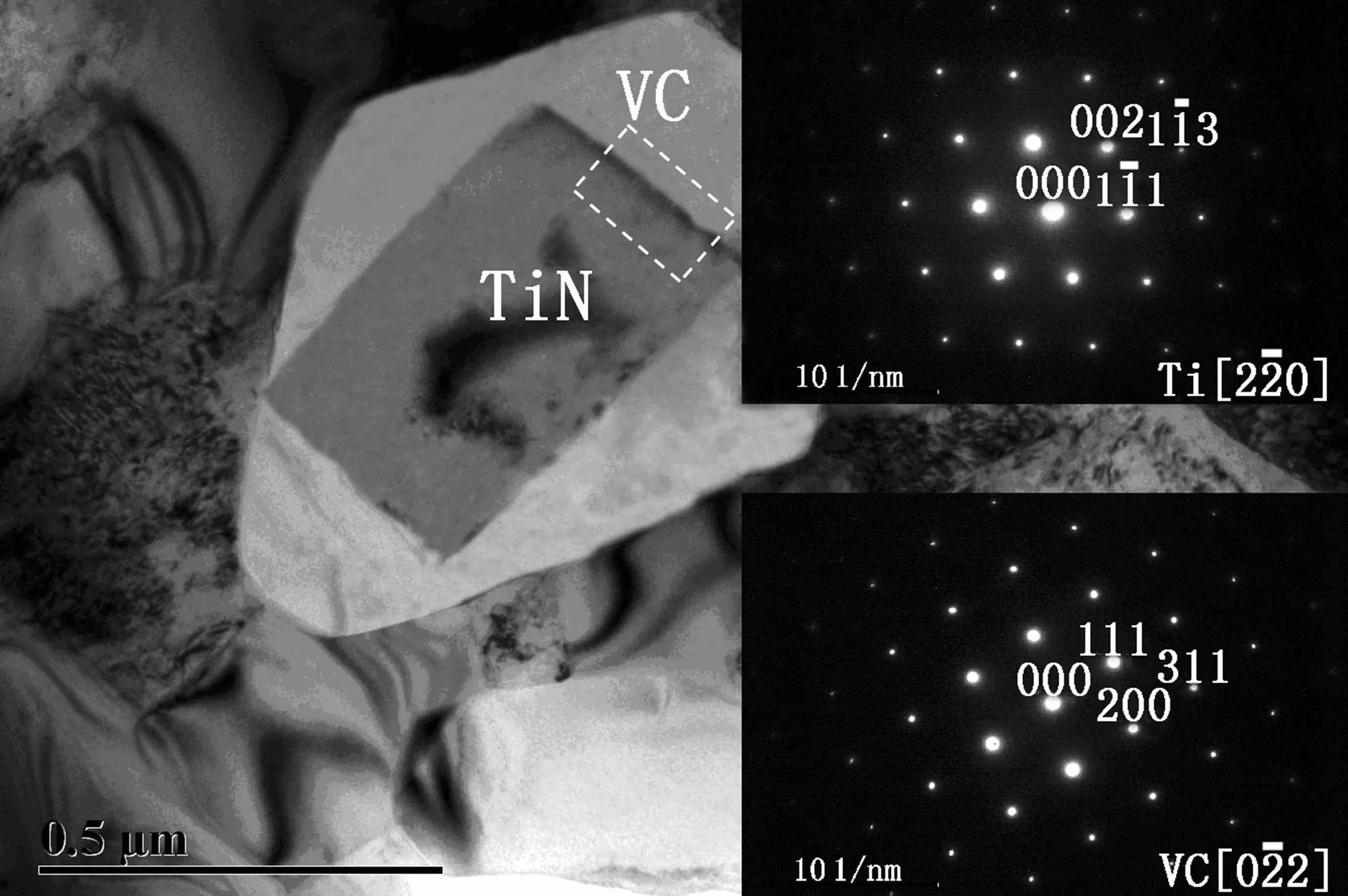

利用TEM对强化相TiN的典型形貌进行分析,其TEM的形貌选区电子衍射花样如图4所示,经计算原位合成典型形貌的TiN属于面心立方晶体结构点阵,其点阵常数为0.422 6 nm.在TiN面心立方晶体结构中,过渡族元素Ti原子分布于晶胞的8个顶点和6个面心位置,而N原子位于各棱边的中点及体心位置,面心立方点阵结构属于高度对称结构,其能量具有各向同性的特点,其密排面为{111},密排方向为<110>.

图4 TiN的TEM形貌及对应的衍射斑点

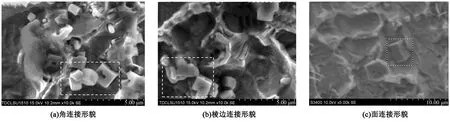

在熔池凝固过程中TiN优先凝固析出单独形成典型组织形貌的同时,也出现了六面体形貌TiN晶体的聚集连接.六面体结构晶体的聚集连接方式包括顶角连接、棱边连接和共面连接,如图5所示.

图5 TiN颗粒聚集生长的SEM形貌

图6为熔覆层中VC强化相明场TEM形貌及对应的选区电子衍射花样.经计算VC晶体结构类似于NaCl,属于B1型面心立方晶体结构点阵,其晶格常数为0.417 4 nm,V原子占据晶胞中的顶点和面心位置,C原子处于晶胞中八面体的间隙位置,且V和C原子站位呈中心对称,无优先生长面或生长方向.从图6还可以看出,VC强化相颗粒与周围γ-Co基体之间的界面平直光滑,说明没有界面反应发生.一般来说增强相的形状与其晶体结构有关,Lu等[15]研究了B1型面心立方结构的TiC晶体,由于Ti和C原子呈中心对称站位,因此,TiC晶体无优先生长面及生长方向.TiC经共晶反应析出形核时,对称晶面的生长速度相同,从而易于形成等轴晶或近似等轴晶形貌特征的中心对称结构.与本文原位合成反应生成的块状TiN和VC类似.

图6 复合涂层中VC强化相的TEM形貌及对应的衍射斑点

3 结论

1)TiN晶核的原位合成属于溶解-析出机制;VC晶核原位合成属于溶解-析出机制和扩散机制共同作用;强化相TiN和VC均为光滑小平面相,并以二维形核和借助螺旋位错的台阶方式生长.

2)原位合成TiN为面心立方结构,以六面体形状弥散分布于复合涂层中,并存在角连接、棱边连接和面连接的聚集;VC依附于包晶转变形成的TiN形核长大,形成VC-TiN壳核块状结构.