3 600 t/h链斗式连续卸船机链传动系统动力学分析*

周呈玥 王 欣 刘永生 滕儒民 王殿龙

1大连理工大学机械工程学院 大连 116024 2大连华锐重工集团股份有限公司 大连 116013

0 引言

链斗式连续卸船机是将物料从船舱连续卸至码头的专用输送机械,具有作业效率高、能耗低、自重轻、对环境污染小、货损少、可自动化运行等优点,在港口卸船作业中广泛应用。链斗式连续卸船机工作原理如图1所示,链斗挖取船舱中的物料,提升机带动链斗向上运动,翻转链斗将物料卸至回转给料盘,回转给料盘旋转,通过离心力卸料至臂架带式输送机,经过输出带式输送机将物料输送到地面输送带上,完成卸料[1]。

图1 连续卸船机工作原理图

其中链传动提升系统的主要结构包括驱动组件、链轮、链条、链斗、筒体、筒体上部罩。由于链节之间为柔性连接,传动过程当中链条的抖动会带来不必要的振动和噪声,且链传动固有的多边形效应会引起链轮速度的变化以及动载荷。国内外学者围绕实验、理论推导和有限元仿真开展研究。Conwell J C等[2]设计了链传动实验系统,对链轮与滚子间的啮合冲击力和链条张力进行研究;Huang C等[3]对齿形链的多边形效应进行了研究,并分析了误差;芮执元等[4]研究了链节距、主动轮转速和装配误差等因素对输送链运行稳定性的影响;许立新等[5]对齿面接触应力进行了静态条件下的理论推导并运用动态显示方法分析了标准齿廓形状的链轮滚子啮合时冲击载荷变化规律及应力分布情况;王文龙[6]建立链传动模型,且具体分析了单个链节对链轮轮齿的冲击力分布图。

本文以3 600 t/h链斗式连续卸船机的链传动系统为研究对象,利用 Hertz 公式对提升链系统啮合冲击力进行计算分析,在相同参数条件下建立适用于实际应用的链传动系统三维模型,利用Recurdyn-EDEM软件耦合对提升链系统进行仿真,为链系统降低振动、优化设计及疲劳分析提供一定的借鉴,为企业提高生产效率和产品质量提供参考。

1 链传动理论

1.1 理论分析

连续卸船机的链传动系统动力学模型如图2所示,利用 Hertz 公式计算链轮和滚子间的啮合冲击力。

图2 链传动动力学模型图

链传动过程中,链节与相应的轮齿啮合的一段链条将折成多边形,导致链传动的瞬时传动比在一定范围内波动,存在多边形效应。

链传动的冲击可等效为等效质量为m的滚子以相对速度v在啮合处以一定的冲击角度冲击链轮轮齿,其等效冲击质量为一个节距内链条的质量[7],在冲击作用下,滚子链轮轮齿的相互接触,可看作圆柱体和圆柱面在冲击载荷作用下的接触。

计算相对冲击速度为

式中:r1为链轮半径,ω1为链轮角速度,z1为链轮齿数。

载荷作用下滚子与链轮相接触时,可视为平行圆柱体与凹型圆柱面在压力作用下的接触。

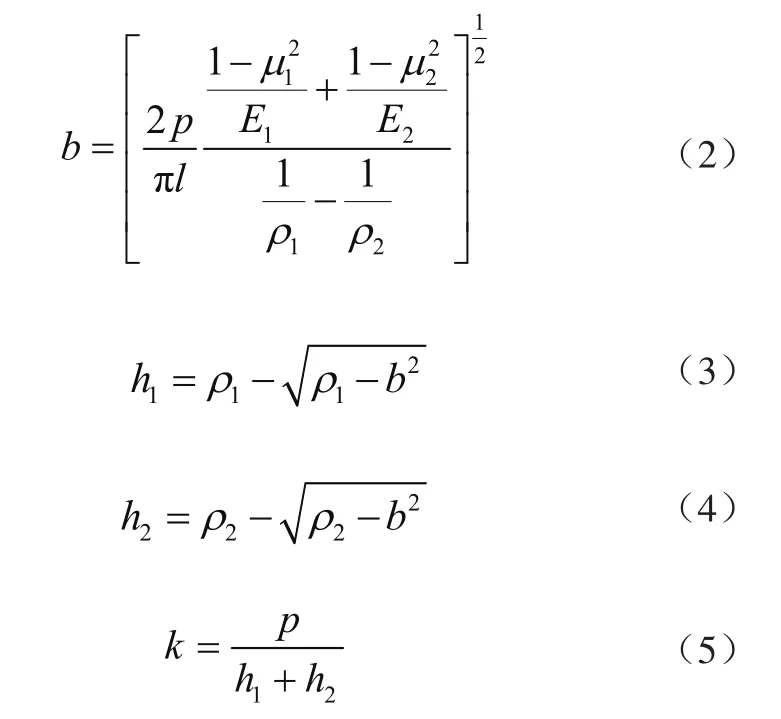

式中:P为单位压力,l为接触厚度,μ1、μ2分别为滚子和链轮材料的泊松比,E1、E2分别为滚子和链轮材料的弹性模量,ρ1、ρ2分别为滚子和链轮齿沟圆弧的曲率半径。

设滚子轮齿间的接触阻尼为黏性阻尼,在正常润滑条件下,取阻尼系数c为 0.1。当滚子与轮齿接触时,其动力学方程为

链轮轮齿与滚子即将发生冲击接触时,方程满足初始条件为

求解方程得

滚子轮齿在一个啮合周期内,冲击作用力为

1.2 链传动理论参数

构建连续卸船机链传动系统,结构参数如表1所示;为使研究简便,选取链条各零部件材料为45钢,材料特性如表2所示选取;主动链轮角速度ω=1.2 rad/s。

表1 结构参数

表2 材料特性

满载时等效冲击质量为每节距内链条质量、连接件质量、料斗质量和物料质量,本文为185 kg。相对冲击速度为

由假设条件可知,同种材料相互接触时,μ1=μ2,E1=E2,则根据式(2)~式(5)得到接触区宽度、接触深度及接触刚度分别为1.67h10-2mm、2.16h10-6mm、2.14h10-6mm、232 526 N/mm。

将等效质量、接触刚度及接触阻尼带入式(6),求解动力学方程;通过式(8),计算链轮滚子间啮合冲击接触力幅值Fmax=44 054 N。

2 仿真模型建立

连续卸船机的链传动系统受散体颗粒力学系统和多体动力学系统组成的复杂系统共同作用,用数学模型难以准确描述运动特性,故需要使用辅助软件进行分析。在工作过程中,矿石以颗粒的形式与链斗接触,对链条产生作用时,需要应用离散元进行分析;链条在运转过程中具有振动特性,需要应用多体动力学进行分析;常用的离散元仿真软件和多体动力学仿真软件无法单独完成上述要求。因此,需构建基于 Recurdyn-EDEM耦合的链斗式连续卸船机动力学模型,分析链条在多体动力学系统下的冲击情况。

2.1 链传动系统建模

根据链斗式连续卸船机实物,通过Solidedge建立链斗式连续卸船机提升筒体简化后的三维模型,将模型导入Recurdyn软件。在Recurdyn软件中建立链条传动模型,主要由链轮、轴、链条、链斗和连接件等部分组成,为便于仿真,将链轮简化为标准链轮。选择Chain模块,在该模块下按照实际尺寸和位置定义参数,建立Roller Link(链节)和Roller Sprocket(链轮);按照合理的缠绕顺序装配链传动模型,并调整链轮的角度,确保在初始时刻链轮轮齿与链节处于啮合状态;然后将连接件和料斗以bushing(衬套力)的连接方式进行装配,完成后的连续卸船机模型及链传动系统模型如图3所示。

图3 连续卸船机模型图

2.2 约束速度设置

在模型上建立约束,为5个链轮添加旋转副,并给主动链轮添加驱动速度1.2 rad/s,设置链条与链轮之间的接触刚度为232 526 N/mm,阻尼取最大刚度的0.1%~1%,本文取2 325,动摩擦系数取0.075,静摩擦系数取0.2。另外,设置俯仰液压缸下降挖掘速度为step(time,0,0,3,-18)+step(time,3,0,6,9)+step(time,30,0,40,3),0~6 s连续卸船机连续下降接近物料,6 s开始卸料工作,10 s时减缓下降速度,确保物料阻力不至于过大。输入速度曲线如图4所示。

图4 速度输入曲线

2.3 物料建模

在EDEM中进行颗粒接触模型设置。根据企业数据及文献数据[6],矿物材料定义为铁矿石,泊松比为0.32,弹性模量为5h1010Pa,密度为3.3 t/m3;设置材料间相互约束条件:铁矿石与铁矿石之间恢复系数取0.20、静摩擦因数取0.80、动摩擦因数取0.62,铁矿石与链斗之间恢复系数取0.30、静摩擦因数取0.84、动摩擦因数取0.50 ;设置3.6 mh18 mh1.8 m的长方体船舱,颗粒直径设置为300 mm,生成颗粒大约124 930个,颗粒规模如图5所示。

图5 颗粒模型图

2.4 耦合设置

在Recurdyn中,将与物料接触的所有链斗建立wall文件并输出,导入到EDEM中,打开EDEM中的耦合接口,利用Recurdyn控制料斗运动,EDEM提供物料的双向耦合方式进行仿真,仿真过程如图6所示。设置仿真时间70 s,仿真步数875步。

图6 链传动系统仿真效果图

3 仿真结果分析

3.1 链斗仿真结果分析

根据建立的动力学模型,对计算结果进行分析,所提到的链轮位置如图2所示。

根据仿真结果,从动链轮的角速度如图7所示,与实际情况相符,可以看出从动链轮速度上升时波动较大,5 s时链斗开始接触物料,波动增大,30 s时链斗基本满载工作,波动进一步增大,总体呈现周期性波动。其中从动链轮一靠近主动轮,速度波动最小;从动链轮二距离较远,速度波动最大。

图7 链轮角速度曲线图

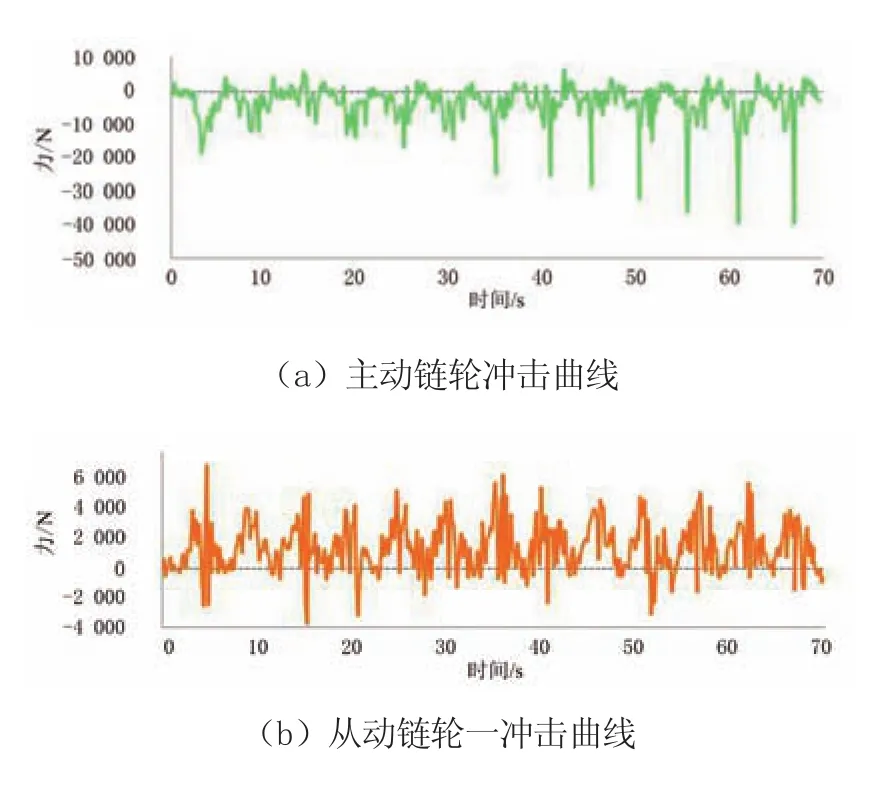

图8a为主动链轮的冲击变化情况,可以看出从动链轮的冲击存在一定的延迟,开始啮合、开始与物料接触时会产生较大的冲击力,随着运行的稳定,冲击略微减小。主动链轮的冲击随速度波动和啮合质量的增大而增大,由图8b、8c可以看出,从动链轮一与从动链轮二冲击力较小,这是由于这2个导向轮啮合冲击质量较小;由图8d、8e可以看出,从动链轮三与从动链轮四产生的冲击较大,这是由于其在链条冲击的基础上,还承受挖掘阻力。表3给出了冲击力的幅值情况,主动链轮的冲击幅值为46 777 N,与理论计算相差5.82%,两者数值较为接近,这说明模型建立的合理性,但在一定程度上高于理论值,是因为动力学考虑了间隙、链条变形及链传动动态冲击的因素。

图8 链轮角冲击曲线图

表3 链轮冲击力汇总 N

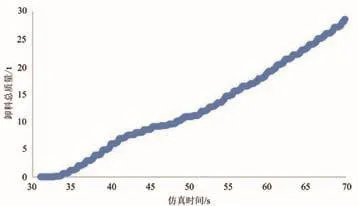

通过EDEM后处理模块,建立Grid Bin Group统计连续卸船机卸船工作效率,如图9所示,可以看出连续卸船机在运行33 s后链斗运行至顶端,开始卸料,50 s后基本达到卸船额定效率3 553 t/h。

图9 卸船质量散点图

3.2 链轮速度对卸料的影响(冲击、效率)

设置不同的链轮速度,研究链轮速度对连续卸船机卸料的影响。表4为不同链轮速度下主动轮的冲击幅值大小,可以看出随着链轮速度的提升,冲击力变大,冲击力增长速率也增大。根据仿真结果,提取链传动系统满载稳定状态的卸船质量,即仿真时间70~80 s区间的卸船质量,如图10所示。计算在不同链轮速度下的卸船效率,如表5所示,可以看出,随着链轮速度的提升,卸船效率不断提高,且提高速率基本与速度成正比,符合实际情况。

表4 不同链轮速度主动链轮冲击力

图10 不同链轮速度卸船质量散点图

表5 不同链轮速度下的卸船效率

4 结论

利用Recurdyn软件与EDEM软件耦合建立离散元仿真模型,对链斗式连续卸船机链传动系统的取料和卸料的全过程进行仿真模拟。对卸料过程中物料颗粒与料斗之间的相互作用下链传动系统的啮合冲击进行了分析。

通过仿真结果分析得出,在考虑间隙及链条变形的因素下,链传动系统中主动链轮的动态冲击载荷比静态的理论计算值大5.82%;链轮转速对链条冲击存在一定的影响,转速越大则啮合冲击作用力越大;连续卸船机卸船效率与链轮转速基本成正比。仿真表明利用Recurdyn-EDEM耦合对连续卸船机结构参数和工作参数进行仿真是可行的,可为链斗式连续卸船机运动特性和疲劳等研究提供一定的参考。