高吸水性树脂对水泥基材料的性能影响及机理分析

李晶晶

(1.陕西交通职业技术学院公路与铁道工程学院,陕西 西安 710018;2.长安大学公路学院,陕西 西安 710064)

随着深中通道、港珠澳大桥等大跨径桥梁和深圳平安金融中心、长沙天空城市等超高层建筑的增多,高性能混凝土的工程应用越来越广泛。高性能混凝土是一种强度高、韧性大、孔隙率低的高耐久性水泥基复合材料,其水胶比通常在0.40以下。根据T.C.Powers水泥水化模型,当水胶比小于0.42时,混凝土中的水分不能满足水泥水化的要求[1-2]。在这种情况下,随着水泥的不断水化,高性能水泥基材料的内部湿度逐渐降低,产生自干燥收缩和内应力,从而导致结构开裂和其他病害[3-5]。因此,急需采取有效措施减小水泥基材料的收缩,延缓裂缝的产生。高吸水性树脂(SAP,superabsorbent polymer)具有聚合物交联的三维网络结构,含有强亲水基团[6-7],加入水泥基材料后,内部形成一定数量的“蓄水池”,释放出水以补偿水化作用消耗的水,缓解内部湿度的降低,从而有效地抑制水泥基材料的收缩变形。SAP是最受关注的内养护材料之一,国内外学者对SAP改性水泥基材料的性能进行了一系列的研究,如Pierard等[8]在新拌混凝土中加入两种掺量的预吸水SAP,测试抗压强度和弹性模量,结果表明混凝土后期抗压强度是基准混凝土的92%和86%,弹性模量也比基准混凝土小;Lam等[9]在0.35水灰比的混凝土中掺入0.3%SAP,结果发现抗压强度在初期降低了50%以上,但后期强度有所提高;Geiker等[10]测试了掺加0.3%和0.6%预吸水SAP的混凝土抗压强度,发现28天抗压强度分别降低4%和20%;也有学者发现SAP对水泥基材料的后期强度有一定的正面影响[5-7];杨进[11]对高吸水树脂内养护混凝土的力学性能进行研究,表明SAP对混凝土的后期强度有一定的促进作用;丁以兵[12]研究发现SAP的吸水及缓慢释水效应能显著提高混凝土的内部湿度;何真等[13]通过椭圆环约束开裂试验研究了SAP对混凝土干缩开裂的影响,发现在掺加矿物掺合料的前提下,掺入预饱和SAP可明显降低混凝土的自收缩和自干燥,提高混凝土的抗裂性能;赵丽[14]、张磊[15]分析了SAP对水泥基材料自收缩率和内部湿度的影响,发现加入预吸水性高吸水树脂可以使硬化混凝土的自收缩率降低30%以上,显著提高水泥基材料的内部相对湿度。

上述文献研究表明,国内外对SAP内养护的研究主要集中在宏观分析SAP对水泥基材料力学性能和收缩的影响,不仅对力学强度的影响规律缺乏共识,而且缺乏对SAP改性水泥基材料内部湿度特性与收缩之间关系以及机理的研究。基于此,选取两种SAP研究了其改性水泥基材料的力学性能和变形特性,探析其内部温湿度与自收缩之间的联系,从微观角度揭示SAP对水泥基材料性能的影响机理。

1 原材料与试验方法

1.1 原材料

水泥为混凝土外加剂检验专用的基准水泥,其基本性能如表1所列。砂为标准砂,其性能和级配符合标准号GB 178-77中相关要求。两种SAP分别为:市售BASF SAP,将其标号为A型;北京希涛SAP,标号为B型,两种SAP的粒径大小均选用80~100目。减水剂为一种高性能的聚羧酸减水剂,固含量25%,减水率25%。水为自来水。

表1 基准水泥的性能指标

1.2 试验配合比

水泥砂浆配合比设计过程中[16-19],控制掺加A型和B型SAP水泥基材料的水胶比不变,均为0.40,且额外引水0.06,其中A型和B型SAP掺量分别为水泥用量的0.1%~0.5%。因此,设计基准组R2水胶比为0.40,SAP掺量为0,其余组均为试验组,最终确定的基准组和试验组水泥砂浆配合比见表2。

表2 水泥砂浆的配合比

1.3 试验方法

(1) 水泥基材料制备 因SAP预吸水后易聚成胶凝,在水泥基材料的搅拌过程中不易分散,且会残留一部分在杯壁上[3-4],故采用干掺的方法制备水泥基材料。为最大程度地保证SAP分散的均匀性,按照表2的配合比称量各材料,其制备工艺见图1。

图1 水泥基材料制备工艺

(2) 力学特性 水泥基材料力学性能测试参照《水泥胶砂强度检验方法(ISO法)》进行[20],每个配合比制作2个三联模,大小为40 mm×40 mm×160 mm,试件成型后养护24 h后拆模,拆模后标准养护至测试龄期,分别测试其抗折强度和抗压强度。水泥基材料的实际流动度为(210±10) mm。

(3) 温湿度特性 将制备的水泥基材料浇筑到100 mm×100 mm×100 mm的试模中,在试模体心内插入一根PVC管,其长度12 cm,外径20 mm,内径10 mm。为防止水泥砂浆流入PVC管,预先在管内插入一根比PVC管内径略小的钢棒。此外,为准确测试SAP改性水泥基材料内部的温湿度,将温湿度传感器头放入PVC管内中心处,然后用保鲜膜密封住PVC管与传感器,再用胶带将管口密封。采用建大仁科生产的RS-WS-N01-F混凝土养护专用温湿度传感器,其温度测量范围0~100 ℃,误差为±5%;湿度测量范围0~100%,误差为2%~3%。

(4) 收缩特性 在25 mm×25 mm×280 mm的棱柱体试模两端预先埋置测试头,将制备的水泥基材料浇筑其中,成型后置于标准养护室中养护1天,之后移入温度为(20±2) ℃,相对湿度为(50±5)%的养护箱内进行养护,用比长仪测出试件的初始长度,然后将试件用保鲜膜进行密封,收边处用透明胶带进行固定,SAP改性水泥基材料的收缩试件见图2,分别测量养护7天、14天、21天和28天后的试件长度。各龄期的收缩变形计算公式为

图2 SAP改性水泥基材料的收缩试验

St=L0-Lt,

(1)

其中:L0为初始测量读数(mm);Lt为某龄期的测量读数(mm)。

(5) 微观结构分析 将养护28天待测试件切割成约1 m3的立方体试样[21],用无水乙醇对其浸泡,放入65℃的烘箱中烘干,并对试样表面进行喷金处理,然后用日本东京Hitachi S-4800扫描电子显微镜进行不同倍率下SEM测试,观察SAP对水泥基材料密实性和裂缝特征的影响。

2 结果与讨论

2.1 SAP对水泥基材料力学特性的影响

强度高的水泥基材料可以获得更好的力学性能,安全性能更高,对水泥基材料进行抗压强度和抗折强度研究具有重要的现实意义。试件的3天、7天和28天的抗压强度和抗折强度试验结果如图3所示,其中R2为基准组,其余为试验组。

图3 不同龄期下水泥基材料力学特性的变化规律

分析图3可知:(1)无论是否掺加SAP,抗压强度和抗折强度均随着龄期的延长而提高。对28天强度来说,R1组(水胶比0.34)水泥基材料的抗折强度和抗压强度分别较R2组(水胶比0.40)提高了11.36%和8.24%,这说明降低水胶比在一定程度上可以提高水泥基材料的力学强度。(2)SAP以干粉形式掺加,无论SAP掺量如何,A型和B型相较于基准组R2的3天抗压强度和抗折强度均有所降低,7天和28天抗压强度和抗折强度均有所提高。A型3天抗压强度和抗折强度的降幅分别为0.66%~2.32%和1.52%~3.01%,B型3天抗压强度和抗折强度的降幅分别为2.31%~6.29%和1.51%~4.54%;A型28天抗压强度和抗折强度的增幅分别为0.37%~1.47%和1.14%~4.55%,B型28天抗压强度和抗折强度的增幅分别为3.30%~5.49%和3.41%~6.82%。这说明无论掺加哪种SAP,均使水泥基材料的早期强度有所降低,随着养护龄期的延长,SAP的掺加使得后期强度有所提升,且B型SAP比A型SAP对强度提高的效果更加显著,A-4组和B-2组达到力学强度的峰值。

此外,进一步分析水泥基材料在不同龄期下力学强度变化规律可以看出,干粉掺加的SAP“内养护效应”随着水泥的水化逐渐凸显,对水泥基材料的力学性能先产生负面影响后产生正面影响,这与文献[12-15]中的研究结论一致,具体表现为:3天以前干粉SAP的掺加吸收了大量的自由水,SAP膨胀后在基体内形成孔洞缺陷,对结构产生不利的影响,所以水泥基材料的3天力学强度有所降低。随着水泥水化的发展,基体内部自干燥作用日趋明显,孔结构不断细化,毛细作用逐步增强,在其共同作用下,外部养护水分很难渗入基体内部,SAP凝胶中储存的水分开始缓慢释放,促进水泥进一步水化。同时,SAP释水使得基体内部湿度得以补充,从而降低结构内部自干燥引起的应力和产生裂纹的风险。由此可见,SAP“内养护效应”不仅可以促进水泥的水化,还可以使水泥石的孔结构得以细化,从而使后期强度的优势逐渐体现。

2.2 SAP对水泥基材料温湿度的影响

SAP是最受关注的内养护材料之一,不同SAP掺量对水泥基材料内部湿度的影响见图4。从图4可以看出,无论是何种SAP,随着养护龄期的延长,水泥基材料内部湿度的变化呈先增大后减小的趋势,7天时湿度达到峰值;随着SAP掺量的增加,水泥基材料内部湿度先增大后减小,其中A型SAP在10天后湿度减小速率变快,B型SAP在10天后湿度变化幅度较小。结合强度和湿度变化分析发现,无论对A型还是B型SAP均存在一个最佳掺量,A-4和B-2水泥基材料的力学强度值达到最佳,内部湿度达到最大值。当A型SAP超过0.4%,B型SAP超过0.2%时,内部湿度反而降低,可能是因为过量SAP在水泥基材料中会产生较多的孔洞,SAP释水的水分无法弥补自干燥的水分。

图4 不同SAP掺量对水泥基材料湿度的影响

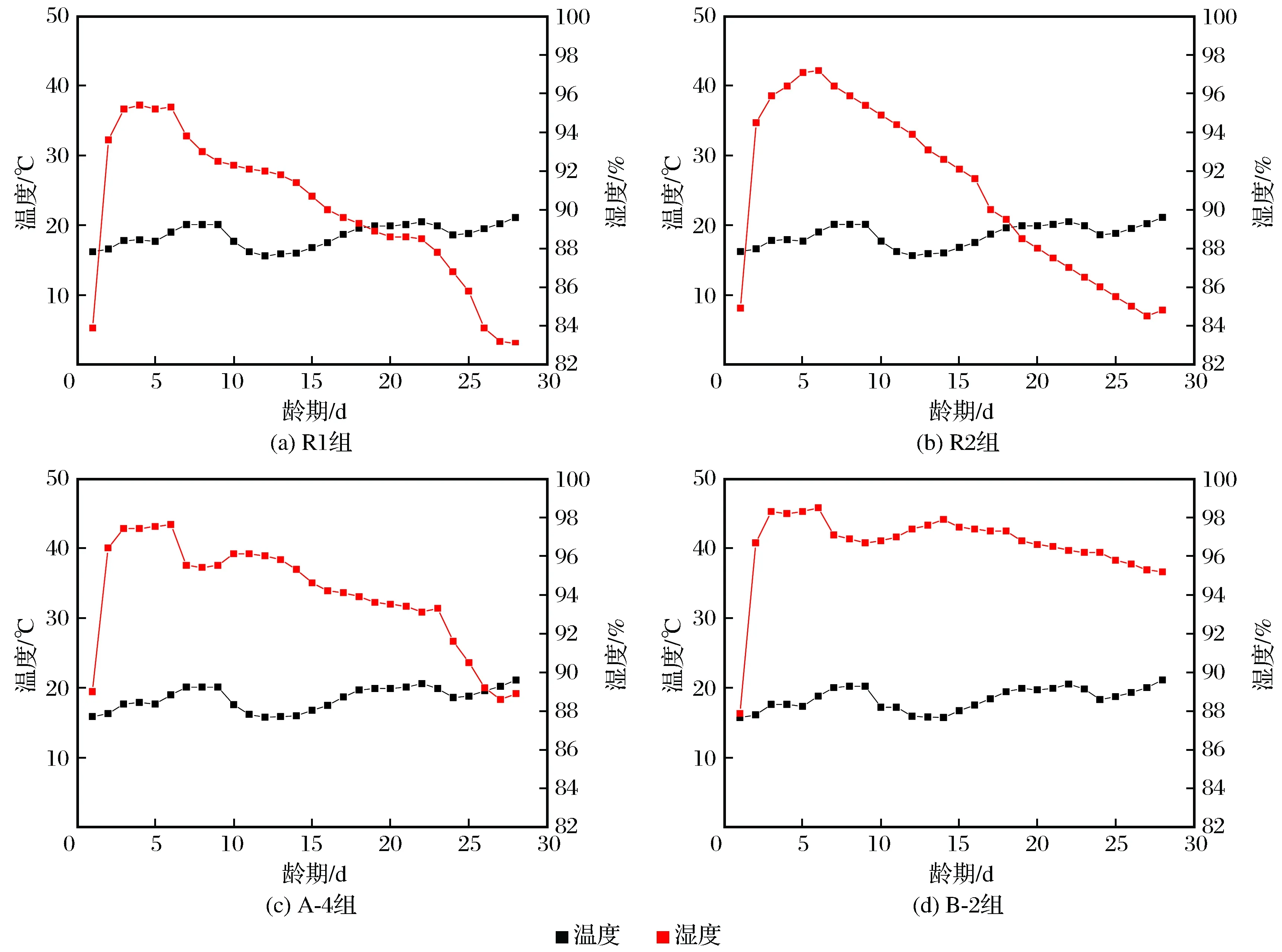

为进一步研究水胶比和SAP掺量对试件内部温湿度变化的影响,并结合图4的分析测试了A-4、B-2、R1和R2组试件的内部温湿度变化,结果见图5。

由图5可知:(1)无论是否掺入SAP,4组试件的温度变化规律基本一致,均随着养护龄期的延长整体呈上升趋势,且前3天温度上升最快,这是因为水泥基材料在拌合之初处于快速水化阶段,反应最迅速,释放热量会在基体内部快速积聚。(2)R1和R2组湿度变化规律类似,均有一个上升阶段和一个下降阶段,0~5天湿度会有一个饱和的过程,5~7天达到最高点,之后开始下降,R1组8~28天湿度下降梯度为0.49%/天;R2组8~28天湿度下降梯度为0.51%/天,这说明降低水胶比可以明显降低水泥基材料的湿度下降速度。对于低水胶比的水泥基材料,早期湿度下降较快,会出现明显的自干燥现象。(3)A-4和B-2两组试件3天龄期的湿度峰值均有所提高,其3天峰值分别为97.6%和98.5%,7天龄期时湿度达到最高,这说明从试件成型到7天左右龄期时,SAP可将其吸附的水释放出来,用以对水泥基体进行湿度补偿,缓解由于水泥水化产生的自干燥现象,减小自收缩[16-17]。7天之后,SAP释水过程结束,不再对水泥浆体进行湿度补偿,湿度开始继续下降。A-4组8~28天的相对湿度下降梯度为0.35%/天,掺加0.4%A型SAP可减缓早期湿度下降速度,抑制自干燥现象。B-2组7天和28天湿度均比A-4组高,说明掺加0.2%B型SAP缓解水泥基材料内部湿度效果比掺加0.4%A型SAP要好,此外,B-2组在8~15天龄期这个上升阶段湿度上升了1.1%,比A-4组上升时间长且上升得多,说明相对于A型SAP,B型SAP释水周期较长。总之,B-2组SAP发生释水反应后,湿度补偿较多,缓解湿度下降效果更加明显,抑制水泥基材料的收缩更加显著,从而改善水泥基材料的长期变形。

图5 不同龄期下水泥基材料温湿度的变化规律

2.3 SAP对水泥基材料变形特性的影响

水泥基材料产生开裂的主要原因是收缩变形,其主要来源是早期的自收缩和后期的干燥收缩,二者均产生于水分的损失,其驱动力为毛细孔负压力[18-21]。为探究SAP对水泥基材料的收缩变形,利用比长仪测出R1、R2、A-4和B-2 4组试件的伸缩变形结果见图6。

图6 不同龄期下4组试件的伸缩变形

由图6可以看出:(1)水泥基材料7天的伸缩变形量受水胶比的影响比较明显,R1组(水胶比0.34)和R2组(水胶比0.40)在7天时收缩变形量分别为0.076 mm和0.064 mm,水胶比降低0.06,收缩变形量增大了18.75%,这说明降低水胶比会明显增大水泥基材料的收缩变形,且收缩速率亦会加快,即增强水泥基材料的自收缩现象,从而使水泥基材料更容易发生收缩开裂问题[13-14]。(2)A-4和B-2组的7天收缩变形量明显低于R2组。在同一水胶比下,与基准组R2相比,A型SAP和B型SAP的掺加减小了水泥基材料的收缩变形,幅度分别为22.9%和25.7%,究其原因是SAP的掺入促使其发挥内养护的作用,利用其释水特性有效补充了因水化或蒸发而损耗的水分,维持基体内部湿度,减小收缩变形。(3)随着养护龄期的增加,4组试件的收缩变形进一步加剧,但是在整个测试龄期,掺加SAP的水泥基材料收缩变形量明显降低。龄期14天时,R2组(水胶比0.40)的收缩变形量为0.159 mm,掺加0.4%A型和0.2%B型SAP的试件收缩变形量分别是0.102 mm和0.083 mm,降低幅度为35.8%和47.8%。相较于水泥基材料在第7天的伸缩变形,可以看到14天时B-2组抑制水泥基材料的自收缩现象更为明显。此外,龄期21天,R2组的收缩变形量为0.198 mm,掺加0.4%A型和0.2%B型SAP的水泥基材料收缩变形量分别降低了35.4%和41.4%;龄期28天,A-4和B-2组收缩变形量相较于基准组分别降低了28.9%和42.8%。

结合两种SAP对水泥基材料的强度、温湿度和收缩特性的影响分析发现,B型SAP在掺量0.2%的情况下,不仅可以更好地抑制基体产生的自收缩,还对力学强度提升幅度较大。因此,在工程中建议优先选用B型北京希涛SAP。

2.4 SAP对水泥基材料的影响机理

为进一步探究SAP内养护水泥基材料的微观机理,结合前述强度和变形特性的分析,利用日本东京Hitachi S-4800扫描电子显微镜,在不同倍率下对北京希涛SAP、R2组和B-2组试样养护28天后的微观形貌进行观测,结果见图7和图8。

图7 SAP颗粒群和单体的微观形貌

从图7可知,20 000高倍镜下SAP颗粒单体呈现出不规则且大小不一的多边形,所以SAP吸水释水后在水泥基材料中留下的孔洞也有可能是不规则的形状,究其原因与SAP的组成成分和合成工艺有关。参考文献[14-15]可知,SAP吸水后出现团聚现象,这从微观层面证实预吸水SAP会发生凝聚。因此,SAP对水泥基材料强度及变形特性的影响试验均采用干掺方式。

对比图8(a)和图8(b)发现,基准组R2内部的微裂纹明显多于掺加0.2%B型SAP试样,这可能是因为水胶比较低,水泥在水化过程中产生C-S-H凝胶和少量的AFt,基准组的水化反应产物结构松散,B-2组SAP的吸水释水特性减少了内部的自收缩变形。从图8(c)可以看出,SAP释水后存在不规则孔隙,大约在300 μm,是因为SAP释水后提高了其附近水泥基材料的水胶比,促进了C-S-H凝胶和AFt的大量生成,SAP失水塌陷形成孔隙。从图8(d)可以看出,有机膜与孔隙壁之间存在有大量的AFt,簇状的C-S-H 凝胶和AFt呈不连续的三维网状结构,交错生长,使整个水泥石结构比较致密。随着龄期的增长,SAP在温度差作用下不断释水,增加了试样内部的湿度,缓解了干燥现象,避免了干燥裂纹的产生。综合分析整个水化过程发现,虽然SAP释水使结构内部出现不规则孔隙,但随着水化程度的深入发展,收缩微裂纹逐渐减少以及大量AFt的填充和膨胀对基体产生一定的正面影响,这从微观角度揭示了SAP对水泥基材料的强度增长机理和收缩变形特性。

图8 R2和B-2组水泥基材料的微观形貌

3 结论

(1) 降低水胶比可以提高水泥基材料的力学强度,以28天强度为例,R1组(水胶比0.34)水泥基材料的抗折强度和抗压强度分别比R2组(水胶比0.40)提高了11.36%和8.24%;两种类型的SAP均对水泥基材料的早期强度产生负面影响,对后期强度产生正面影响,以28天强度为例,两种SAP的掺入在一定程度上提高了其抗折强度和抗压强度,且掺量0.2%B型SAP提高的效果更加显著。

(2) 无论是否掺入SAP,R1、R2、A-4和B-2试件的温度均随着养护龄期的延长整体呈上升趋势,且前3天温度上升最快;A-4和B-2组试件前7天湿度处于上升阶段,且在第7天均出现释水现象,湿度补偿水泥浆体,缓解由于水泥水化产生的自干燥现象,减小自收缩,B-2组缓解湿度降低的效果更佳,28天试件内部湿度依旧高达92%以上。

(3) 水泥基材料7天伸缩变形量受水胶比的影响比较明显,降低水胶比会增大水泥基材料的收缩变形;掺加两种SAP均可以降低水泥基材料的自收缩率和收缩值,减少水泥基材料的收缩开裂。相同水胶比下,龄期28天时,A-4和B-2组水泥基材料收缩变形量相较于基准组分别降低了28.9%和42.8%。

(4) SAP颗粒单体呈现出不规则且大小不一的多边形,SAP吸水后出现团聚现象,SAP释水后提高了其附近水泥基材料的水胶比,失水塌陷形成孔隙,但生成了大量的C-S-H 凝胶和AFt,三维网状结构交错生长,提高了水泥石结构的致密性。