二氯甲烷污染物处理研究及工业设备应用

黄桂凤,李国平,许杭俊

1.兰溪市环境保护监测站,浙江兰溪,321100;2.浙江天乙环保科技股份有限公司,浙江金华,321000;3.金华诚乙环保科技有限公司,浙江金华,321000

0 引言

低浓度二氯甲烷废气通常采用吸附浓缩技术,根据废气是否较纯及回收价值,又可以用蒸汽脱附回收或热风脱附燃烧,但燃烧存在腐蚀性问题,通常采取蒸汽脱附冷凝回收。吸附过程中,活性炭纤维罐需要同时设置多个,确保运行时吸附罐依次轮流进入吸附、脱附、烘干三个过程,脱附系统采用一套蒸汽脱附及冷凝回收装置。废气中有机物在通过活性炭纤维孔隙时,会被吸附拦截,形成一层平衡吸附浓度,随着吸附量的增加,活性炭纤维会达到穿透点,此时出口浓度开始增加,再随着吸附,活性炭纤维孔隙会吸附饱满进入饱和。脱附一般选择穿透点位置进行脱附,采用热蒸汽进行脱附,将活性炭纤维孔隙内被拦截的有机物挥发出来,并引入后续的冷凝装置,通过冷凝后将水与二氯甲烷进行分层回收。但是二氯甲烷的沸点较低,降解产物又具酸性等特点,在活性炭吸附时会容易产生二氯甲烷二次挥发,在其表面无法稳定,从而引起吸附效率不稳定及吸附效果不佳的情况。且吸附浓缩技术投入大,运行费用也较高[1]。

高浓度二氯甲烷传统采取催化燃烧法或蓄热燃烧法进行处理,但二氯甲烷燃烧产物为氯化氢等酸性高温气体,此时废气具有极强腐蚀性,所选设备基本要选择不锈钢2205。采取蓄热燃烧工艺,二氯甲烷在800℃以上高温燃烧,会有产生二噁英的隐患。而采取低温催化燃烧,二氯甲烷废气产生的Cl-,对贵金属催化剂有毒害作用,无法长期稳定运行。

目前为了解决传统方法对中低浓度二氯甲烷的净化效率低、投入大、运行费用高、难以长期稳定运行的问题,开发出了一类中低浓度的“二氯甲烷污染物处理设备”,即“脉冲电晕等离子复合半干法吸收剂,二级吸收复合电氧化循环降解”设备。

1 技术原理

本废气处理系统主要工艺采用脉冲电晕等离子体复合吸收剂,同时协同电化学技术,实现二氯甲烷高效降解,利用二氯甲烷的氯元素产生强氧化剂及实现氯循环。

1.1 脉冲电晕等离子体技术

“等离子体”是在1830年左右被提出来的:在一定条件下,如放热、辐射、放电等,气体分子在电离过程中不断形成带电粒子,当粒子浓度达到一定值,就会产生导电流体,当正负电荷数相等时,此刻状态的气体就称为等离子体。等离子体被称为继固液气三态之后的第四种物质形态。即使等离子体是导电流体,但这些粒子不论在密度分布上还是在正负电荷数量上保持相对平衡,故等离子体在宏观上对外保持整体电中性[2]。

目前低温等离子体常用的气体放电形式主要包括:辉光放电、电晕放电、弧光放电、微波放电、介质阻挡放电等其他放电。电晕放电是利用非对称电极(如线-筒式电极),在常温常压下进行放电,随着峰值电压变大,电场强度也随之增加,当大于气体的电离场强时,气体就会发生电离与激励,气体随之放电击穿破坏绝缘环境,内阻减小,电流增加,当气体接触自持电流区后便马上发生极间电压变小,并同时发出伴亮光[3],这称为电晕放电。交流电晕、直流电晕和高频电晕是电晕放电的主要三种类型。

脉冲电晕等离子体技术是一项新发展的治理VOCs的技术,已被广泛研究,但涉及等离子体降解二氯甲烷的研究较少。

国内外研究学者针对脉冲电晕等离子体法降解废气进行了理论研究和长期实验,污染物的去除效果得到不断改善与提升,同时也设计出了不同类型的反应器。电晕的放电效果和废气的去除效果与电晕反应器的结构密切相关。目前普遍使用的脉冲电晕反应器有各种类型,典型的有三类:线—筒式、针—板式和线—板式三种类型。其中针—板式和线—筒式反应器主要应用于实验室研究;线—板式反应器适用于规模较大的中试研究。本工业应用选取了线—板式结构作为研究。

利用高压脉冲电源产生极窄脉宽且陡峭的电晕,在常温下电离空气中的水、氧气、二氧化碳等气体分子,产生非平衡的低温等离子体,从而可获得约5eV的高能电子。有机废气在这些高能电子的冲击、碰撞下,发生基元反应,产生大量极强氧化性物质。这些物质包括了以氧自由基、氢氧自由基、过氧化氢自由基等为代表的自由基,以臭氧为代表的高能活性粒子。这些强氧化性物质在与废气中的有机物接触、非弹性碰撞过程中,将有机物中的化学键进行断裂,从而完成氧化、降解等一系列复杂反应。污染物从原先的有毒有害大分子转化为最终的无毒无害的小分子物质,例如二氧化碳、水,从而实现了废气的净化。

1.2 电化学氧化技术

电化学氧化,简称电氧化,又称电化学燃烧,是重要的高级氧化技术,在废水及废气治理领域有很多研究及应用。电化学氧化技术是利用外部电源,将电能转换为强自由基,从而将废水中的污染物(包括溶解于水中的废气污染物)直接氧化降解为二氧化碳、水,以及部分简单有机物。此降解过程产生较少二次污染物,属于清洁处理工艺,国内外众多研究者对其也进行了广泛而深入的研究[4]。

电化学氧化技术具备以下优势:①电化学过程中,会产生大量氢氧自由基,可氧化水中的有机物,基本实现彻底降解;②整体系统可以实现无人值守,自动化程度高;③电化学装置与化学吸收法联合使用,可以有效地降解废气中的污染物;④可低压运行,能耗低,安全可靠稳定;⑤相对吸收法,更加经济绿色,无需添加化学药剂,可利用吸收液中废气成分,降低了成本。

电化学氧化按照电极反应机理的区别,又可以将其划分为间接氧化和直接氧化两种类型。间接氧化的反应主要是利用电化学反应产生的氧化剂(污染物与电极交换电子的中介体)使污染物降解形成无害物质。氧化剂分为催化剂和氧化中间产物,催化剂主要作为氧化还原媒质,中间产物是电化学反应形成的短期活性物质。当参与电化学氧化反应的循环水中存在Cl-时,会被羟自由基相继氧化形成ClO-,从而氧化降解水中的有机物。间接电化学主要是利用强自由基(·O、·HO2、·OH等)来降解废水中的有机物质,过氧化氢也是在该降解过程中产生的重要氧化物质。间接氧化法兼并了两种氧化原理,即阳极直接氧化和氧化剂氧化,因此处理效率大为提高。

直接氧化是通过阳极氧化的过程,将废水中的有机分子和部分无机分子进行氧化,从而转化为无害物质。该氧化过程有两种类型:第一,将有毒有害物质转化成无毒无害物质,即电化学转化;第二,直接将有机分子降解成H2O和CO2,即电化学燃烧。所谓电化学直接氧化,是将阳极端的表面作为反应载体进行氧化,其氧化过程及机理较为复杂多元,既有强自由基(如羟基)的参与氧化,也有电极表面的电子直接传递引起。阳极直接氧化工艺以电极为载体,作为氧化媒介,靠阳极的氧化作用直接氧化有机物。直接电化学氧化法已在印染和纺织废水处理中得到了成功应用。Kirk等研究指出,直接电化学氧化法对于苯胺染料有极好的降解效果,电解效率15%~40%,转化率可达97%[5]。

1.3 吸收技术

吸收技术是利用废气各种成分在特定吸收剂中溶解度不同,或其中某组分与吸收剂可以发生化学反应,从而达到去除污染物的废气净化技术,根据吸收原理不同,可以分为物理与化学两种吸收方法。物理吸收主要是一个气液接触溶解的过程,废气从气相转入到液相的扩散速度是吸收速率的主要影响因素,如用清水吸收处理含低浓度乙醇废气。化学吸收是利用废气中的污染物会与吸收液或其当中的物质发生反应(例如氢氧化钠溶液吸收氯化氢气体),吸收容量与循环水最大药剂浓度及总量,以及气液平衡条件有关。吸收速率主要与化学反应的速度与气液进入液相的扩散速度有关,如采用碱液吸收液对污水站酸性气体废气进行处理。

填料塔是一种重要的化学吸收处理设备,比传统的喷淋塔、旋流板塔等拥有更佳的吸收效果。以塔内的填料作为传质部件,确保气液两相充分接触。填料以散乱堆砌或规整形式布置于填料支撑架上,支撑架固定于塔壁及底部支撑架上。填料类型也有很多,有多面空心球、拉西环和鲍尔环等,在填料上方需要设置压板,防止随着系统运行,填料会被气流扰动,高低不一。循环水通过水泵将水送到塔顶各级布水管路,在高压雾化喷头的喷射下,将液体喷淋到填料上,并在填料上形成水膜。气体从塔底引入,与下落的水滴发生气液初步接触,再进入填料区,污染物被填料上的水膜捕获,同时发生两相密切接触传质。洗下来的水进入循环水箱,在循环过程中,不断进行化学反应,降解被捕捉的污染物。在填料塔的塔顶设置一道除雾脱水装置,被喷淋洗涤后的废气进入除雾层后,对其废气进行高效脱水,降低出口废气的含湿量,提高后处理设备的处理效率,同时也降低水汽大造成的视觉影响。

2 技术特点

与目前国内常用的VOCs治理方法相比较,本二氯甲烷处理技术具有以下优势:①中低浓度的降解效率比传统方法高;②主机为成套工业废气处理装置,等离子体后端配有喷淋塔,深度氧化技术进一步提高,二氯甲烷降解效率提升15%-30%;③本系统的自动化、智能化程度高,能耗及运行稳定性可以实时监控及调整;④循环降解,运行费用低;⑤脉冲电晕电源采取“火花监测”和“预测火花”方式的智能调控技术。

3 关键技术

3.1 高压高频脉冲电源智能调控技术

①采用“火花监测”和“预测火花”方式控制,系统根据电除尘内部工况变化,自动调节动态适应,将输出电压始终控制在瞬时工况下的火花始发点以下临界处,实现了连续场强最高化,同时,高频脉冲荷电方式,使电场一直处于“二次电子崩”和“流注初期”的最佳电晕状态。同时避免了火花放电所造成的能耗,实现了更大幅度的节能。由于其避免了火花放电产生的电腐蚀,使本体性能长期高效稳定运行。②输出的电压随着工况(电场内温度、湿度、废气浓度以及火花次数等)的变化,自动调节动态适应,使输出电压值稳定位于火花始发点以下临界区。③当出现火花时,系统自动判定火花情况,以最小最经济的调压模式降压或关断,防止火花产生,同时输出连续的临界高压,产生最理想的电晕放电,产生有效的高能电子。火花率自动捕捉计数,当数量超过定额时,会自动断开本室电源,实现电源自动保护,同时发出警报,提醒业主清理电晕反应器,能自动判断工作运行状态,并显示相应的工作指示灯,这可降低本体火花腐蚀,降低能耗。④净化单元采用抽屉模块式结构,组合灵活,有适应不同的处理风量及净化率要求的组合形式。

3.2 等离子体复合吸收+电氧化工艺技术

经研究表明,二氯甲烷在脉冲电晕等离子体的作用下,会被氧化形成HCl、H2O、CO2、部分二次污染物(CH3Cl、CCl4),为了促进反应效率,需要及时吸收废气中产生的HCl[6]。

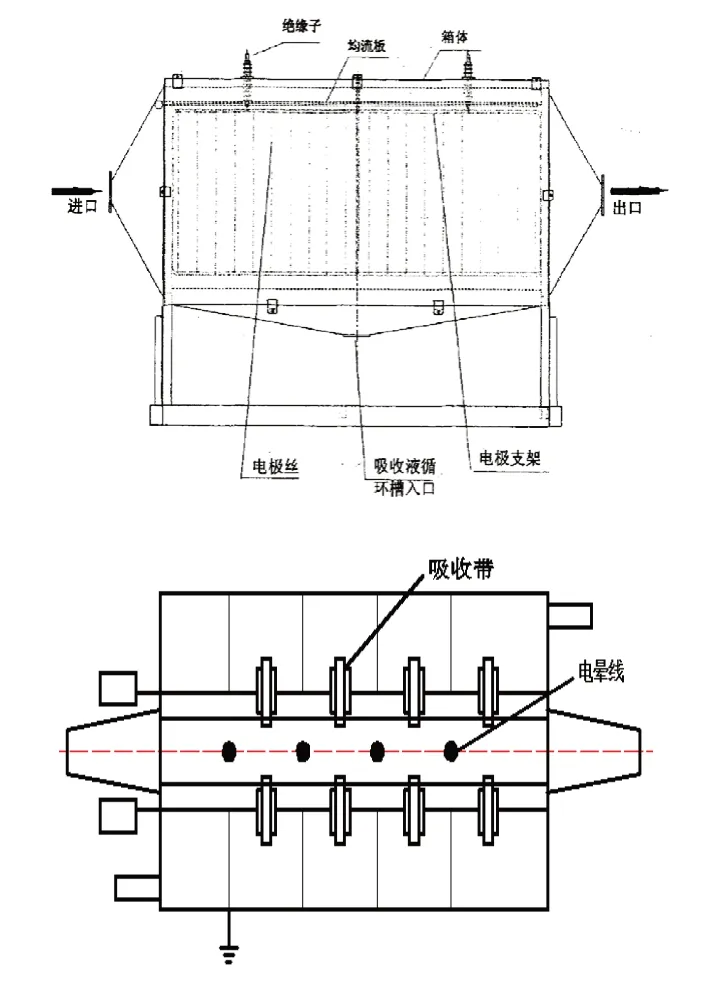

如图1所示,以脉冲电晕等离子体设备为主体,在等离子设备内部复合上半干法吸收剂(NaOH或CaOH),在电极板中间的电晕线两侧放置多条吸收带,吸收带底部浸泡在吸收液上,吸收液经电机作用转移到设备上部,流经均流板浸润在吸收板上,后经下部流入吸收液循环槽。NaOH或CaOH吸收液与等离子反应中产生的HCl及Cl2,接触后发生反应,转化为Cl-。

图1 板式等离子体复合吸收剂中式设备图

等离子设备采取卧室形式(水平进气、水平出气),外壳材质选择为PP或玻璃钢,放电极材质为S2205。设备底部设置有循环罐,循环液中添加NaOH或CaOH化学药剂,具体药剂及水添加量根据pH计及液位计自动添加,保证pH维持在12以上。

再通过循环泵将吸收液打回后端喷淋塔,形成含Cl-溶液。后续采取电氧化循环降解技术,多次电氧化确保二氯甲烷的高效降解。喷淋吸收液先过电氧化装置再进入塔内喷淋,发生电化学氧化。二氯甲烷废气在电氧化过程中,既有直接氧化参与,也有间接氧化过程。其中直接氧化法中有机物直接与阳极接触发生电氧化燃烧反应,有机物彻底降解为CO2、H2O等。间接氧化法中,Cl-转化为ClO-,形成强氧化剂,降解循环液中残余二氯甲烷,同时ClO-又还原为Cl-,进一步促进了二氯甲烷的降解[7]。

电化学氧化装置,阴阳极板均采用钌钛电极,配套电源使用SKD系列(30V/80A)直流稳压电源,工作时电压控制在15~20V左右,电流控制在40~60A左右,电源功率3.0kW。能够及时将循环液深度氧化,提高吸收效果,降低操作成本。

喷淋塔塔体包括废气进出口、气体分布装置、检修人孔、循环水槽、支撑结构及填料格栅等结构。塔体材质选用玻璃钢、901树脂,塔内喷淋管路和喷嘴均采用不锈钢316L制作,填料采用聚丙烯鲍尔环。喷淋塔层之间每层水箱及下端填料层均设观察孔。考虑到喷淋管路清洗及更换喷淋嘴的便捷,设备喷淋主管采用环形设计,塔体均匀分布6根喷淋支管,喷淋支管与塔体连接处采用法兰连接,以达到更换与拆卸便捷目的。

处理系统使用pH仪监测吸收液的pH值,并设置pH探头和加药泵联动,实现碱药剂自动加药;氧化药剂次氯酸钠溶液因为是利用废气中的二氯甲烷循环使用,不需要外部补充,同时随着系统运行,会不断产生氯化钠盐分,为了避免吸收液盐分过高而造成填料堵塞,所以系统运行一定周期后必须更换新的吸收液。

为了提高处理系统的氧化能力,加大电化学氧化装置处理能力,增加废气处理效果,喷淋塔内使用的喷淋液、等离子体吸收液、电氧化反应液均需采取循环使用,即吸收液→喷淋液→反应液→分流到喷淋液与吸收液,进一步提高了二氯甲烷净化效率。

4 结论

为解决传统方法降解含二氯甲烷的有机废气不彻底、降解效率低、催化剂中毒等问题,根据多年的实验数据及工程经验,开发出一种“脉冲电晕等离子复合半干法吸收剂,二级吸收复合电氧化循环降解”设备,解决了传统方法难以保证二氯甲烷较高去除率的问题,比传统低浓度工艺提高了15%~30%的降解效率。并且具备自动化程度高、反应可持续及长期高效稳定运行等特点。