基于PLC和OPC技术的液冷型PEMFC热管理控制系统设计

刘德波

黄河科技学院,河南郑州,450006

0 引言

质子交换膜燃料电池(PEMFC)因其高效、清洁、环保而广泛应用于新能源汽车领域中[1]。电堆温度影响着液冷型质子交换膜燃料电池的气体传输特性、膜的含水量、输出特性以及其工作年限[2-3]。在PEMFC系统运行时,大量的能量以热能方式损耗。为维持电堆运行温度的稳态与适当的电堆内温差[4-5],必须运用合适的温度控制策略,及时排出电堆内部过剩的热能,进而确保电堆能运转稳定。

为保障PEMFC能安全、可靠、高效地运行,需要有专门的PEMFC控制系统实时监测电堆的运行参数。一个完善的PEMFC控制系统通过收集、分析、处理数据,保证系统运行无异常,且当系统产生故障时,也能快速做出响应。PEMFC控制系统在某种意义上明确了PEMFC系统的实用化与商业化水准,研发出合适的PEMFC控制系统是PEMFC产业化所面对的重大项目。当前有诸多研究机构对PEMFC的研发已有大量成果[6-7],但整个系统的标准还未完备。应对不同类别的燃料电池,这些文献开发了各自的测试系统,能确保PEMFC调控的需求,实施燃料电池的开启、停止及安稳地运转,对象集中在空冷型燃料电池测控系统。与空冷型燃料电池相比,液冷型燃料电池的调控系统的要求更为严苛与精准,且不同类型的燃料电池的调控系统迥然不同。

应对液冷型PEMFC,考虑不同策略优缺点和燃料电池运行参数调控需求,本文构建了液冷型PEMFC测控平台。因构建的液冷型PEMFC热管理试验平台无法直接模拟电堆功率,故通过在Matlab的Simulink中构建电堆动态数学模型来模拟功率,应用OPC技术实现Matlab与PLC的实时通信与数据传输。

1 液冷型PEM FC系统

1.1 液冷型PEM FC系统构成

液冷型PEMFC系统见图1,由电堆、供空气系统、供氢系统、热管理系统及加湿系统等组成。

图1 质子交换膜燃料电池系统结构

1.2 液冷型PEMFC热管理系统的结构

本研究液冷型PEMFC热管理系统见图2,由电堆、循环水泵、散热器、节温器、冷却水管道、PLC及诸多传感仪表等构成。

图2 液冷型PEMFC热管理系统结构

冷却水泵和散热器风扇能控制电堆温度,其工作原理是依靠调节散热风扇的电压来控制电堆入口温度,调整冷却水泵的频率控制冷却水进、出电堆温度之差,冷却水泵和散热风扇间协同调控来确保电堆运行温度的安稳。

节温器把循环水分成大小循环,并依据节温器的温度调控特点,在节温器内冷却水在50多摄氏度时,依据其温度大小自动开启或关闭阀门,自动调控两支路冷却水的流量。在经过节温器的循环水温降至50℃以下时,冷却水经过水泵出口由节温器支路抵至电堆入口,循环水无需通过散热器;在节温器内的循环水温升高至50℃左右时,节温器阀门逐步开启,散热器旁路的流量逐步增加,开启散热器风扇强迫空气对流来强化散热性能,节温器旁路冷却水的流量逐步降低,大小循环管路均有冷却水流动;伴随温度的升高,即循环水温大于60℃,节温器阀门全开,这时节温器支路封闭,循环水由散热器旁路形成大范围循环。节温器可自主调控冷却水循环通道的功效,能加速燃料电池系统开启进程的增温速率,使得电堆快速进入至正常运行态,能极大提高热管理系统的效率。

2 测试系统的硬件

控制系统主要由工控机、数据采集卡及上位机软件等构成。工控机依靠数据采集卡与外部设备联接,外连设备信号依靠数据采集卡切换成数字信息传输给工控机来展示与分析;工控机的数字信息由数据采集卡处置后转变成数字信息来调控外连设备。单片电压收集系统与电子负载分别依靠串口通信与工控机实行信息交换。测试系统硬件结构见图3。

图3 控制系统硬件结构图

3 测试系统软件

3.1 PLC软件控制流程

PLC依靠与上位机软件的实时数据交换来监控实验流程。PLC上电开启后,进至初始化模块,各标志位、控制位、警告位及报警位复位,初始化终结,进至空闲态。实施空闲态是为确保风扇、水泵关闭,检验各项参数有无异常,判定环境能否适宜,若环境有反常,则置位对应报警或警告位,告知上位机软件停止开机。初始化与空闲态的流程图见图4(a)和(b)。

图4 PLC初始化和空闲态流程图

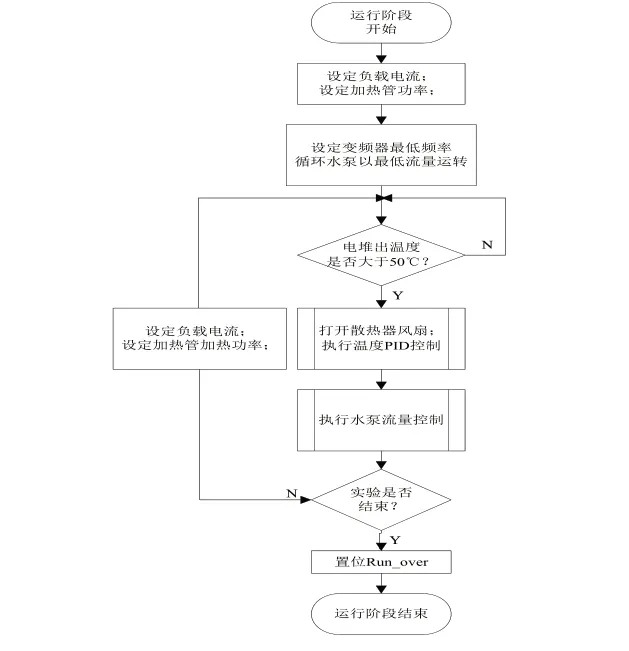

初始化完毕后,PLC正式开启进至运转状态,人机窗口维持实时工作,实时监控加热器功率、电堆进出口温度、散热器出口温度、循环水流量与压力等指标有无异常,可设置水泵电机的频率、散热器风扇的电压与PID等重要指标。当监测发现加热器接通电源,发现加热功率,PLC当即开启循环水泵,设置电机最小频率的水泵,最低流量的冷却水流动,依据实验需求设定相应参数,进到实验测试进程,系统运行阶段流程图见图5。

图5 系统运行阶段流程图

将系统非正常状况划分为警告与报警,系统发现任一非正常状况时,先手动断开加热器电源,若出现警告信号,依照正常停机程序经略微延长后再停机;若出现报警信息,系统实施立刻停机流程,保护系统免遭损害。

结束运行状态后,实施停机程序,为不损害系统性能,使系统寿命延长,须实行合理的停机措施:先手动切断加热器电源,后台监测发现加热器电压是0的信息时,当电堆出口温度>50℃,维持散热器运行至出口温度<50℃,后延迟一分钟将水泵关闭,整个系统会停止运行,系统停机流程见图6。

图6 系统停机流程图

3.2 人机界面软件设计

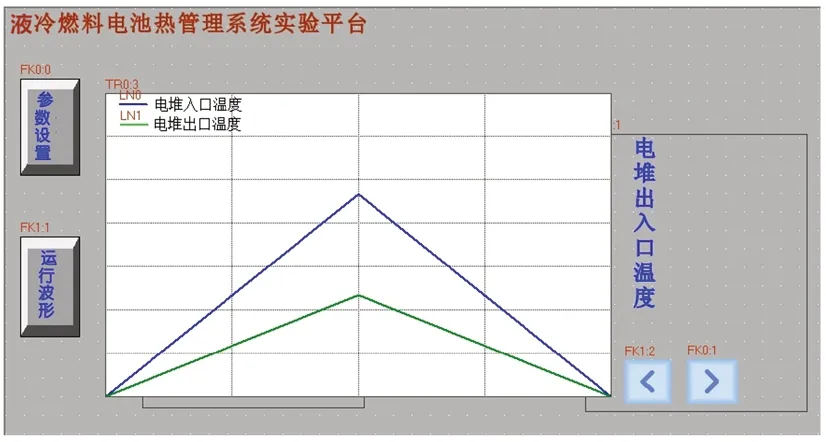

采取专门的组态编辑软件FD2000编制人机交互界面,设置了三个主要的功能,第一个是人机界面首页,也是实验数据的展示界面,见图7,可在线展示各项数据的采集信息,将所需的实验数据存至SD卡中,以便深化分析与处理。在首页的左侧可点击两个按钮,可开启参数设置与工作波形窗口。第二个为参数设置窗口,见图8,左边可设置水泵电机频率监控水泵转速、散热器风扇电压控制风扇转速;右边可设定散热器风扇的PID参数,可依据调控需求设置PID的三个参数,以便实时控制温度。第三个为工作波形界面,见图9,可便捷观测系统变量的改变态势,依据需求分别设定电堆进出口温度、散热器出口温度、散热器旁路流量、节温器支路流量及风扇电压等工作波形的小窗口,可依靠右下侧的“<”与“>”按键展示各运行波形窗口。

图7 人机界面首页数据显示

图8 人机界面参数设置

图9 人机界面运行波形

3.3 基于OPC技术的PLC与Matlab实时通信

3.3.1 OPC通信技术

运用OPC技术明确OPC服务器与OPC客户端,其中服务器对象、组对象及数据项对象组成OPC服务器[8-9],采集仪表的数据信号,依靠OPC串口把信号传送至OPC客户端,OPC客户端负责处置OPC服务器给予的信息,反应至OPC服务器。OPC构架与服务器层次关系见图10。

图10 OPC构架与服务器层次关系图

OPC客户端信息访问程序为OPC工具箱,提供服务器与客户端相互衔接的通信体系,依靠OPC工具箱可链接到任一OPC数据服务器,实施对链接的OPC服务器数据读写功能[10-11]。

SIMATIC NET是智能化合成体系中给予的一个开源的通信体系,可实现设备仪表、PLC、服务器和PC的联网通信,其包含OPC服务,是客户端访问服务器的软件。当上位机程序无法直接链接PLC时,可依靠SIMATIC NET OPC服务链接上位机与PLC,实行基于OPC技术的上位机与PLC的实时链接。

3.3.2 通信系统的结构设计

构建的液冷型PEMFC热管理测试系统中以西门子的S7-1200PLC为控制器。PLC不能实施繁杂的逻辑计算,阻碍控制算法在PLC中的运用[12]。可在Matlab中的Simulink组件中模拟电堆功率。运用OPC技术实施Matlab与PLC的实时链接,通信系统的结构设计见图11。Matlab依靠OPC通信协议获取PLC收集的信号,在Simulink中计算模型后依靠OPC协议将产出量传输至PLC来对系统进行监控。

图11 OPC通信系统结构设计

3.3.3 PLC与Matlab通信的施行

使用PLC编程软件STEP7对SIMATIC PC站进行组态,见图12,SIMATIC NET对PC站实行设置并定为OPC服务器,依靠以太网与PLC实施通信联络。在MATLAB中开启OPC工具箱,在Simulink中加入服务器与客户端,将SIMATIC NET设定的参数加入至客户端,进而实行MATLAB与PLC的实时链接。

电堆电流为模型输入变量,电堆输出功率为输出变量,流量伴随功率函数依据模拟的实时数值获取相应的循环水流量。在Simulink中获取OPC Write、OPC Read及OPC Configuration板块,将循环水流量加入至OPC Write板块,依靠OPC技术与PLC进行实时读写操控,OPC通信的构建见图13。

图13 OPC通信的电堆动态模型

4 实验验证与分析

4.1 液冷型PEMFC热管理测试系统

构建的液冷型PEMFC热管理测试系统实验装置见图14。用S7-1200PLC对数据信息进行采集和控制,系统其余部分由交流水泵、节温器、散热器以及各类传感器等组成。相关实验参数见表1。

图14 液冷型PEMFC热管理测试系统

表1 实验参数

4.2 流量跟随电流控制方法实验

冷却水流量与散热风扇电压改变趋势见图15,冷却水流量能极快调整至适宜的数值,与电堆电流的动态改变趋势成一定比例波动相近,流量的震动较小,提升了循环水的流量对电堆产热反应速率与精准度,大大削弱了传统控制方法中流量的晃动与流量随功率剧烈震动情形,散热风扇电压震动也显著降低,变化趋于平缓,极大降低了水泵与风扇的耦合效果。

图15 流量伴随电流的冷却水流量与风扇电压

冷却水出入口温度与温差改变见图16所,循环水出入口温度的过冲量与震动显著降低,均能高速抵达至设置值并保持稳定,冷却水出口温度平稳性能获得显著提高,温差也更平稳。电流流量伴随电流控制方法使电堆温度改变更稳定,本次实验获得了良好的控制效果。

图16 流量伴随电流方法冷却水出入口温度与温差

5 结语

本文从热管理控制系统的功效与实验要求着手,构建了满足要求的基于PLC的液冷型PEMFC热管理控制系统测试平台。编制了PLC软件初始化、空闲态、运行态及停机进程的程序,开发了简洁的人机交互界面;运用OPC技术实施PLC与MATLAB间实时链接,处理了流量伴随电堆电流温度控制方法的试验测试难题,构建的热管理系统测试平台为展开热管理系统相应检测与试验给予了一定支撑。实验结果说明,该测试平台运转平稳,具有良好的控制效能,为液冷型PEMFC的机制研发与控制方法的优化设置提供了一定的基础。