煅烧蒙脱石调控水泥水化过程及力学性能研究

宋鲁侠,段平,黄敏,程娟,董运超,彭扬友

(1.湖北第二师范学院建筑与材料工程学院,武汉 430205;2.中国地质大学(武汉),武汉 430070;3.湖北省交通运输厅,武汉 430030)

1 引言

我国是水泥生产大国,且自20世纪80年代超过苏联一跃成为世界第一水泥生产国之后,水泥产量逐年增高,远超其他国家,近年来年产量保持在20亿吨以上,人均水泥产量仅低于阿联酋。硅酸盐水泥生产过程中需要对石灰石煅烧得到生石灰,这一过程会产生CO2,加上生产水泥量以亿吨计算,所以水泥生产产生的CO2量是一个非常恐怖的数值。每生产1t水泥就排放出约1~1.2t CO2、0.86kg SO2、1.75kg NOx和10kg的粉尘,水泥行业的CO2排放占据CO2总排放的5%~7%。[1]我国水泥的能耗、碳排放等指标平均水平已经优于欧美等发达国家,可以比肩日本等水泥工业技术先进的国家,余热利用率已远高于其他国家。[2]但是我国正处于“十四五”规划的重要发展阶段,2020年整体迈入了小康社会,计划到2035年基本完成现代化,基础建设与高精尖科技仍然需要材料人的进一步努力。根据国际能源署可持续发展委员会的预测,中国的水泥产量在未来会呈下降趋势,但仍然保持在较高水平。[3]Schneider等人预测的水泥生产量的未来走向[4]如图1.1所示。

可预见地,未来15年中国水泥的生产量仍会保持较高水平,这在全球变暖形势日益严峻、国际社会普遍关注中国水泥碳排放的今天,急需寻找更好的方法以减少碳排放。用辅助胶凝材料替代部分硅酸盐水泥熟料是一种非常有效的方法,可以减少高达30%-40%的CO2排放。辅助胶凝材料如果用于生产水泥,则称为混合材料;如果直接加入混凝土中,则称为混凝土掺合料或矿物掺合料。因此,辅助胶凝材料也可以称之为水泥替代材料,通常有助于混凝土强度的提高。[5]辅助胶凝材料的使用,如矿渣或粉煤灰,都可以替代硅酸盐水泥。当使用这些材料时,不需要额外的煅烧,这就使每吨胶凝材料的CO2排放量显著减少,同时也回收再利用了工业副产品。[6]

其作用原理主要是填充效应,辅助胶凝材料可以填充水泥硬化浆体之间的毛细孔,使整个体系更加密实,更加坚固。[7]从化学反应来看,在水泥水化过程中,辅助胶凝材料和氢氧化钙的火山灰反应导致了更多的结合相的形成,减少了水泥浆体中的孔隙空间,提高抗压强度。

大量研究表明,采用辅助性胶凝材料取代水泥,不仅能减少水泥用量,降低成本,而且提高了混凝土性能。粉煤灰、矿渣和硅灰是较为传统的辅助胶凝材料,对这些材料的研究也较为深入全面。一般认为,硅灰的活性最高,粉煤灰的活性最低。但硅灰的需水量比较大,且来源很有限,价格昂贵,不适合大量用于混凝土工程。近年来,人们发现煅烧黏土在保证较低成本的同时,能得到较为良好的性能,并进行了较多的研究。[8]-[9]

蒙脱石是非金属矿物膨润土的主要成分,其结构为硅氧四面体层和铝氧八面体层比例为2∶1型的层状结构,为块状或土状。蒙脱石的晶体结构如图1.2所示,由图1.2可知每三层结构重复一次,这三层从上到下分别为硅氧四面体层、铝氧八面体层、硅氧四面体层[10],层间结构较为蓬松,具有较高的吸水膨胀能力,水分提供了离子交换的环境,如果交换离子为Ca2+,则为钙基蒙脱石,同样地,如果交换离子为Na+,则为钠基蒙脱石。

图1.2 蒙脱石晶体结构

蒙脱石的地下储藏非常丰富,用途也多种多样,人们将它的特性运用到化学反应中以产生吸附作用和净化作用。[10]我国具工业价值的蒙脱石矿床多产于中生代火山岩系中,一般说蒙脱石外观形态多是说膨润土原矿,其晶体结构为单斜晶系。薄片中为负突起,平行消光,正延性,二轴负晶,是碱性介质中形成的外生矿物、火山灰及凝灰岩的风化分解产物,是构成斑脱岩、膨润土和漂白土的主要成分。

2 实验

2.1 主要原料

本实验所用到的主要实验原料如下:

(1)硅酸盐水泥

本实验采用的硅酸盐水泥物理性能如表2.1所示,化学成分如表2.2所示。

表2.2 水泥的化学成分

表2.1 水泥的物理性能

(2)蒙脱石

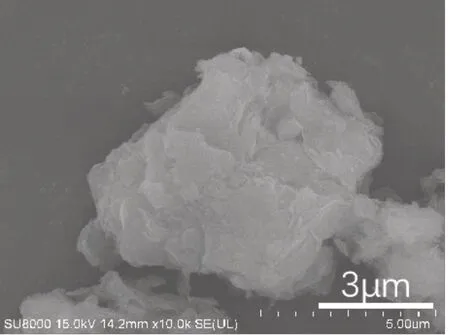

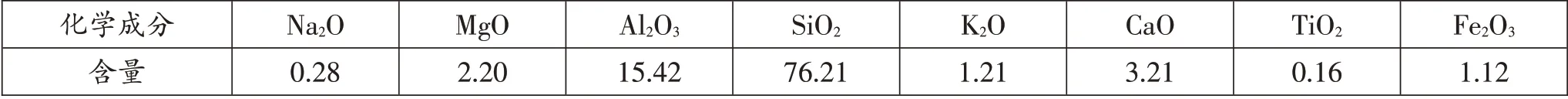

实验采用的蒙脱石由河北省石家庄灵寿县康泰矿产品加工厂生产,纯度大于99%,粒径小于0.048mm,化学成分如表2.3所示,蒙脱石煅烧前的微观形貌如图2.1所示。

表2.3 蒙脱石的化学成分

图2.1 未煅烧的蒙脱石SEM图

2.2 试样的制备

2.2.1 煅烧蒙脱石的制备

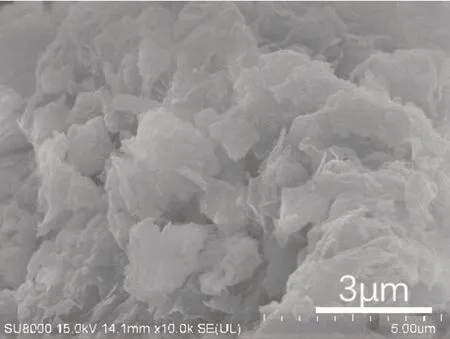

将蒙脱石在750℃下煅烧,升温速率为5℃/min,煅烧2小时后冷却至室温,得到试验用的煅烧蒙脱石(calcined montmorillonite,CMT)。化学成分如表2.4所示,微观形貌如图2.2所示。通过对比煅烧前后的SEM图,可以发现,蒙脱石在经过750℃煅烧处理后,结构变得蓬松,聚集的蒙脱石束也分离开来。

表2.4 煅烧蒙脱石的化学成分

图2.2 煅烧后的蒙脱石SEM图

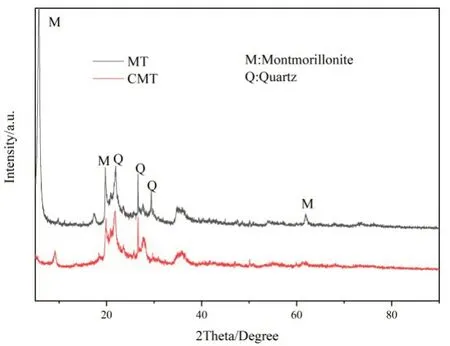

蒙脱石煅烧前后的XRD图如图2.3所示。由图2.3可知:煅烧前样品中存在蒙脱石和石英相,经过750℃煅烧处理后,蒙脱石的结构被破坏,特征峰也全部消失,而石英晶体随着温度的变化也产生了晶体结构的变化。

图2.3 蒙脱石煅烧前后的XRD图

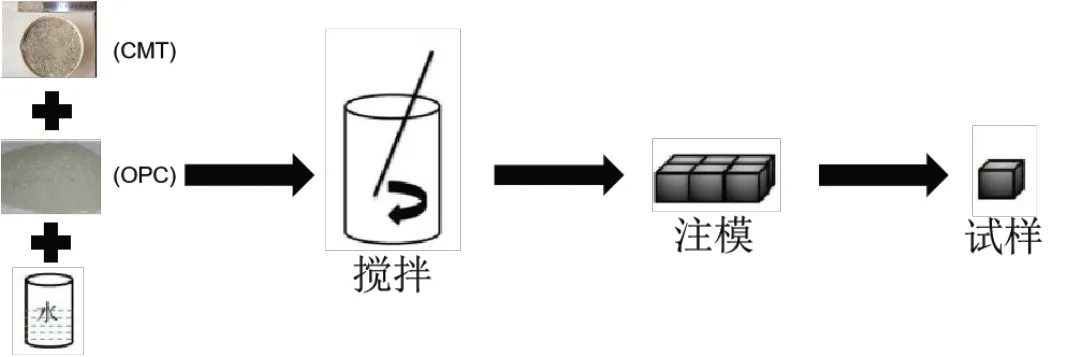

2.2.2 掺入煅烧蒙脱石的水泥试样制备

蒙脱石水泥试样制备流程如图2.4所示,按照表2.5中的配比称量原料倒入搅拌锅中,并按水胶比0.4的比例加入蒸馏水。将搅拌锅放置在水泥净浆搅拌机上进行搅拌,注入40×40×40mm3的硅胶模具,将模具放到振动台震荡,将模具放置养护箱中24小时脱模,再放入试件养护箱中养护至规定龄期,进行抗压强度、XRD、SEM等测试。

图2.4 OPC-n%CMT试样制备流程图

表2.6 OPC-CMT试样原料配比

2.3 性能表征

实验采用AXS D8-Focus型X射线粉晶衍射仪进行物相分析。采用恒温量热法(TA/TAMAIR-8)测定水化过程中的热演化,温度为25℃,持续时间为72小时。采用直径60mm的截锥圆模进行水泥净浆流动度测试。初凝时间及终凝时间试验依据国家标准《水泥标准稠度用水量、凝结时间、安定性检测方法》进行。试验测试温度20±2℃,相对湿度大于50%,净浆养护温度20±1℃,相对湿度大于90%。采用场发射扫描电子显微镜(FESEM,日本,Hitachi S4800)对样品的新鲜断面进行微观形貌分析。力学性能试验依据国家标准《水泥胶砂强度检验方法(ISO法)》进行。

3 结果与讨论

3.1 抗压强度分析

煅烧蒙脱石-硅酸盐水泥体系3d、7d、28d的抗压强度测试结果如图3.1所示。由图3.1可知,掺入煅烧蒙脱石的试样早期抗压强度低于未添加煅烧蒙脱石的试样,而在7d时抗压强度有较高提升,已经略高于未掺蒙脱石的试样,在28d掺入2%、4%、6%、8%、10%煅烧蒙脱石的试样抗压强度比未掺蒙脱石的试样分别提高了2.8%、9.6%、13.6%、18.8%、15.8%,煅烧蒙脱石掺量为8%时,抗压强度最高。

图3.1 OPC-n%CMT试样在3d、7d、28d的抗压强度

掺入煅烧蒙脱石的试样,早期力学性能低于未掺试样,而后期力学性能逐渐提高并高于未掺试样,这是因为煅烧蒙脱石火山灰活性不高,且具有吸水性,导致孔隙率增加,后期随着水化反应的进行,结构变得密实。[11]-[12]又因为煅烧蒙脱石颗粒较小,结晶位点相对较多,试样随着反应的进行结构会更加紧密。

当煅烧蒙脱石掺量为10%时,煅烧蒙脱石-硅酸盐水泥试样在28d时的抗压强度出现降低趋势,这表明水泥的纤维分布情况会随着配比的改变而改变,低于最佳掺量时,反应物不足以填充满空隙,而高于最佳掺量时,反应物流动性会降低,纤维分布情况无法达到最佳,对力学性能均有不利影响,所以过量地煅烧蒙脱石并不利于水泥基强度的发展。

综上所述,煅烧蒙脱石掺量在8%时,促进水泥的水化反应,试样结构最为致密,水泥抗压强度最高。

3.2 流动性能分析

煅烧蒙脱石-硅酸盐水泥体系流动度如表3.1所示,由表3.1可知,水泥浆体的流动度随着煅烧蒙脱石掺入量的增加逐渐降低,结果表明煅烧蒙脱石容易吸收水分,使流动性降低。同时,水分的流失使试样在前期的空隙增多,导致前期力学性能下降,这与抗压强度得到的结果是契合的。

表3.1 OPC-CMT水泥浆体的流动度

当煅烧蒙脱石作辅助胶凝材料掺入水泥中时,一方面会吸收水分,浆体中自由水的含量减少;另一方面,在静电引力和范德华力的作用下,水化硅酸钙、氢氧化钙、水化硫铝酸钙以及水化铁酸钙等粒子更易发生互相吸引而团聚,增加了絮状物和网络结构,增大了搅拌的阻力,最终使得水泥浆体的黏度增加。[13]

填充在微观颗粒之间的液相是充满Ca2+和OH-的溶液[14]所以水泥在水化反应前期,空隙中的离子浓度和pH值都较高。蒙脱石是黏土矿物,在煅烧后具有带负电的表面和带正电的边缘,这就使得煅烧蒙脱石掺入水泥后,更容易与水泥水化产生的Ca2+和OH-接触并团聚。又因为与普通硅酸盐水泥浆体相比,煅烧黏土的加入会使浆体剪切破碎后的恢复速率非常快,特别是在早期龄期(0和120 s)。又因为粘土的高吸水性,或者粘土和钙矾石之间可能的相互作用,在所有浆料中,较高的剪切导致较长的松弛时间,随着时间的推移,这种效应变得更加明显,这也间接导致了流动度的下降。[15]

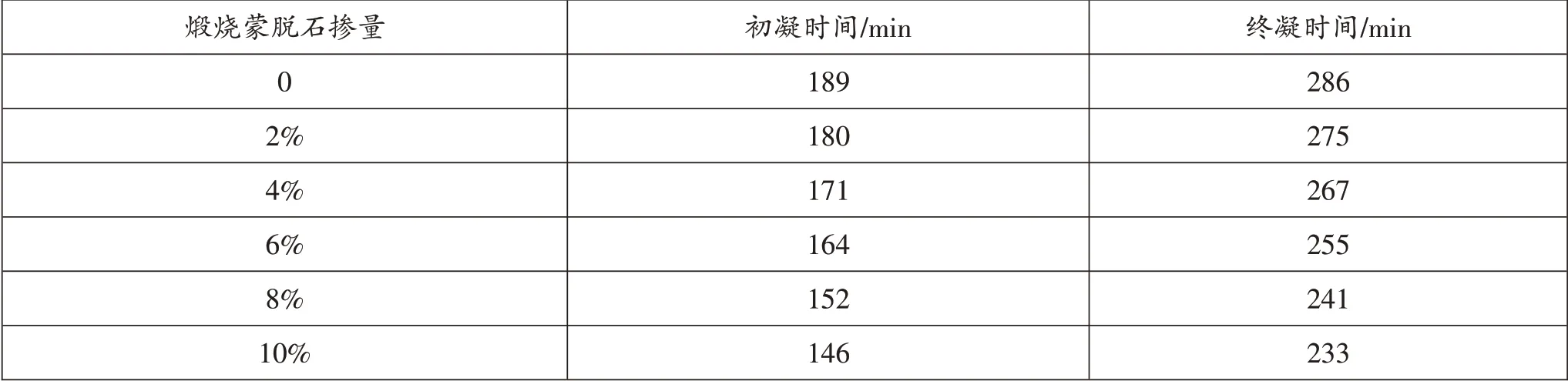

3.3 凝结时间分析

煅烧蒙脱石-硅酸盐水泥体系凝结时间如表3.2所示。水泥的水化可以简单分为三个阶段:(1)钙矾石(AFt)形成期;(2)硅酸三钙水化期;(3)结构形成和发展期。一般说来,水泥水化形成的钙矾石为柱状晶体,溶解度极低,会在水泥颗粒表面形成完整的晶体薄膜,阻碍水分子的扩散,进而延缓水泥颗粒尤其是C3A的继续水化,延长了水泥浆体的凝结时间。[16]当硅酸盐水泥中掺入煅烧蒙脱石,一方面,煅烧黏土吸收水分,加快水泥浆体的凝结速度。另一方面,煅烧蒙脱石带正电荷,会与带负电荷的钙矾石发生絮凝作用,同样会加快浆体凝结速度。所以,随着煅烧蒙脱石的掺入量的增加,水泥浆体的凝结在加快,初凝和终凝时间减少,且随着煅烧蒙脱石掺入量的增多,其凝结速度越来越快。

表3.2 OPC-n%CMT试样凝结时间

综上表明,掺入煅烧蒙脱石使水泥浆体的流动性降低,凝结速度加快。并且随着掺量的增加,水泥浆体的流动性逐渐降低,初凝时间和终凝时间逐渐减少。

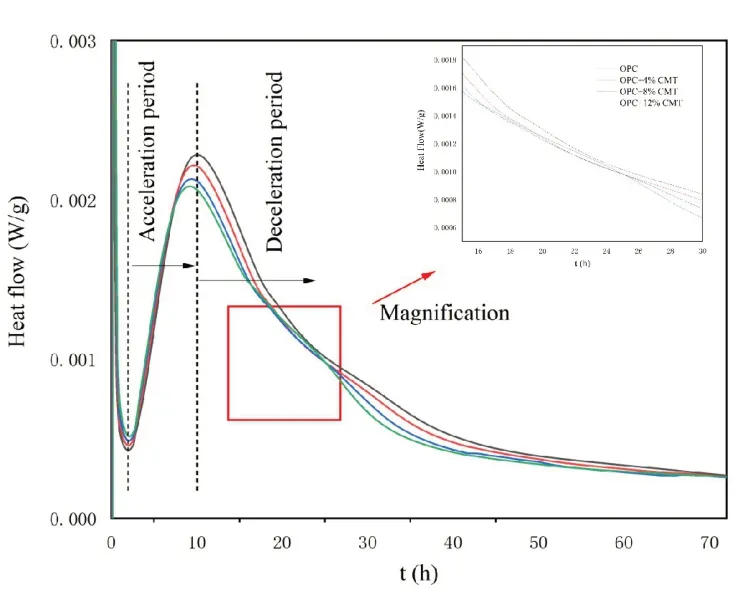

3.4 早期水化动力学

在25℃下通过等温量热法测得不同煅烧蒙脱石掺量的样品在早期水化过程中的放热量如图3.2所示,黑、红、蓝、绿4条线分别代表煅烧蒙脱石掺入量为0%、4%、8%、12%时的样品放热量。由图3.2可知,在水泥加水后即刻形成第一个放热峰,这是因为C3A水化速率最快,反应迅速、放热快,这一过程仅持续几十分钟。之后近10个小时,C3S开始水化,放出大量的热,形成第二个放热峰,这一阶段为加速期。加速期之后为减速期,水化放热速率降低并逐渐趋于稳定。

图3.2 不同煅烧蒙脱石掺量的样品放热量与时间的关系图

随着煅烧蒙脱石掺入量的增加,前期水化反应物减少,更快到达第二峰,并且第二峰的峰值降低。当煅烧蒙脱石掺入时,在15-25h左右会出现一个小“峰肩”,代表出现了新的放热反应,一般认为这是由钙矾石(AFt)转化成单硫型水化硫铝酸钙(AFm),形成AFt/AFm相而引起的。[17]对照空白组并未发现明显“峰肩”,从放大图上看出,掺入煅烧蒙脱石的比例越高,“峰肩”越明显,说明煅烧蒙脱石与钙矾石发生絮凝后,被钙矾石包裹的C3A暴露出来并重新溶解,形成钙矾石。

在减速后期,掺入煅烧蒙脱石的试样水化热曲线逐渐接近空白组,表明煅烧蒙脱石在70h后水泥水化反应中更有效。辅助胶凝材料的掺入降低了水化硅酸钙凝胶的钙硅比,增加了硅链的平均长度。在煅烧蒙脱石存在下,形成了以低钙为特征的致密体系,并不是所有的水合物都处于热力学平衡状态。

3.5 物相分析

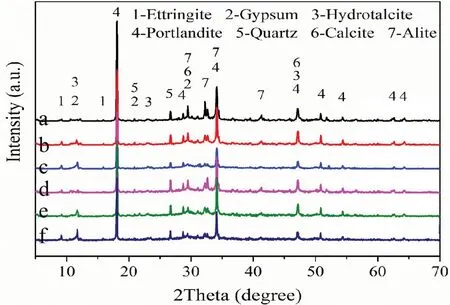

掺入8%煅烧蒙脱石的试样及未掺煅烧蒙脱石的空白试样的3d、7d、28d的水化产物XRD如图3.3所示,由图3.3可知:掺入煅烧蒙脱石并没有产生新的特征峰,说明煅烧蒙脱石并不影响水化产物的组成物相。[17]在水泥水化的前期,氢氧化钙的衍射峰较强,随着龄期的增加,其衍射峰逐渐减弱。掺入煅烧蒙脱石的试样氢氧化钙含量比未掺试样低,一方面是因为煅烧蒙脱石掺入导致硅酸盐水泥原料减少,另一方面是因为煅烧蒙脱石具有火山灰效应,其中包含的大量硅铝活性成分能与氢氧化钙反应,生成C-S-H凝胶等物质。在3d、7d、28d时都有未参与水化的C3S,但是其衍射峰强度不断在减弱,并且部分衍射峰趋于消失,结合水化热曲线的趋势,证明在3d后的水化在缓慢地进行。

图3.3 掺量0%、8%煅烧蒙脱石-水泥3d、7d、28d的水化产物XRD图

3.6 微观结构

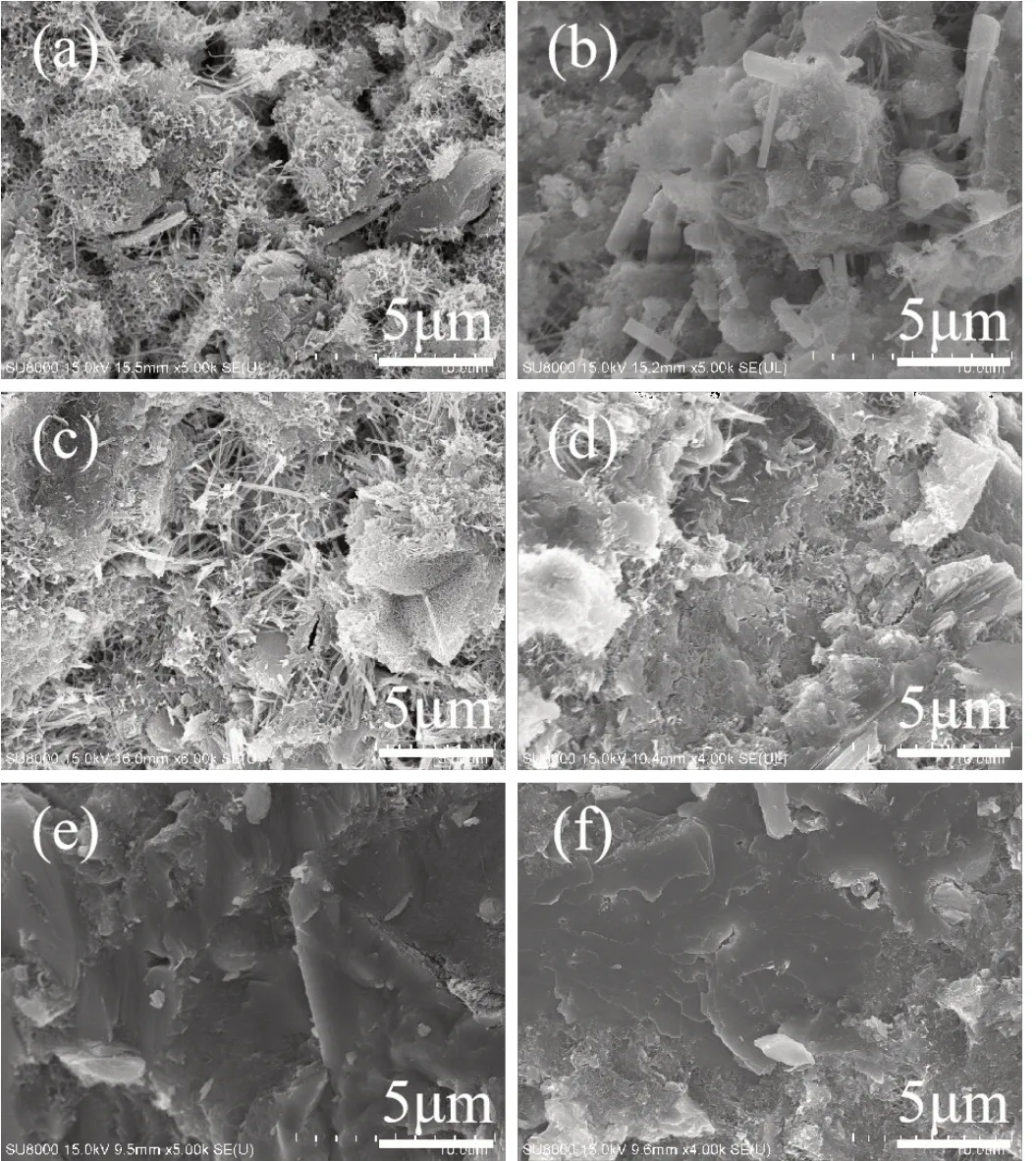

掺入8%煅烧蒙脱石的试样及未掺煅烧蒙脱石的空白试样的3d、7d、28d的微观形貌如图3.4所示。

由图3.4可知,在3d、7d的水化过程中,仍存在大量未水化的原料颗粒,结构中也有很多毛细孔,未掺入煅烧蒙脱石的水泥试样中可以看到亮度较高的针状和棒状的钙矾石结构以及逐渐长大变厚的层叠状氢氧化钙。而掺入8%煅烧蒙脱石的水泥石试样在3d时未见明显的钙矾石,与XRD图谱显示结果吻合。从3d到7d,空白试样除了水化产物填充了部分孔隙外,并没有大的变化,而掺入8%煅烧蒙脱石的试样有明显的改变,其表面不再有物质团聚,而变得较为平整,并且产生了大量絮凝结构。粘土产生的絮体是高度稳定的絮体,具有很强的颗粒间键,能够防止絮体破碎和絮体侵蚀。[18]在28d时普通硅酸盐水泥中形成的水化硅酸钙凝胶和与辅助胶凝材料混合形成的水化硅酸钙凝胶之间非常显著的差异。前者是显得层次分明的“条纹”,后者则更像一个平滑的整体。

图3.4 未掺入煅烧蒙脱石的水泥试样(a),(c),(e)和8%煅烧蒙脱石掺量的水泥试样(b),(d),(f)3d、7d、28d水化产物的微观形貌

4 结论

(1)煅烧蒙脱石的掺入对水泥的力学性能有积极影响。虽然掺入煅烧蒙脱石的水泥试样早期抗压能力会有所下降,但随着水泥水化反应的进行,结构致密度提高,掺入煅烧蒙脱石的试样抗压强度会明显高于未煅烧试样。掺量为8%时,煅烧蒙脱石-水泥试样的性能最优,3d强度达到33.36MPa,比纯水泥试样降低了8.5%;7d、28d强度达到47.64MPa、89.16MPa比纯水泥试样提高了3.0%、18.8%。

(2)煅烧蒙脱石的掺入会降低硅酸盐水泥浆体的流动性能,并加快其凝结,煅烧蒙脱石掺量越高,影响越明显。

(3)煅烧蒙脱石在水化进行到一定程度时,能与水泥浆体中的氢氧化钙反应,促进力学性能的提高。具有潜在的火山灰效应,作为辅助胶凝材料的应用有很大的研究潜力。