基于PLC的交流电机调速与测速综合实训设计

徐桂敏,李莎

(湖北第二师范学院物理与机电工程学院,武汉 430205)

1 引言

电机是应用广泛的动力装置,在电气自动化相关专业的电气控制系列课程中,针对电机的控制模块和传动技术是最重要的教学内容。[1]-[4]笔者曾应用西门子S7-200 PLC控制器、模拟量模块、可控硅调速模块和直流电压变送器实现了“直流电机柔性调速”。[5]交流电机的功率大、寿命长、结构简单、调速的效率更高、调速范围广、机械特性硬,在自动加工机床、输水通风工程和交通车辆控制中应用更为广泛,所以交流电机的应用和控制方法是相关专业的重点学习内容。[6]-[7]其中,变频器调速和高速计数器测速是学生学习实践中的难点所在。笔者在PLC控制器的基础上,结合变频器、高速计数器和编码器实现了三相异步交流电机的调速和测速综合实训,利用一台PLC控制变频器进行交流电机调速,利用另一台PLC和编码器实现交流电机高精度转速测量。

2 系统总体设计

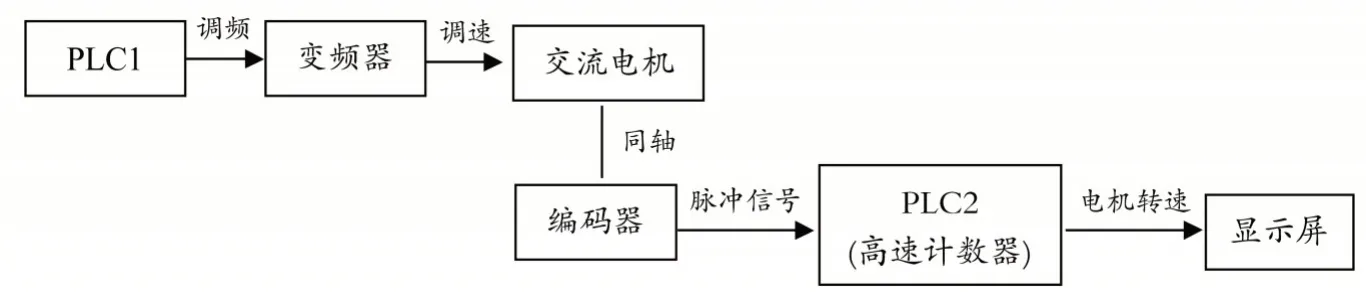

本实训系统采用两台西门子S7-200的PLC控制器来实现交流电机的调速和测速,系统控制原理图如图1所示。三相异步交流电机转速公式为:n=60f/p(1-s),其中n为电机转速,f为通过电机定子绕组的三相交流电频率,p为磁极对数,s为转差率,只要改变s、f、p三者中的任何一个,就可改变交流电机的转速。[8]-[9]PLC1用于控制变频器向电机定子绕组输入不同频率的三相交流电,由三相交流电频率f的改变来调整电机转速n。[10]-[13]

图1 系统控制原理图

本实训系统选用测量旋转机构转动角度比较成熟的增量式转角编码器欧姆龙E6B2-CWZ5G,该编码器的输出有A、B、Z相,它们的输出脉冲个数可以用于转速测量和计数同步。编码器每转一圈,A和B相分别输出200个脉冲,Z相输出1个脉冲。PLC2的高速计数器接收A相编码器脉冲,并通过中断的方式统计一定时间内编码器脉冲个数进而计算电机转速。A、B相输出的是相位上相差90度的两组脉冲,可根据A、B相脉冲的先后关系分辨出电机的正反转方向,使运动的机械动作方向及角度能够准确记录下来。[14]PLC的普通计数器通过CPU在每个扫描周期捕捉被测信号上升沿的方式计数,如果被测信号的频率较高,就会丢失计数脉冲。因电机转速频率过高,普通计数器不适合测量电机的转速,故选用了高速计数器。[15]

3 过程设计

3.1 变频器实现电机的调速控制

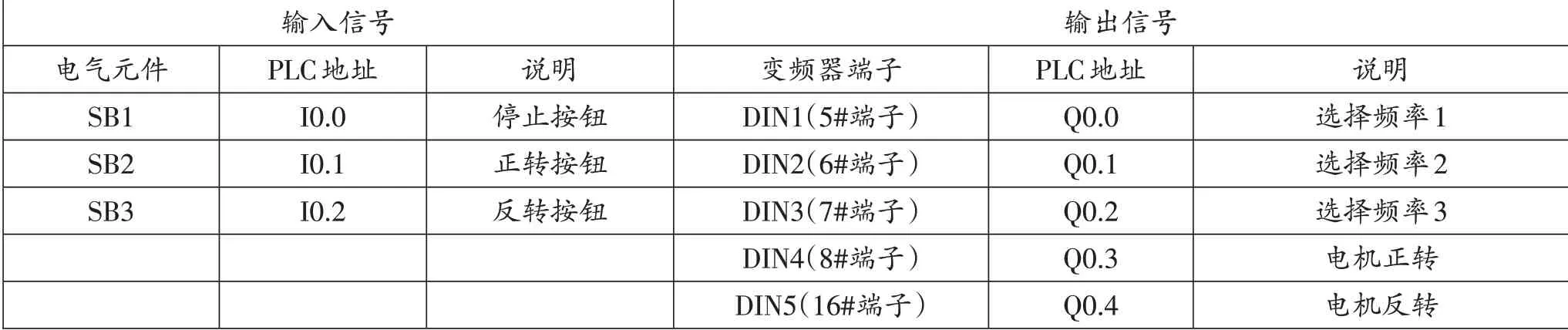

PLC1与变频器MMM440连接完成电机的正反转与三段调速控制。调速控制系统的I/O端口分配如表1所示,按钮SB1(I0.0)、SB2(I0.1)和SB3(I0.2)分别控制电机的正转、反转和停止。

表1 PLC1的I/O分配表

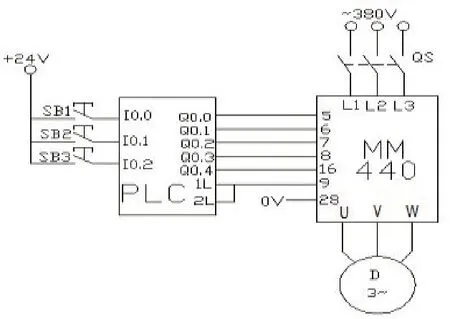

根据I/O分配表,PLC1与变频器的硬件接线图如图2所示。PLC1的输出端子Q0.0、Q0.1和Q0.2分别连接变频器的输入端子DIN1(5#端子)、DIN2(6#端子)和DIN3(7#端子),用于选择各自频率,DIN4(8#端子)接通时电机正转,DIN5(16#端子)接通时电机反转。9#端子接PLC1输出的直流24V,而28#端子用于接地。[16]从L1、L2、L3端输入工频电压至变频器,变频器在PLC1控制下选频和调频,然后从U、V、W端输出频率已调的三相交流电传送到交流电机。

图2 PLC1控制变频器接线图

变频器MM440对应的参数设置值和功能说明如表2所示,以三段频率调速为例,频率分别设为10Hz、30Hz和50Hz。

表2 变频器参数设置表

PLC1控制电机正(反)转三段调速程序如图3所示,变频器MM440三段速控制过程为:(1)第1频段(10HZ)控制:按下正转启动按钮SB2(I0.1接通),SB1和SB3均断开,程序段a中输出继电器Q0.3线圈得电,故程序段c中常开触点Q0.3闭合,Q0.0线圈得电,选中变频器MM440的DIN1(5#端子),变频器工作在由P1001参数所设置的第1频段10HZ上,同时定时器T37得电开始计时;(2)第2频段(30HZ)控制:当定时器T37的计时时间大于或等于20s(200*100ms=20s)时,程序段d中Q0.1线圈得电,同时Q0.0复位,此时选中变频器DIN2(6#端子),变频器工作在由P1002参数所设置的第2频段30HZ上;(3)第3频段(50HZ)控制:当定时器T37的计时时间大于或等于40s(400*100ms=40s)时,程序段e中Q0.2线圈得电,同时Q0.1复位,此时选中变频器DIN3(7#端子),变频器工作在由P1003参数所设置的第3频段50HZ上。PLC1通过反转按钮SB3控制变频器的三段调频进而控制电机的三段调速同正转调速方法类似,此处不赘述。按下停止按钮SB1(I0.0),电机停止转动。

图3 PLC1控制正(反)转三段调速程序

3.2 高速计数器实现电机的测速控制

如图4所示,实训过程中为了更准确地测得电机的转速,将编码器固定套接在交流电机的转轴上,这种软连接的方式可减少震动。[17]编码器的棕色线连接24v直流电源,蓝色线连接电源负极,黑色A相输出线连接至PLC2的I0.0,白色B相输出线连接至PLC2的I0.1。

图4 编码器与交流电机

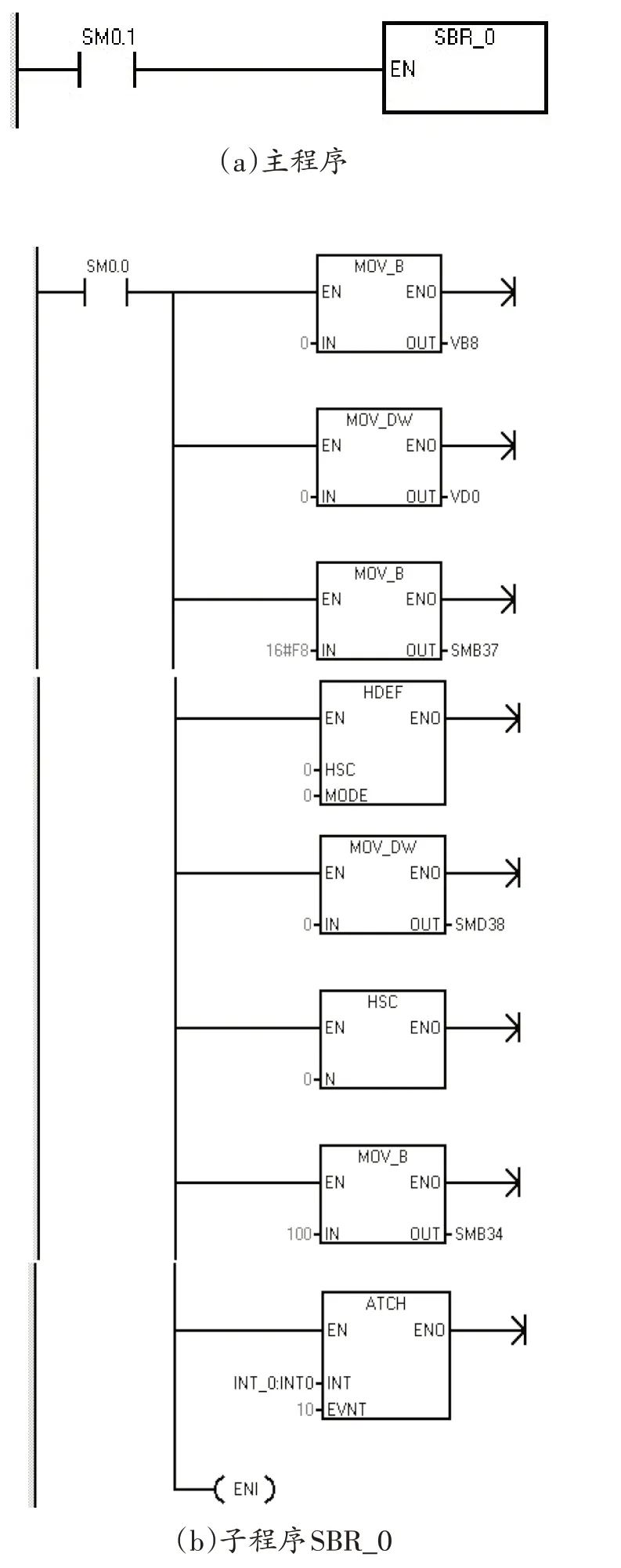

PLC2采集脉冲与计算转速的程序如图5所示,共分三部分:(a)高速计数器测量电机转速主程序MAIN、(b)高速计数器初始化子程序SBR_0、(c)转速计算中断服务程序INT_0。在图5(a)中,特殊存储器SM0.1在PLC开始运行的第一个扫描周期接通,调用初始化子程序SBR_0。

图5 PLC2采集脉冲与计算转速程序

在图5(b)中,计数器VB8的初值设为0,转速VD0的初值设为0。采用高速计数器HSC0及0号工作模式,即HSC0作为单相计数器自动对PLC2的输入端I0.0的脉冲(来自编码器A相)计数。高速计数器HSC0的控制字节SMB37设为十六进制数F8,即二进制11111000(SM37.7=1时开HSC,SM37.6=1时向HSC写入新的当前值,SM37.5=1时向HSC写入新的预置值,SM37.4=1时更新计数方向,SM37.3=1时加计数,SM37.2=0时正交计数器为4倍率,SM37.1=0时启动信号高电平有效,SM37.0=0时复位信号高电平有效)、当前值寄存器SMD38设为0;采用10号中断,即定时中断0,中断时间通过寄存器SMB34设定为100毫秒。

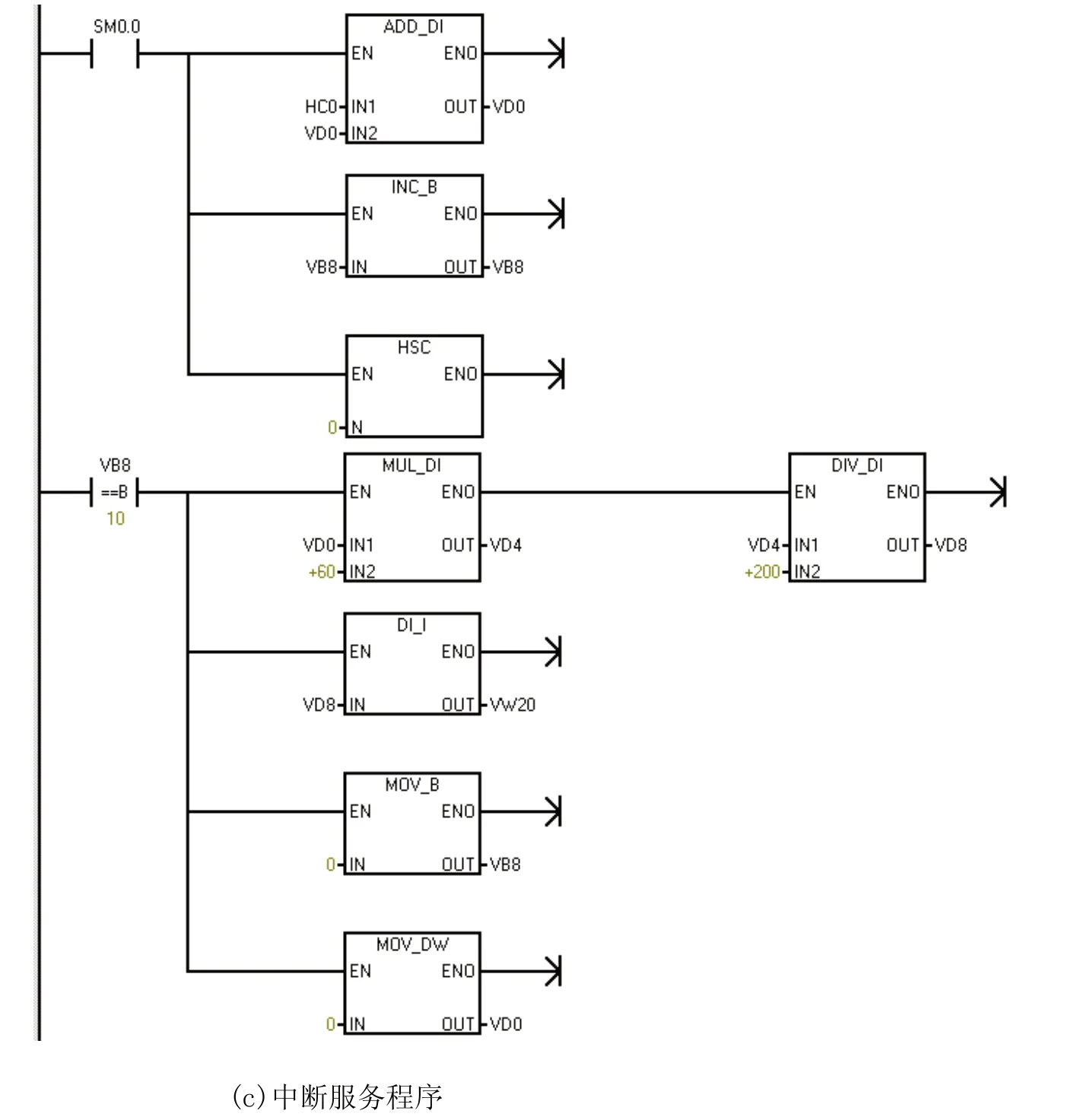

在图5(c)中,因为电机单位时间内转的圈数对应编码器的脉冲数,所以中断服务程序中把每次中断时高速计数器HSC0的值HCO(程序中记作HC0)累加到VDO,中断满10次的时间正好是1秒。VDO的值乘以60(每秒的脉冲数转换为每分钟的脉冲数)、除以200(电机转一圈,编码器发出200个脉冲),就得到最后的转速(每分钟转多少圈),并把结果传给变量VW20。

3.3 实训结果

整个系统运行时,可以看到在PLC1的控制下交流电机实现了平顺的分段调速,PLC2输入端I0.0的指示灯在闪亮。电机转速越快,编码器输出脉冲的频率越高,指示灯的闪亮频度也越快。PLC2程序中高速计数器和其它变量的值都可以通过状态表来监控。在PLC2运行状态下单击编程软件中“状态表监控”按钮,在地址栏中输入HC0和VW20,然后将格式都设置为无符号数,就可以观察到状态表窗口当前数据变化情况。HC0即为高速计数器HSC0的当前值,VW20为自动计算后得出的转速。

4 结语

通过深入研究交流电机的调速和测速过程,发现用PLC控制交流电机的调速方式和测速原理简单,编程语言通俗易懂。通过实训使学生熟悉了基于PLC的交流电机调速与测速的方法,掌握了相关设备的操作及编程,促进了对综合实训系统原理的理解,提高了实践课的教学效果。