醇化过程中上部烟叶芳香族氨基酸降解产物变化及其与感官品质的关系

王玉华 姜振玲 崔志军 刘中庆 王微棕 高 阳 孙玉军 杜传印*

(1山东潍坊烟草有限公司,山东潍坊 261205;2潍坊市坊子区农业农村局,山东潍坊 261200)

芳香族氨基酸降解产物是烤烟重要的致香成分之一,主要包括苯甲醛、苯乙醛、苯乙酮、苯乙醇等。该类物质对烤烟感官品质有重要影响。研究表明,芳香族氨基酸降解产物与烟叶香气类型及评吸质量存在密切关系[1-2]:苯甲醛对烤烟香型具有重要影响[3],使烟气具有樱桃香和杏仁香;苯乙醛使烟气更加醇和,具有较为强烈的花香和皂香,且对烤烟评吸总分具有促进作用[4]。目前,关于该类致香物质的研究较多,张永安等[5]研究了芳香族氨基酸降解产物与生态因子之间的关系,周冀衡等[6]研究了不同产区烟叶中该类物质含量的差异,邸慧慧[7]研究了中上部叶单叶重与中性香气物质含量之间的关系。但是,前人研究多为针对特定时间段的静态研究,鲜有关于此类化合物含量的动态分析。复烤后烟叶需要经过2~3年的醇化才可作为卷烟原料[8],研究表明,此阶段烟叶内在化学成分含量变化极其显著[9-12],感官品质也随之发生改变[13-15]。鉴于现状,本研究以山东上部烟叶为原料,探究芳香族氨基酸降解产物在醇化过程中的含量变化及其与感官品质的关系,为科学开展醇化作业、节省醇化成本、提升醇化质量提供参考,为进一步提升上部烟叶工业可用性探索可行之路。

1 材料与方法

1.1 试验材料

供试烤后原烟品种为NC55,等级为B2F。自然醇化在常温条件下进行,注意适当通风、防潮;人工醇化在醇化仓库内进行,定温(29℃)定湿(65%)。烤后原烟第一次取样,醇化前进行第二次取样,后每隔6个月取样一次,每种醇化方式共取8份样品。每次取样后样品置于-18℃低温条件下保存。

1.2 试验仪器

检测所用仪器为Agilent 7890A-5975C气质联用仪。

1.2.1 色谱条件。色谱柱:HP-FFAP(HP-FFAPPolyethylene Glycol,50.00 m×320.00 μm×0.50 μm);进样口温度240℃;辅助加热器温度280℃;载气为He;流速 1.0 mL/min;进样量 1 μL;分流比 10∶1。 升温程序:初始温度为70℃,以2℃/min速率升至100℃,保持5 min,以2℃/min升至110℃,以2.5℃/min速率升至140℃,保持2 min,然后以5℃/min速率升至190℃,最后以5℃/min速率升至230℃,保持20min,后运行30 min。

1.2.2 质谱条件。电离方式:EI源,离子源温度为230℃;电离能量70 eV;四级杆温度150℃,传输线温度270℃;溶剂延迟4 min;扫描模式选择离子扫描(SIM)。

1.3 致香物质测定

提取方法:同步蒸馏萃取,萃取剂为二氯甲烷。在60℃水浴条件下萃取3 h,用无水硫酸钠将萃取液干燥后进样分析。

1.4 烟叶感官质量鉴定

依据《烟草及烟草制品感官评价方法》(YC/T 1381998)、《卷烟 第 4部分:感官技术要求》(GB 5606.4—2005),由感官评吸专家进行感官质量鉴定。

2 结果与分析

2.1 醇化过程中芳香族氨基酸降解产物总量分析

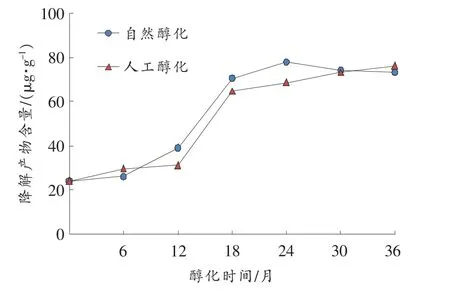

2.1.1 芳香族氨基酸降解产物总量变化。本研究检测了苯甲醛、苯乙酮、苯乙醛等7种芳香族氨基酸降解产物在醇化过程中含量变化情况,结果如图1所示。分析可得,醇化过程中芳香族氨基酸降解产物总量逐渐提高,总体趋势呈现“S”形,即前12个月增速较慢,12~18个月期间含量迅速增加,醇化后期含量趋于稳定,不同醇化方式变化趋势基本一致。方差分析结果表明,2种醇化方式下,芳香族氨基酸降解产物总量变化均达到0.05水平上的显著。

图1 醇化过程中芳香族氨基酸降解产物含量变化

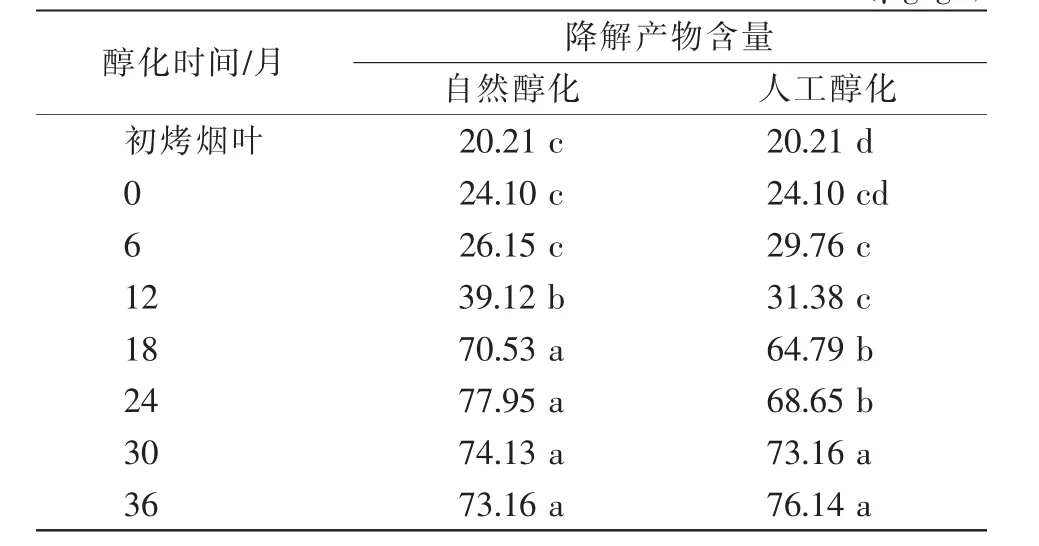

2.1.2 醇化过程中芳香族氨基酸降解产物总量多重比较。由表1可知,在醇化前6个月内,芳香族氨基酸降解产物总量逐渐增加,该时期内人工醇化增幅大于自然醇化,且较初烤烟叶总量显著增加47.25%,该段时间内自然醇化的烟叶变化未达到显著水平。在6~12个月期间,自然醇化条件下化合物总量显著提升49.60%,达到39.12 μg/g,较同期人工醇化条件下化合物总量提高24.67%。该时间段为自然醇化显著提升期,说明自然醇化条件下该类化合物合成的快速增长期晚于人工醇化。在12~18个月期间,在2种醇化方式下该类化合物总量均有显著的提升。自然醇化条件下,24个月时化合物总量达到峰值,为77.95 μg/g;醇化24~36个月期间含量略有下降。人工醇化条件下,在18~36个月期间化合物总量呈现增加趋势,且在24~30个月期间有显著的提升;醇化36个月后达到该时间段最大值,为76.14 μg/g,与自然醇化条件下峰值含量无显著差异。

表1 不同方式醇化0~36个月芳香族氨基酸降解产物含量单位:(μg·g-1)

上述变化过程表明,醇化方式影响着各类化合物生成或降解的进程,但在本研究中2种醇化方式对化合物峰值含量影响差异不显著。

2.2 醇化过程中芳香族氨基酸降解产物含量变化

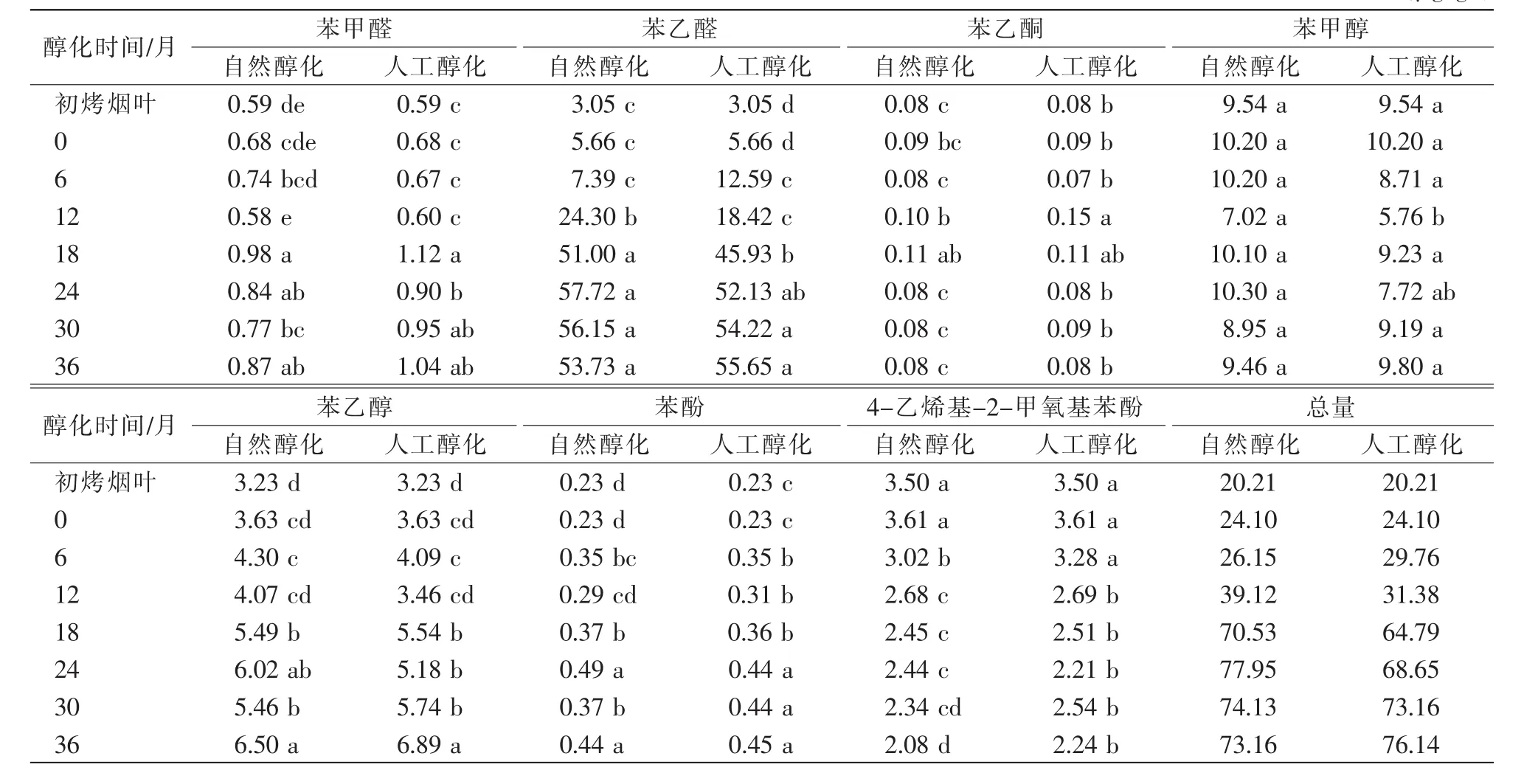

表2所示为7种芳香族氨基酸降解产物在醇化过程中含量变化情况。方差分析表明:苯甲醛、苯乙醛、苯乙醇、苯酚、苯乙酮及4-乙烯基-2-甲氧基苯酚等化合物含量变化在2种醇化方式下均达到显著水平;苯甲醇在人工醇化条件下含量变化达到显著水平,但在自然醇化条件下变化未达到显著水平。

表2 醇化过程中7种芳香族氨基酸降解产物含量单位:(μg·g-1)

苯甲醛、苯酚和苯乙醇、苯乙醛4种化合物含量在醇化过程中呈现增加趋势。其中,苯甲醛在醇化18个月时含量达到峰值。苯乙醛在自然醇化6~18个月期间含量迅速提升590.12%,醇化24个月时达到最大值(57.72 μg/g),随后含量趋于稳定;在人工醇化12~18个月期间含量显著提升149.35%,后期增速放缓,醇化 36个月时达到峰值(55.65 μg/g),略低于自然醇化条件下最大含量。该结论与朱大恒等[16]研究结论一致。

苯甲醇和苯乙酮含量变化总体较为平稳,但在醇化过程中存在波动。其中苯甲醇在醇化12个月时含量有显著下降,在人工醇化条件下下降了43.53%,在自然醇化条件下下降了31.18%,其后迅速回升至初始水平。苯乙酮呈现先升高后降低趋势,其中:自然醇化6~18个月期间,其含量显著增加37.5%,18个月时达到最大值0.11 μg/g;在18~24个月期间含量迅速降低到初始水平,后期保持稳定。在人工醇化6~12个月期间,其含量极显著增加114.29%,12个月时达到最大值0.15 μg/g;12个月之后含量逐渐降低至初始水平。

4-乙烯基-2-甲氧基苯酚含量在醇化过程中呈现降低趋势,2种醇化方式下均呈现前期显著降低、后期波动下降趋势,但显著下降时间存在一定差异:自然醇化条件下发生在前12个月内,人工醇化条件下发生在6~12个月期间。

2.3 芳香族氨基酸降解产物与感官品质关系

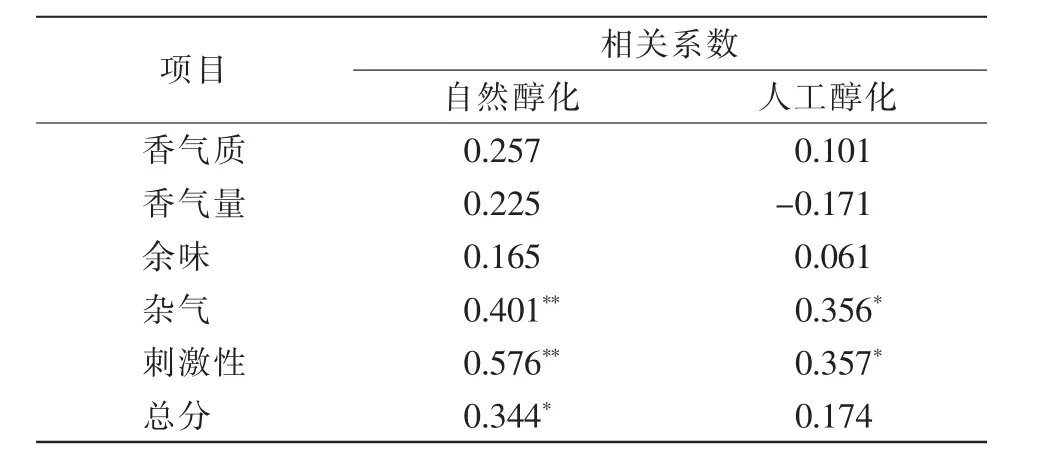

由表3可知,自然醇化条件下,芳香族氨基酸降解产物总量与感官评价指标均成正相关关系,并且与杂气、刺激性指标在0.01水平上显著正相关,与总分指标在0.05水平上显著正相关。该类化合物中有6种物质与感官评价指标的相关关系达到显著水平。其中:苯酚对香气质指标有显著的促进作用;苯乙酮对香气量指标有显著的促进作用;苯乙醛和苯酚对杂气指标得分有极显著的促进作用,4-乙烯基-2-甲氧基苯酚对其有显著的不利作用;苯甲醛、苯乙醇、苯乙醛和苯酚对刺激性指标有显著正向作用(相关关系均达到极显著水平),4-乙烯基-2-甲氧基苯酚对刺激性指标有极显著的不利影响。

表3 芳香族氨基酸降解产物总量与感官指标关系

在人工醇化条件下,芳香族氨基酸降解产物与香气量指标成负相关,但不显著;化合物总量与其余指标成正相关,其中与杂气和刺激性指标关系达到显著水平,相关系数分别为0.356和0.357。苯甲醛、苯乙醇、苯乙醛和苯酚4种化合物与刺激性和杂气指标均成正相关关系,其中与苯甲醛相关关系达到极显著水平;4-乙烯基-2-甲氧基苯酚与刺激性、杂气指标成显著负相关关系。

3 结论与讨论

在自然醇化和人工醇化2种醇化方式下,随着醇化时间的延长,芳香族氨基酸降解产物总量呈“S”形上升趋势,其中醇化12~18个月期间含量均有显著增加。不同化合物在醇化过程中含量变化情况存在差异,其中:苯甲醛、苯酚、苯乙醇、苯乙醛4种化合物含量在醇化过程中呈现增加趋势;4-乙烯基-2-甲氧基苯酚含量在醇化过程中呈现降低趋势;苯甲醇和苯乙酮含量总体变化较为平稳。

2种醇化方式下,芳香族氨基酸降解产物含量快速增长期存在一定的差异。自然醇化方式下芳香族氨基酸降解产物的合成起始期晚于人工醇化方式,这与微生物种群数量及种类存在较为密切的关系[17-18]。在人工醇化方式下,得益于合适的温度和湿度条件,微生物在醇化前6个月内可快速增殖,表现为微生物种群数量及酶含量多于自然醇化的烟叶。因此,该段时间人工醇化进程要快于自然醇化,曾晓鹰等[19]的研究证明了这一观点,且与夏炳乐等[20]利用生物酶制剂进行试验的结论是一致的。

本研究表明,虽然在2种醇化方式下化合物生成速度存在差异,但当最终含量趋于峰值时(本研究阶段内),两者含量无显著差异,而朱大恒等[16]研究表明,自然醇化条件下该类化合物含量显著高于人工醇化条件下含量,在本研究中苯甲醛甚至呈现相反的趋势。分析原因,可能在于醇化地域、烤烟品种及烤烟内在品质等因素的差异。另外,微生物群落的不同也会导致醇化进程及结果产生差异。

芳香族氨基酸降解产物与烟叶感官品质存在相关关系。本研究中,同一化合物在不同醇化方式下对感官指标的影响存在差异,分析原因可能在于烟叶感官品质的表达受若干种化合物综合作用的影响,鉴于背景的复杂性与多样性,难以用常规的数理统计方法进行衡量。下一步,基于大数据的建模分析可以作为解决该类问题的有效途径。

本研究表明,在醇化前6个月,采取人工醇化可以加快醇化进程的启动,且该结果得到前人研究结论的支持[21-22]。同时,鉴于山东烟区烤烟在2种醇化方式下芳香族氨基酸降解产物峰值含量差异不显著这一试验结果,最终醇化方案可以选择前6个月采取人工醇化,以加快前期进程,后期采取自然醇化。在18~24个月降解产物含量基本可达到最大;最长醇化时间不宜超过30个月,之后的醇化进程虽然不会显著降低烤烟的内在品质,但对于醇化成本的控制不利。