“刀把”形综采面初采期瓦斯治理技术研究

李洪先 胡 华 王文利 徐启飞 杜海刚

(1 贵州黔西能源开发有限公司,贵州毕节 551700;2 六盘水师范学院矿业与机械工程学院,贵州六盘水 553004)

在煤矿发生的众多灾害中,无论是瓦斯灾害发生的频率还是带来的后果都比其他灾害要大,所以瓦斯灾害更加严重影响着煤矿的安全生产[1-3]。其中,贵州省的煤矿瓦斯灾害仍然是全国最严重的省份。如,2021 年2 月9 日,贵州威宁县炉山镇孔家沟煤矿发生疑似瓦斯燃烧事故,2021年4月8日,贵州金沙县西洛乡东风煤矿发生煤与瓦斯突出事故,2021 年4 月26 日贵州晴隆县三宝煤矿发生煤与瓦斯突出事故,造成人员伤亡。这些造成人员伤亡和财产损失的事故表明:瓦斯灾害防治技术和煤矿管理水平虽取得了一定的发展和进步,但瓦斯灾害防治仍是任重道远。贵州省的煤矿煤层赋存复杂,构造发育,导致工作面形状不规则,形成“刀把”形工作面,从而增大了工作面发生瓦斯超限的风险。大部分煤矿的工作面受到断层等因素的影响,导致工作面形状不规则,形成“刀把”形工作面,从而增大了工作面发生瓦斯超限的风险。然而,目前对于“刀把”形工作面的瓦斯治理研究成果较少。张晓垒等[4-6]通过改变边界综采工作面的布置方式,研究了“刀把”形工作面的快速对接技术。秦忠诚[7]研究了浅埋煤层“刀把”形工作面矿压显现规律及支架适应性,得出“刀把”工作面的周期来压沿工作面面长方向分区域来压,由工作面机尾侧向机头侧发展,工作面中部支架工作阻力较大,工作面两端支架的工作阻力较小。侯志成[7]实测分析了7 m 大采高“刀把”形工作面短、长面对接期间工作面的矿压规律,得出工作面初采阶段呈现出初次来压步距较长、来压强度较低的矿压特征。宁帅[9]研究了“刀把”形工作面二次动压巷道破碎围岩超前快速控制技术。刘建兵[10]采用瓦斯抽放系统和局部通风机解决了综采面“刀把”形煤柱期间的瓦斯管理。

由于煤矿井下地质结构形态千变万化、采掘施工条件千差万别,瓦斯防治技术工艺及技术人员素质存在较大差异,且“刀把”形工作面与普通工作面的来压规律也存在差异。因此,要防止工作面的瓦斯超限,需从顶底板管理、回采工艺等多方面构建瓦斯治理技术体系。为了防止顶板产生较大悬顶空间,可采用预裂爆破进行切顶卸压[11-16]。同时,采取定向钻孔、普通钻孔进行瓦斯抽采[16-21],从而防止采空区瓦斯向工作面涌出,导致工作面瓦斯超限。本文针对青龙煤矿21606综采工作面的瓦斯治理,在原有瓦斯治理技术基础上重新构建瓦斯治理技术体系。

1 工作面概况

贵州黔西能源开发有限公司青龙煤矿(简称青龙煤矿)21606 综采工作面位于一采区西翼,该工作面布置在16煤层,煤层总体趋势呈一宽缓的背斜构造,工作面中间高、两翼低;煤层产状变化较大,走向为 225°~242°~51°,倾向为 315°~332°~141°,煤层倾角为10°~14°,平均12°,16煤厚1.4~4.1 m。煤层自燃倾向性为不易自燃煤层(Ⅲ类)。煤层最大瓦斯含量为14.385 4 m3/t,经鉴定为煤与瓦斯突出矿井。21606 工作面运顺长1 556 m,轨顺长1 558.5 m(补轨顺段长175 m),倾斜长108.8/156.9 m,工作面为不规则刀把工作面,工作面全风压“U+L”式通风,SF47 断层横穿整个采区,其工作面及相邻工作面关系如图1所示。

图1 21606工作面及相邻工作面布置示意

2 工作面初采期瓦斯治理方案设计

2.1 回采初期瓦斯治理存在问题分析

21606 工作面初期主要采用两顺槽施工顺层钻孔,21604 底抽巷、21604 边界巷、21606 底抽巷施工穿层钻孔抽采本煤层瓦斯和邻近层瓦斯,轨顺敷设低负压管路抽采上隅角瓦斯。回采前,对21606综采工作面里程0 m~242.5 m段区域防突措施进行了效果检验和抽采达标评判,该区域实测最大残余瓦斯含量为5.787 3 m3/t,最大残余瓦斯压力为0.092 MPa。回采过程中,当工作面推进至100 m范围内时,工作面出现了两次高值超限。通过对两次高值超限进行调查分析,其可能原因为采空区老顶大面积垮落,将采空区内积聚的瓦斯瞬间压出,以及前煤体片帮瓦斯涌出、下邻近煤层和围岩瓦斯涌出。表明前期的采空区瓦斯治理技术仍然存在缺陷。

2.2 瓦斯治理方案设计

根据21606工作面布置方式和工作面瓦斯涌出特点分析表明:随着工作面的推进至补切眼段,由于初采期间补切眼悬顶面积大,且工作面外部边界为断层集中区域,补切眼进风侧邻近断层,该区段煤层为构造煤,采空区易积聚瓦斯,顶板初次垮落时极有可能造成采空区瓦斯大量涌出,再次导致工作面高值超限,从回采工艺、顶板、瓦斯综合抽采技术、现场管理四个方面入手,构建工作面初期的瓦斯综合治理技术体系,如图2所示。

图2 21606工作面瓦斯治理技术体系

3 瓦斯治理效应分析

3.1 工作面吊面回采

为了减少上风口段漏入采空区的风量从回风隅角侧涌出,从而降低采空区的瓦斯涌出量,将21606 工作面采取吊采方式,即机头超前于机尾,超前距离大于等于20 m,使得工作面与轨顺处于锐角相交状态,如图3所示。

图3 21606工作面调面回采前后示意

通过吊面回采,从而改变采空区的漏风流场。同时,控制支架后方顶板依次由机头向机尾方向逐步垮落,增大机尾段支架后方顶板未垮落空间,消除瓦斯积聚问题,防止支架后方顶板大面积垮落将瓦斯压出造成超限。通过采用示踪气体SF6检测吊采前后工作面的漏风量及流场分布,结果表明:吊采后工作面的漏风量减少54%,漏风流场分布主要形态如图4 所示,即进风巷侧流入采空区的风量主要从工作面的中断流出,部分漏风流入进风侧的采空区深部。

图4 21606工作面吊面前后漏风路径示意

3.2 切顶卸压

为保证21606工作面回采时采空区顶板及时垮落,在21606采空区、轨顺侧进行预裂爆破切顶卸压,如图5所示。

图5 21606工作面切顶卸压爆破孔平面示意

其施工参数如下:

采空区(工作面):爆破孔间距1.5 m~2 m,孔深12 m,装药量:4+4+3+3+2+2=18(5.4 kg),装药方式采用聚能管分段正向装药,每节聚能管长度为1.5 m,单节炸药长度0.3 m,第一段4 节炸药聚能管装药长度1.2 m内未装药段为0.3 m。即第一段药包与第二段药包间距为0.3 m,第二段药包与第三段药包间距0.3 m,第三段药包与第四段药包间距0.6 m,第四段药包与第五段药包间距0.6 m,第五段药包与第六段药包间距0.9 m。雷管为煤矿许用三段毫秒延期电雷管,每节聚能管装一发雷管,单个爆破孔内共装入6发雷管,爆破孔内雷管采用串联方式连接,起爆时一次起爆。爆破初期一次起爆一个爆破孔,后期根据窥孔结果调整装药方式,无异常后每次最多串联爆破5 个孔。爆破孔在工作面向采空区与顶板成夹角60°,沿工作面走向每组切顶孔间距30 m,若单组爆破后,仍然未能进行卸压,则可减小两组之间的爆破孔间距,如图6所示。

轨顺侧:爆破孔距非采帮1.3 m,孔深10 m,孔间距0.6 m,垂直顶板施工,装药方式、药包间距、装药量、起爆方式等均与采空区方式一致,如图6所示。

图6 21606工作面切顶卸压爆破孔剖面示意

在21606 工作面回采过程中,按照上述方案切顶后,与相邻原16 煤工作面相比,轨顺侧顶板来压和垮落提前10 m~16 m,采空区工作面来压和垮落提前10m~12m,运顺侧顶板来压和垮落提前5m~9m,不存在较大的悬顶空间。

3.3 瓦斯抽采

3.3.1 双高位钻孔瓦斯抽采

考虑到工作面回采的来压期间顶板垮落及裂隙带高度较低,在21606 轨顺利用普通钻机施工中高位抽采钻孔,抽采钻孔控制非采帮煤体及轨顺裂隙带瓦斯,每组钻孔数5 个,共计10 组,终孔控制倾向范围50~70 m,各钻孔终孔平面间距分别为10 m、钻孔终孔位置距16 煤层顶板范围7~15 m,如图7所示。

图7 21606轨顺中高位抽采钻孔示意

同时,在21606 补轨顺与补切眼合茬点,21606轨顺里程600 m处布置高抽硐室,每个高抽硐室共施工6 个定向高位抽采钻孔,钻孔终孔位置距16煤层顶板范围10m~20 m,如图8所示。由普钻施工的中高位钻孔和定向钻机施工的定向高位钻孔形成双高位钻孔瓦斯抽采。

图8 21606轨顺定向高位钻孔示意

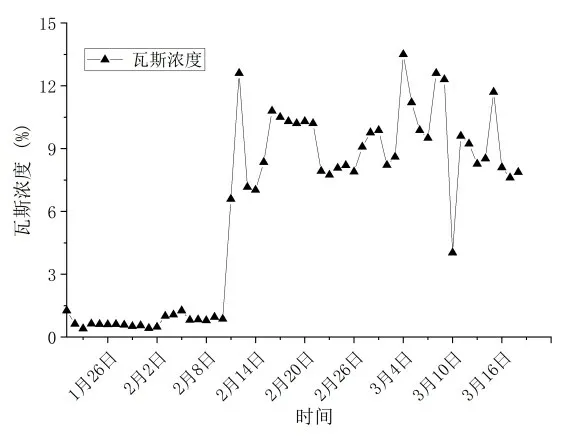

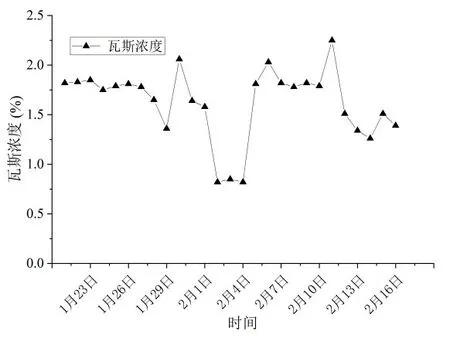

回采期间,通过对双高位钻孔抽采参数测定统计,高位抽采钻孔每组抽采管的抽采流量和浓度总体呈先逐渐增加,然后逐渐降低,最终趋于稳定,如图9~图12所示。

图9 第二组中高位组抽采管抽采流量变化

图12 第二组定向高位组抽采管抽采浓度变化

图10 第二组中高位组抽采管抽采浓度变化

图11 第二组定向高位组抽采管抽采流量变化

通过对个别单孔抽采参数测定统计,控制层位较高的钻孔,回采过程中随着采空区垮落该孔抽采流量、浓度未发生明显变化,低层位钻孔抽采浓度及流量总体为先升高后降低,与抽采管整体趋势保持一致。结果表明:高位钻孔对采空区瓦斯抽采起到明显的高位拦截作用,有效减少了采空区瓦斯涌入上隅角,造成风排瓦斯量增大。

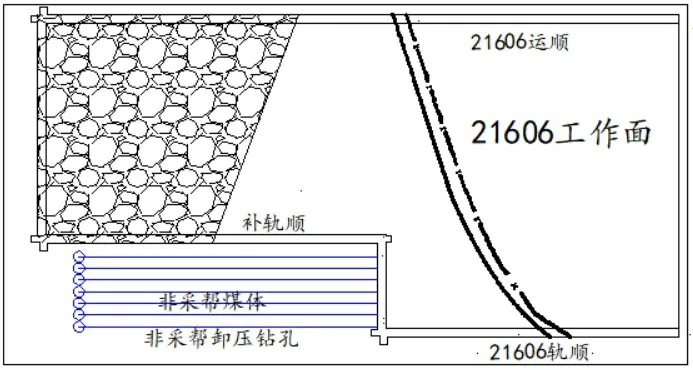

3.3.2 非采帮卸压抽采

为降低采空区顶板垮落后本煤层及邻近煤层瓦斯涌出,对21606 补切眼非采帮煤体施工顺成钻孔进行卸压抽采,钻孔间距3 m,如图13 所示,钻孔控制非采帮最小距离44 m、最大61 m,工作面回采前利用高负压抽采系统进行连抽,工作面回采后改至低负压抽采系统进行连抽。

图13 21606补切眼非采帮卸压抽采钻孔示意

3.3.3 采空区埋管抽采

工作面未吊面回采之前,轨顺间隔30 m 在DN400 低负压抽采管路上安装1 根 DN300 的“T”型筛孔站管进行埋管抽采采空区瓦斯。吊面回采后,在“T”型筛孔站管筛管外侧用编织袋装矸石施工一道隔离墙,保护筛管及封堵抽采空间,如图14所示。

图14 21606轨顺采空区埋管抽采示意

3.4 现场管理

3.4.1 抽采系统管理

对21606 工作面50 m 范围内对应的运顺、轨顺的顺层钻孔,高抽钻孔、定向高位钻孔、采空区埋管低负压等抽采系统,21606 底抽巷、21604 底抽巷延伸段施工的穿层钻孔和卸压钻孔进行人工测流分析,形成日测流分析记录,并实行专人专管,同时,对于抽采系统容易积水的地点及时防水。

3.4.2 通风系统管理

21606 工作面供风量范围1 700~1 800 m3/min,回采期间,每日由专人对进回风量测定,确保风量满足需求。利用探杖对采空区支架后方瓦斯进行动态检查,调节工作面邻近采空区的风压,减少相邻采空区瓦斯向21606工作面轨顺涌出。

3.4.3 上隅角管理

每日专人对上隅角及支架后方瓦斯浓度进行检测,根据瓦斯变化情况及时采取和调整采空区低负压迈步管或站管的抽采浓度。上隅角顶板垮落不及时或不彻底时,采取隔离墙和矸石对切顶线以内的空间进行阻隔和充填,防止瓦斯积聚,同时采取人工强制放顶的措施。

通过以上瓦斯综合治理技术体系实施,结果表明:未调整措施前,工作面瓦斯浓度为0.4%~0.6%,日平均推进速度0.8 m。综合技术体系实施后,工作面瓦斯浓度降至0.1%以下,日平均推进速度3.1 m,且随着工作面的推进,未出现瓦斯超限现象,有效减少了初采期间工作面的瓦斯涌出。

4 结论

(1)21606工作面初采期采用吊面回采后,不仅减少了工作面的漏风量,同时,改变了采空区的漏风流场,即进风巷侧流入采空区的风量主要从工作面的中段流出,部分漏风流入进风侧的采空区深部。

(2)对工作面和轨顺实施切顶卸压,保证了工作面回采期间的顶板随采随跨,有效杜绝了采空区顶板大面积垮落现象。

(3)通过构建新的瓦斯综合抽采技术,即双高位瓦斯抽采、非采帮卸压抽采、上隅角迈步埋管结合隔离墙抽采,有效改变了瓦斯扩散运移路径,采空区大部分瓦斯被双高位瓦斯抽走,减少了瓦斯涌出,结合吊面回采和切顶卸压,从源头上解决了工作面瓦斯涌出问题,工作面回采速度提高了3.8倍。