应用GaN HEMT 的宽输入堆叠半桥LLC变换器设计

林润韬,王建军,赵 晶,万志华

(中国运载火箭技术研究院北京航天发射技术研究所,北京 100076)

随着信息化与智能化的发展,越来越多的电源、供配电设备、控制设备与电机设备在航天地面发射系统以及特种重型车辆中被投入使用,这使得系统对电能的总量与质量的需求都有所提升。同时,电动汽车与新能源汽车技术的探索与拓展应用,一方面使得锂电池组、燃料电池等新的供电单元在车载设备中应用比例增加;另一方面也使得车辆母线电压有了一定提升。对于电动汽车,目前大部分设计中母线电压等级设置为400 V,但为了提高电池组充放电速度,实现电动汽车的大功率快速充电,已经有一些厂家开始着手研制与应用800 V等级的母线电压[1]。电驱特种重型车辆中,母线压一般为600 V 等级。

更高的母线电压,也对辅助电源的设计提出了更高的要求。辅助电源是一种应用于电动汽车的电力电子变换器,其意义在于将蓄电池组与高压母线的高电压转换为某一等级的低电压,以期为下级用电设备供电,其系统结构如图1 所示。因此,电动汽车中母线电压的提高要求对应的辅助电源满足宽范围输入输出电压的特点。此外,相较一般电源系统,特种重型车辆中电源设备的工况普遍温度较高,因而对设备的耐高温特性有更高的要求,也需要严格控制设备的温升在较低的范围内。

图1 电动汽车辅助电源系统Fig.1 Electric vehicle auxiliary power supply system

对于电力电子变换器,高功率密度始终是设计人员追求的关键指标之一。作为第三代半导体材料,氮化镓高电子迁移率晶体管GaN HEMT(galli um nitride high electron mobility transistor)由于GaN材料而且有更大禁带宽度、更高临界击穿电场和更高电子迁移率等特点[2]。表1 以IXFH60N65X2、IMBG65R030M1H 和GS66516T 为例,对比了3 种不同材料器件在相同漏极电流Id、漏源电压Vds下的参数区别,可见在电压电流外特性相同的条件下GaN HEMT 具有更小的电容、电荷与导通电阻,这使得GaN 器件在功率变换应用中的导通损耗与开关损耗更小,更适合于高开关频率工况。基于上述特性,GaN HEMT 近年来在高频功率变换器设计方面有很高的热度。

表1 Si MOSFET 与GaN HEMT 参数比较Tab.1 Comparison of parameters between Si MOSFET and GaN HEMT

目前,主流的增强型GaN HEMT 的最高耐压等级在650 V 左右,略小于硅器件与SiC 器件。因而如果需要在更高的输入电压下应用GaN HEMT,则可以考虑使用多电平拓扑来降低主开关承受的电压应力。为了提高变换器效率,在功率变换器中通常还应用软开关技术,通过谐振变换使得功率器件实现ZVS 来降低开关损耗。

本文中设计了一种应用650 V 电压等级GaN HEMT 的2 kW 功率宽输入堆叠半桥LLC DC/DC变换器,可实现400~800 V 电压输入与25~40 V 电压输出。本文构成如下:第1 节简要梳理了多电平拓扑的发展历史,并从理论角度对堆叠桥式拓扑的原理进行分析;第2 节借助PSIM 仿真软件对该设计进行了仿真模拟;第3 节搭建实物样机并进行了参数测试,验证了设计的有效性。

1 堆叠桥式拓扑原理分析

1.1 多电平拓扑发展

伴随着功率半导体期间的发展,相应的多电平拓扑发展也起步较早。早期的拓扑结构包括平面级联拓扑[3]、中点钳位多电平拓扑[4]与级联多电平拓扑[5]等等,早期研究也探讨了这种多电平结构的自平衡特性[6]。针对600~650 V 电压等级的GaN功率器件,近年来也有不少相关多电平拓扑研究[7]。南京航空航天大学张之梁团队[8]设计了一种1 kV 1 MHz GaN LLC 多电平变换器,实现3 kW 功率输出,峰值效率达到95.18%;上海理工大学团队[9]提出了一种超宽输入的500 W LLC 变换器,实现了80~400 V 的宽范围电压输入,峰值效率为96.95%;法国CNRS 实验室团队[10]设计了一种应用GaN 器件的混合桥式LLC 转换器,通过在传统全桥拓扑的基础上增加一路串联HEMT,使得系统的电压输出范围明显增加;清华大学大学王奎团队[11]在模块化多电平电源方面也进行了一定研究。

1.2 堆叠桥式三电平拓扑原理

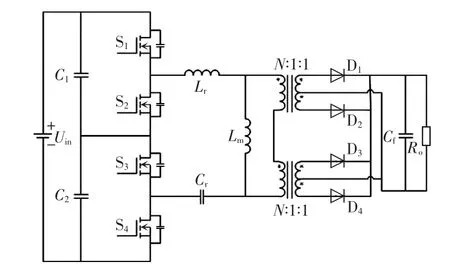

本文考虑采用单级堆叠桥式(single-stage stacked bridge)三电平拓扑进行变换器设计。关键设计指标如表2 所示。堆叠桥式拓扑结构如图2 所示,该拓扑主要包括以下三部分:①三电平开关网络,由输入分压电容C1、C2和GaN 开关管S1~S4构成;②LLC 谐振腔,由谐振电感Lr、谐振电容Cr和励磁电感Lm构成;③整流电路,由4 个电力二极管D1~D4构成。

表2 样机设计指标Tab.2 Design indexes for prototype

图2 堆叠桥式三电平拓扑Fig.2 Stacked bridge three-level topology

1.3 驱动原理

对于堆叠桥式三电平拓扑,其驱动方式有2 种:类半桥模式与三电平模式。

对于该拓扑的类半桥LLC 工作模式,由于GaN HEMT 器件并不存在体二极管结构,因而在此模式下,开关管S1、S4在时序上同时进行开关动作,对应的S2、S3同时动作,两组开关管互补导通,借由器件结电容实现续流。其开关时序如图3 所示。

图3 类半桥开关时序Fig.3 Timing in quasi-half-bridge switch mode

对于该工作模式,其输入均方根电压Ud_rms满足

式中:Uin为输入电压;d 为器件占空比。计算可知,当d=50%时,LLC 谐振腔的输入均方根电压最大。故设定两组开关管占空比均在50%左右。

对于该拓扑的三电平工作模式,其相位与占空比与类半桥模式均有一定差别,开关管S1~S4依次导通,其中S1与S4占空比相同,S2和S3占空比相同。其开关时序如图4 所示。由图4 可知,在一个周期内,4 个器件S1~S4交替导通,这种工作模式下开关网络的输入增益变为输入的1/2,与此同时输出的方波频率加倍,因此这种工作模式也被称作倍频工作模式。

图4 三电平开关时序Fig.4 Timing in three-level switch mode

基于这种特性,如果在设置驱动信号时需要保持与类半桥模式相同的输出电压方波频率,在三电平模式下的开关频率选取类半桥模式的一半即可,同时开关网络的输出电压幅值相对于类半桥模式减小了一半。这对减小控制器运算负担与减小开关器件应力均有一定助益。基于上述原理,为使LLC谐振腔正常工作,应保证开关网络输出电压具有对称性。因而S1、S4的占空比与S2、S3占空比应满足1∶3比例,也即d1=d4=0.25,d2=d3=0.75。

对于本设计,根据切换条件在两种开关模式中选择,其两种开关模式的切换条件由输入电压决定。当输入电压达到700 V 时,通过程序设置对两种驱动模式进行切换。

1.4 LLC 参数设定

LLC 谐振腔是近年来被广泛采用的一种软开关拓扑。LLC 谐振腔中包含两个谐振频率,当Lr和Cr发生谐振时,谐振频率为

而当Lm、Lr与Cr共同谐振时,此时的谐振频率为

设变换器系统的开关频率为fs。根据开关频率的不同,可将其频率工作区域分为如下4 个部分:

(1)当fs>fr时,一次侧主电路开关管具备ZVS条件,但二次侧整流桥无法实现软开关操作。

(2)当fm<fs<fr时,谐振腔工作状态介于感性区和容性区之间,一次侧主电路开关管可以实现ZVS操作,同时二次侧整流模块可以实现零电压转换。

(3)当fs=fr时,一次侧主电路开关管能够实现ZVS 操作,二次侧整流模块达到临界ZCS 工作条件,同时变换器达到理论上最高的变换效率。

(4)当fs<fm时,谐振腔工作在容性区域,二次侧整流模块实现ZCS,但同时一次侧主电路开关管失去ZVS 条件,这会大幅度增加开关损耗。因而通常不会将系统的工作频率设置在这个位置。

由于LLC 谐振腔中Lm的工作大多由高频变压器中的励磁电感所承担,故在设计谐振腔参数前,优先讨论变换器的变压器设计。LLC 谐振变换器的变压器部分理论上采用单一变压器即可实现,然而在宽电压范围变化要求和大功率的工况条件下,励磁电感的设计将会非常小,这不利于后期谐振腔参数的匹配设计。因此,本设计中采用两组独立的变压器构建成为矩阵变压器的方式实现,即原边串联、副边并联,其结构如图5 所示。

图5 中,Lr1、Lr2为磁集成在两变压器磁芯上的谐振电感,Cr为谐振电容,Re1和Re2分别为LLC 负载电阻折合到两变压器原边的等效电阻,Lm1和Lm2为两台串联变压器的励磁电感。由于两台变压器的励磁电感和匝比相等,上述电路可以简化为如图6所示的等效电路。

图5 高频矩阵变压器及LLC 谐振腔等效电路模型Fig.5 Model of equivalent circuit of high-frequency matrix transformer and LLC resonator

图6 简化LLC 等效电路模型Fig.6 Simplified LLC equivalent circuit model

图6 中,谐振电感Lr、励磁电感Lm和等效电阻Re分别为

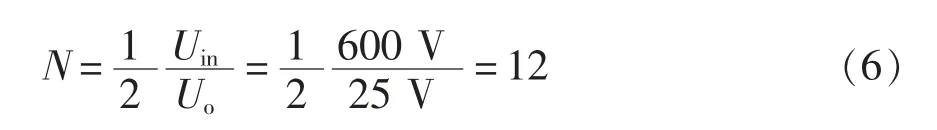

确定变压器结构后,进行具体参数的设计。参照设计指标,以25 V 为最低输出电压Uout,当输入电压为400 V 时,单个变压器变比可设计为

当输入电压为800 V 时,由于此时变换器处于三电平变换器模式,故实际输入变压器的电压有效值应介于400~800 V 之间。设定输入电压600 V,取输出电压为25 V,则对应的单个变压器变比为

同时,考虑输出电压25 V 对应工况为限流60 A,并不是满功率运行工况,故高频变压器匝比选择范围限定在8~12 之间。后期制作变压器设定匝比为8。当变压器变比固定后,需要考虑最高和最低频率范围。由于本设计中开关器件采用GaN HEMT,故在设计时设定最高开关频率为500 kHz。最终根据参数迭代以及器件选型,设定设计参数如表3 所示。

表3 样机关键参数Tab.3 Key parameters of prototype

其中,LLC 谐振腔的理论谐振频率为173 kHz,故系统最低开关频率可设置为

为了防止磁性器件加工后的误差及漏感的影响,最低开关频率需要保留一定的余量,以提高可靠性。同时考虑变压器采用自冷方案散热,因此流过变压器磁芯的最大磁感应强度Bmax需设置在150 mT附近,最终设定其频率最低不得小于140 kHz。

2 仿真建模分析

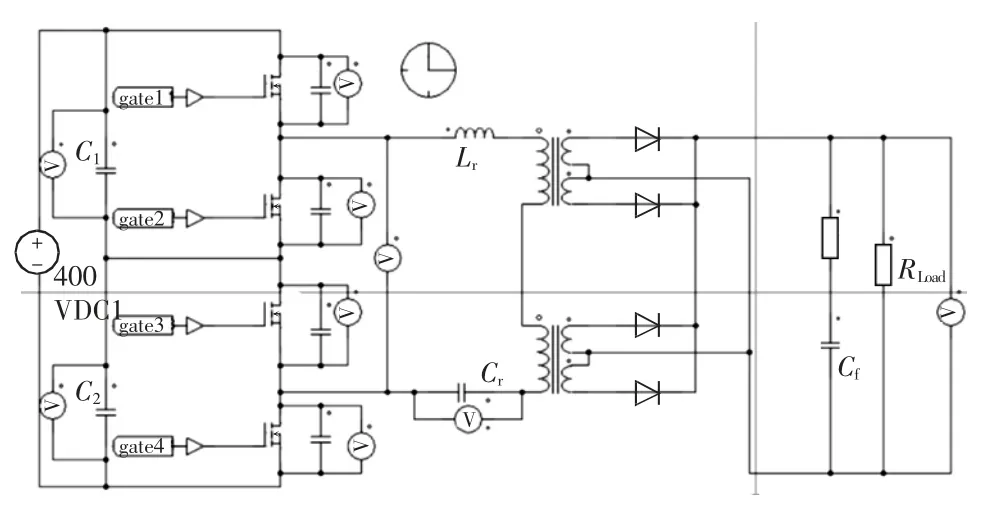

根据第1 节中完成的参数设计,随后借助PSIM仿真搭建堆叠半桥LLC 谐振变换器,如图7 所示。并基于PSIM 模型进行2 kW 工况的仿真验证。

图7 堆叠半桥LLC 变换器PSIM 仿真模型Fig.7 PSIM simulation model of stacked half-bridge LLC converter

2.1 稳态波形仿真

图8 对应为输入电压400 V、800 V,输出电压25 V,输出功率1.5 kW 的仿真稳态波形,其中,从上至下依次是谐振电感电流iLr、输出电压Uo、输出电流Io和三电平逆变桥臂中的开关管S1、S3的漏源电压UDS1、UDS3,其中图8(b)中展示了在高压输入下的三电平驱动模式波形。图9 对应为400 V、800 V 输入,40 V 输出,输出功率2 kW 的仿真稳态波形,参数对应同图8。

图8 25 V 输出1.5 kW 稳态仿真波形Fig.8 Stable-state simulation waveforms with output of 25 V/1.5 kW

图9 40 V 输出2 kW 稳态仿真波形Fig.9 Stable-state simulation waveforms with output of 40 V/2 kW

2.2 动态波形仿真

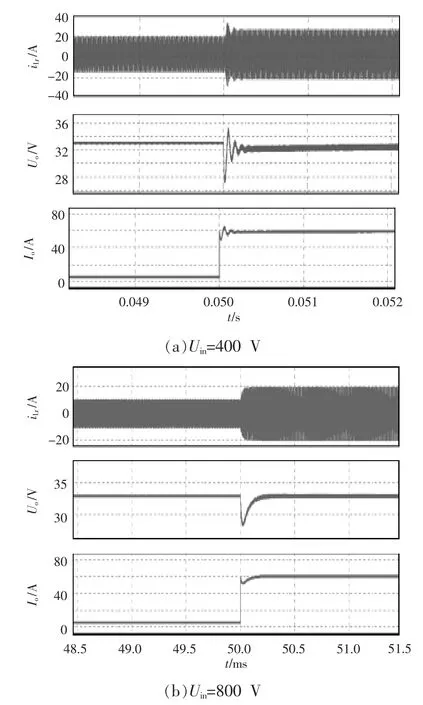

在稳态仿真的基础上,进一步完成了400 V、800 V 输入,33 V 输出2 kW 切载动态仿真,对应仿真波形如图10 所示。其中,从上至下依次是谐振电感电流波形、输出电压波形和输出电流波形。上述仿真基本证明了堆叠半桥LLC 拓扑的设计有效性。

图10 33 V 输出2 kW 切载仿真波形Fig.10 Simulation waveforms under switching load with output of 33 V/2 kW

3 样机测试

3.1 试验样机搭建

基于前述理论设计与仿真分析,设计了堆叠半桥LLC 变换器样机,其布局如图11 所示。

图11 堆叠桥式LLC 谐振变换器平面布局Fig.11 Plane layout of stacked bridge LLC resonant converter

图12 为实物样机俯视图。样机中一次侧主开关管选取GaN 器件,使用4 支GaN Systems 的GS66516T 构成堆叠半桥开关网络。整流二极管选取硅器件。样机主要元件选型如表4 所示。

图12 堆叠桥式LLC 谐振变换器实物俯视图Fig.12 Top view of prototype of stacked bridge LLC resonant converter

表4 样机主要元件选型Tab.4 Types of main components in prototype

3.2 实验波形采样

首先测试初级侧开关网络的开关模式及其切换情况。图13 为实际实验中测试采用的脉冲调制策略。

图13 驱动模式测试波形Fig.13 Test waveforms in drive mode

其中图13(a)为类半桥模式的驱动波形,图13(b)为三电平模式的驱动波形,图13(c)为两种模式切换的调制脉冲动态调整波形。

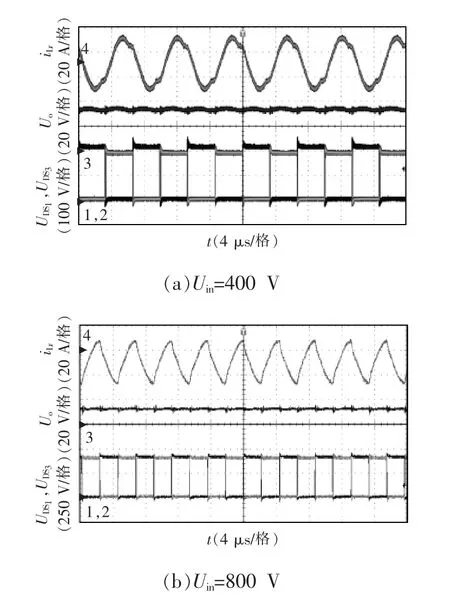

测试变换器样机的稳态电压变换波形。图14 为输入电压400 V 与800 V,输出电压25 V,2 kW 功率输出的稳态波形,其中1、2 通道分别表示三电平逆变桥臂中的开关管S1、S3电压,两者的高电平分别表示了上桥臂、下桥臂的均压状态;3 通道表示输出电压;4 通道表示谐振电感电流波形。图15 则为输入电压400 V 与800 V,输出电压33 V,2 kW 功率输出的稳态波形。图14~图15 表明,实验样机实测波形与仿真结果匹配良好。

图14 25 V 输出2 kW 稳态测试波形Fig.14 Stable-state test waveforms with output of 25 V/2 kW

图15 33 V 输出2 kW 稳态测试波形Fig.15 Stable-state test waveforms with 33 V/2 kW

进一步对样机进行切载实验,图16 为400 V 与800 V 输入电压,33 V 输出电压,2 kW 切载测试波形,其中1、2 通道分别表示三电平逆变桥臂中的开关管S1、S3电压,两者的高电平分别表示了上桥臂、下桥臂的均压状态;3 通道表示输出电压,4 通道表示谐振电感电流波形。图16 表明,该样机的切载稳定性基本满足设计要求。

图16 33 V 输出2 kW 切载测试波形Fig.16 Test waveforms under switching load with output of 33 V/2 kW

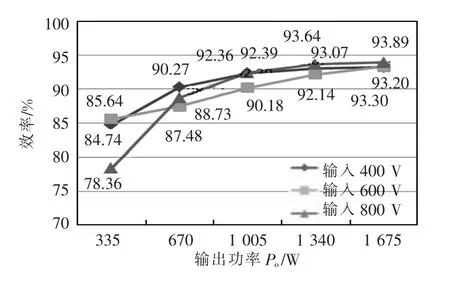

3.3 效率曲线

图17 为输入电压为400 V、600 V 和800 V 条件下,输出电压为33 V 时的输出功率与效率关系曲线,测得变换器峰值效率为93.89%左右。分析效率偏低的原因,主要可能由于采用二极管整流设计而导致。本设计中开关频率变化范围较大,先前设计中采用的NCP4305A 自驱同步整流芯片因死区时间设置范围有限,在极端频率条件下芯片极易工作异常导致谐振电流发生振荡。同时,该芯片采用非隔离直接驱动,其在关断速度过慢或者开通速度过快时易造成同步整流管串扰振荡,引发炸管。因此改用了硅二极管用于整流模块设计以提高可靠性,但也在一定程度上限制了系统开关频率与整机效率的进一步提升。

图17 效率曲线Fig.17 Curves of efficiency

4 总结与未来计划

本文中设计了一台400~800 V 宽输入电压范围、输出电压25~40 V、满载输出功率2 kW 的堆叠半桥LLC 变换器,最高开关频率达到500 kHz,整机峰值输出效率达到93.89%。相较于之前的设计[8],本文通过单级变换器拓扑结构实现了较宽范围的电压输入与电压输出,与特种重型车辆高压母线工况相匹配。该设计应用650 V 电压等级GaN HEMT作为一次侧开关器件,采用113CNQ100A 构成二极管整流桥。仿真模拟与实物验证均证明了该设计的有效性,稳态波形实验与切负载实验均表现良好。

但上述设计中尚且存在一些不足。整机峰值输出效率偏低,分析可能的原因包括:二极管整流产生了较多的导通损耗,以及开关频率偏低导致未能有效发挥GaN 器件在高频下的优势。这些有待于在未来的工作中进一步研究与解决。未来工作中计划改进原有同步整流驱动设计,采用同步整流模块替代二极管整流,提升开关频率,充分发挥GaN 器件在高频下的性能优势,最终提高效率和功率密度。此外,GaN 器件的驱动设计有待于进一步改进以匹配高频开关操作。

<1),且各件产品是否为不合格品相互独立.