F1离子固化剂加固泥岩物理力学特性试验

廖亦涵, 张延杰*, 李建东, 王旭,2, 王兴为

(1.兰州交通大学土木工程学院, 兰州 730070; 2.道桥工程灾害防治技术国家地方联合工程实验室, 兰州 730070)

泥岩是一种富含蒙脱石、伊利石等强亲水性黏土矿物的特殊软岩,具有吸水膨胀软化、失水收缩干裂和易崩解等不良工程特性[1],在中国西南、西北、中南和东南地区广泛分布。泥岩在特殊的生成和赋存环境下,经常出现表层风化效应和可逆湿胀干缩效应,经常诱发路基上拱、边坡坍塌、渠坝和建筑物开裂等工程病害,严重制约泥岩地区公路、铁路、水利及其附属构筑物的安全服役和寿命周期,造成了巨大的经济损失。因此对于泥岩的不良工程性质改良问题,引起工程技术人员的高度关注。

水泥、石灰、粉煤灰和矿渣等胶凝材料,由于其具有成本低、取材方便、加固效果稳定等优点[2],在实际泥岩加固工程中被广泛应用,国内外学者对无机类固化剂加固泥岩的力学性能进行了大量研究。毛雪松等[3]、何俊等[4]、Zhang等[5]详细阐述了此类固化剂的固化机理。徐鹏等[6]通过动力响应试验发现,石灰改良泥岩能减小路基的沉降变形,提高路基的整体承载性。Vazquez等[7]利用石灰和水泥对泥岩进行改良,大幅提高了土体的物理力学特性。Katz等[8]通过石灰和水泥对泥岩进行改良后,发现土体强度与矿物晶格结构变化有关。檀奥龙等[9]提出了碱渣改性的方法,研究发现改性后的泥岩膨胀率降低,力学性能得到了显著提升。此外,相关学者还研究了固化剂掺量变化对泥岩力学性能提高效果的影响。祝艳波等[10]采用石灰、水泥、粉煤灰对泥岩风化物进行改良,得出掺比为5%的水泥改良效果最佳。Manasseh等[11]掺入石灰对改良土体的工程性能进行研究,得出在8%最佳石灰掺量下,土体的强度达到最高。

采用无机类土壤固化剂,对于废弃固化土难以处理利用,固结层渗透性差、易干缩产生裂缝,并且对土质会造成严重破坏,不利于生态防护[12]。近些年来,随着材料科学的快速发展,利用高分子聚合物加固土体引起了工程技术人员的高度重视。离子类新型固化剂能克服无机类固化剂的不足,且具有成本低[13]、固化效果佳、施工简便快捷和绿色环保等众多优点,可显著改善黏土矿物的工程性质,被广泛应用于道路基层[14-16]、渠道防渗[17]和水利工程[18]。泥岩作为黏土经过后生作用形成的岩石[19],富含蒙脱石、伊利石等黏土矿物,物理力学特性与黏土有众多相似之处,因此利用离子类固化剂改良泥岩具有一定的研究意义。但是纵观国内外现有泥岩加固研究成果可知,采用离子型固化剂加固泥岩的内容较少,对于固化泥岩的物理力学特性有待深入研究。鉴于此,现使用F1离子固化剂加固甘肃地区泥岩,对F1固化剂作用前后泥岩的物理力学特性展开研究,以期为泥岩土体的改良和治理提供技术参考。

1 试验材料

1.1 F1离子固化剂

F1离子固化剂(以下简称F1)的主要成分为丙烯酸磺化有机聚合物,且含有多种酸性表面活性剂,是一种绿色环保的新型土壤稳固材料,其密度为1.35 g/cm3,稀释率为1∶200。如图1所示。受专利和商业机密限制,制造商未公布确切的化学成分。F1遇水时可快速离解出水化半径小、电势强的高能氢离子(H3O+),可通过离子交换反应,替换黏土颗粒表面水化半径大、吸水能力强的金属阳离子(Na+、Li+、K+、Mg2+等),并破坏双电层水膜结构,降低ζ电势[20],改变土体微观孔隙结构和土颗粒间的连接、排列方式,促进土颗粒絮凝团聚,提高土体密实度。F1中的磺化油成分具有独特的“二重性”,其可在土颗粒表面形成一层疏水油性层[21-22],将黏土颗粒由“亲水性”变为“憎水性”,可有效阻止土颗粒与水的接触,提高了土体的水稳定性。F1加固土体示意图见图2。

图1 F1离子固化剂Fig.1 F1 ionic soil stabilizer

图2 F1离子固化剂加固泥岩颗粒示意图Fig.2 Diagram of solidified mudstone particles in F1 ionic soil stabilizer

F1主要与土体中的黏土颗粒发生一系列物理化学反应,因此对加固土体有严格的要求,黏粒含量不得低于15%,塑性指数须大于10。

1.2 试验泥岩和土样制备

试验所用泥岩取自G6京藏高速公路兰州—海石湾段,取土深度为3~5 m,天然含水量低,呈红褐色,其基本物理特性见表1。取适量土样放入105~110 ℃的烘箱烘干8 h,冷却至室温后,过2 mm标准筛备用。试验中固化剂F1的掺量分别为0、0.3、0.5、0.7 L/m3(1 m3的土加入0.7 L的F1)。称取一定质量的备用土料,加入相应掺量的固化剂,根据击实试验得到的F1改良泥岩的最优含水率,加水拌匀,装入塑料袋中密封静置12 h备用。

2 试验方案与内容

为探究F1固化剂改良泥岩的加固效果,设计0、0.3、0.5、0.7 L/m34种掺量的F1固化泥岩土样,严格参照《土工试验方法标准》(GB/T 50123—2019)[23],开展击实试验、渗透试验、无荷膨胀试验、三轴不固结不排水试验、冻融循环试验,分析F1加固前后及F1掺量对泥岩物理力学参数的影响规律,并结合XRD衍射试验和核磁共振试验(nuclear magnetic resonance,NMR),对F1加固前后泥岩固化土的物质成分和微观孔隙结构展开研究。

2.1 膨胀特性试验

控制压实度为K=0.95,称取一定质量的F1掺量比为0、0.3、0.5、0.7 L/m3的固化泥岩土样,用环刀制成Φ61.8 mm×20 mm的试样,制样完成后按照《土工试验方法标准》(GB/T 50123—2019)[23],在WG型单杠杆固结仪上开展无荷载膨胀试验,研究改良泥岩膨胀率与F1固化剂掺量的关系。其中试样无荷载膨胀率按式(1)计算。

(1)

式(1)中:δt为t时刻的无荷载膨胀率;Z0、Zt分别为试验开始时刻与结束时刻量表读数;h0为试样初始高度。

本次点评病历136份,其中男性72例,女性64例,平均年龄(57.48±17.3)岁;平均住院时间 11.32天;伏立康唑片平均用药6.16天。经治疗,127例好转,1例未愈,3例死亡,5例不详。

2.2 三轴不固结不排水试验

根据击实试验结果,控制压实度为K=0.95,对F1掺量为0、0.3、0.5、0.7 L/m3的固化泥岩土样,采用液压法制成Φ39.1 mm×80 mm的圆柱体试样,试样成型后用保鲜膜包裹,防止水分丢失,立即放入三轴仪中,在50、100、200、400 kPa 4种围压下进行不固结不排水试验。

2.3 冻融循环试验

设计0、1、5、10和15次冻融循环次数,对0 L/m3和0.5 L/m3掺量的F1固化试样进行冻融循环试验(制冷箱冻结12 h,室内环境下融化12 h为一次冻融循环)。制冷温度为-20 ℃,熔融温度为23 ℃,待试样达到设计的冻融循环次数后,立即放入三轴仪,在50、100、200、400 kPa 4种围压条件下开展三轴不固结不排水试验,分析冻融循环次数对黏聚力和内摩擦角的影响规律。

2.4 NMR试验和XRD衍射试验

核磁共振(NMR)是通过土样中的氢核与磁场之前的作用来获取氢质子相关信息的一项技术,核磁共振技术可通过释放一定频率的射频脉冲,使得饱和待测土样中的自旋氢核吸收电磁波。射频脉冲停止时,自旋氢核释放电磁波,能量恢复平衡状态,其间所需弛豫时间T2值的大小与土体微观孔径密切相关,可通过弛豫时间变化规律反应土体的微观孔隙结构[24]。控制压实度为0.95,制备F1掺量为0、0.3、0.5、0.7 L/m3的三轴试样,制样完成后进行负压真空饱水处理,最后饱和样放入纽迈MacroMR12-150H-I型低场核磁共振仪(图3),分析不同F1掺量泥岩的微观孔隙结构。NMR试验完成后取出试样,取一定量将其风干、研磨后过0.075 mm的筛,在MiniFlex600型X射线衍射仪上进行XRD测试,分析土样物质成分的变化。

图3 低场核磁共振仪Fig.3 The low field NMR

表1 泥岩的基本特性指标Table 1 Basic characteristic indexes of mudstone

3 试验结果分析

3.1 物理参数试验

击实试验、渗透试验结果如表2所示,可知随着F1掺量的增加,固化泥岩土的最优含水率、最大干密度呈现出先增大后减小的趋势。0.5 L/m3掺量的加固泥岩的最大干密度达到最高值为1.81 g/cm3,相较于未加固泥岩提升5.8%。其原因为F1固化剂减小了泥岩颗粒的结合水膜,降低土颗粒间的排斥力,经过压实后,土颗粒间更加紧密地排列,提高土体的密实度。

并且随着F1掺量的增加,加固泥岩的渗透系数先减小后增大。0 L/m3掺量未加固泥岩的渗透系数为15.72×10-9cm/s,0.5 L/m3掺量加固泥岩的渗透系数达到最小为9.15×10-8cm/s,降低了41%。其原因为F1固化剂加入泥岩后,土体堆叠成更加紧密的层状结构,并且由于疏水油性层的存在,泥岩“亲水性”改变为“憎水性”,水分子通过土体更加困难。

表2 击实、渗透试验的物理参数Table 2 Physical parameters of compaction and penetration test

3.2 无荷膨胀试验

图4 改良泥岩的浸水膨胀曲线Fig.4 Immersion curves of improved mudstone

试样的无荷载膨胀率如图4所示,可知F1加固试样的无荷膨胀率先降低后升高,掺量0.5 L/m3的试样膨胀率达到最低。F1固化剂可抑制泥岩的膨胀变形,0 L/m3掺量试样的无荷膨胀率为15.75%,0.3、0.5、0.7 L/m3掺量试样的膨胀率分别为9.24%、8.03%、8.61%,对比未加固泥岩分别降低6.51%、7.72%、7.14%。其原因是F1固化剂能够减小结合水膜厚度,增加土颗粒间的引力,减小粒间间距,形成排列更加紧密稳定的层状堆叠结构,抑制泥岩的膨胀性。

3.3 三轴不固结不排水试验

不同F1掺量泥岩固化土的应力-应变曲线如图5所示,可知试样的应力-应变曲线变化规律与围压紧密相关。当围压为50 kPa和100 kPa时,各掺量下F1固化泥岩土的应力-应变曲线为应变软化型,当围压为200 kPa和400 kPa时,应力-应变曲线的变化为应变硬化型。此外,不同围压下,试样的最大偏应力随F1掺量增加呈现出先升高后降低的趋势。

由《公路土工试验规程》(JTG 3430—2020)[25]可知,应力-应变曲线上主应力差的峰值为破坏点,无峰值时取15%的轴向应变对应的主应力差值为破坏点,不同围压和不同F1掺量下改良泥岩试样的偏应力汇总如表3所示。为了直观分析F1固化剂对泥岩的加固效果,引入一个无量强度提高系数R[26],公式为

(2)

由表4可知,F1固化剂可显著提升泥岩强度提高系数。F1掺量分别为0.3、0.5和0.7 L/m3时,固化泥岩的强度提高系数分别为1.12~1.5、1.67~1.97和1.05~1.32,可知F1掺量为0.5 L/m3时,泥岩试样强度提升效果最佳,与围压为50、100、200、400 kPa时未加固泥岩的R值相比,分别增大1.67、1.69、1.97、1.46倍,其原因是F1固化剂通过离子交换,破坏双电层结构,减薄水膜,缩小颗粒间距,提高密实度,从而提高土体强度。

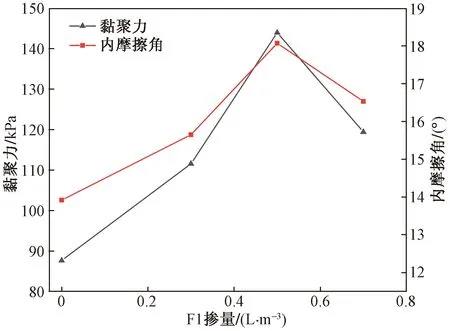

改良前后泥岩的黏聚力和内摩擦角见图6,可知随F1掺量增加,固化泥岩试样的黏聚力和内摩擦角均表现出先增大后减小的变化规律,且当F1掺量为0.5 L/m3时,黏聚力、内摩擦角均达到最大值,分别为143.91 kPa、18.07°。与未加固泥岩相比,F1掺量分别为0.3、0.5和0.7 L/m3时,黏聚力分别提高27.25%、64.17%、36.19%,内摩擦角分别提高12.43%、29.81%、18.75%。可知F1可显著增大固化泥岩试样的黏聚力,而对内摩擦角的增大幅度小于黏聚力,其原因是F1固化剂主要通过离子交换作用和磺化油疏水作用,缩小了土颗粒间距,使土颗粒在压实作用下形成密实度更高、团聚体更大的稳定层状堆积结构,进而增大固化泥岩试样的抗剪强度参数。综合上述分析可知,当F1掺量为0.5 L/m3,泥岩试样的固化效果最佳,F1加固泥岩的最佳掺量为0.5 L/m3。

图5 不同F1固化剂掺量泥岩的应力-应变曲线Fig.5 Stress-strain curves of mudstone with different contents of F1 soil stabilizer

表3 试样破坏的偏应力Table 3 The stress of specimens failure

表4 改良泥岩的提高系数效果Table 4 The effect coefficient of improved mudstone

图6 黏聚力、内摩擦角随F1掺量变化曲线Fig.6 Variation curve of cohesion and internal friction angle with F1 content

3.4 冻融循环试验

冻融循环试验结果如图7所示,可知随着冻融循环次数的增加,0 L/m3和0.5 L/m3掺量下试样的黏聚力、内摩擦角都随之降低。冻融循环15次时,0 L/m3掺量下试样的黏聚力从87.66 kPa减小为65.07 kPa,降低25.8%。内摩擦角由13.92°减小为10.54°,降低24%。0.5 L/m3掺量下试样的黏聚力从143.97 kPa减小为118.71 kPa,降低17.5%,内摩擦角从18.07°减小为15.43°,降低14.6%。前5次冻融循环对试样的黏聚力与内摩擦角影响较大,经历5次冻融循环后,影响逐渐减小。

图7 改良泥岩的黏聚力与内摩擦角Fig.7 Cohesion and internal friction angle of improved mudstone

其原因为在冻结过程中,试样中的水分由于体积膨胀产生的冻胀力挤压土骨架,在土体内部产生细小裂隙,改变土体内部原有结构。在融化过程,水分又渗入到裂隙中,在下一次的冻结中对土体结构造成进一步破坏。冻融过程改变土体内部孔隙形态,破坏泥岩颗粒间的联结作用,降低了土颗粒间的结合力,导致黏聚力下降,内摩擦发生了变化。随着冻融次数的增加,泥岩颗粒逐渐形成新的稳定结构,循环次数对于黏聚力和摩擦角的影响逐渐减小。对比未掺F1固化剂泥岩,改良泥岩的黏聚力和内摩擦角变化幅度较小,其原因为F1固化剂能够减小水膜,经过压实后土颗粒间的结构排列更加密实,冻胀力对土体内部结构影响较小,可以有效减小冻融循环对于土体的破坏。

3.5 NMR试验

核磁共振(NMR)试验结果如图8所示,参考邓永锋等[27]和Horpinbulsu等[28]对孔径d的划分方法,将测得的泥岩孔隙划分四类:微孔隙(d≤0.01 μm)、小孔隙(0.01 μm 图8 改良泥岩的孔径分布曲线Fig.8 Pore size distribution curves of improved mudstone 根据孔隙划分方法,对改良泥岩的孔径分布进行分析,可知固化泥岩试样小孔隙最多、其次为微孔隙、中孔隙和大孔隙。随着F1掺量的增加,第一波峰峰值先增大后减小,并且都小幅向左移动,第二个与第三个波峰略微向左移动,说明泥岩的大、中、小孔隙减小。在0.5 L/m3最佳掺量下,固化泥岩试样的小孔、中孔、大孔孔隙与未加固泥岩试样相比分别减小了3.12%、1.18%、0.93%,微孔孔径占比增加了0.66%。其原因是F1固化剂经过离子交换作用破坏了土体的双电层结构,减小了土颗粒表层水膜的厚度,缩小土颗粒间距,改善孔隙分布,促进大、中、小孔隙向微孔隙转化,降低孔隙总体积,提高土体密实度。 XRD衍射试验结果如图9所示,整理可得改良前后泥岩的矿物成分和含量如表5所示。分析可知改良前后泥岩的衍射图中没有出现新峰,也未见峰消失,泥岩主要成分均为石英、方解石、长石、斜绿泥石,说明在土样在加入F1固化剂后并没有新的物质生成。掺入F1固化剂后,土体进行了一系列物理化学反应,使得固化后试样中长石的含量降低,斜绿泥石的含量增加。而斜绿泥石可增强土颗粒间的联结作用,提高土体的强度。 图9 改良泥岩的衍射图谱Fig.9 Diffraction pattern of improved mudstone 表5 改良泥岩的矿物成分Table 5 Mineral compositions of improved mudstone 取衍射角为26.6°、28.3°、29.34°,其特征晶面分别为(101)、(220)、(104),对应的晶面间距如表6所示,衍射角相同时,改良泥岩晶面间距均小于未掺F1固化剂泥岩,0.5 L/m3掺量的泥岩晶面间距达到最小。其原因是F1固化剂降低土颗粒间的斥力,使得泥岩颗粒间距减小结构更加致密。试验结果进一步说明0.5 L/m3为F1固化剂最佳掺量。 表6 改良泥岩的矿物晶体间距Table 6 Mineral crystal spacing of improved mudstone (1)F1离子固化剂通过离子交换作用和磺化油疏水作用,减小土颗粒表面的结合水膜厚度和颗粒间距,显著改善了泥岩土的水敏性和压实特性,提高了密实度,降低了渗透性和膨胀性。 (2)F1离子固化剂可显著增大固化泥岩土强度和抗剪强度参数,且试验证明0.5 L/m3掺量为F1固化剂加固泥岩最佳掺量。当F1固化剂掺量为0.5 L/m3时,与未加固泥岩相比,F1固化泥岩破坏应力提升1.97倍,摩擦角与黏聚力分别提高1.29倍和1.64倍。前5次冻融循环对试样抗剪强度参数的影响较大,经历15次冻融循环时,0.5 L/m3掺量下试样的黏聚力从143.97 kPa减小为118.71 kPa,降低17.5%,内摩擦角从18.07°减小为15.43°,降低14.6%,表明F1离子固化剂加固泥岩的抗冻融性较好。 (3)核磁共振试验和XRD衍射试验表明,F1固化剂可减小粒间孔隙体积和晶面间距,改善孔隙分布,使大、中、小孔隙向微孔隙转化,降低孔隙总体积,提高土体密实度。F1离子固化剂具有传统胶凝材料不具备的众多优点,在泥岩土固化研究和工程应用中有更广阔的应用前景。

3.6 XRD衍射试验

4 结论