大采高工作面末采段防片帮注浆加固技术

靳毅军

(山西潞安矿业集团慈林山煤业有限公司慈林山煤矿,山西 长治 046000)

由于大采高工作面采高较大、推进速度快等特点,工作面开采扰动大,向前推进过程中矿压显现较为明显[1],尤其是工作面末采阶段,因煤柱变小导致应力集中,工作面易发生片帮、冒顶及两巷变形加剧等情况,给工作面末采阶段安全管理增加很大难度。工作面末采阶段,需采取针对性措施以防止工作面应力集中导致的各类顶板事故。注浆能够有效增强煤岩体整体结构稳定性及抗压强度[2],以慈林山煤业有限公司9107 工作面末采阶段为工程研究背景,通过对煤岩体实施超前深孔注浆加固,以确保工作面安全、快速推进,最终实现工作面安全回撤。

1 工程概况

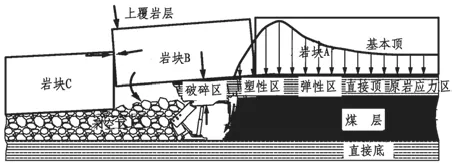

慈林山煤业有限公司9107 工作面走向长度为1 425.6 m,倾向长度218 m,开采3#煤层。煤层厚度5.27~7.56 m,平均厚度6.72 m,煤层埋深180~220 m。煤层结构简单,赋存稳定,煤层倾角0~9°,平均5°。煤层瓦斯相对涌出量1.3 m³/t,无自然发火倾向,煤质普氏硬度系数f=1.5~2。基本顶为致密的中粒砂岩,厚度6.53 m;直接顶为砂质页岩,厚度8 m,中部夹有砂岩;伪顶为页岩,厚度0.02~0.1 m,易冒落;直接底为砂岩,厚度1.76 m,质地坚硬,局部夹砂页岩;基本底为页岩,厚度3 m。如图1。

图1 9107 工作面巷道平面布置示意图

2 大采高工作面片帮机理分析

大采高工作面由于煤壁较高,加上煤体自身硬度较低,在煤体自重及顶板压力下,当煤体所受应力大于煤体自身强度时,煤体发生结构破坏,破碎的煤体易向工作面倾倒坠落,即发生煤体片帮[3]。回采工作面发生煤壁片帮常见于回采期间片帮及过构造带期间片帮,具体片帮机理分析如下:

(1)回采期间片帮。回采期间,由煤壁及液压支架承担工作面顶板压力,工作面推进期间,直接顶随采随落,基本顶呈周期性垮落,在基本顶来压之前,顶板呈大幅弯曲下沉状态,支架及煤壁承载较大。根据工作面矿压理论及顶板断裂形态分析[3-4],顶板变形及工作面受力分析如图2。

图 2 工作面顶板变形及受力结构图

根据图2 所示,液压支架顶部及后方为直接顶破碎区,直接顶上部的基本顶受直接顶的破碎下沉发生弯曲、断裂及回转下沉,致使应力向工作面前方的煤壁转移,煤壁受压后产生塑性变形[4-6],进而在顶板压力及煤体自重因素下向工作面倾倒坠落,发生煤体片帮甚至直接顶冒落。

(2)过构造带期间片帮。回采工作面过地质构造带期间,易受构造带区域应力集中影响,发生煤体片帮冒落。以常见的工作面过断层为例,回采工作面过构造期间的受力结构如图3。

如图3 所示,因地质构造区域煤岩体内部裂隙发育,致使应力集中,在地质构造区域内的煤岩体在地质构造应力下发生塑性变形,煤岩体较为破碎,回采期间受采动影响产生叠加应力,致使煤岩体进一步破碎变形,然后在顶板压力及煤岩体自重作用下发生倾倒、冒落,引发片帮、冒顶事故。

图 3 工作面过断层受力结构示意图

3 片帮防治技术探讨

3.1 诱发片帮的主要因素分析

为有效治理煤壁片帮问题,需综合分析诱发回采工作面煤壁片帮的主要原因,具体有以下三个方面:

(1)煤体物理力学性质的影响。煤体的硬度系数及内部裂隙发育是影响煤壁片帮的主要因素之一。煤体硬度系数越高,内部裂隙发育程度越低,则煤体整体稳定性较好,工作面不易发生片帮,反之则煤体整体稳定性较差,工作面易发生片帮。

(2)采面支护强度的影响。采面液压支架对顶板及煤壁的支护强度必须适中,当支撑力过大,会造成煤岩体进一步破碎,支撑力过小则会因支护阻力不足致使顶板应力向煤壁转移,导致煤体破碎加剧,故两种情况均会加剧煤壁片帮。

(3)采高的影响。工作面采高越大,工作面回采后顶板回转下沉空间越大,作用到煤壁的载荷也越大,使煤壁的破坏加剧,同时顶板产生的垂直应力使煤壁向工作面碎涨,易发生片帮。

3.2 大采高工作面防治片帮的技术

根据诱发片帮的主要因素分析,大采高工作面煤壁受顶板压力及采动影响易发生碎裂片帮。在三种诱发片帮的主要因素中,在采面支护强度控制良好情况下,回采的推进度主要受煤体物理力学性质影响。故提高煤体物理力学性质,增强煤体自身抗压强度及整体稳定性是有效防治煤壁片帮的重要手段。众所周知,通过对煤体进行注浆,可使浆液渗透至煤体裂隙内,浆液凝固后可对破碎的煤体进行有效胶结,从而提升煤体的抗压强度及整体稳定性,是防治煤壁片帮有效措施。

4 末采阶段防片帮注浆加固方案

4.1 注浆时机的确定

根据工作面超前支承应力范围分布,结合9107工作面参数及现场观测情况,工作面前方10~20 m范围内为应力降低区,20~40 m 范围为应力升高区,40 m 以后为应力降低直至原岩应力区。工作面前方应力集中区域为30 m 左右,处于该区域的煤体支承应力最大,易发生煤体结构破坏导致煤体破碎。为确保末采阶段煤体结构强度,需对该区域煤体进行超前深孔注浆加固。为确保注浆加固效果,需在采动影响致煤体破碎前进行注浆加固,即工作面距离回撤巷60 m 前必须对前方煤体进行深孔注浆加固。

4.2 末采段注浆钻孔布置方案

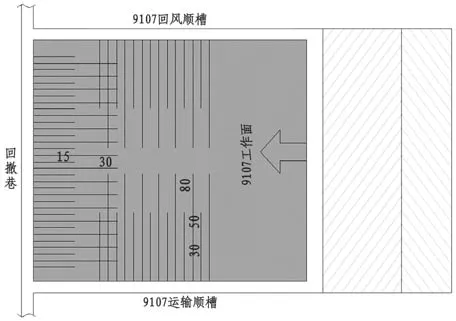

根据注浆时机确定结果,为确保深孔注浆能够全面渗透末采段煤柱,同时从钻孔深度、数量及超前注浆方面考虑,设计在回撤巷、运输顺槽及回风顺槽内布置注浆孔,钻孔直径均为93 mm。回撤巷内布置的钻孔主要负责对距离回撤巷30 m 范围内的煤体实施注浆加固,故设计孔深为15~30 m。运输顺槽及回风顺槽布置的钻孔主要负责随工作面回采期间超前逐孔注浆,以解决末采阶段应力集中导致的煤体结构破坏,同时通过超前逐孔注浆还可缓解末采阶段的注浆工程量大及时间紧张问题。根据工作面宽度,运输顺槽及回风顺槽布置的钻孔深度为30~80 m,确保注浆期间浆液有效扩散后覆盖工作面整个倾斜长度范围。工作面末采阶段注浆钻孔整体布置如图4。

图4 9107 工作面注浆孔平面布置示意图(m)

回撤巷内布置两排注浆钻孔,上排孔距顶1 m,孔深15 m,倾角+5°,下排孔距上排孔1.2 m,孔深30 m,倾角+3°。两排孔呈“三花”布置,孔间距均为3 m。为防止注浆期间两侧钻孔从顺槽漏浆,两侧钻孔距顺槽距离为5 m。回撤巷钻孔平、剖面设计如图5。

图5 回撤巷注浆孔平、剖面设计图(m)

顺槽内布置三排注浆孔,三排孔呈“五花”布置,孔排距1 m。其中,上排孔距顶1 m,倾角+5°,孔深30 m;中排孔倾角+3°,孔深50 m;下排孔倾角0°,孔深80 m。如图6。

图6 顺槽注浆孔平、剖面设计图(m)

4.3 注浆工艺及要求

注浆期间,先从距离工作面10 m 处开始向回撤巷方向注浆,顺槽注浆孔与回撤注浆孔平行作业。注浆期间,施工一个钻孔注一个,为防止浆液向外渗漏,先注较浅钻孔,再注深孔。采用两堵一注方式进行注浆,封孔长度均为6 m,封孔段采用双液注浆材料,水灰比控制为0.8:1,注浆压力控制为2~4 MPa。深孔注浆采用单液注浆材料,水灰比控制为0.7:1,注浆压力控制为4~6 MPa。

5 深孔注浆加固效果检验

采取深孔注浆加固后,在顺槽及回撤巷内每20 m 设置一个矿压观测站,用以观测末采阶段巷道变形量。通过观察工作面末采阶段的煤体片帮情况及顺槽、回撤巷的变形情况,以检验末采阶段深孔注浆加固效果。观测过程中,因回风顺槽与运输顺槽内数据相近,故选取回风顺槽内的测点1、2、3 及回撤巷内中部的测点4,将该4 个测点在工作面末采期间的巷道移进量数据绘制变形曲线图,如图7。

根据图7 中各测点的巷道变形数据曲线分析,采取深孔注浆加固后,末采阶段的各测点处巷道在距离回采工作面65 m 以上时,各测点处巷道变形量均在20 mm 以下,且变形速率均较低。距工作面小于65 m 以后,各测点处巷道变形速率有所增加,变形量逐步增大,直至回采至各测点处时,最大变形量为57 mm,均在巷道允许变形范围内。

图7 巷道距工作面不同距离下的变形数据曲线图

另通过观测工作面末采阶段的煤壁片帮情况,采取深孔注浆加固后的9107 工作面末采阶段煤壁片帮现象明显低于以往未注浆加固的回采工作面,仅局部注浆渗透效果较差的区域发生较小型的片帮。综合结果表明,深孔注浆加固措施在9107 工作面对防止煤壁片帮及巷道变形具有显著效果。

6 结论

大采高末采阶段的9107 工作面实施深孔注浆后,注浆效果显著,工作面两巷及回撤巷未发生较大变形,末采阶段工作面煤壁未发生较大片帮,表明深孔注浆加固措施能够有效防止大采高工作面在末采阶段出现的煤壁片帮、巷道变形量大等问题。