制备条件对生物炭载铁催化剂催化破络Ni-EDTA性能及活性组分浸出的影响

汪兴,赵子龙,2,3,张小山,王宏杰,2,3,董文艺,2,3,陈慧慧

(1 哈尔滨工业大学(深圳)土木与环境工程学院,广东 深圳 518055;2 深圳市水资源利用与环境污染控制重点实验室,广东 深圳 518055;3 哈尔滨工业大学环境学院,城市 水资源与水环境国家重点实验室,黑龙 江哈尔滨150090;4 四川大学材料科学与工程学院,四川 成都 610065)

均相Fenton反应通过Fe和HO反应生成的羟基自由基(·OH)实现废水中重金属络合物及难降解有机污染物的高效处理,但其存在易产生铁泥、Fe难以回收等固有缺陷。将Fe 活性物种负载在载体表面构建非均相Fenton氧化体系,可有效克服上述局限性,其实施的关键在于高性能固体催化剂的设计。在负载型金属催化剂中,碳材料因其优异的物理化学性能而广泛应用于催化剂载体领域,但传统碳材料存在原料来源(如煤炭、石油及其衍生物)受限、制备过程污染等问题。以农作物、木材、酒精发酵残渣、城市污泥等废弃生物质为原料,热解获得的生物炭具有来源广泛、环境友好、功能多样化等优势,已成为近年来非均相Fenton催化剂的研究热点。

木质素是制浆造纸和生物炼制工业产生的副产物,全球年产生量为1.5亿~1.8亿吨。迄今为止,绝大多数木质素或通过燃烧进行能源回收,或直接作为废物进行处理,加强其高值化利用已经迫在眉睫。基于木质素热解缩聚芳构化特性,以其为原料制备生物炭基功能材料,在催化研究领域已取得一定进展。例如,Zazo 等首次将木质素与FeCl共混,在800℃条件下热解获得木质素生物炭载铁催化剂,验证了其对苯酚类污染物的高效催化降解性能;相比商业活性炭载铁催化剂,其活性组分浸出量显著降低,催化剂失活得到有效控制,进而表现出优异的催化稳定性。研究表明,生物炭基金属催化剂的催化和稳定性能与其制备条件密切相关,例如,热解温度直接影响生物炭载体的比表面积、元素组成、自由基浓度以及有机官能团类型,对污染物吸附-降解过程具有决定作用;不同的升温速率下,生物炭孔隙结构发生明显变化,可能导致活性组分分散度和浸出量有所差异。然而截止到目前,针对木质素类生物炭基金属催化剂的研究仍处于探索阶段,其制备条件对催化剂性能的影响及其相关作用机制尚不明晰。

基于此,本文以典型重金属络合污染物Ni-EDTA 为处理对象,探究铁源前体类型、铁负载量、升温速率以及热解温度等制备条件对木质素生物炭载铁催化剂催化破络Ni-EDTA 性能及其活性组分浸出的影响,并基于不同热解温度下催化剂的表征分析,系统阐述相关影响机制,为该类高效稳定催化剂的制备提供基础数据。

1 材料和方法

1.1 原料和试剂

实验所用脱碱木质素,上海麦克林公司。硝酸铁[Fe(NO)·9HO]、硫酸铁[Fe(SO)·HO]、氯化铁(FeCl·6HO)、四氧化三铁(FeO)、乙二胺四乙酸二钠(NaEDTA)以及硝酸镍[Ni(NO)·6HO]等试剂均为分析纯,上海阿拉丁公司。将NaEDTA 和Ni(NO)·6HO 按等摩尔比溶解于去离子水中配制Ni-EDTA溶液[以Ni(Ⅱ)浓度计]。

1.2 催化剂制备

将木质素分散于不同铁源前体水溶液中,或直接与不溶性铁氧化物(FeO)共混研磨。所得均质混合物经60℃真空干燥48h后,在氮气气氛下于管式炉中高温热解1h。改变铁源前体类型、铁负载量、升温速率和热解温度,制备不同生物炭载铁催化剂。将单纯木质素生物炭和以Fe(NO)·9HO、Fe(SO)·HO、FeCl·6HO 和FeO为铁源前体制备的生物炭载铁催化剂分别命名为LC、Fe-LC-1、Fe-LC-2、Fe-LC-3和Fe-LC-4。

1.3 实验方法

量取50mg/L Ni-EDTA 溶液于100mL 烧杯中,调节初始pH至3.0,加入0.5g/L催化剂和100mmol/L HO,在磁力搅拌作用下于50℃反应2h。反应过程中定时取样1mL,并加入过量NaSO终止反应。待加碱沉淀、取上清液过0.45µm 滤膜后,测定试样中残余的Ni-EDTA 浓度。Ni-EDTA 破络率(%)通过式(1)进行计算。

式中,和分别为反应前后溶液中的总Ni(Ⅱ)浓度,mg/L。

1.4 表征及分析

利用便携式pH 测量仪(pH100,YSI,美国)测定溶液pH。通过电感耦合等离子体(ICP,Optima8000,美国)测定溶液中总镍和总铁含量。借助紫外-可见分光光度计(UV2600,岛津,日本)通过草酸钛钾分光光度法测定溶液中残留的HO浓度。

采用扫描电子显微镜(SEM,Hitachi SU8010,日本)和高分辨透射电镜(HRTEM,JEOL JEM-2100F,日本)观察样品的微观形貌。利用比表面积测试仪(BET,Micromeritics ASAP 2020,USA)通过N吸附-解吸等温线分析样品的比表面积、总孔体积()和平均孔径。通过X射线光电子能谱(XPS,PHI5000 Versa Probe II,ULVAC-PHI,日本)检测样品的表面元素及其化学态。使用X射线衍射仪(XRD,Bruker D8 Advance Cu K,德国)分析样品的晶体结构,具体操作条件为:Cu 靶,扫描速度为5°/min,扫描范围为10°~90°。

2 结果与讨论

2.1 制备条件对Ni-EDTA破络效果的影响

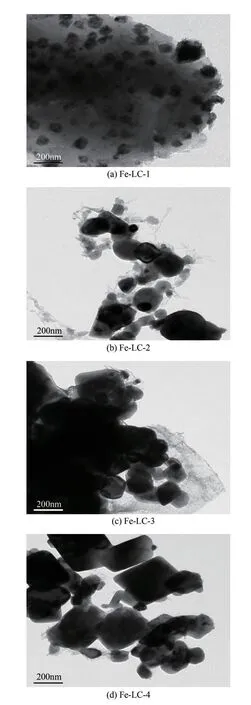

在铁负载量为10%、升温速率为3℃/min、热解温度为600℃条件下,考察铁源前体类型对生物炭载铁催化剂催化破络Ni-EDTA性能的影响。如图1(a)所示,生物炭载铁催化剂的催化活性受铁源前体类型影响显著,其对Ni-EDTA破络强弱依次排序为:Fe-LC-1 (67.09%) >Fe-LC-2 (34.10%) >Fe-LC-3(20.36%)>Fe-LC-4(19.07%)>LC(1.07%)。产生该差异化的原因主要是:①元素组成及表面极性(表1)。与LC相比,生物炭载铁催化剂中O元素含量及(O+N)/C 比例均出现不同程度的提高,表明催化剂表面活性位点数量和亲水性的增加,其有助于增强催化剂在反应过程中与Ni-EDTA 的接触,强化固-液界面传质过程。②活性组分分散程度(图2)。就Fe-LC-1而言,Fe活性组分均匀分布在生物炭基体表面和内部,且粒径相对较小;而对于其他催化剂,Fe活性组分团聚现象较为明显,尤其在Fe-LC-3和Fe-LC-4中,生物炭表面基本被Fe覆盖。

图1 生物炭载铁催化剂制备条件对Ni-EDTA破络效果的影响

图2 不同铁源前体条件下催化剂HRTEM图

表1 不同铁源前体条件下生物炭载铁催化剂元素质量分数分析

以Fe(NO)·9HO 为铁源前体,在升温速率为3℃/min、热解温度为600℃条件下,考察铁负载量对生物炭载铁催化剂催化破络Ni-EDTA 性能的影响。如图1(b)所示,当铁负载量由1%提高至10%时,对应的Ni-EDTA 破络率由27.92% 增加至67.09%;继续提高铁负载量至15%,破络效果基本保持恒定。在非均相Fenton氧化体系中,催化剂活性组分含量与活性氧物种的生成和清除之间存在动态平衡。掺入适量的活性组分有助于促进HO分解生成羟基自由基(·OH),在·OH 作用下重金属与有机物之间的配位键发生断裂,游离态重金属得以释放,有机污染物则被逐步氧化降解或矿化,但局部过量的铁活性组分可与·OH 发生反应生成Fe,进而导致活性氧物种无效消耗,在一定程度上降低了Ni-EDTA破络率。

当Fe(NO)·9HO 负载量为10%、热解温度为600℃时,考察升温速率对生物炭载铁催化剂催化破络Ni-EDTA性能的影响。如图1(c)所示,随着升温速率的增加,Ni-EDTA 破络率呈先升后降的趋势,3℃/min时达到最高(67.09%)。生物质热解过程中,提高升温速率可以加速热解气态产物的释放,促进合适孔隙结构的形成;但过高的升温速率则易导致热解气体在短时间内集中释放,进而造成碳质结构坍塌,催化剂催化活性降低。

当Fe(NO)·9HO 负载量为10%、升温速率为3℃/min时,考察热解温度对生物炭载铁催化剂催化破络Ni-EDTA性能的影响。如图1(d)所示,Fe-LC-1在较低热解温度(300~400℃)下表现出优异的Ni-EDTA破络率(约99%);随着热解温度由500℃增加至1000℃时,Ni-EDTA 破络率从72.69%逐渐降低至49.5%。Sharma 等指出木质素热解过程主要发生在300~400℃,期间木质素质量损失严重,孔隙结构尚未完全发育,因此无法实现活性组分的稳定负载。据此推测该热解温度下催化剂较高的Ni-EDTA 破络率主要归因于酸性环境中大量Fe 活性组分浸出诱发的均相Fenton反应。随着热解温度的持续升高,生物炭中C 元素含量不断富集,O、N等元素含量和表面活性位点数量不断减少,催化剂失活导致催化活性持续衰减。

2.2 制备条件对催化剂活性组分浸出的影响

在催化破络过程中,不同生物炭载铁催化剂的铁浸出量如图3(a)所示。可以看出,Fe-LC-1、Fe-LC-2和Fe-LC-3具有相似的铁浸出规律,即随着反应时间的延长呈先增后降的趋势,其对应的最大铁浸出量分别为1.1mg/L、1.9mg/L 和2.6mg/L。与Fe-LC-3 相比,Fe-LC-1 和Fe-LC-2 在反应结束后的铁浸出量可忽略不计。研究发现,Ni-EDTA破络降解过程中伴有甘氨酸、草胺酸、乙醛酸、草酸、甲酸等各种小分子酸生成,其中草酸是导致反应前期生物炭载铁催化剂铁浸出的主要因素;随着反应的进行,Ni-EDTA 逐步脱羧以及氨基类物质的生成致使溶液pH 自发升高,溶液中存在的游离态铁易通过碱化沉淀方式被去除,从而表现为先升后降的变化趋势。与上述3 种催化剂相比,Fe-LC-4的铁浸出量在整个反应过程中始终保持稳定增长趋势,反应结束后可达5.8mg/L,这可能与催化剂表面大量暴露的铁有关[图2(d)]。

以Fe(NO)·9HO 为铁源前体,在升温速率为3℃/min、热解温度为600℃条件下,考察铁负载量对Fe-LC-1 反应过程中铁浸出量的影响。如图3(b)所示,反应初期催化剂铁负载量与铁浸出量基本呈正相关,当铁负载量增加至15%时,过量铁在酸性条件下更易溶出,导致其浸出量达到1.52mg/L。

当Fe(NO)·9HO 负载量为10%、热解温度为600℃时,考察升温速率对Fe-LC-1反应过程中铁浸出量的影响。如图3(c)所示,随着升温速率的增加,反应初期催化剂最大铁浸出量从0.53mg/L逐渐增加至1.83mg/L。低升温速率下,生物质充分炭化形成的丰富孔隙结构可通过孔道限域效应固载活性组分,抑制活性组分浸出;当升温速率逐渐增加时,由于反应过程剧烈,生物炭热解形成的孔隙尺寸增大,导致其活性组分固载能力下降,催化剂铁浸出量增加。

在Fe(NO)·9HO 负载量为10%、升温速率为3℃/min时,考察热解温度对Fe-LC-1反应过程中铁浸出量的影响。如图3(d)所示,低热解温度(300~400℃)下,Fe-LC-1的铁浸出量可达40mg/L,同等浓度条件下均相Fenton体系对应的Ni-EDTA破络率为95.18%,表明均相/非均相Fenton反应共存。当热解温度高于500℃时,Fe-LC-1最大铁浸出量始终低于1.0mg/L,且反应结束后的铁浸出量基本可以忽略不计,这表明高温热解条件下,木质素生物炭碳质骨架结构的形成有助于Fe活性组分的稳定负载。

图3 生物炭载铁催化剂制备条件对铁浸出的影响

2.3 影响机制分析

基于上述结果可以发现,热解温度是制备高性能催化剂的关键影响因素。以热解温度为例,在铁负载量10%、升温速率3℃/min 条件下,对不同热解温度下获得的Fe-LC-1催化剂进行表征分析,以阐明其对催化剂催化破络Ni-EDTA 性能及铁浸出的影响机制。

2.3.1 孔隙结构

不同热解温度下,Fe-LC-1 催化剂的孔隙结构特征见表2。可以看出,300℃时,Fe-LC-1 孔隙结构总体较差,、和平均孔径分别为0.253m/g、0.005cm/g 和814.778nm。随着热解温度的升高,生物炭热解气态产物不断释放,孔隙发育更加完全,孔隙结构愈趋发达。500℃时,和分别增加至49.092m/g和0.015cm/g,平均孔径减小至30.241nm。进一步升高热解温度,Fe-LC-1比表面积有所降低,平均孔径略有增加,但孔隙类型仍以中孔为主。

表2 不同热解温度下生物炭载铁催化剂的孔隙结构特征

2.3.2 表面形貌

不同热解温度下,Fe-LC-1 催化剂的SEM 图如图4 所示。热解温度为300℃时,生物炭表面被铁源前体覆盖,导致大量孔道堵塞[图4(a)]。400℃时,催化剂表面出现大量分散的针状物(长8µm、直径400nm),结合XRD结果推测其为FeOOH[图4(b)]。500℃时,生物炭基材部分位置发生硬化,并出现断裂面,针状FeOOH 的数量和长径比不断降低[图4(c)],综合表现为生物炭碳质结构的形成和Fe活性物种的转化。600℃时,催化剂表面仍有少量针状晶体残留,表明FeOOH 发生不完全还原反应[图4(d)],此时Fe活性物种主要以球形颗粒形式均匀分布在木质素生物炭基体表面[图4(e)]。800℃时,催化剂表面出现明显的烧结现象[图4(f)],其与上文较低的Ni-EDTA破络率和铁浸出量相对应。

图4 不同热解温度下生物炭载铁催化剂SEM图

2.3.3 表面元素

不同热解温度下,Fe-LC-1 催化剂的XPS 全谱图如图5(a)所示。可以看出,不同热解温度催化剂表面均能检测到C(287.8eV)、N(400.0eV)、O(531.5eV)和Fe(710.7eV,724.4eV)等元素。由表3可知,当热解温度由300℃升高至800℃时,催化剂表面C元素不断升高,而O、N、S元素含量均出现一定程度的减少,其主要归因于高热解条件下羟基、胺基以及硫醇等有机官能团的裂解释放。对应于Fe 精细谱[图5(b)]中Fe2p 峰强变化,Fe含量总体呈下降趋势,800℃时仅为0.98%,推测Fe 活性组分在高温作用下逐渐由生物炭表面向内部迁移,与其浸出变化[图3(d)]相吻合。

表3 不同热解温度下生物炭载铁催化剂的表面元素组成

图5 不同热解温度下生物炭载铁催化剂的XPS全谱图和Fe精细谱图

2.3.4 晶体结构

不同热解温度下,Fe-LC-1催化剂的XRD结果如图6 所示。300℃时,XRD 峰强度较弱,表明催化 剂 呈 无 定 形 态。400℃时,在2为23.8°、26.1°、30.3°、32.1°、33.9°、35.6°、43.4°、57.1°和62.7°处出现衍射峰,表明磁性赤铁矿(γ-FeO,PDF:04-0755)的生成。Munoz等认为Fe(NO)·9HO在400℃、N氛围下热解可获得晶粒尺寸为13~20nm 的FeO(PDF: 89-4319)。由于其在2为30.1°、35.4°、43.1°和62.5°处的衍射峰和γ-FeO衍射峰过于接近,因此无法通过单独XRD 光谱进行区分。此外,在该热解温度下,检测到针铁矿(FeOOH,PDF:04-0755)的存在,其与SEM 图中观察到的针状物相吻合。随着热解温度的升高,以上衍射峰逐渐变强变窄,表现为结晶度的增加。600℃时,FeO (PDF: 89-7100)、Fe(PDF: 87-0721)和FeC(PDF: 35-0772)等衍射峰同时出现,表明Fe 活性物种的价态还原转变,这与热解过程中单质碳、还原性氧位点或还原性气体等的还原作用有关。随着热解温度进一步升高至800℃,XRD谱图中仅残留Fe和FeC衍射峰。

图6 不同热解温度下生物炭载铁催化剂的XRD图

结合热解过程中Fe(NO)·9HO 的热解转化路径(图7),本文提出热解温度对木质素生物炭载铁催化剂破络Ni-EDTA 和活性组分浸出的影响机制:当热解温度为300~500℃时,Fe(NO)·9HO 逐渐向FeOOH 转变,并同步还原为赤铁矿(FeO)或磁铁矿(FeO),同时,木质素生物炭孔隙结构不断发育,其通过孔道限域效应对活性组分进行固载,控制反应过程中部分活性组分的浸出,暴露在生物炭基体表面的铁活性物种有效活化HO产生·OH,此时对应的Ni-EDTA 破络过程由均相反应逐渐向非均相反应转变;随着热解温度的升高,Fe 活性组分进一步被还原,形成包括FeO、FeO、FeO、FeC、Fe等多种价态在内的活性物种复合体系,其有助于非均相Fenton反应过程中铁价态的循环转变。更高热解温度下,不完全还原反应持续进行,800℃时主要以FeC和Fe形式存在。在该升温阶段,生物炭表面O、N、S 等活性位点数量逐渐减少,Fe 活性物种也逐渐从生物炭基体表面向内部迁移,其与HO接触概率显著降低,综合表现为铁浸出量减少,催化剂失活,Ni-EDTA破络效果下降。

图7 生物炭载铁催化剂制备过程中Fe(NO3)3·9H2O的热解转化路径

3 结论

铁源前体决定木质素生物炭载铁催化剂的表面亲水性和活性组分分散性,相比其他铁源前体,Fe(NO)·9HO 具有明显优势。适宜的铁负载量和升温速率有助于提高表面活性位点数量,促进生物炭孔道结构形成,提高活性组分固载能力。热解温度影响催化剂孔隙结构、微观形貌、表面元素分布和晶体类型。随着热解温度升高,生物炭基铁系催化剂表面Fe(NO)·9HO 逐步还原,Fe 活性组分由外向内不断迁移实现稳定固载,表面O、N、S 等活性位点数量持续减少,催化氧化过程由均相反应转变为非均相反应,进而表现为Ni-EDTA 破络效率降低,铁浸出量减少。