基于中子衍射技术的涡轮后机匣内部残余应力评估

王宇,耿长建,由宝财,师俊东,王刚

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

涡轮后机匣是发动机承力系统的一部分,用于支撑低压转子并连接低压涡轮和尾喷管,构成气流通道的重要部分。后机匣为整体铸造成型,内环与外机匣径向跨度大,在承受轴向力的同时还需满足热变形协调性和刚性的要求,一旦承力框架上产生裂纹,将对发动机工作安全性产生严重影响。在工作载荷和残余应力的共同作用下产生的应力集中是导致涡轮后机匣裂纹失效的主要原因。残余应力是指在没有外加载荷和力矩的作用下,材料自身为保持平衡而存在的弹性应力。目前,工程上使用的残余应力测量和评估方法主要有X衍射法、小孔法、散斑法、磁测法、超声波法、中子衍射法等。其中,中子衍射法可以提供从表层以下100μm到几厘米深度的应力应变信息而被广泛应用。

20世纪80年代,Liu等在反应堆中子源上开展了金属材料织构与残余应力测量研究,同时建立了专门应力测量装置;Coakley等利用散裂中子源VULCAN谱仪原位表征了镍基单晶高温合金CMSX-4的筏化;Huang等应用中子衍射技术精确测定了René N4/N5、CMSX-4和PWA1484单晶高温合金在不同温度下/′错配度;Preuss M等利用散裂中子源工程谱仪ENGIN-X原位揭示了镍基高温合金RR1000中相向′相载荷传递时对析出相尺寸/温度的双重依赖性;Rolph等利用德国FRM II中子源STRESSSPEC谱仪研究了不同方法获得的值对热处理后镍基高温合金RR1000残余应力的影响;Aba-Perea等利用中子衍射原位追踪了Inconel 718合金在不同温度时效/退火过程中残余应力的演化;Pierret等利用ENGIN-X谱仪及瑞士散裂中子源的NEUTRA谱仪获得了镍基高温合金单晶涡轮叶片3个近似主应力方向的残余应变分布;Tan等对激光喷丸后的镍基高温合金的表面残余应力进行了研究;Zhang等利用绵阳堆中子应力分析谱仪研究了新型镍基合金粉末涡轮盘在热形变和热处理过程中的3维残余应力场演化;Wu等利用中子衍射技术对单晶高温合金的晶格畸变、错配度和取向差等进行了表征。

本文利用中子衍射技术在中国首次开展了某航空发动机涡轮后机匣残余应力测试分析。

1 涡轮后机匣内部残余应力测试

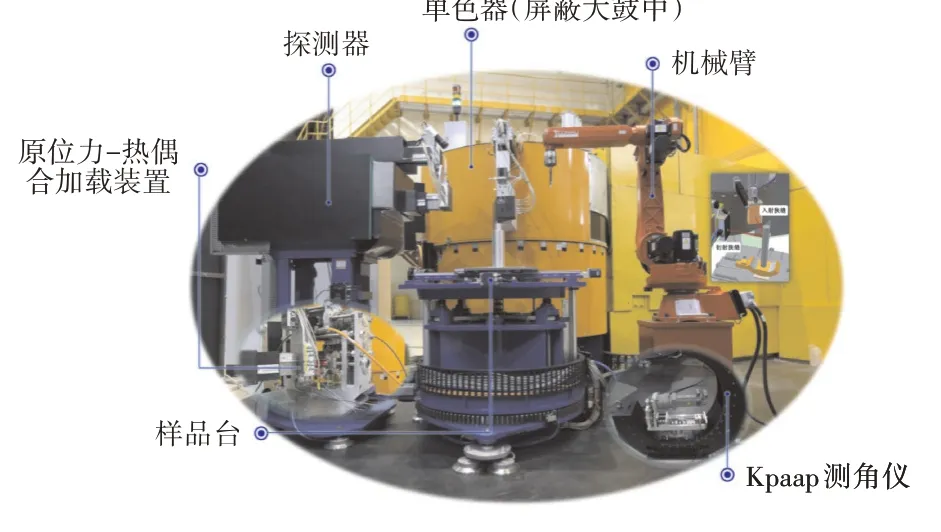

中子衍射应力谱仪如图1所示。

图1 中子衍射应力谱仪

该中子应力分析谱仪是中国惟一常态化运行的反应堆中子应力谱仪。其主要性能参数十分突出,集中表现在:

(1)试验可用中子波长在0.12~0.28 nm之间连续可选,以适应不同的测量对象;

(2)谱仪分辨率高,最佳分辨率Δ/达到0.18%,应变分辨Δ=±5×10;

(3)谱仪装置样品处最大中子注量率达到4.7×10n·cms;

(4)装置具备大样品承载能力,水平方向可实现的承载空间达到1000 mm×1500 mm,承载质量达到500 kg。

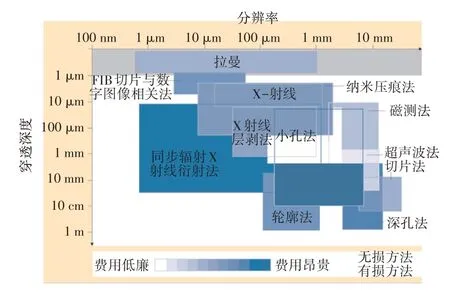

中子衍射技术与X射线、小孔法等其它残余应力测试分析技术的对比如图2所示。

图2 中子衍射技术与其它残余应力测试技术对比

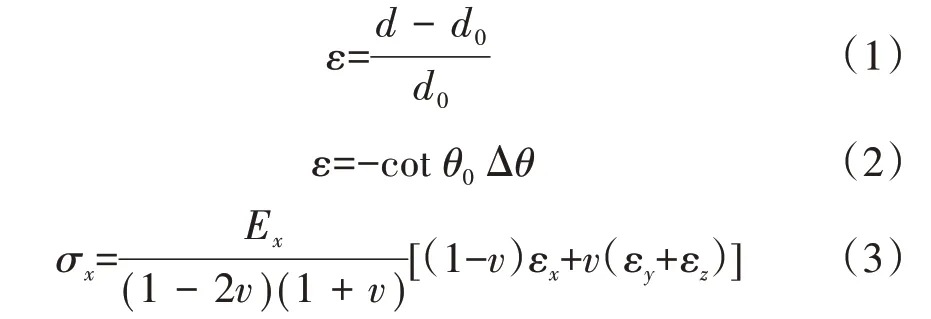

中子衍射测量应力基本原理是通过测量晶面间距的变化来计算弹性应变,从而计算出应力场。当波长为的单能中子束通过多晶材料样品时,对应晶面间距在满足布拉格关系(=2sin)的位置出现衍射峰,通过测量晶面间距的改变-得到弹性应变,然后根据应变计算应力。应变与应力为

式中:为原始晶面间距;为衍射角;Δ为衍射角变化值;σ为方向应力;E为弹性模量;ε、ε、ε分别为、、方向应变;为常数。

中子测量的待测体积是由1个衍射狭缝和入射狭缝相交的空间区域决定的。直接测量的平均体应力易与有限元计算结果进行比较。通过平移和转动待测部件,使中子束中心与部件待测位置重合,得到不同位置的正应变,并据此计算相应位置的3向应力。

后机匣的残余应力测试与其他常规工件残相比有很大难度,一方面因机匣的体积大、结构复杂,另一方面因K4169合金存在粗晶现象。上述困难的存在使得某些位置只能测试特定方向的晶面间距,且由于组织的不均匀性(部分位置大晶粒的存在)以及可能存在的成分偏析,造成不同部位的无应力状态晶面间距不同。因此不能使用统一的无应力标样作为的测试标样,必须在机匣原件选定的位置测试完成之后,将其切割释放应力后重新定位,准确寻回初始测试的位置进行的标定。

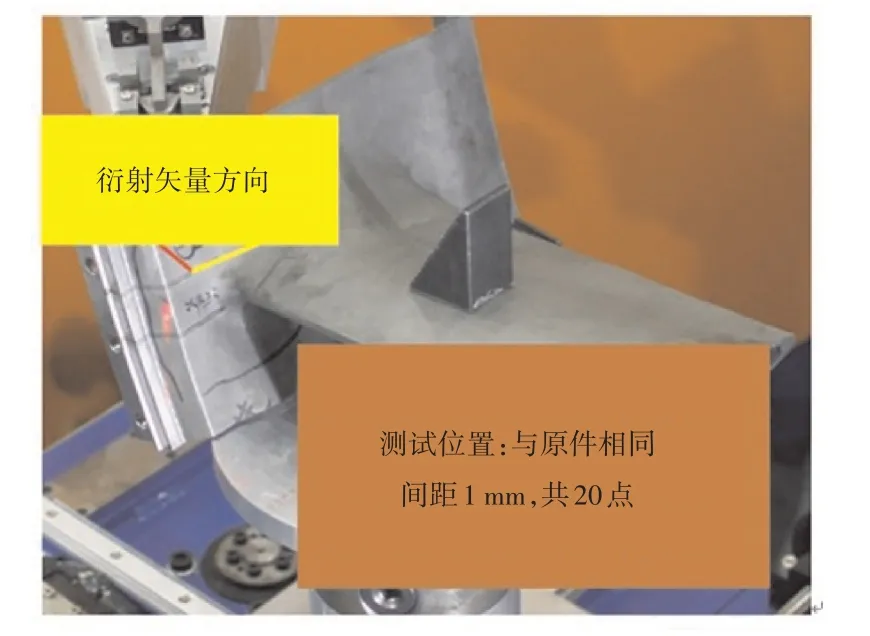

中子衍射测试残余应力方法如下:选定待测区域和待测晶面(311),规划样品的摆放以及衍射矢量方向;将机匣放置于测试台面上并固定牢靠;通过调节样品台的//轴位移及样品台转角,依靠经纬仪与垂直激光或者铅锤,将机匣待测位置大致定位;通过中子束扫边准确定位衍射位置,选定位置后进行测试,获得不同位置的晶面间距;将机匣切割,释放应力后重新通过上述方法定位,测试相同位置的残余应力。

通过对设备的精准调试和专用工装的设计,实现了K4169合金应力测量精度≤20 MPa,最短单点测量时间≤5 min,1维空间分辨率≤1 mm。建立了高温合金部件表层应力梯度的中子测量与解析方法,限定入射束尺寸(沿深度方向为0.2 mm,另一方向为5 mm),沿深度方向以0.05 mm的步长扫描,利用近表面处衍射强度与质心的关系对衍射信息进行矫正,实现了具有0.1 mm 1维空间分辨率的应力表征。

2 测试结果与分析

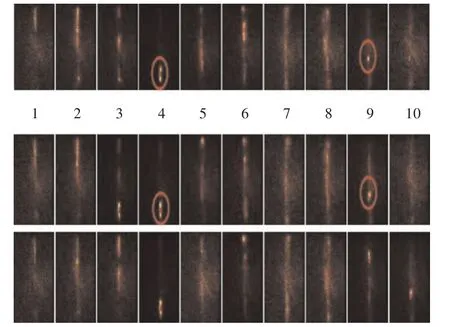

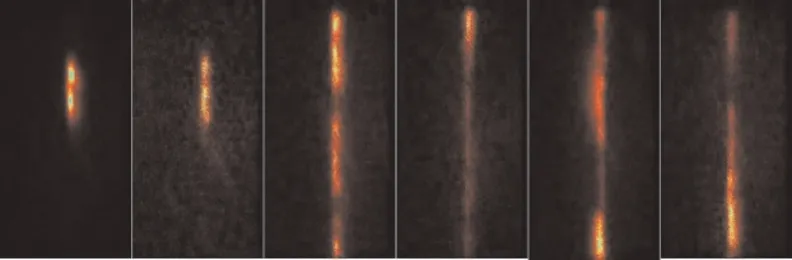

机匣原件与应力释放后的(311)晶面的2维面探原始数据结果如图3所示。从图中可见,机匣中有大晶粒存在,形成了白亮的衍射斑点。图3中第1行是机匣原件测试结果,第2、3行则为应力释放后的测试结果。通过大晶粒的对比可见(尤其是位置4和位置9),在应力释放后重新定位可以准确得到原件测试位置,说明该方法定位非常准确。

图3 机匣原件与应力释放后的(311)晶面的2维面探原始数据

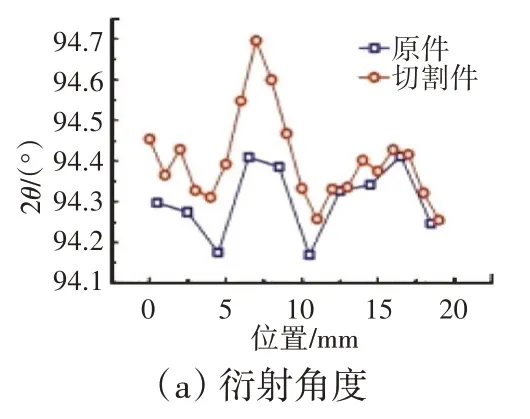

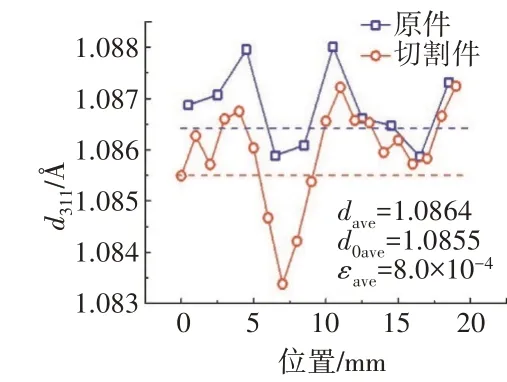

此外,以第1点为坐标原点,将各点的衍射角度、衍射强度、半高宽相对各点的位置作图,(如图4所示)。从图中可见,机匣原件与切割释放应力重新定位后的衍射角度、衍射强度、半高宽的变化趋势符合性很好,同理验证了定位的准确性。

图4 不同位置测试点的衍射角度、衍射强度、衍射峰半高宽

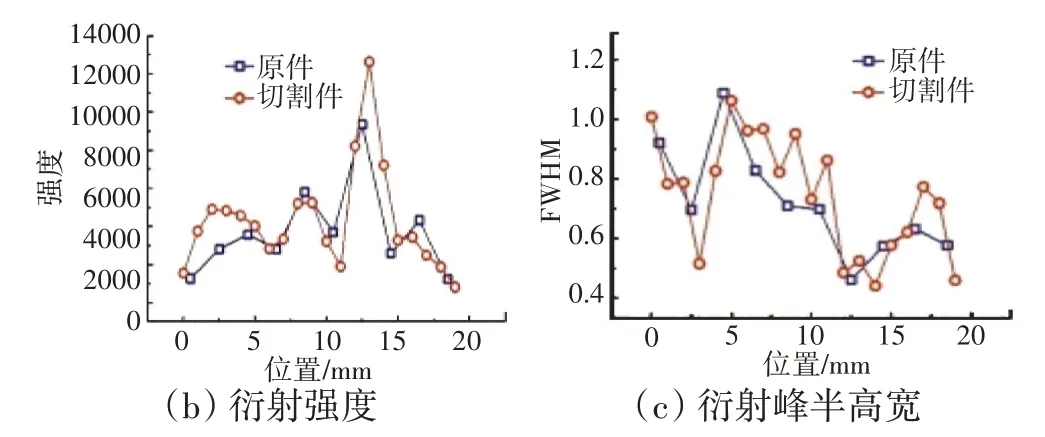

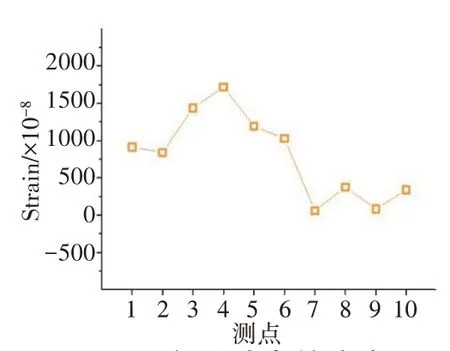

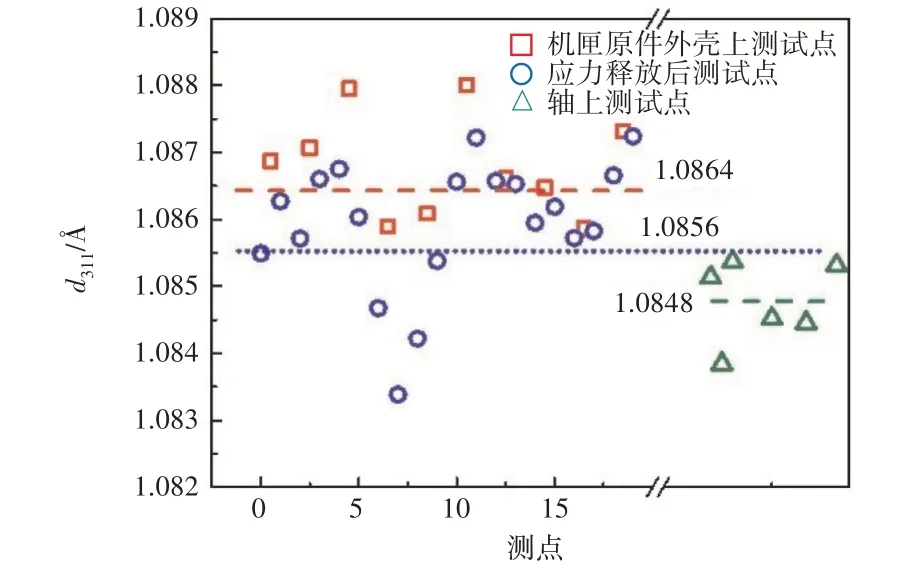

根据各点的衍射角度,利用布拉格方程计算出(311)晶面的晶面间距,结果如图5所示。整体看来,在切割释放应力后,晶面间距减小,即>,说明在衍射矢量方向上原件机匣存在拉应变。较多的测试点能够保证较好的统计性,可以用平均晶面间距来进行分析,计算出释放应力后平均晶面间距为=1.0855 Å,机匣原件的平均晶面间距为=1.0864Å,该方向的平均应变约为800个微应变。各测试点的应变计算结果如图6所示。

图5 各测试点的晶面间距计算结果

图6 各测试点的应变计算结果

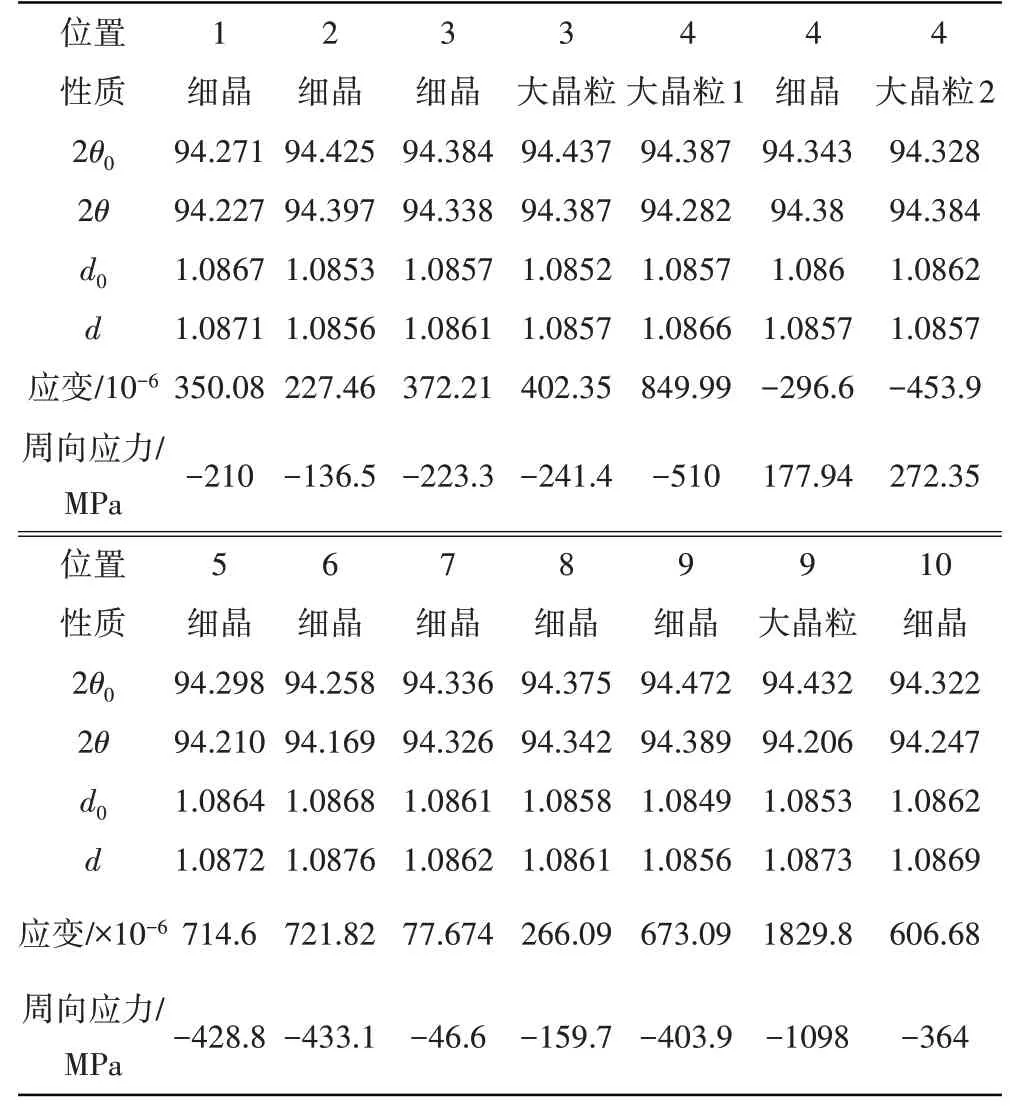

由于机匣体积大形状复杂的原因,很难测试到主应力(周向)方向,只能通过主应力方向的泊松效应即衍射矢量方向的拉应变推算出主应力(周向)方向受到压应力作用,其压应力大小为=-/,其中为材料的泊松比,为弹性模量。由于机匣中含有大晶粒,在定位过程中,角度上的微小偏差就会导致大晶粒的衍射峰位偏移,会与由残余应力产生的衍射峰位偏移叠加,这就是铸态试样测试定位要求非常准确的原因。尽管在测试过程中尽量保证了定位的准确性,按照一般的应力分析方法将大晶粒部分与细晶部分不加区分得出的结果(图6)还是有一定的偏差。为了得出更准确的结果,将各点的细晶部分与大晶粒部分单独计算,或者将只有背底噪声信号的部分删除后重新处理,结果见表1。

表1 各点的测试结果的性质、衍射角、晶面间距及应力应变分析

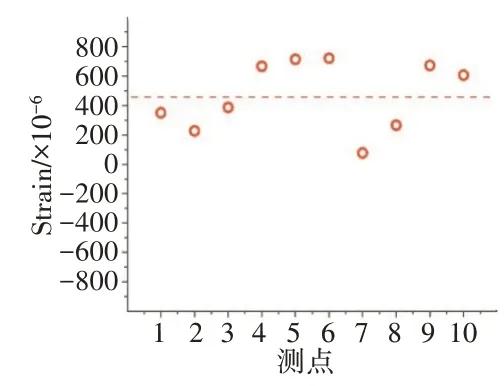

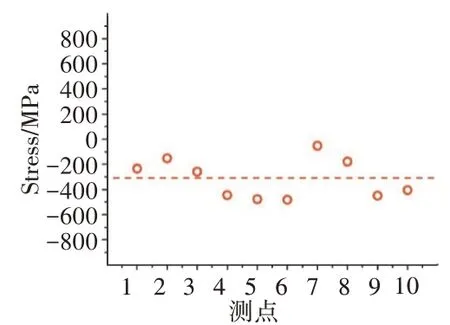

计算出各点的残余应变和周向残余应力计算结果分别如图7、8所示。结果表明,机匣存在平均300 MPa的周向压应力。

图7 各测试点残余应变计算结果

图8 各测试点周向残余应力计算结果

在切割机匣过程中发现,轴上存在较大的拉应力,因此在支板上选取了6个点测试了晶面间距,机匣切割部分测试定位如图9所示。

图9 机匣切割部分测试定位

轴上各测试点衍射花样如图10所示。从图中可见,此处有大晶粒存在。各测试点晶面间距计算结果如图11所示。若不考虑成分偏析,且以在机匣外壳上进行的中子测试的平均晶面间距作为,可见支板上的晶面间距均值偏小,即测试方向产生的是压应变。根据泊松效应原理,假设主应力方向为径向(图8),计算出该方向受到400~500 MPa的拉应力,该拉应力在一定程度上加速了后机匣支板裂纹的产生与扩展。

图10 轴上各测试点衍射花样

图11 各测试点晶面间距计算结果

3 结论

(1)实现了涡轮后机匣K4169合金应力测量精度≤20 MPa,最短单点测量时间≤5 min,1维空间分辨率≤1 mm;

(2)建立了K4169合金部件表层应力梯度的中子测量与解析方法,限定入射束尺寸(沿深度方向为0.2 mm,另一方向为5 mm),沿深度方向以0.05 mm的步长扫描;

(3)利用近表面处衍射强度与质心的关系对衍射信息进行矫正,实现了具有0.1 mm的1维空间分辨率的应力表征能力;

(4)涡轮后机匣基体存在粗大晶粒组织,裂纹故障与粗晶/细晶组织残余应力分布差异有一定关系;

(5)后机匣外壳存在平均300 MPa的周向压应力,后机匣支板存在400~500 MPa的拉应力,该拉应力在一定程度上加速了后机匣支板裂纹的产生与扩展。