复杂薄壁花板筒的振动特性分析

赵 田,孙 志,2,买买提明·艾尼,2,古丽巴哈尔·托乎提

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047;2.乌鲁木齐佰博机电科技有限公司,新疆 乌鲁木齐 830047)

1 引言

我国最大产棉区新疆的棉花种植面积比2017年增加410.8万亩,同比增长12.4%,实现采棉机机械化以及技术创新来提高棉花的产量为现在当务之急。复杂薄壁花板筒是垂直摘锭式采棉机的关键零部件之一,属于薄圆柱形壳体,用于连接和支撑相邻级的零部件并可实现高刚度和轻量化要求。由于垂直摘锭式采棉机在棉花纤维采摘过程中,棉花易在滚筒内部堆积,造成滚筒堵塞、摘锭卡死等状况的发生,且采棉头系统中多摘锭轴公转自转并存、急速启停正反转过程中产生的驱动力所引起的振动频率与花板筒的固有频率相等时,会引起结构不稳定、共振、噪音以及摘锭轴和整机破坏等现象。因此,有必要对其进行动力稳定性分析获取振动特性,为采棉机动力稳定系统设计提供了依据。

原苏联自1939年研制出垂直摘锭式采棉机,这种机型由于结构简单、制造容易,价格低而得到重视和发展[1]。文献[2]通过对水平摘锭式采棉机滚筒进行运动学仿真,探讨采摘速比系数对采摘性能的影响;文献[3]采用二次正交旋转回归试验设计方法,对采收台的结构参数和工作参数进行优化。文献[4]对锯齿滚筒进行了结构静力分析并得出锯齿滚筒的最大变形;文献[5]以迪尔7760型的采棉机为研究对象通过增加摘锭座管数量改变滚筒部分结构模型,装配出改进后的滚筒部分的模型和对凸轮的静力学分析;文献[6]以某农用车架为研究对象进行有限元分析并采用LMS Test Lab 方法对其模态试验,对车架结构进行优化;文献[7]使用Rayleigh-Ritz方法和人工弹簧技术分析了一端带圆板的圆柱壳的自由振动特性。

以垂直式采棉机的复杂薄壁花板筒作为研究背景,详细分析了摘锭采摘籽棉的工作原理,提出了圆内摆线轨迹形成新型花板筒的方法,通过圆内摆线相关参数的优化和匹配后设计出了新型复杂薄壁花板筒结构模型。

利用UG软件进行复杂薄壁花板筒建模,通过ANSYS有限元软件Modal模块中的抽取中面(Mid-surface)对复杂薄壁花板筒建立了有限元网格模型,并设定边界条件和验证性分析后,确定了比较合理的单元类型和节点数量,并进行模态分析。最后通过对复杂薄壁花板筒前六阶模态频率和振型分析,同时采用振动测试得到花板筒的共振频率,对比分析了测试结果与数值分析结果,得出其振动特性,为复杂薄壁花板筒的动力稳定性设计提供了理论依据。

2 复杂薄壁花板筒结构设计方法

垂直摘锭式采棉机的柔性垂直摘锭系统共有12根摘锭轴并按圆周均匀分布,当摘锭以一定的转速将棉花纤维缠绕其自身并通过刷子将棉花纤维刷落时,花板筒可以阻止籽棉离心飞出,防止其进入滚筒内部,同时准确引导籽棉输送到集棉筒。为满足设计要求,并对采摘头进行改善与优化,根据圆内摆线[8]的轨迹理论原理分析了花板筒的工作性质和结构原理,建立了12根垂直摘锭相匹配的复杂薄壁花板筒结构设计方法和数学模型。

复杂薄壁花板筒横截面形状是由同时作自转和公转运动的圆上某一点所形成的运动轨迹所形成,其轨迹方程为:

式中:R—公转半径;r—自转半径;θ—公转角度其取值范围为(0°~360°);花板边缘由12个劣弧绕一圆心圆周运动轨迹分布而成,由于内摆线原理所形成的轨迹交界处会出现尖角,考虑到尖角对棉花纤维的破坏、缠绕,以及尖角处会出现应力集中的现象,因此加工时将尖角设计为圆弧过渡,从而改善上述现象并在结构外形上具有一定的美观效果,如图1所示。其中,t—花板筒厚度;r1—相邻劣弧处倒圆半径;r—劣弧半径,其长度取决于棉花对花板筒的激振力、堆积及垂直摘锭转子的离心现象等因素;R1—花板筒内切圆半径;α—劣角,α=

图1 垂直摘锭式采棉机花板筒1/4截面示意图Fig.1 The 1/4 Schematic Diagram of Flower Plate Cylinder of Vertical Cotton Picker

由于花板筒结构和加工工艺较复杂,选用铝合金板材并采用相应的特殊加工工艺试制了复杂薄壁花板筒,并试装在采棉头中进行现场试验测试。试用结果表明,该花板筒在实际应用中装卸方便,能够有效防止脱落籽棉因离心力作用进入滚筒内部,同时可以将籽棉准确的导向到集棉筒当中。此外还具有重量轻、结构刚度好、维护清理方便等特点。

3 数值建模与分析

3.1 有限元建模及有效性验证

为了精确获取其结构特性并减少有限元的计算时间,利用三维软件对复杂薄壁花板筒结构进行简化处理[9-10]。简化遵循以下原则:(1)在有限元分析中利用面体模型等效代替均匀薄壁体模型,从而减小厚度对其造成的影响;(2)忽略对结构强度、刚度影响较小的组件,如圆钉等。将简化后的模型文件导入有限元软件中,选用材料分别为45号钢和铝合金,其材料属性,如表1所示。

表1 花板筒材料力学特性参数Tab.1 Material Mechanical Properties of Flower Plate Cylinder

花板筒、上下圆环结构属于薄壁体,在ANSYS Workbench中采用实体单元划分网格时,节点数量较多将会大量增加计算时间。网格平均质量的高低也会影响计算的可靠性和计算精度。为了方便起见忽略了上下圆环,由此仅对花板筒单独进行Solid185的三维8节点实体单元与Shell181的4节点壳单元的模态结果对比和误差验证。网格划分时在保证仿真环境一致的情况下设置同样的节点数,但实体单元会增加厚度方向的节点数量,因此厚度方向设置为三层网格,如图2所示。花板筒下底面六个自由度为全约束,节点数量、模态结果及相对误差,如图3所示。

图2 Shell181与Solid185网格尺寸设置示意图Fig.2 The Grid Size Setting Diagram of Shell181 and Solid185

两种单元的前20阶模态分析结果对比,如图3所示。实体单元总节点数为102000,壳单元总节点数为408000,数量相差4倍,复杂薄壁花板筒前二十阶模态误差仅在0.46%以内,可以看出对于复杂薄壁花板筒进行有限元分析时由于其厚度很薄采用壳单元,在保证一定计算精度的同时节省计算资源和时间。对花板筒、上下圆环使用Mid-surface[11]给定厚度阈值自动提取实体的等效面体来代替实体进行网格划分,单元类型采用shell181,内切圆环与花板筒的接触面为CONTA174单元。

图3 花板筒壳单元与实体单元模态分析误差对比Fig.3 Comparison of Modal Analysis Error Between Flower Plate Cylinder Shell Element and Solid Element

为了进一步确保花板筒的计算精度,对花板筒及上下内支撑环的网格节点数与模态频率之间的关系进一步进行了数值计算,并对节点数量对计算精度的影响进行了验证性分析,其网格划分参数及模型,如表2和图4所示。花板筒的节点数为126000。根据现场实验条件约束,在对花板筒结构系统分析时,对花板筒的下圆环底面全约束,上端为自由状态,整体作无分离接触。

表2 网格划分参数Tab.2 Meshing Parameters

图4 花板筒有限元模型网格划分Fig.4 The Flower Plate Cylinder Finite Element Model Meshing

3.2 有限元模态分析

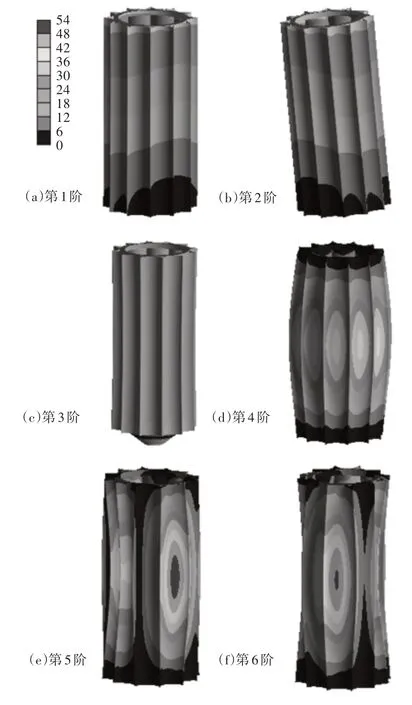

利用Modal模块求解复杂薄壁花板筒结构的各阶固有频率和相应振型,提取了花板筒各阶计算模态,其结果,如图5所示。

图5 前六阶振型图Fig.5 Vibration Mode of the First Six Order

由图5和表3可知,复杂薄壁花板筒前6阶固有频率中最低为86.761Hz,最高为306.360Hz。根据各阶振型图可知,前两阶的最大振幅产生在花板筒的上半部分,第四、第五和第六阶的最大振幅产生在花板筒的中部位置。

表3 花板筒前六阶固有频率及振型Tab.3 The First Six Natural Frequency and Mode Shape of the Flower Plate Cylinder

在实际工况中,利用接触式测速仪测得花板筒的最高转速为150r/min,花板筒的工作频率与其一阶模态相差较大,有效地避免了共振。

4 实验测试与对比分析

由于按照实际工况安装加载装置进行实验的难度大、成本高,导致无法在实际工况下进行激励加载,因而实验测试方法采用接触式测量方法。根据结构特性,在表面通过粘贴加速度(应力、应变、速度、位移)传感器测量相应物理量响应,进而进行模态参数辨识[12]。利用电动振动试验系统和RC-3000振动控制系统(VCS)对复杂薄壁花板筒在一定的扫频范围给予激励,通过加速度传感器反馈频谱信号获取振动特性,并与有限元计算得到的模态结果进行对比,深入研究了复杂薄壁花板筒的振动特性并相互验证了实测和仿真结果的有效性。

4.1 实验设备及测试方法

实验测试平台及布局,如图6所示。测试设备用扫频范围为(5~5000)Hz,额定激振力为5.88kN 的DC-600-6 电动振动试验系统、惠普Z600电脑、东华加速度传感器、RC-3000振动控制软件系统以及相关电源线、数据线等。

图6 实验现场布局图Fig.6 Layout of Test Site

4.2 实验过程及数据处理

由于该固定方式为下圆环底面全约束,上端为自由状态,且根据复杂薄壁花板筒前六阶振形图,下端振幅较小,因此在实验时分别在结构的上端和中部振幅最大位置粘贴加速度传感器,通过多次试验寻找最佳测点,并以该位置为中心分别向四周移动测点位置,总共测量8次,并计算其平均值,最终通过获取信息反馈到VCS界面,其响应函数绘制的频域响应,如图7所示。由于电动振动平台提供的振动为水平方向振动,因此设定测点方向为花板筒的X、Y方向,且花板筒在82Hz,257Hz,341Hz左右出现明显的共振现象,与上述有限元模态分析中的一阶、四阶、五六阶的值基本相近。

图7 花板筒不同位置的频域响应曲线Fig.7 The Response of the Frequency Domain

4.3 结果对比分析与讨论

实测模态与计算模态的值基本相近,对比数据,如表4所示。并存在一定的误差,主要原因有以下几点:(1)在有限元分析中,对模型进行了适当的简化处理,与实际结构存在一定的差异,比如花板筒在制作加工时所造成的交界焊接线等;(2)在实验过程中,花板筒的下圆环底面利用夹具固定在电动振动水平台上,夹具连接件与花板筒存在一定的间隙;其次是在实际中花板筒会受到制作加工、外界激励时的影响从而产生变形,此时上下圆环外表面与花板筒的内表面的接触面会受到影响从而影响振动的测试结果;(3)由于花板筒属于薄壁体结构,在进行振动测试测量时,传感器测量过程中的对花板筒的附加质量、松动并对测量的结果有一定的影响;(4)由于多次对花板筒进行振动测试,长时间的振动激励对花板筒造成的一定程度的磨损。

表4 计算模态与实验测试结果对比Tab.4 Comparison the Results of Calculated Modal and Experimental Test

5 结论

(1)通过对花板筒抽取中面并用4节点SHELL181壳体单元网格划分,并进行验证,误差仅在0.46%以内,获得较高质量网格,节省了计算周期。说明采用中面处理方法可以有效地提高薄壁体的网格质量,提高有限元计算模态的精度。

(2)理论计算与实验结果分析对比可知,前两阶振型为上端摆动,因此变形集中在结构的上半部分。而第四、第五、第六阶振型为花板筒中部膨胀收缩,因此变形集中在结构的中间部位。在频率响应曲线中,上端测点的前两阶幅值明显高于中部测点幅值;其余频率幅值小于中部测点幅值,从而验证了模拟的可靠性。

(3)计算模态中第一阶为86.761Hz,而实验测试得出的固有频率为72.367Hz,实际工作状态下的最高频率为2.5Hz。实际状态下的频率远远小于实验和模拟的频率,从而有效避免了共振。

这里设计的垂直式采棉机摘锭系统中复杂薄壁花板筒符合实际的工作要求,验证了复杂薄壁花板筒的合理性,为后续的改进设计以及实际应用提供了一定的理论依据和参考价值。