黄豆酱质地口感的研究

豆酱是以大豆和面粉为主要原料,在霉菌、酵母菌和乳酸菌等微生物作用下,将碳水化合物和蛋白质等大分子物质分解为小分子物质,自然发酵而成的半固体黏稠状的调味品[1-2]。黄豆酱作为一种传统的发酵食品,具有独特的色、香、味和体态,咸甜适口,营养丰富,经常用于烹制各种菜肴或蘸食,深受人们喜爱[3-4]。

黄豆酱和豆瓣酱虽然都是酱料,但他们在性质上是有明显区别的,黄豆酱里面有整个的黄豆粒,且质地较稀,而豆瓣酱里面只有单独的豆瓣,没有完整的豆子,其质地较干,人们食用时需要将其稀释或者加油炒制。

色泽、风味、质地是黄豆酱的重要感官指标,直接影响消费者对产品质量优劣的判断。但目前人们对黄豆酱的研究主要集中在发酵过程中微生物的动态变化、酶系的形成及活性、风味物质及理化指标等方面,而对黄豆酱质地口感的研究较少。

随着社会经济的快速发展和人们生活水平的不断提高,人们对黄豆酱的品质及需求量也将不断提升,因此对黄豆酱的质地进行研究是非常有必要的。本文研究了黄豆发酵前期的泡豆时间、蒸煮时的进气压力及蒸煮压力、制曲过程温度控制、发酵阶段搅拌方式和频率以及后期煮制阶段对黄豆酱品质的影响,以期得到整个黄豆粒多且口感软糯的高品质黄豆酱,满足更多消费者的需求。

1 材料和方法

1.1 材料与试剂

黄豆酱生产主要原料:黄豆、面粉、麸皮、食盐和谷氨酸钠,市场采购。

米曲霉菌种:由广东美味鲜调味食品有限公司提供。

检测试剂:福林试剂、0.4 mol·L-1碳酸钠溶液、0.4 mol·L-1三氯乙酸溶液、pH值为7.2的磷酸盐缓冲液、2%酪蛋白溶液、100 μg·mL-1酪氨酸溶液等。

1.2 仪器与设备

超净工作台、培养箱、种曲机、NK式旋转蒸煮锅、发酵池、发酵罐、煮制锅、电子天平和水浴锅等。

1.3 实验方法

1.3.1 黄豆酱生产工艺

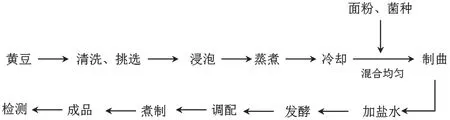

黄豆酱的生产工艺如图1所示。

图1 黄豆酱的生产流程图

1.3.2 探究各因素对黄豆酱质地口感的影响

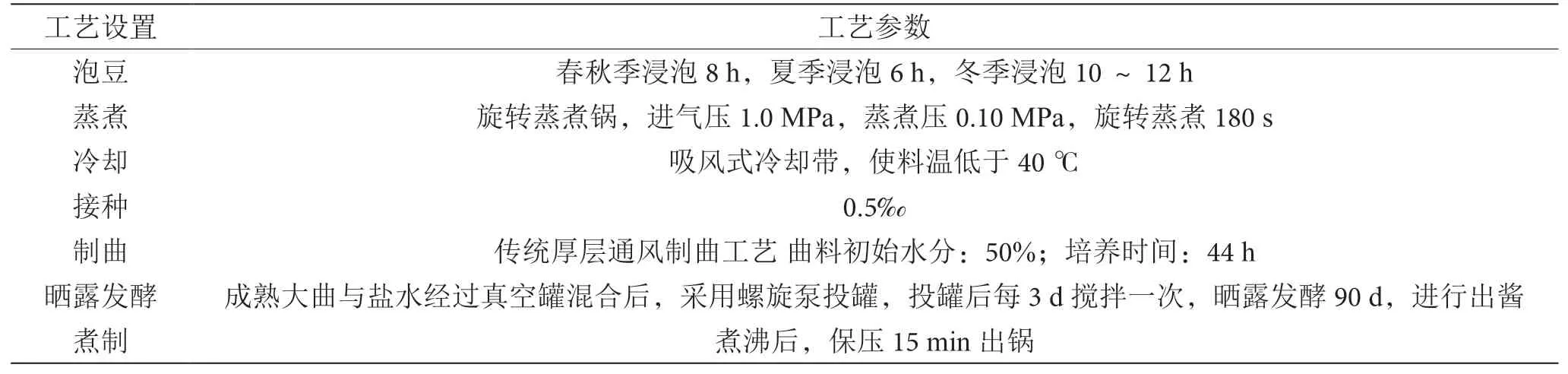

黄豆酱基础工艺见表1,研究某个参数时,其他参数保持不变。

表1 基础工艺参数设置表

(1)泡豆时间对黄豆酱质地的影响。将相同重量的黄豆装入泡豆罐中,使用不同水温分别对黄豆进行浸泡,泡豆时间设定为2 h、4 h、6 h、8 h、10 h和12 h,然后进行制曲、发酵及调配,对比黄豆酱成品的质地口感。

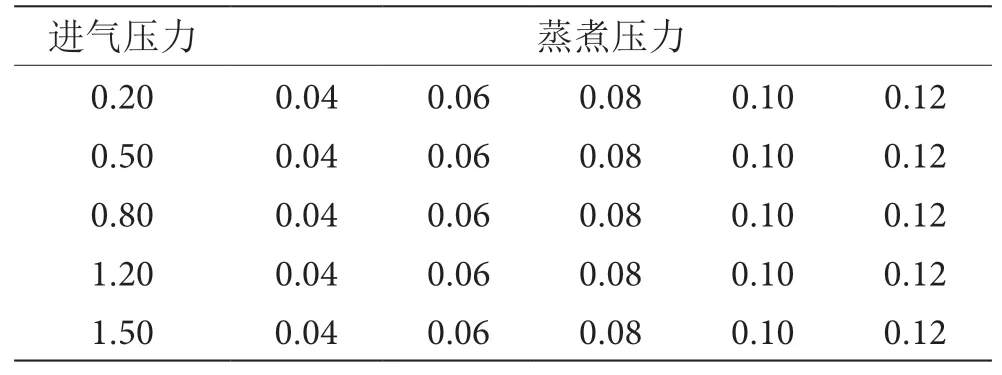

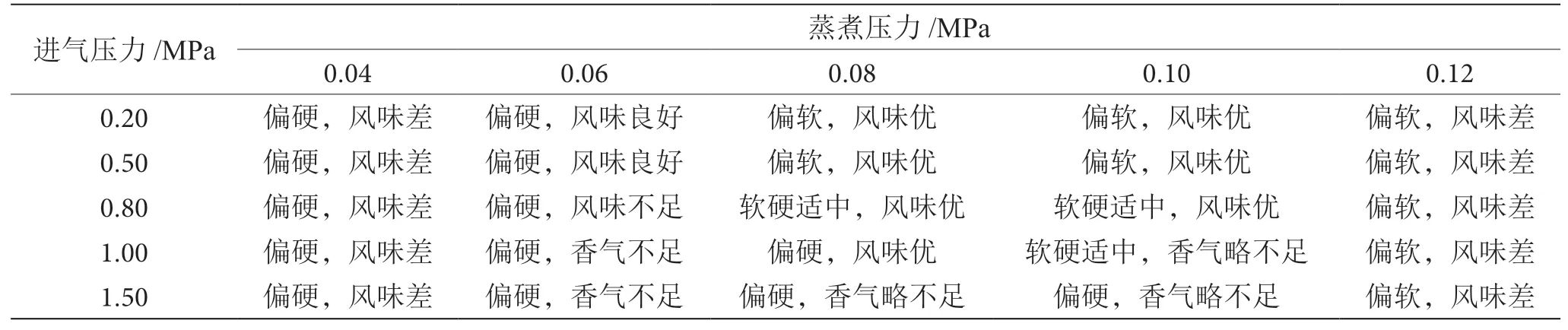

(2)蒸煮时压力对黄豆酱质地的影响。黄豆浸泡后,将沥干的浸泡豆放入蒸煮锅中进行蒸煮,压 力 分 别 设 置 为0.20 MPa、0.50 MPa、0.80 MPa、1.20 MPa和1.50 MPa,调整蒸煮压力为0.04 MPa、0.06 MPa、0.08 MPa、0.10 MPa和0.12 MPa,具体见表2。

表2 蒸煮时压力参数的设定表(单位:MPa)

(3)制曲温度对黄豆酱质地的影响。蒸熟的黄豆冷却拌料后,入曲池进行大曲培养,在25~30 ℃、30~35 ℃、35~40 ℃条件下进行制曲,因制曲温度对大曲的长势影响较大,需跟进大曲长势及最终产品的质地和风味。

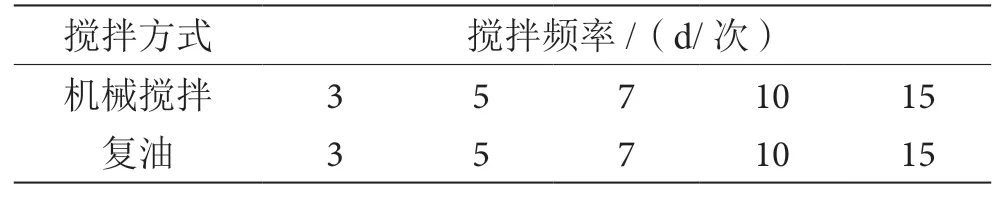

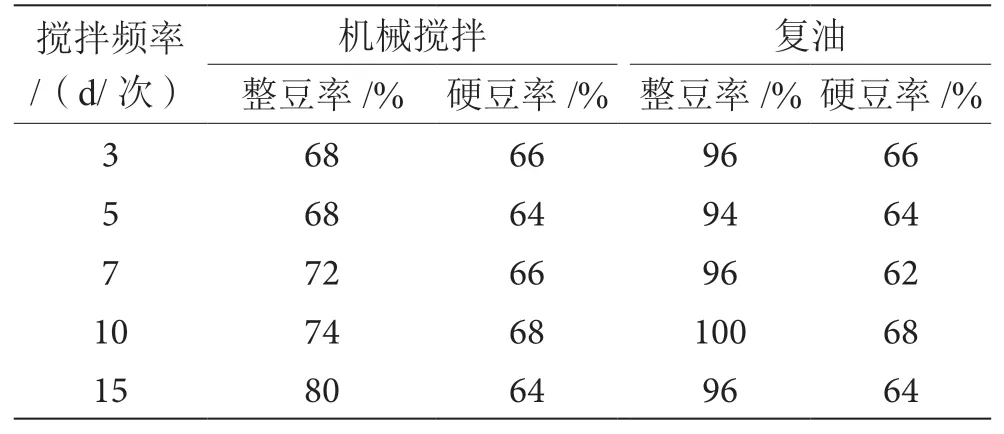

(4)搅拌对黄豆酱质地的影响。大曲与盐水混合后,分别采用机械式搅拌和复油(即淋油,因大曲密度低,盐水密度高,投料后大曲往上浮,而盐水下沉,将发酵罐底部的盐水放出后淋到酱表面)两种方式使黄豆酱醪混合均匀(表3),搅拌频率分别设定为3 d/次、5 d/次、7 d/次、10 d/次及15 d/次,单罐搅拌时间视搅拌情况而定,搅拌均匀即可,对比黄豆酱成品的感官和质地。

表3 搅拌对参数的设定表

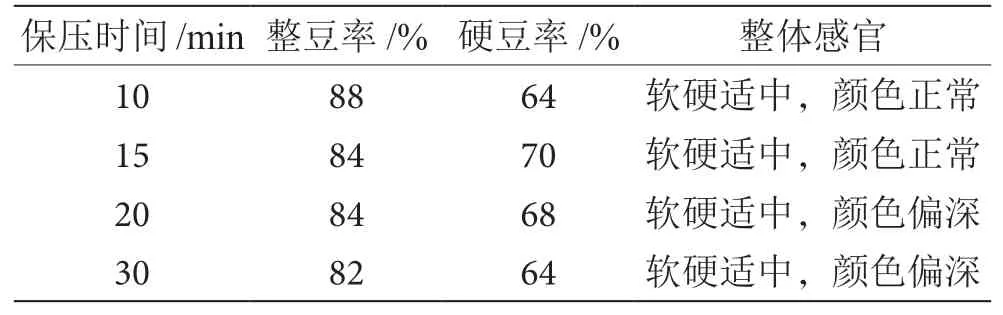

(5)保压时间对黄豆酱质地的影响。黄豆酱在发酵完毕,与其他配料调配好后,开始进行煮制,沸腾后开始保压,保压时间设定为10 min、15 min、20 min、30 min和50 min。

1.3.3 质地口感指标测定

(1)整豆率。称取1 000 g黄豆酱,放在筛篱上用自来水进行冲洗,称量冲洗后呈完整颗粒的黄豆,整豆率=整粒黄豆的重量/1 000 g×100%,整豆率越高代表颗粒度越好。

(2)硬度率。称取一定量的黄豆酱,放在筛篱上用自来水进行冲洗,选取一颗完整颗粒的黄豆放在电子天平上,用手指按压整粒黄豆,当黄豆出现明显形变时的重量即为黄豆的硬度,按压100颗整粒黄豆,在300~600 g变形的豆粒数目/100×100%即为硬度率。

(3)口感指标。硬度在300~600 g的黄豆酱口感最佳,吃起来软糯且有一定的颗粒感,硬豆率越高越好。当硬度大于600 g时,质地偏硬,有明显的咀嚼感;当硬度小于300 g时,口感偏软无咀嚼感。

1.3.4 风味指标的评定

称取样品100 g,放入白瓷碟中,由专业感官鉴评人员对样品进行试吃品尝,每个样品的鉴评人员最少6人,最后结合所有鉴评人员的综合意见,对样品进行判定。

1.3.5 大曲蛋白酶活力的测定

参照标准SB/T 10317—1999采用福林法测定大曲蛋白酶活力。

2 结果与分析

2.1 泡豆时间与水温对黄豆酱质地的影响

浸泡不仅对大豆有清洗作用,还能使原料组织细胞膨胀,大豆中多糖、氨基酸溶出,赋予曲霉所需营养成分,供给其生长、繁殖,以便大豆蛋白在蒸煮时迅速达到适度变性[5]。但在黄豆酱的发酵中,大豆的浸泡还直接影响黄豆酱的质地口感。

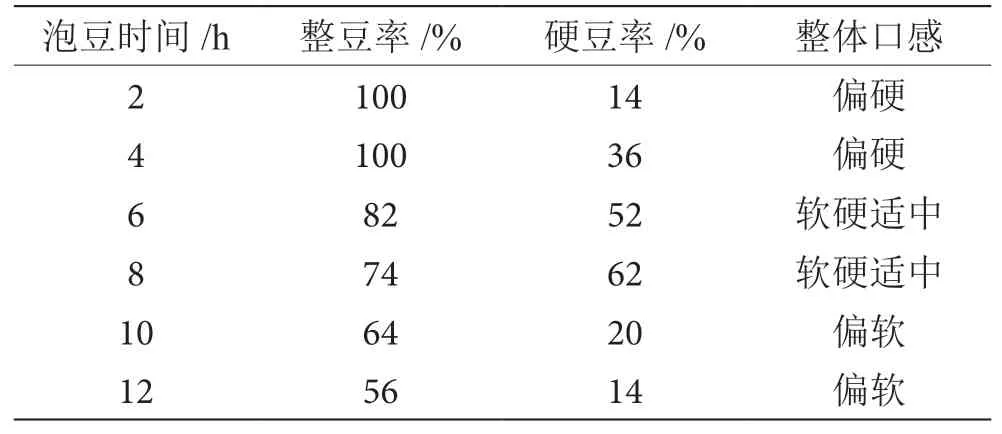

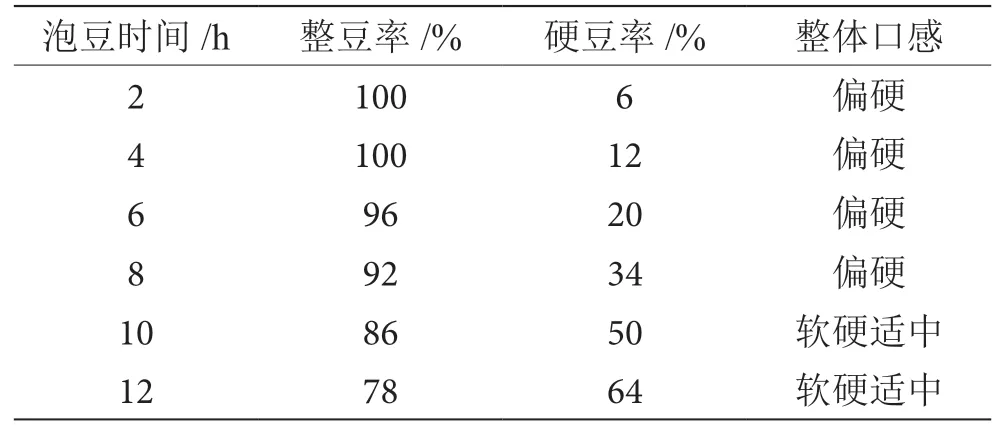

因夏季与冬季气温相差较大,对应的泡豆水温相差也较大,水温影响泡豆时间,从而影响泡豆质量。广东沿海地区夏季水温一般为25~35 ℃,冬季水温一般为15~25 ℃,不同水温条件下验证泡豆时间对黄豆酱质地口感的影响结果见表4、表5。

表4 25~35 ℃水温下泡豆时间对黄豆酱质地口感的影响表

表5 15~25 ℃水温下泡豆时间对黄豆酱质地口感的影响表

随着泡豆时间的延长,黄豆酱整豆率逐渐降低。水温在25~35 ℃条件下,黄豆浸泡时间≤4 h时,整豆率为100%,但黄豆酱整体口感偏硬;浸泡6~8 h时,整豆率较高,黄豆酱整体口感适中;浸泡时间≥8 h时,黄豆酱软烂,但整豆粒较少,整体质地较差。水温在15~25 ℃条件下,黄豆浸泡时间≤8 h时,黄豆酱整体口感偏硬;浸泡10~12 h时,黄豆酱整体口感适中。

综上所述,当水温控制在25~35 ℃时,最佳泡豆时间为6~8 h;当水温控制在15~25 ℃时,最佳泡豆时间为10~12 h。

2.2 蒸煮压力对黄豆酱质地的影响

蒸煮在酿造工程中是非常重要的工序。蒸煮不仅可以使大豆蛋白达到适度变性,还能破坏大豆的细胞组织状态,使细胞壁或细胞间结合的多糖类溶解。若蒸煮压力过低,则制曲过程中,酶不能较好地发挥作用;若蒸煮压力过高,则黄豆蒸煮得软烂,影响制曲过程中的通风效果,因此蒸煮压力过高或过低均会影响黄豆酱发酵。

进气压力越小,蒸煮压力达到相同时,需要的时间越长;相反,进气压力越大,蒸煮压力达到相同,需要的时间越短,进气压力对黄豆的蒸煮效果也有较大的影响。因此,需跟进不同蒸煮压力下黄豆酱的质地及风味。

由表6可知,在进气压力不变的情况下,蒸煮压力越大,黄豆酱豆粒越软。进气压力为0.20~1.50 MPa,蒸煮压力在0.04~0.06 MPa时,黄豆酱口感偏硬,风味欠佳,可能是因为蒸煮压力太低,黄豆未蒸熟,影响了制曲及发酵过程中蛋白质的分解。当蒸煮压力为0.08~0.10 MPa,进气压力为0.20~0.50 MPa时,黄豆酱风味较好,但口感偏软;进气压力0.80 MPa时,黄豆酱口感及风味均达到最佳状态,而进气压力为1.00~1.50 MPa时,黄豆酱口感偏硬,香气略有不足,主要是因为蒸煮压力维持在0.08~0.10 MPa,进气压力越大,达到相同的蒸煮压力时间越短。当蒸煮压力为0.12 MPa时,黄豆酱整体表现偏软,此时进气压力为0.20~0.80 MPa时,黄豆的蒸煮时间较长,造成了黄豆蒸煮软烂,影响了大曲的通风制曲,故产出的黄豆酱风味较差。

表6 不同压力对黄豆酱质地口感的影响表

综上所述,黄豆酱蒸煮时最佳压力是进气压力0.80 MPa,蒸煮压力0.08~0.10 MPa。

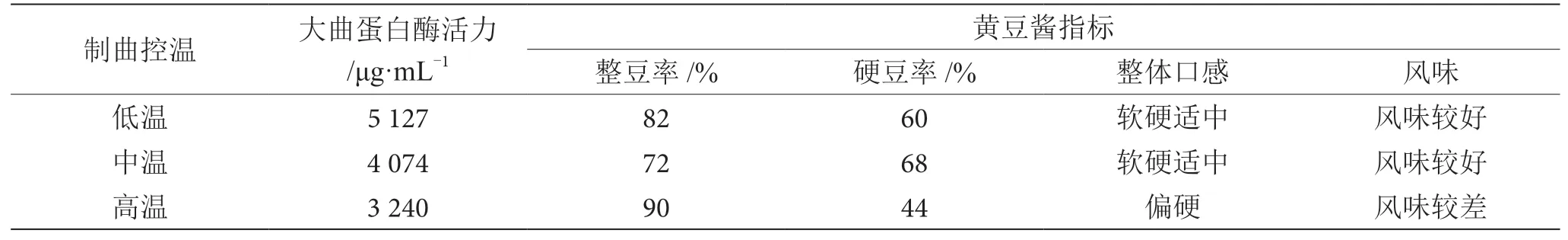

2.3 制曲温度对黄豆酱质地的影响

制曲是黄豆酱生产的重要工序之一,其目的是给米曲霉创造最佳条件,使其大量生长繁殖并分泌和积累大量的酶类。在发酵过程中氨基酸是主要呈味物质成分,而蛋白酶分解蛋白质产生氨基酸,糖化酶分解淀粉类物质产生葡萄糖。葡萄糖和氨基酸在较高温度下发生美拉德反应生成褐色物质,使黄豆酱呈现出诱人的红褐色,即黄豆酱制曲直接关系到黄豆酱的品质。制曲过程中的温度与曲霉孢子的发芽、菌丝的生长、曲霉的呼吸代谢、出曲时的酶活、混入微生物的增殖等有密切的关系,因此制曲温度是制曲技术条件中最重要的因子。本文采用低、中、高温分别对应的温度是25~30 ℃、30~35 ℃、35~40 ℃。

由表7可知,低温和中温制曲时,黄豆酱的口感软硬适中,且风味较好。而高温制曲时,大曲蛋白酶活力最低,黄豆酱口感偏硬,风味较差。主要是因为低温制曲有利于后期蛋白酶的生成,故蛋白酶活力最高,后期大量的米曲霉菌丝能伸入到黄豆内部进行原料分解。中温制曲最利于米曲霉生长繁殖,后期同样有大量的米曲霉菌丝生长伸入到黄豆内部,使最终黄豆酱口感适中。高温制曲时,细菌生长繁殖较快,抑制了米曲霉的前中期生长,也不利于后期蛋白酶的生成,故大曲蛋白酶活力偏低,口感偏硬,风味较差。

表7 制曲温度对黄豆酱指标的影响表

综上所述,黄豆酱最佳制曲温度是25~35 ℃(低温)。

2.4 搅拌对黄豆酱质地的影响

本文的搅拌方式为使用压缩空气进行搅拌,将大曲与盐水混合物搅拌均匀。复油,即淋油,同酱油淋油方式相同,将底部的盐水抽出淋到上表面的大曲上即为复油。由表8、表9可知,机械搅拌或者复油对应黄豆酱的硬豆率相差不大,即黄豆酱均表现为口感软硬适中。但机械搅拌频率越高,整豆率越低,主要是因为机械搅拌过程中,部分豆粒被搅碎;而复油不影响黄豆酱的整豆率,能较大程度使黄豆保持完整的豆粒。使用机械搅拌的频率高于10 d/次时, 因搅拌间隔时间太长, 黄豆酱风味会受到影响。

表8 不同搅拌方式对应黄豆酱的口感及风味表

表9 不同搅拌方式及频率对应茼酱整豆率及硬豆率表

综上所述,黄豆酱在发酵过程中混合的最佳方式是复油,且复油频率低于7 d/次即可。

2.5 保压时间对黄豆酱质地的影响

高压条件下会使食物快速变软,有人认为增加煮制时间可能会使黄豆酱变软,因此本文对此理论进行验证。由表10可知,随着保压时间的延长,整豆率略有下降,但下降幅度较小;而硬豆率基本维持不变,即增加保压时间不能使黄豆酱变软,但随着时间的延长,黄豆酱颜色越来越深。

表10 不同保压时间对黄豆酱指标的影响表

3 结论

泡豆时间越长、蒸煮压力越大、蒸煮时的进气压力越小,黄豆酱口感越软。高温制曲会影响米曲霉的生长,导致黄豆酱口感偏硬;搅拌或者复油两种搅拌方式对应黄豆酱的硬豆率相差不大,但使用机械搅拌会使黄豆酱整豆率偏低,而复油能较大程度使黄豆保持完整的豆粒;复油频率对黄豆的质地无明显影响,但复油频率高于7 d/次,会影响黄豆酱的香气;黄豆酱在煮制过程中保压时间越长,整豆率略有下降,但硬豆率保持不变,即后期的煮制不能使黄豆酱变软。