粮食烘干机干燥段流场数值模拟分析与优化

随着我国工业化水平的快速发展,大多数传统的农业生产方式已被现代化机械所替代[1-2]。传统的粮食收储模式存在着收储周期长、产后损失严重以及粮食质量较低等问题,不能满足现代化需求[3]。粮食烘干作为收储过程的重要一环,对于粮食产后收储减损有着至关重要的作用。于洋等[4]采用Fluent对烘干机烘干室的气流分布进行分析,解决了枸杞烘干过程中存在的粘黏问题。于省元等[5]针对烘干机的排粮机构进行创新优化,解决了烘干机排粮时存在的混粮混种现象。王晓明等[6]设计了塔式烘干机的气力输送系统,实现了谷物的定量供给和防挤压破碎。本文对烘干塔干燥段进行分析,为后续烘干装置的优化分析提供参考。

1 干燥段流场数值模拟设计方案

1.1 干燥段物理模型及仿真参数

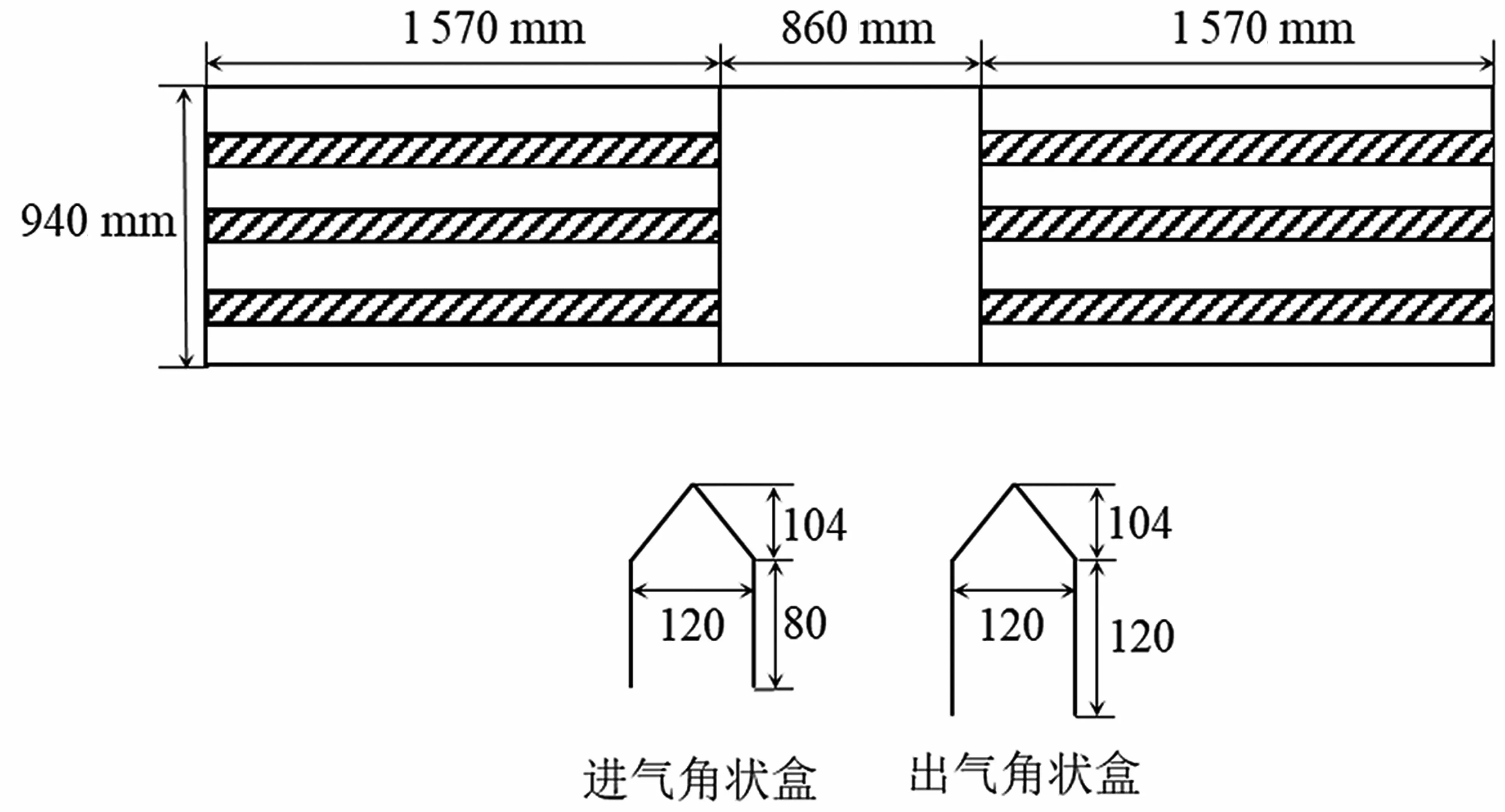

烘干塔干燥段物理模型如图1所示。热风从进风口以一定风速充入进风空腔内,热空气沿进风角状盒逐渐充满整个干燥段物料层,最后从出风角状盒到出风口流出。

图1 烘干塔干燥段物理模型图

烘干塔的干燥效率与其内温度场和速度场均匀度有很大关系,为对干燥段内温度和速度分布进行量化分析,并评价干燥段内温度场和速度场分布的均匀度,在每个角状盒内选择从进口处到出口处间隔200 mm的8个监测点(计算域内共88个监测点),监测点分布如图2所示,其中in1~in11分别表示角状盒进气口编号,in1距离干燥段进气口最近,in11距离干燥段进气口最远。

图2 监测点分布图

1.2 模型构建及网格划分

利用SolidWorks三维建模软件对干燥段外壳进行建模并在Space Claim中抽取内部流场空间,在FLUENT Meshing中进行网格划分后导入ANSYS FLUENT中进行仿真模拟计算。干燥段尺寸和进出风角状盒尺寸如图3所示。干燥段内流场网格的划分如图4所示。因模型较为复杂,结构化网格效果欠佳,故采用拥有更高的质量和计算精度的poly网格。

图3 干燥段主视图与进出风角状盒尺寸图

图4 网格划分示意图

1.3 仿真参数设计

为了探究干燥段内温度场和速度场分布的影响因素,针对不同进风风速和不同模型结构进行仿真分析。在原始模型的基础上,改变进风风速为10 m·s-1、15 m·s-1、20 m·s-1、30 m·s-1和40 m·s-1进行数值模拟分析。

2 原始模型仿真模拟结果及分析

2.1 干燥段内温度场和速度场的分布

如图5(a)所示,在进口风速为20 m·s-1时,空气在进风空腔和两侧进气角状盒内温度高于周围物料层部分,且随着热风的充入,距离进风空腔越远的位置温度越低。将温度监测点选取在进风口左侧干燥段,比较各角状盒内温度,如图5(b)所示。由图可知角状盒in1内的温度低于其他角状盒,且温度不均匀度为4.66%,高于其他角状盒的温度不均匀度。

图5 干燥段内部温度分布变化情况图

(a)Z=820 mm剖面的温度分布云图

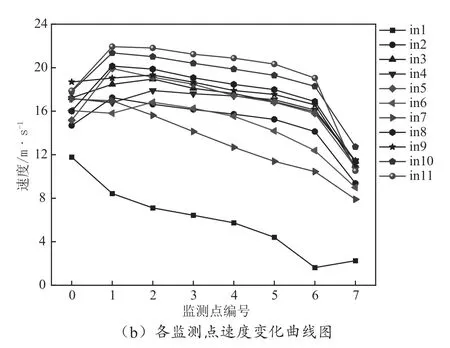

如图6(a)所示,在进口风速为20 m·s-1时,进风口处和角状盒内的速度高于周围物料层的速度,且距离进风空腔越远,角状盒内的风速越低。图6(b)给出不同角状盒内各监测点的速度变化曲线图。从图中可以看出,对于除in1以外的其他角状盒,监测点7的速度均低于角状盒内的其他监测点,且角状盒in1的速度低于其他角状盒。通过分析干燥段内速度分布情况,可以解释其温度分布情况。因角状盒in1内的风速较低,导致干燥段内热风流动不充分,温度场和速度场不均匀,且不均匀位置位于角状盒in1和监测点7。

图6 干燥段内部速度分布变化情况图

2.2 进口风速对温度场和速度场的影响

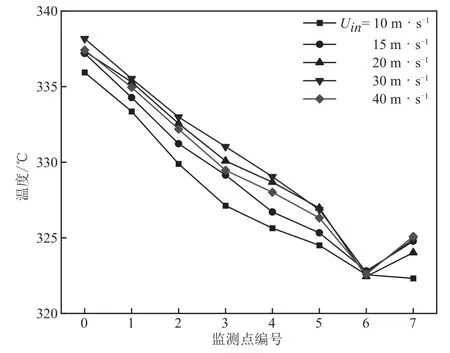

不同风速下的角状盒in1内各监测点和监测点7的温度变化曲线图如图7、图8所示。

图7 不同风速下角状盒in1内各监测点温度变化曲线图

图8 不同风速下监测点7温度变化曲线图

由图7可知,在进口风速为10 m·s-1的情况下,角状盒in1内温度最低,在进口风速为30 m·s-1的情况下,角状盒in1内的温度升高,不均匀度从4.35%降低到4%。表明改变进口风速能改进角状盒in1内温度的不均匀性,在进口风速30 m·s-1时效果最好,温度增幅量在3 ℃左右,不均匀度降幅0.35%。

由图8可知,增大进口风速在大部分角状盒内监测点7位置都能提升温度,最大温度增幅达到4 ℃。在进口风速为40 m·s-1的情况下,除了in6、in7以外,监测点7的温度都高于其他低进口风速。因此,改变进口风速在一定程度上能改善监测点7处温度较低的情况,但对提升监测点6的温度效果不明显。在进口风速为40 m·/s-1时,不均匀度降低至4%。

干燥段内流场的平均温度如图9所示。由图9可知,随着进口风速的增加,干燥段内流场的平均温度逐渐上升,从进口风速10 m·s-1到40 m·s-1,平均温度增幅达到3 ℃。这说明,增大进口风速可提高干燥段内的平均温度。

结合图7~图9可知,增大进口风速能对干燥段内的不均匀区域包括角状盒in1和监测点7进行改善,在进口风速为40 m·s-1时,不均匀度降低至4%。

图9 不同进口风速下干燥段内流场的平均温度图

3 改进模型仿真模拟结果及分析

3.1 改进模型

本文主要采用3种改进模型同原始模型N进行对比,改进模型分别为BISO模型、SIBO模型和CROS模型,分别表示增大角状盒进口减小角状盒出口、减小角状盒进口增大角状盒出口和大小角状盒分布排列,3种改进模型的形状变化示意图如图10所示。

图10 改进模型结构示意图

通过前文对不同进口风速下干燥段内部温度场和速度场的分析可知,在进口风速为40 m·s-1时,干燥段内不利区域的改进效果最好,因此以上3种改进模型均在进口风速为40 m·s-1的条件下进行模拟仿真。通过在相同条件下的数值分析,得出改变角状盒进出口大小对干燥段内部温度场和速度场的影响,从而分析改变干燥段结构对其内部流场不均匀度的影响。

3.2 不同模型的温度场和速度场变化

图11给出不同改进模型和原始模型N在角状盒in1内的温度变化曲线图。对比发现,3种改进模型能够提升角状盒in1内部流场大部分监测点的温度,温度增幅最低达到1 ℃。其中SIBO模型温度提升效果最好,不均匀度从N模型的4.66%下降到4%。但CROS模型在监测点6的位置温度反而下降,导致in1角状盒内不均匀度增大。

图11 不同模型在角状盒in1内的温度变化曲线图

图12给出不同改进模型和原始模型N之间的干燥段内平均温度变化曲线图。可以看出,3种改进模型的平均温度均高于原始模型N的平均温度,但温度增幅在1 ℃以内,说明改进模型对提高干燥段内流场的平均温度效果并不明显。此外,由于改变角状盒大小会造成干燥段内粮食流动发生变化,在角状盒大的部分粮食流动慢,角状盒小的部分粮食流动快,导致粮食在干燥段内可能出现受热不均匀现象,反而会降低干燥段的干燥效率。

图12 不同模型干燥段内流场的平均温度图

综上可知,3种改进模型在一定程度上确实能够改善角状盒in1的不利区域,提升其内的温度,降低其内的温度不均匀度。但3种改进模型对于监测点7和流场内平均温度的改善效果存在一定限制,需依据角状盒的改变而导致的粮食流动不均的问题进行进一步的分析,使其达到最佳干燥效果。

4 结论

本文借助ANSYS FLUENT软件建立烘干塔干燥段的简化模型,采用CFD的标准湍流模型和传热模型进行数值模拟,对干燥段内温度场和速度场进行分析,同时通过改变进口热风的风速和角状盒的大小来判断影响流场内温度和速度及其不均匀度的因素,结果如下。

(1)原始模型温度场和速度场的不均匀区域主要集中在角状盒in1和监测点7位置。角状盒in1和监测点7处速度相对其他角状盒较低,热空气流动不充分,温度场和速度场不均匀,导致周围物料层受热不充分,降低干燥段的运行效率。

(2)在原始模型的基础上,通过改变进口风速的大小,得到增加进口风速能改善干燥段内的不均匀区域。在进口风速为40 m·s-1的情况下,相较于10 m·s-1的情况,角状盒in1和监测点7的温度增幅达到3 ℃左右,不均匀度从4.35%降低到4%。

(3)通过SIBO模型在提升角状盒in1内温度来改善不均匀区域有一定的优化效果,但结合监测点7温度变化和流场内平均温度和不均匀度变化,此方法存在一定的限制,因此后续可针对受热均匀性、粮食流动均匀性以及进风温度之间的最佳配合比进行深入的研究分析。