发酵大曲不同培养方式对酱油风味指标的影响

发酵大曲是在酱油酿造过程中,将黄豆在130~150 ℃蒸煮15~20 min,达到表皮破裂、体积增大1~1.5倍。然后添加面粉混合均匀,并接种含有米曲霉、酵母菌等特定种曲,在特定曲池内混合搅拌均匀,先铺一层干燥旧曲再铺上新曲,经通风培养40~50 h而成。铺设干燥旧曲是为了避免新曲直接与曲池接触而导致通风不畅、发酸、坏曲等异常情况。

传统大曲培养工艺铺设旧曲需要人工铺设,费时费力且空气中芽孢、霉菌等微生物较多,对人体潜在一定健康隐患。此外,因为人工铺设,对工人熟练程度存在一定依赖性,需要制定严格的操作流程并实时监控,大曲成长效果会因工人的操作规范性存在一定偏差。随着科技进步,国内外龙头酱油企业纷纷采用全自动圆盘制曲,其可自动控温、自动翻曲、自动检测温湿度、自动检测大曲生长效果,达到取消传统大曲培养的铺底操作。但全自动圆盘制曲成本较高,单批次产量大,中小型企业投资成本较高,如果产能增加过多而无明确的销售渠道,又存在滞销的隐患。

本研究以传统的曲池培养大曲,取消发酵大曲的铺旧曲工艺,是通过改变其生长过程的通风量及曲池设备结构、添加嗜碱性菌YIM 012来实现的。嗜碱性菌YIM 012具备耐盐性,适宜pH为6.0~10.5,在30~40 ℃能够正常生产并产生部分碱性蛋白[1]。本文采用不铺旧曲为试验组,以原有铺旧曲为对照组,跟踪大曲生长及发酵天然油的风味及指标变化,为取消铺旧曲工艺夯实基础,为企业提供工艺改进思路,解决人工铺旧曲烦琐、发酵大曲利用率不足等问题。

1 材料与方法

1.1 材料与试剂

菌种:广东厨邦食品有限公司自培米曲霉、酵母菌群等;发酵原材料:东北非转基因黄豆、小麦粉、食用盐、水。

1.2 仪器与设备

KDC-2C型微量凯式定氮仪:上海纤检仪器有限公司;3-18N型台式离心机:湖南恒诺仪器设备有限公司;MIK-PH8.0数字式pH计:杭州美控自动化技术有限公司;Biochrom 30+全自动氨基酸分析仪:英国柏楉有限公司。

1.3 方法

1.3.1 发酵大曲制备及发酵工艺

制备发酵大曲并进行原有工艺、增加通风量、添加嗜碱性菌YIM 012、增加通风量并添加嗜碱性菌YIM 012的交叉试验,每组试验开展3批次,每批次1个曲池,约2 t大曲。蒸煮后黄豆与米曲霉、酵母菌等混合制备大曲,生长温度控制为25~35 ℃,每间隔12 h、24 h翻曲。发酵过程中盐水浓度为16.00~18.00 g/100 mL,常温发酵2个月。具体实施比例见表1。

1.3.2 各项指标检测方法

水分测定:参考《食品安全国家标准 食品中水分的测定》;pH测定:参考《水质 pH值的测定 玻璃电极法》;中性酶测定:参考《蛋白酶制剂》;氨基酸测定:参考《食品安全国家标准 食品中氨基酸态氮的测定》。

2 结果与分析

2.1 不同大曲培养工艺的结果

按照表1进行大曲培养,跟进大曲培养后的水分、中性酶、风味等指标,具体结果见表2。

由表2可见,与对照组相比,B(不铺底增加通风量)培养大曲风味正常,但中性酶指标稍低;C(不铺底添加嗜碱性菌)pH较低,且中性酶指标偏低,达不到大曲较好生长的状态;D(不铺底增加通风量并添加嗜碱性菌)水分、pH、中性酶及风味与对照组类似,达到取消铺旧曲工艺,同步确保大曲生长较好的效果。

2.2 不同大曲培养工艺对发酵天然油指标影响

评价发酵天然油品质优劣的主要指标是总酸、氨基酸、全氮、还原糖和风味物质等[2]。总酸是酱油品鉴的风味物质,且与产品货架期的体态稳定性相关。总酸过低会导致酱油体态不稳定,析出絮状杂质或晶体,且影响酱油防腐效果;总酸过高会导致产品发酸,影响其风味的柔和性,并掩盖发酵酱油本身的酱香味。氨基酸和全氮是发酵品质评价的重要指标,一般天然油氨基酸和全氮越高说明发酵越彻底,天然油风味越好,生产出酱油的品质越高。还原糖是酱油品鉴的风味指标,一般与鲜味物质复合呈现鲜甜味[3]。

2.2.1 不同工艺对总酸指标的影响

酱油风味物质主要以醇类、酯类和烷基酚类、酸类等为主,酸包含乙酸、乳酸、柠檬酸等多种类,共同复合组成酱油总酸[4]。由图1可知,方案D发酵天然油总酸与原有工艺一致,其余方案总酸偏高与大曲培养阶段杂菌生长较多、杂菌代谢产酸较多且抑制产酒、酯类微生物生长,酱油风味稍酸存在关联性。

图1 不同大曲工艺制备天然油总酸对比图

2.2.2 不同工艺对氨基酸、全氮指标的影响

酱油中氨基酸含量丰富,约含有19种常见氨基酸,其中天冬氨酸和谷氨酸含量最高,是鲜味物质的主要成分[5]。故发酵环节提升氨基酸及全氮含量,尤其是呈鲜味的氨基酸物质,可有效提升发酵天然油风味,从而提升酱油品质。

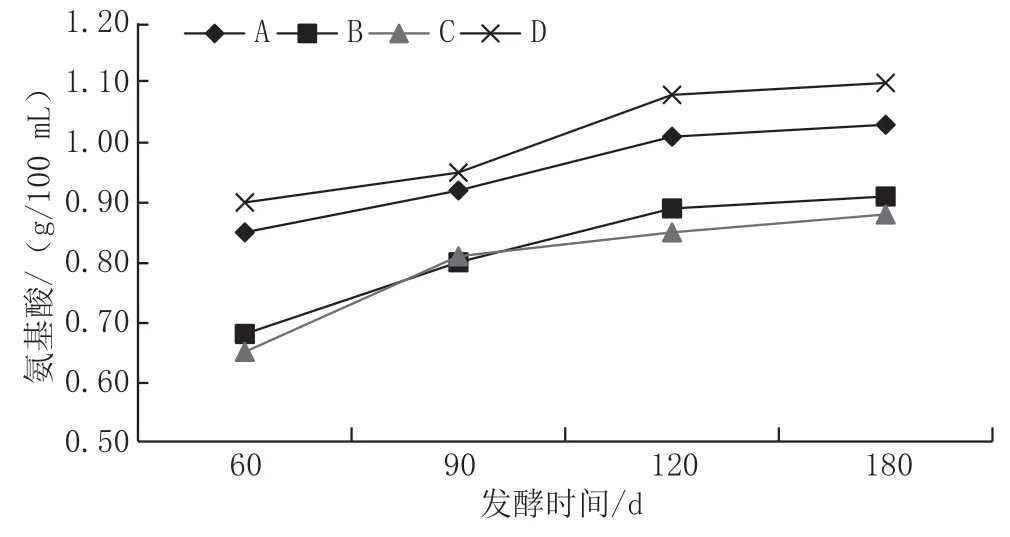

由图2、图3可知,方案D发酵天然油氨基酸、全氮与原有工艺一致,其余方案氨基酸与全氮均低于原有工艺,与发酵大曲培养阶段大曲生长不好、杂菌较多导致高盐稀态发酵不彻底有关。

图2 不同大曲工艺制备天然油氨基酸对比图

图3 不同大曲工艺制备天然油全氮对比图

2.2.3 不同工艺对还原糖的影响

由图4可知,方案D发酵天然油还原糖与原有工艺一致,其余方案还原糖均低于原有工艺,原因在于发酵大曲培养阶段大曲生长不好、杂菌较多、分解淀粉等产糖类物质不彻底,且杂菌易消耗部分还原糖作为其生长的碳源,并抑制常规发酵菌种的生长,导致高盐稀态发酵不彻底[6]。

图4 不同大曲工艺制备天然油还原糖对比图

3 结论

本实验通过改变发酵大曲培养的通风量、增加嗜碱性菌调节大曲培养的环境,与现有大曲铺底工艺对比,得到以下结论。

(1)增加发酵大曲培养的通风量可以提升大曲的培养效果,且增加嗜碱性菌参与大曲发酵,可以提升大曲生长的稳定性,在不铺设旧曲的情况下生长较好。

(2)增加发酵大曲培养的通风量且增加嗜碱性菌,发酵天然油氨基酸、全氮及风味优于现有工艺,其中氨基酸可提升2%~5%。

(3)增加发酵大曲培养的通风量且增加嗜碱性菌,发酵天然油还原糖高于现有工艺,其感官风味更好。