聚合物驱油藏油井堵塞机制与防治*

刘 盈,陈安胜,王建海,王增宝,程显光,苗雨欣

(1.中国石油化工股份有限公司西北油田分公司工程技术研究院,新疆乌鲁木齐 830011;2.中国石油化工股份有限公司胜利油田分公司孤东采油厂,山东东营 257237;3.中国石油大学(华东)石油工程学院,山东青岛 266580;4.中国石油大学(华东)非常规油气开发教育部重点实验室,山东青岛 266580)

聚合物驱在我国三次采油中被广泛长期应用[1-2]。由于长期注入聚合物,在大量地层水的不断冲刷下,地层中的聚合物不断从对应油井产出,同时聚合物与地层水中的无机沉淀物、原油、地层黏土颗粒等不断包裹沉积[3],堵塞地层。油井端表现为提液困难,产液量下降,严重影响了聚合物驱后油藏的进一步开发。在注聚合物(简称注聚)井近井端由于聚合物吸附滞留[4]、机械捕集[5]、聚合物溶解性[6]、微生物[7]等,会在近井周围形成一定堵塞。由于距生产井较远,其堵塞对生产井产能的影响小。聚合物驱油藏堵塞位置及对产能影响的模拟研究结果表明[8-10],聚合物驱油藏地层堵塞主要发生在油井周围3 m 范围内,深部地层堵塞对生产井产能的影响小。因此,油井近井周围堵塞是造成注聚区油井低液的主要原因。目前对油井近井周围堵塞原因与堵塞机理的研究较多[11-14],但对注聚区油井堵塞的主控因素与影响权重的研究较少。

胜利油田孤东采油厂属于典型的聚合物驱老油田,具有聚合物驱油藏代表性。目前油田注聚油藏对应油井大约1/3 表现为产液量降低,防砂等工艺有效期缩短等问题。通过油井堵塞产物分析,结合不同堵塞组分流体流动压力实验,明确了注聚区油井堵塞的主控因素与影响权重;基于油井近井储层条件对堵塞的影响研究结果,提出了注聚区油藏油井堵塞防控方法。

1 实验部分

1.1 材料与仪器

胜利油田孤东采油厂注聚现场用部分水解聚丙烯酰胺(HPAM),相对分子质量2100 万,水解度20%~23%;苯、石油醚,分析纯,国药集团化学试剂有限公司;砾石砂与酚醛树脂涂覆砂,颗粒直径0.6~1.2 mm,粒度中值1.07 mm,取自胜利油田孤东采油厂现场;粉细砂为普通白色石英砂,颗粒直径0.02~0.5 mm,粒度中值0.15 mm;轻质油为0#柴油,中国石油化工股份有限公司;高效解聚剂为水溶钴螯合物,中国石化胜利油田石油工程技术研究院研制;预交联聚合物PPG 颗粒,中国石化胜利油田研制;氨基树脂固砂剂,山东旺升新材料科技有限公司;胜利油田孤东采油厂2区油井脱水原油;黏土,主要成分为蒙脱土,益国膨润土厂;胜利油田孤东采油厂2 区注聚井对应油井产出液;按地层产出液离子组成配制模拟地层水,矿化度为19 240 mg/L,离子组成(单位mg/L)为:Na+6422、Mg2+259、Cl-12 326、SO42-31、HCO3-202。

Fluko FA25 高速剪切搅拌机,上海弗鲁克流体机械制造有限公司;D/max-IIIA X 射线衍射仪(XRD),日本Rigaku公司;SU8020扫描电子显微镜(SEM),日本日立公司;驱替实验装置,海安华城科研仪器有限公司。

1.2 实验方法

(1)油井堵塞物处理与分析

称取一定量的堵塞物,加入石油醚浸泡2~3次,分离出堵塞物中的饱和烃、芳香烃和胶质;加入苯浸泡2~3 次,分离出堵塞物中的沥青质;加入蒸馏水,离心分离出黏土和砂粒,以及交联聚合物。

(2)堵塞物组分影响权重分析

用酚醛树脂涂覆砂制备直径为2.5 cm、长度为8 cm的胶结岩心。分别将不同模拟流体体系以1.0 mL/min的速度注入胶结岩心,记录注入过程中的最大压力值与稳定压力值,通过注入压力分析油井堵塞物不同组分的影响权重。

(3)注入聚合物与产出聚合物流动压力对比

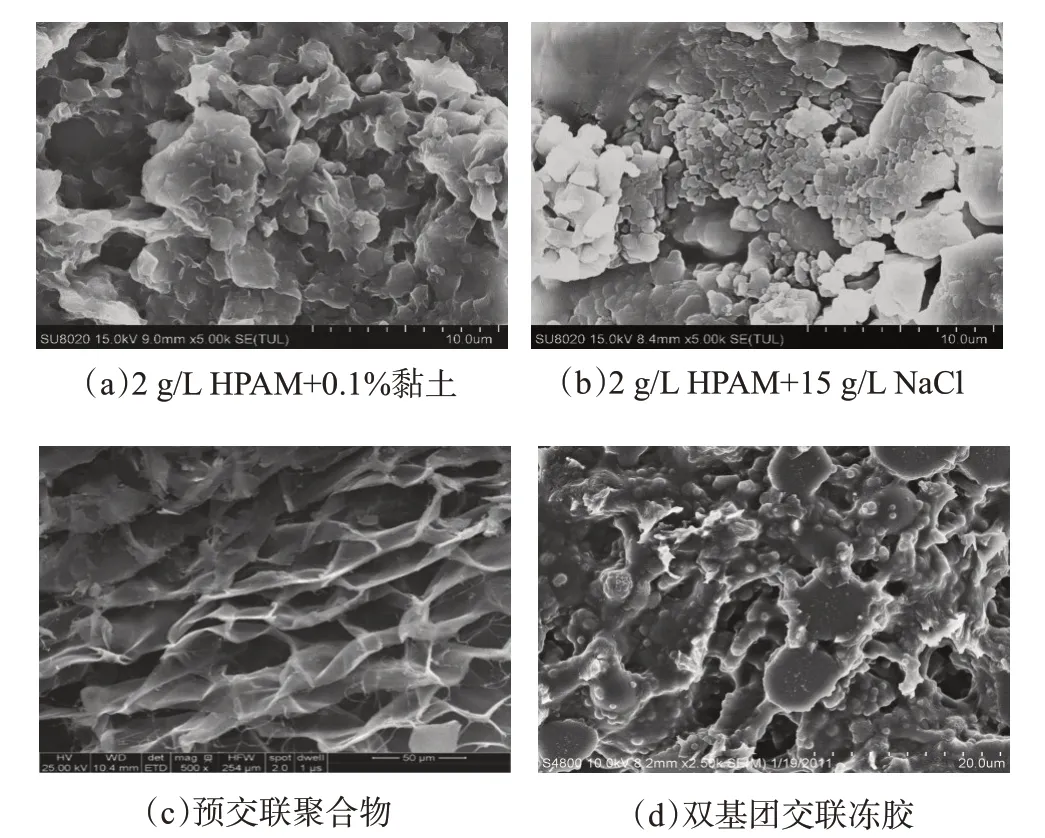

采用超滤浓缩薄膜干燥法[15]测定聚合物驱油井产出液中聚合物的含量,并用提取的产出聚合物配制1000 mg/L 的溶液。用现场HPAM 配制1000 mg/L 的聚合物溶液。为模拟在地层流动运移过程中多孔介质对聚合物的剪切行为,用高速剪切搅拌机在20 000 r/min下高速剪切3 min。将相同浓度的剪切后HPAM溶液、产出聚合物溶液分别注入实验室胶结的同一块岩板(渗透率为1.0 μm2)钻取的两块胶结岩心,对比分析注入与产出聚合物的流动压力与后续水驱冲刷的压力变化。

(4)油井近井储层条件对堵塞的影响

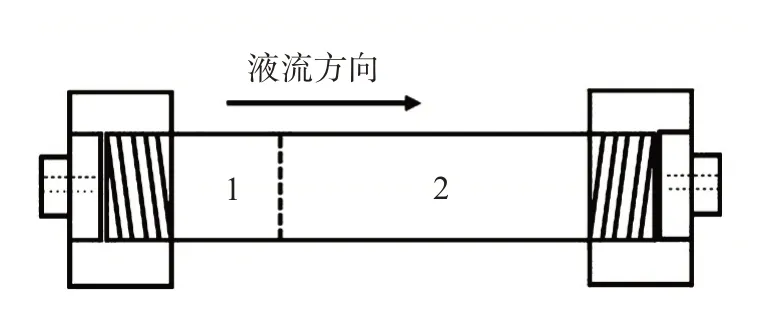

填砂管中分别充填不同的砾石颗粒与粉细砂,模拟油井近井砾石充填防砂、砾石胶结防砂和油井远端疏松出砂的储层条件,对比评价油井储层条件对堵塞的影响。充填树脂涂覆砂的填砂管置于70 ℃烘箱中24 h,使其充分胶结。填砂管充填砾石颗粒与粉细砂的示意图见图1,充填方式见表1。

图1 填砂管充填砾石颗粒与粉细砂示意图

表1 油井近井储层条件模拟充填方式

2 结果与讨论

2.1 油井堵塞产物分析

2.1.1 堵塞产物组分

对取得的油井堵塞物进行萃取、清洗、分离。原油(不含沥青质)、沥青质、无机矿物、聚合物的含量分别为12.4%、4.2%、17.8%、65.6%。油井堵塞物中的主要组分为聚合物团聚体,无机矿物与原油(含沥青质)的占比相近。

2.1.2 无机矿物

采用XRD分析分离的无机矿物组成,包括36%石英(α-SiO2)、17%钾长石(KAlSi3O8)、40%斜长石(NaAlSi3O8)以及7%黏土矿物,主要成分为硅酸盐类矿物与黏土矿物。通过对油井堵塞物中无机矿物成分的分析可见,油井堵塞物中的无机矿物颗粒来自于地层出砂颗粒与地层胶结物。

2.1.3 聚合物体

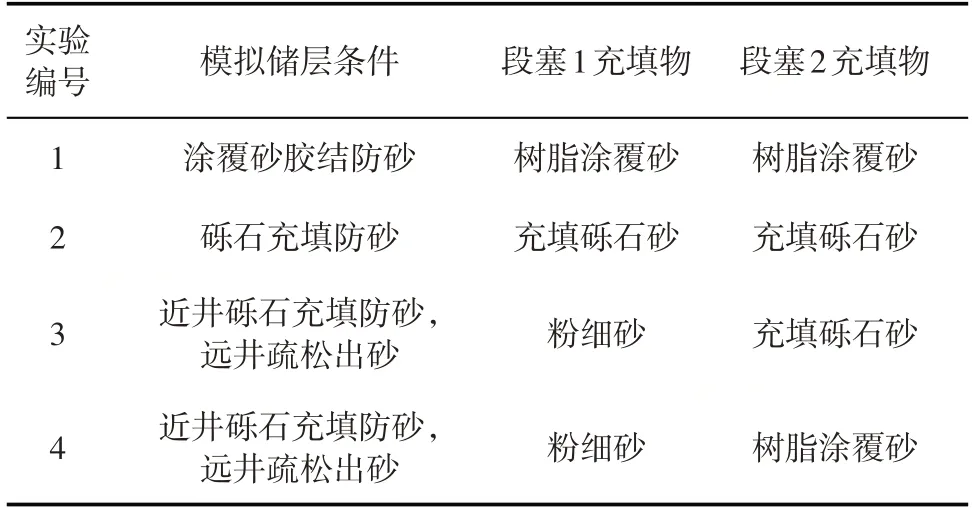

油井堵塞产物中的聚合物体呈现淡黄色,与注入聚合物的颜色、形态不同。为明确油井堵塞物中聚合物体的组成,将其进行冻干处理,然后用SEM观察其微观结构,结果见图2。注入的聚合物HPAM具有线性丝状并相互缠绕的空间结构。油井产出聚合物体则表现为粗壮、致密并相互交叉贯穿的空间网络结构,且空间结构内部嵌入不规则形状的“杂质”。

图2 HPAM与产出聚合物体冻干的扫描电镜照片

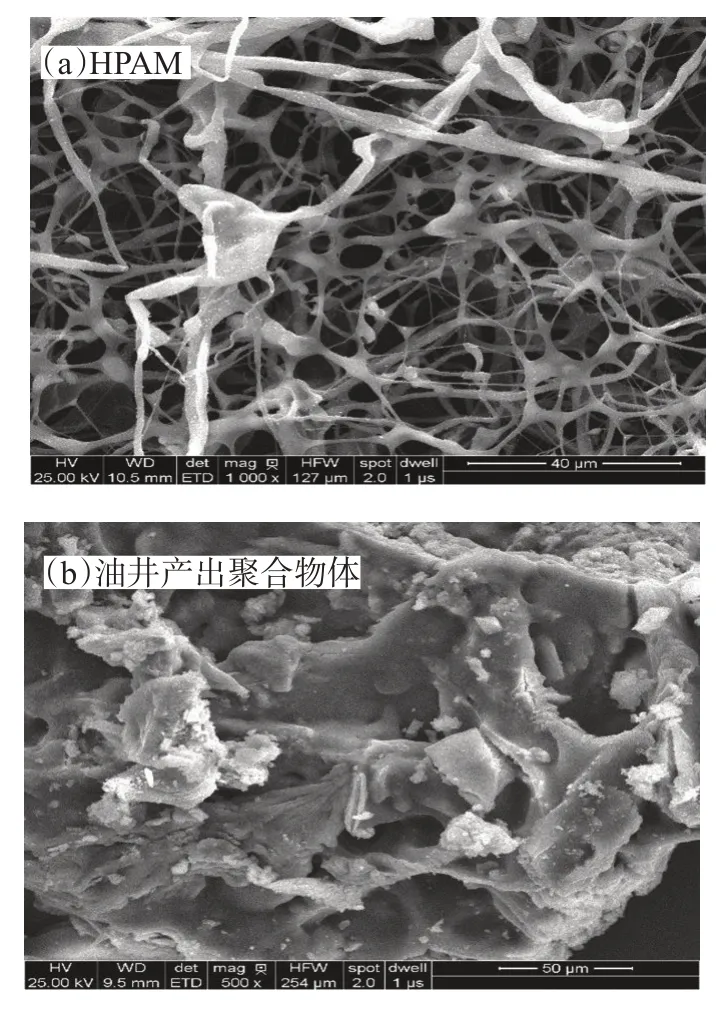

注入聚合物HPAM 在地层运移过程中会与地层矿物盐、黏土和其他井作业施工的试剂等混合接触,通过对比法分析油井产出聚合物体的组分与形成过程。对比图2(b)与图3 的微观结构,油井产出聚合物体空间结构内部嵌入的不规则形状“杂质”的结构形态与图3(a)与图3(b)有相似之处。结合HPAM 在地层的运移过程,说明油井产出聚合物体空间网络结构中嵌入的“杂质”为黏土与矿物盐。图2(b)并不具备图3(c)预交联聚合物的“方形孔”规则网络结构,说明HPAM 在地层运移剪切后,并未发生HPAM 剪切断链的自交联。图2(b)与图3(d)双基团交联冻胶(3 g/L HPAM+0.06%有机铬+0.80%甲阶酚醛树脂+0.06%六亚甲基四胺)[16]的结构相比,在空间网络骨架、空间网络结构方面具有很好的相似性,说明HPAM在地层运移过程中发生了交联反应。这可能是由于其他井作业所用试剂(如化学防砂用树脂、冻胶体系交联剂等)在地层发生窜流,与聚合物驱地层中的聚合物混合,从而发生交联。与图3(d)的结构相比,图2(b)的骨架结构呈现一定的老化形态,类似骨骼结构的“骨质疏松”,因此直观观察现场取得油井产出聚合物体的强度低于双基团交联冻胶。

图3 HPAM与不同因素作用后的扫描电镜照片

2.2 堵塞物组分影响程度

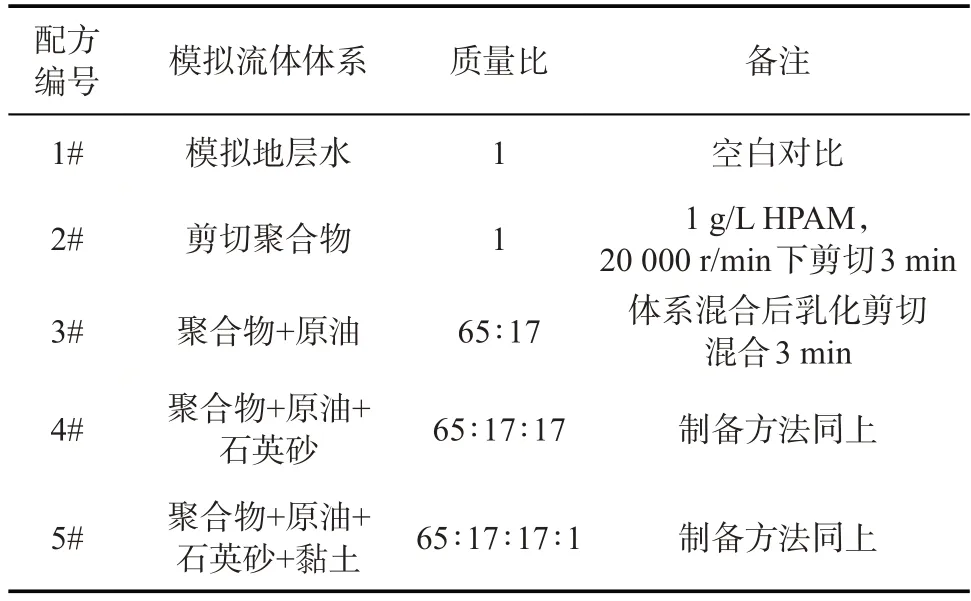

按照堵塞物中各组分比例分别配制不同的产出液体系(表2),对比分析不同产出液组分的影响。

表2 不同模拟流体的配方

将不同模拟流体体系注入填砂管,注入过程中最大压力与稳定压力的对比见表3。模拟流体组分越多,流体流动过程中的最大压力与稳定压力越大。模拟流体组分中添加石英砂颗粒会大幅增加模拟流体流动的压力。对稳定压力进行归一化处理,通过对比稳定压力变化分析不同因素的影响权重。由表3 可见,油井近井堵塞物中无机矿物对流动能力的影响最大,权重占比83.29%,其中出砂颗粒量较大,影响程度也大,权重占比59.53%。无机矿物中黏土含量虽然较低,但具有絮凝聚合物成团作用,影响程度也较大,权重占比23.76%。原油对流动能力的影响次之,其影响程度大小与原油黏度正相关。聚合物在油井堵塞物中含量最高,由于在地层中的长时间运移剪切作用,聚合物本身对流动堵塞的影响较小。

表3 不同模拟流体注入压力对比

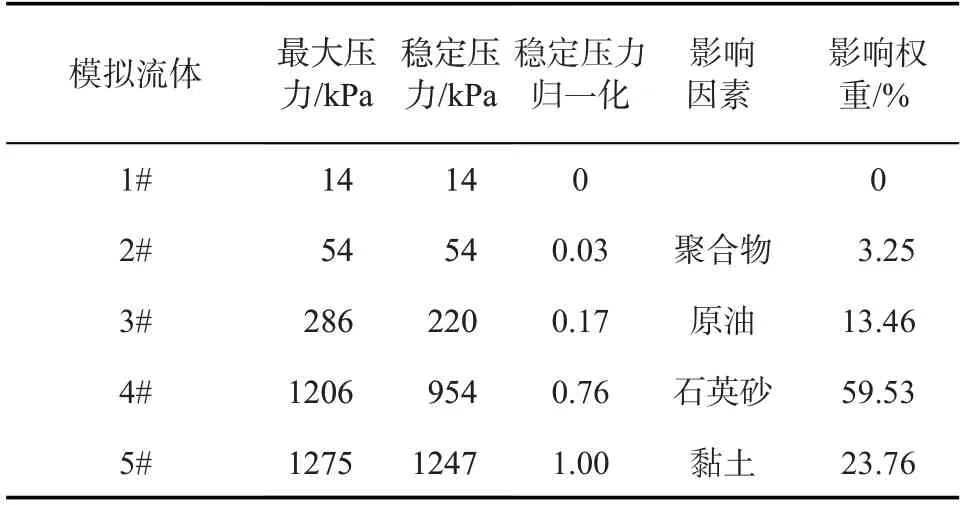

通过对油井产出聚合物体微观结构的分析,产出的聚合物体并非单一的剪切HPAM,而是黏附黏土、无机矿物并形成一定交联的聚合物团聚体。注入剪切聚合物与产出聚合物的流动压力曲线见图4。地层产出聚合物在地层中流动运移的压力明显大于剪切聚合物,且具有更强的耐冲刷性。与单一剪切的HPAM聚合物相比,注入的聚合物HPAM虽然在地层运移过程中分子结构也被剪切断裂,但同时会吸附嵌入其他黏土和矿物元素,甚至与地层其他窜流试剂混合,形成了具有一定交联结构的交联体。这种交联团聚体相互粘连包覆,形成聚合物团聚体,表现为图4 产出聚合物注入过程中压力曲线大幅度波动[17],对地层孔喉更容易造成堵塞,形成近井端封堵。同时聚合物团聚体易黏附在滤砂管管壁上,导致生产井提液困难,产液量降低。

图4 注入聚合物与产出聚合物的流动压力对比

2.3 油井近井储层条件对堵塞的影响

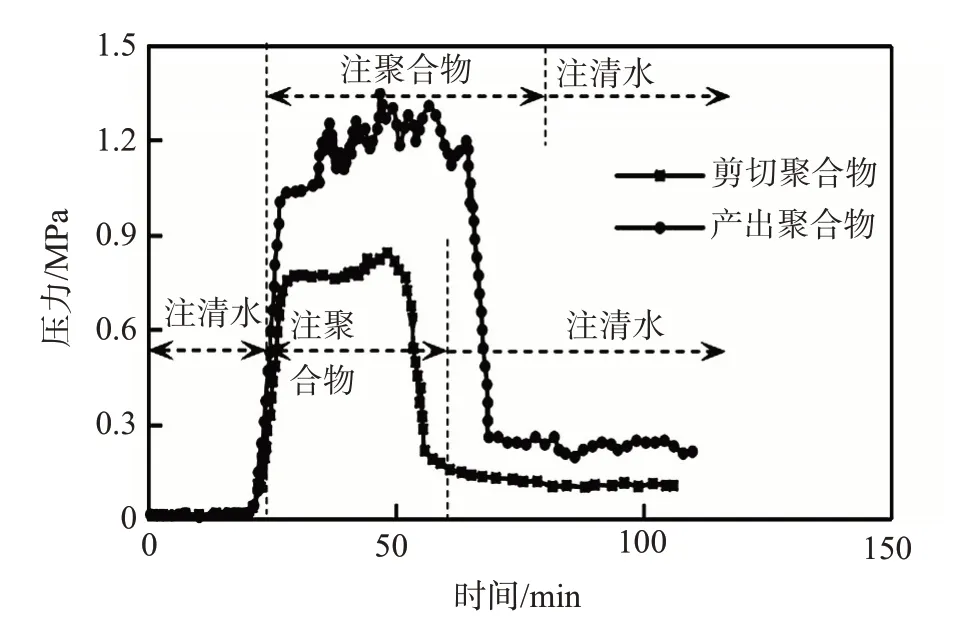

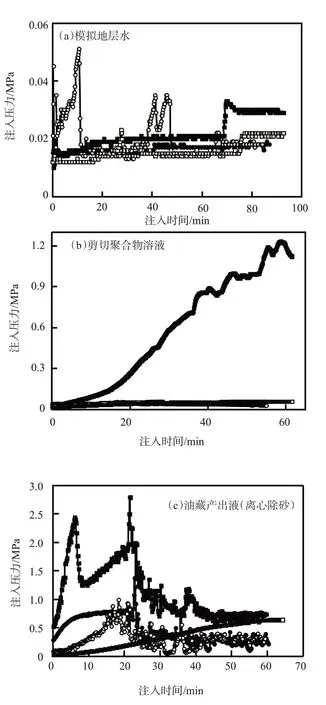

将模拟地层水、剪切聚合物溶液、离心除砂油藏产出液分别注入不同模拟储层条件的填砂管,结果见图5。在不同油井近井储层条件下,油藏产出液的流动阻力高于剪切聚合物溶液,且均明显高于模拟地层水。以流动压力代表流动阻力,油藏产出液的流动阻力大约是模拟地层水的80 倍。这是由于地层产出液中聚合物经过地层运移,在地层发生老化衍生交联,部分变成交联体,同时吸附地层黏土,混合储层无机盐等,形成聚合物团聚体,在近井端大量聚集,堵塞多孔介质孔喉,流体流动压力增加。同时,具有一定黏度的流体,如剪切聚合物、原油等在流动过程中更容易将粉细砂携带运移,这与疏松砂岩油藏稠油井易出砂原理相似[18-20]。由于运移的粉细砂等颗粒在近井端汇集,当与储层孔喉之间满足颗粒封堵匹配关系时[21],将对储层造成堵塞。

进一步对比图5 可以看出,未胶结的砾石充填与粉细砂层,流体注入压力波动幅度变化大。这是由于相对于涂覆胶结砂,砾石充填的结构较疏松,部分颗粒在流体冲刷时容易发生原位运移,影响渗流通道。由图5(a)可见,低黏度流体经过一定时间冲刷后,颗粒多次运移形成稳定结构,最终稳定注入压力与胶结层注入压力相当,整体对堵塞的影响较小。

图5 流体注入不同模拟储层的压力变化曲线

综上所述,地层中流体流动造成的储层堵塞主要有两个方面:原位颗粒运移堵塞与地层颗粒运移封堵。地层出砂和颗粒运移封堵是造成流体流动压力增加的主要原因;防砂带胶结疏松,流体黏度大,发生颗粒原位运移是形成地层出砂充填封堵的重要因素。通过图5 压力曲线的变化可以看出,地层出砂将会大大提高生产过程后期的流体流动压力。与非出砂模拟压力曲线相比,出砂将加剧近井地层堵塞。因此,分析认为地层出砂是造成聚合物驱油藏油井堵塞的主控因素,聚合物衍生交联与吸附团聚也是造成油井堵塞的重要因素。聚合物与原油等高黏流体是形成出砂的重要前提条件,同时易与出砂、胶结物等共同作用,形成油井堵塞物,降低油井液量。一般来说,控制流体流动能力不利于油田生产效益,整体降低储层原油黏度也难以实现。而控制储层砂粒运移相对更好实现,可通过近井胶结充填防砂,远井抑制/防止出砂来降低油井堵塞行为的发生。

2.4 聚合物驱油藏油井堵塞防治

2.4.1 实施方案

根据聚合物驱油藏油井堵塞产物组分分析、堵塞物组分影响程度研究以及油井近井储层条件对油井堵塞模拟研究的结果,针对聚合物驱油藏堵塞油井提出油井解堵防砂一体化防治方案。通过中远井高效固砂防治,降低地层出砂堵塞主控因素的影响;通过近井原油清洗+聚合物胶团氧化降解,消除油井堵塞的重要因素,降低协同堵塞影响。

2.4.2 现场应用

聚合物驱油藏油井堵塞防治措施在中国石化胜利油田孤东采油厂开展现场应用。胜利油田注聚及后续水驱单元超过40个,单井超过3000口,其中约1/3 的油井提液困难,产液量低,防砂有效期短。常规解堵措施有效率不足60%,生产矛盾突出。

(1)试验井地质开发概况

解堵防砂一体化防治试验区位于胜利油田孤东披覆构造西翼北端馆上段孤东二区Ng5 注聚区中部。注聚区面积4.2 km2,主要为辫状河沉积与曲流河沉积。储层埋藏浅,压实差,胶结疏松,岩石表面亲水,平均孔隙度33.5%,有效渗透率937×10-3μm2。注聚开发后期出砂严重,且近井堵塞严重,单井液量低。其中,单元采液强度小于6 t/(d·m)的井16口,占43.2%,单井日产液量仅27.9 t。

(2)现场施工工艺

首先利用轻质油(如汽油)清洗近井堵塞物中的原油,然后采用高效解聚剂(水溶钴螯合物)催化降解聚合物胶团,经清水清洗近井后,在油井中深部实施氨基树脂化学固砂(树脂注入后氮气扩孔确保储层渗透性)。根据聚合物驱油藏堵塞位置主要发生在油井周围3 m范围内[8-10],高效解聚剂设计解堵半径为3 m,高效解聚剂注入量按照笼统注入量计算,见式1。

式中,V—高效解聚剂注入量,m3;R—高效解聚剂设计注入半径,一般设计为3 m;H—生产井层厚,m;Φ—生产层孔隙度,%。

(3)效果分析

2019—2020 年,实施油井解堵防砂提液15 井次,措施后平均单井日产液51.2 m3,日产油1.9 t,动液面598 m,较措施前单井提液86.8%,日增油1.1 t,动液面回升88 m,效果良好。以GO2-18-254 井为例。该井2013年12月涂防投产,日产液35.2 m3,日产油2.2 t。2020年3月见聚出砂停产。2020年5月实施解堵防砂一体化工艺,措施后日产液97.2 m3,日产油6.6 t,较措施前增油4.4 t,阶段累增油606.8 t,阶段有效期258 d。

3 结论

聚合物驱油藏油井堵塞物主要为发生一定交联并嵌入吸附地层矿物盐、黏土的聚合物团聚体,占比65.6%;地层出砂等无机矿物与原油(含沥青质)占比相近,分别为17.8%、16.6%。地层出砂颗粒堵塞是形成油井近井堵塞的主控因素。聚合物衍生交联与吸附团聚也是造成油井堵塞的重要因素。聚合物团聚体与出砂颗粒的相互作用加剧了油井近井堵塞。

胶结固砂是预防聚合物驱油藏油井堵塞的首选方法。出砂亏空井选择树脂涂覆胶结防砂,其他出砂井在近井与远井同时采取合理有效的胶结防砂,固定地层骨架结构,防止颗粒运移堵塞。基于聚合物驱油藏油井堵塞机制实施的堵塞油井近井原油清洗+聚合物胶团氧化降解、中远井高效固砂防治的油井解堵防砂一体化防治方案具有良好的应用效果,平均单井提液86.8%。