基于疏水改性的超低密度控水支撑剂的制备及其性能*

史 斌,苏延辉,邢洪宪,郑晓斌,耿学礼

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 前言

在石油开发过程中,由于储层非均质性、天然裂缝、流体特性差异等原因,边底水锥进现象突出,一旦边底水突破进入井筒,油井含水率会迅速上升,将大大降低原油采收率[1]。对于这种高含水井,常规支撑剂除了提供基础支撑和填充外,再无控水作用。若将充填支撑剂进行疏水改性,使其具有控水功能,则此类控水支撑剂被挤入油层后,作为控制油水相对渗透率的充填介质,在防砂的同时还能有效降低油井综合含水,达到尽可能延长油井稳产期及节能、环保的目的[2]。研究表明,控水支撑剂的控水作用主要体现在其疏水表面造成的低表面能增大了界面张力,并对水相施加反向毛细管力,宏观表现为紧密排列后形成的毛细孔隙产生的强大疏水作用[3]。

早期的控水支撑剂研究主要以控水石英砂为主。吴建平[4]研制了具有控水、防砂双重功能的新型控水砂,该控水砂对水油阻力比最高可以达到5.3。水的接触角为152°,现场试验平均降水率可达15.5%。宋金波等[2]将石英砂与表面修饰改性的纳米氧化锌微粒及氟硅树脂混合经高温处理制备了具有“荷叶效应”的超疏水控水砂,水的静态接触角达158°。岩心驱替实验的水油阻力比为5.3,耐温达到120 ℃,现场先导试验初期平均降水率达16.55%;王海栋等[5]制备了一种使水平井压裂裂缝具有阻水不阻油的控水支撑剂,该支撑剂层的透油阻水能力皆优于常规支撑剂层的,当驱替压差小于0.4 MPa时,阻水效果超过10%。

近年来,控水支撑剂的研发逐步拓展到控水陶粒,制备原理以构建支撑剂表面低表面能和粗糙结构为主。由于石英砂和陶粒作为无机材料,其表面具有丰富的活性基团,易于实现化学改性,因此目前现场应用的控水支撑剂基本属于具有较高密度的控水石英砂或控水陶粒。

常规陶粒支撑剂密度大(视密度2.75~3.3 g/cm3),在使用过程中需大量高黏度携砂液(如胍胶、滑溜水等),导致油气开采成本增加和储层伤害,因此,能够用水携带的超低密度支撑剂日益被关注[6]。韩小兵[7]制备了一种超低密度支撑剂—改性聚苯乙烯微球,与常规支撑剂相比,它具有更低的密度和酸蚀率;牛力军[8]以苯乙烯、二乙烯基苯和甲基丙烯酸甲酯为单体,制备了一种具有高强度和超低密度的聚合物微球,该支撑剂密度为1.05 g/cm3左右,圆球度为0.9,耐温130 ℃,抗压强度高达55 MPa。目前开发出的超低密度支撑剂的密度基本与水相当,实现了在使用过程中用水携带的目的。

近年来开发的超低密度支撑剂的基本材料以聚苯乙烯为主,属有机支撑剂,其表面为惰性表面,利用化学方法很难实现疏水改性,因此,具有控水和超低密度双重功能的超低密度控水支撑剂产品或技术基本空白。本文首先采用高温热法活化方法,即利用天然氧化剂(空气中氧气)热激发活化有机支撑剂表面的惰性基团,增加有机支撑剂表面的化学活泼性,为化学改性提供反应位;然后对活化后的有机支撑剂进行羰基质子化和羰基亲核加成反应实现有机支撑剂剂的疏水改性。超疏水材料通常是指当水滴与其表面接触时接触角大于150°而滚动角小于10°的材料[9]。采用化学法进行超疏水化改性的疏水性物质主要有多甲基硅氧烷、含氟异丙醇、含氟硅氧烷、硅烷偶联剂、全氟聚醚、全氟羧酸等[10]。其中全氟羧酸既可作为羰基加成的催化剂提供质子体H+,又可以作为改性剂提供疏水基团全氟碳链(—CF2—CF2—CF2—CF2—CF2—CF2—CF2—CF2—CF2—CF2—CF3)。本文采用超低密度有机支撑剂为原料,通过表面高温活化和全氟羧酸化学接枝反应研发了一种超低密度控水支撑剂,评价了该支撑剂的润湿性、阻水性能及油水相渗流性能,并进行了现场应用实验。

1 实验部分

1.1 材料与仪器

陶粒,粒径212~425 μm,圆度0.9,球度0.9,抗压强度52 MPa,视密度2.62 g/cm3,体积密度1.64 g/cm3,河南天祥新材料股份有限公司;有机支撑剂,粒径212~425 μm,视密度为1.05 g/cm3,球度0.9,圆度0.9,抗压强度为52 MPa,耐温250 ℃,大庆玮德化工有限公司;全氟十二酸,纯度98%,湖北垚烁泉化工有限公司;氢氧化钠,分析纯,市售;表面活性剂OP-10,分析纯,天津市津东天正精细化学试剂厂;3#白油,市售。实验用水为SZ36-1 油田CEP 回注污水,矿化度为12 813 mg/L,主要离子质量浓度(单位mg/L)为:Cl-4 180.2、SO42-29.8、HCO3-470.3、CO32-1.0、K+41.1、Na+2 559.3、Ca2+176.8、Mg2+85.7。

Nicolet iS5 型红外光谱仪,美国赛默飞世尔科技公司;SurfaceSeer-I型飞行时间-二次质谱仪,英国Kore 公司;CJF-1L 型反应釜,大连通达反应釜厂;TX500 型旋转滴超低界面张力仪,美国科诺工业有限公司;JCM7000 型扫描电子显微镜,日本电子株式会社;支撑剂阻水高度测量装置,自制;支撑剂流动实验测量装置,自制;支撑剂耐冲刷实验评价装置,自制。

1.2 实验方法

1.2.1 超低密度控水支撑剂合成

(1)合成反应

将定量超低密度有机支撑剂放入反应釜中,在搅拌条件下连续通入高温空气,并逐渐升温至250 ℃,保持10~30 s,使有机支撑剂表面发生高温氧化,制成活化有机支撑剂;反应釜内停止通空气,降温至120~150 ℃,加入0.2%(相对于有机支撑剂质量而言)的全氟羧酸,升温至150~200 ℃,在搅拌条件下反应30~60 s;停止加热,冷却至室温后得到具有超疏水功能的超低密度控水支撑剂。

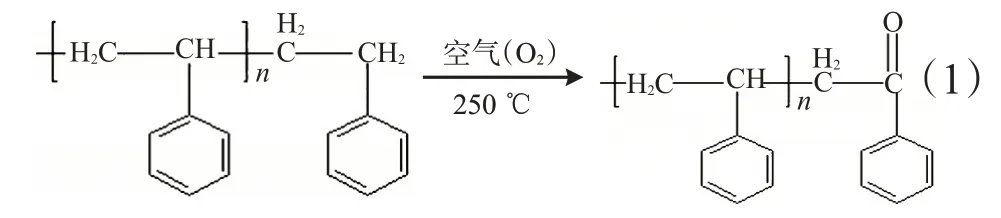

有机支撑剂表面活化的化学反应式如下:

活化后的有机支撑剂羰基质子化和羰基亲核加成反应的化学反应式如下:

(2)样品处理

取上述100 g的超低密度控水支撑剂样品和活化有机支撑剂样品分别放入500 mL 的清洗液(1%NaOH 和3%OP-10)中,搅拌均匀后浸泡30 min,然后滤掉清洗液,用适量蒸馏水清洗支撑剂样品3遍,在105 ℃下烘干。

(3)样品表征

采用红外光谱仪对合成的超低密度控水支撑剂样品和活化有机支撑剂样品进行结构表征。

采用飞行时间-二次离子质谱仪(TOF-SIMS)对合成的超低密度控水支撑剂样品进行结构表征,以获得有机支撑剂改性前后的表面化学键信息[11]。

1.2.2 超低密度控水支撑剂性能评价

(1)接触角测定

界面润湿性主要通过Thomas Young 提出的接触角θ来衡量,采用旋转滴超低界面张力仪测定油田产出液水样在超低密度控水支撑剂表面的接触角。

(2)阻水性能测定

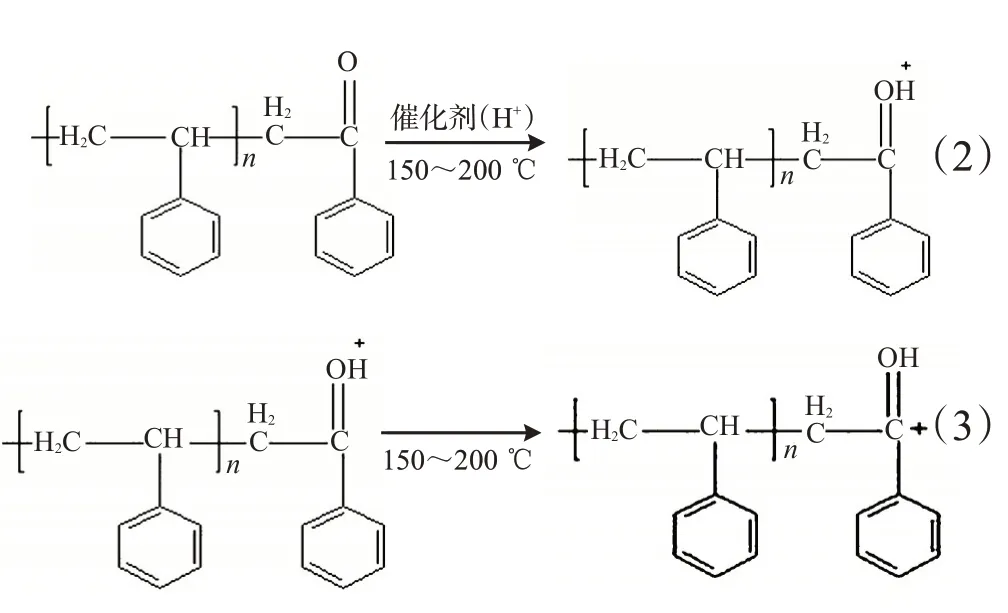

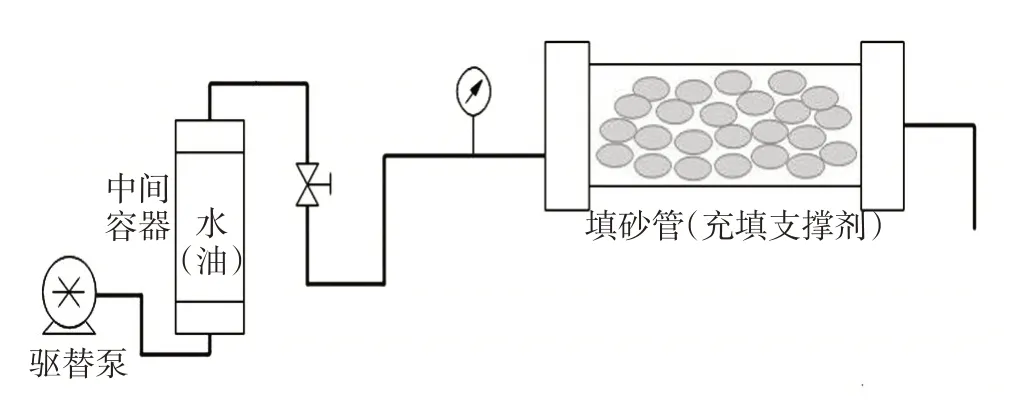

采用支撑剂阻水高度测量装置(见图1自制)测试超低密度控水支撑剂的阻水性能。具体步骤如下:取上下两端开口内径为50 mm 的透明玻璃管,将其垂直固定在铁架台上,并在下端安装筛网;将支撑剂样品加入玻璃管中至10 cm 高度;向玻璃管中的支撑剂砂床缓慢加入水;当水开始流出支撑剂砂床底部的筛网时,记录玻璃管内的水面高度以表征超低密度控水支撑剂的阻水性能。

图1 支撑剂阻水高度评价装置示意图

(3)油水相渗流性能测定

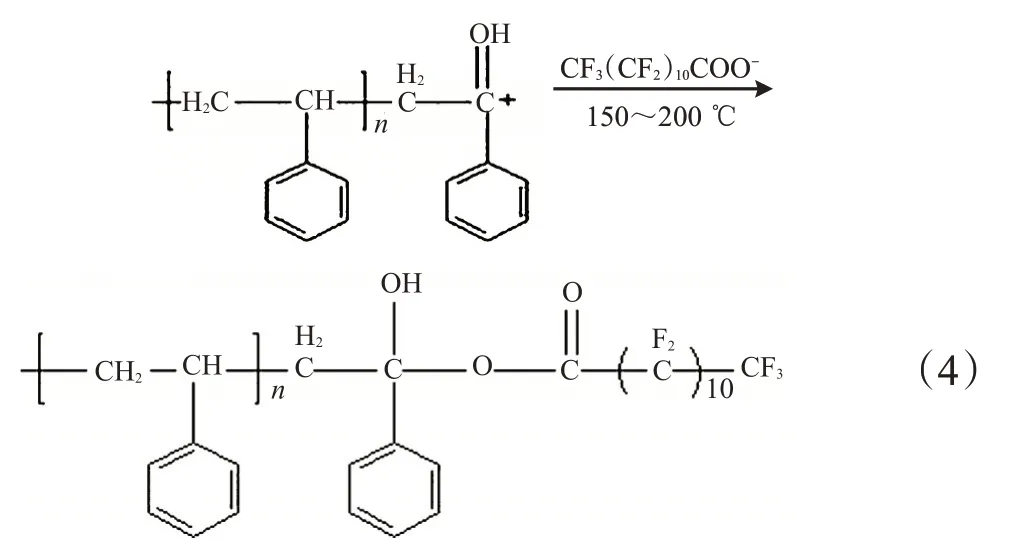

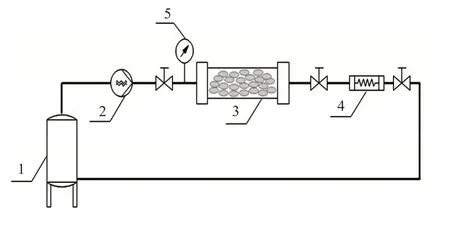

将渗流介质(地层水或3#白油)在恒流条件下分别通过由常规陶粒、有机支撑剂和超低密度控水支撑剂填充的尺寸为φ38 mm×300 mm的填砂管,实验过程中分别记录白油、地层水在其中的流动压力。实验流程图见图2。

图2 支撑剂流动实验流程图

(4)耐冲刷性能测定

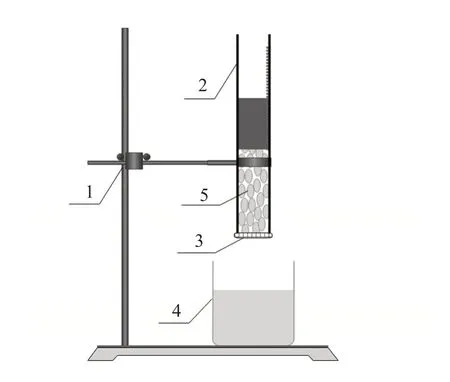

将超低密度控水支撑剂填入尺寸为φ38 mm×300 mm 填砂管中,设定驱替泵流量为10 L/min(冲刷线速率为8.8 m/min),采用支撑剂耐冲刷实验评价装置(自制,见图3),用地层水连续冲刷7 d,期间分别在第1、2、3、7 d 进行水相接触角测试,并在扫描电子显微镜下观察超低密度控水支撑剂冲刷前后的表面状态。

图3 支撑剂耐冲刷性能评价装置示意图

2 结果与讨论

2.1 超低密度控水支撑剂的结构分析

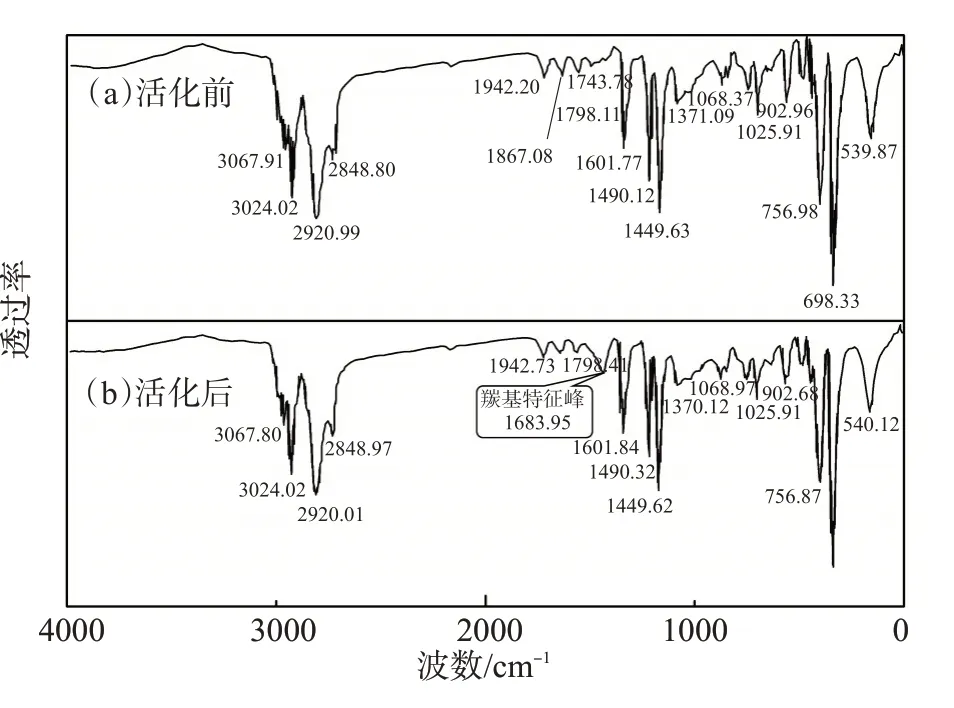

图4为活化前后有机支撑剂的红外光谱图。活化后有机支撑剂的红外光谱中,在1683 cm-1出现了一个新的羰基(—C=O)吸收峰,说明有机支撑剂在高温空气活化后其表面出现了大量活性基团羰基(—C=O),为进一步疏水改性提供了条件。

图4 有机支撑剂活化前后的红外光谱图

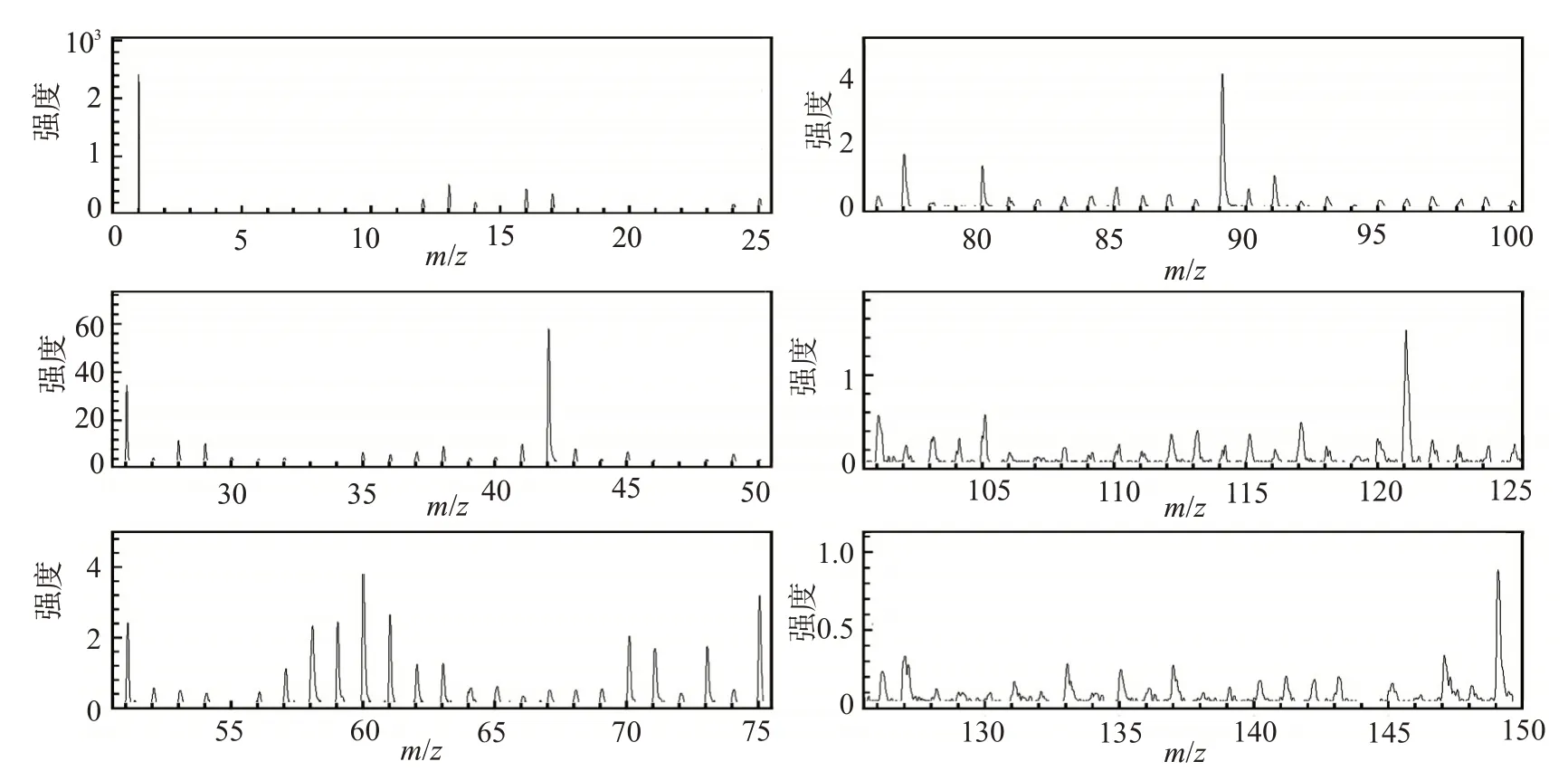

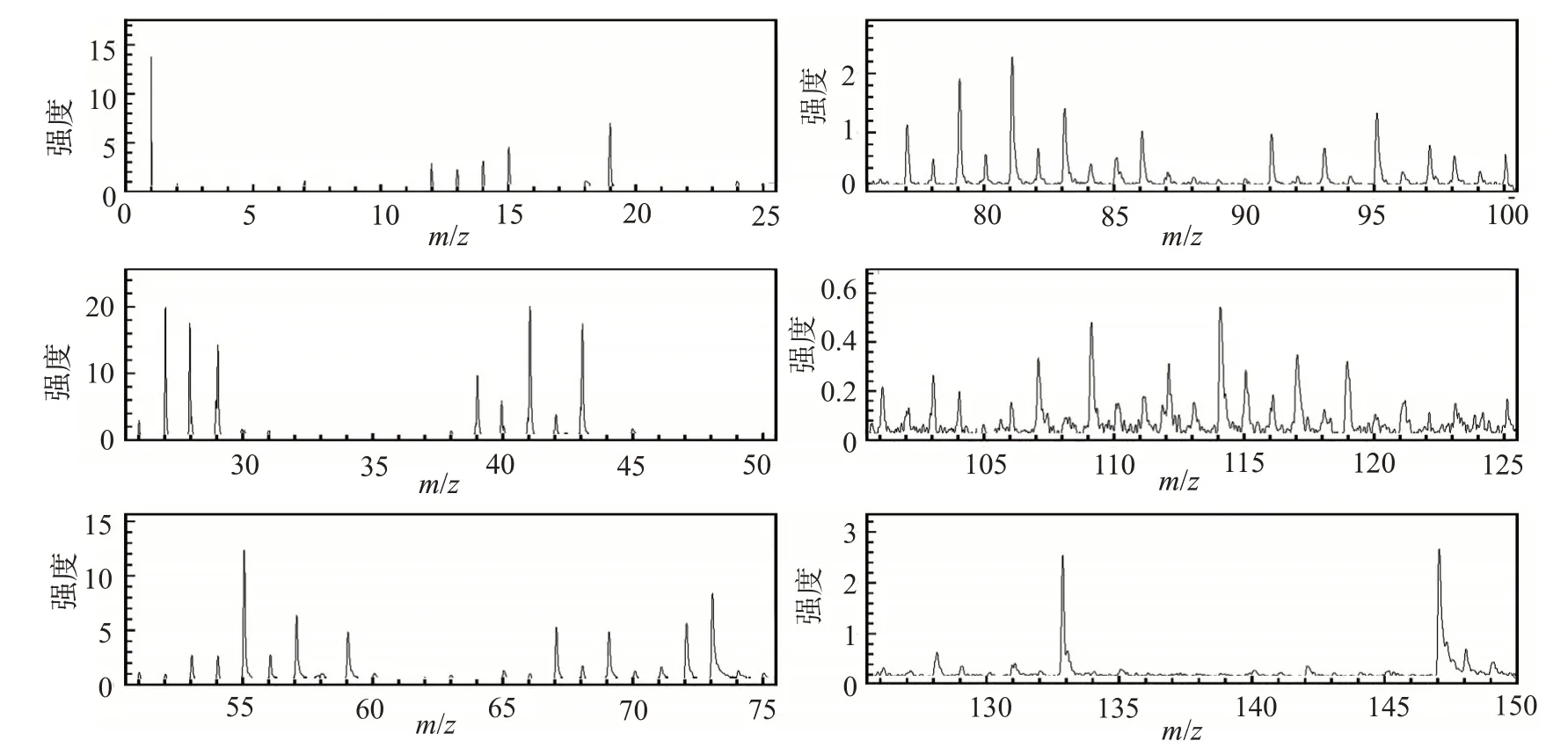

图5、图6为活化后有机支撑剂和超低密度控水支撑剂的飞行时间-二次离子质谱图。在活化有机支撑剂SIMS 谱图(图5)中,出现了m/z105 特征峰,推断为C6H5-C+=O 分子片段谱,是支撑剂活化过程中聚苯乙烯分子链上产生的苯乙酮的分子结构,进一步验证了活化支撑剂红外光谱中出现大量羰基(C=O)的结论。

图5 活化有机支撑剂的表面二次离子质谱图

而超低密度控水支撑剂的SIMS 谱图(图6)中m/z105特征峰消失,说明改性剂(全氟羧酸)与活化有机支撑剂发生了羰基(C=O)亲核加成反应,致使该基团消失;同时出现了m/z19、m/z69、m/z119 3个新的特征峰,根据有机支撑剂改性反应机理,推断为F+、CF3+、C2F5+3 个分子的片段谱,表明超低密度控水支撑剂链接了全氟羧酸分子。

图6 超低密度控水支撑剂的表面二次离子质谱图

红外光谱和二次离子质谱分析表明,具有优异疏水性能的全氟羧酸分子与有机支撑剂表面的活化基团形成了以共价键为主的化学键链接,引入的全氟羧酸可使超低密度有机支撑剂具备控水功能。

2.2 超低密度控水支撑剂的性能

2.2.1 润湿性

岩石润湿性对油水渗流有显著的影响,当岩石表面由亲水性向中性和亲油性转变时,水相渗流阻力大幅增加,油相渗流阻力减少[12]。接触角是润湿性能的主要表征参数之一。

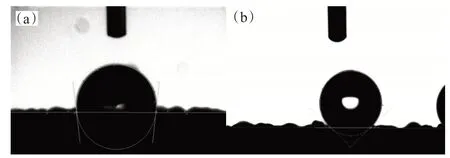

油田产出液水样在有机支撑剂和超低密度控水支撑剂表面的接触角测试结果如图7所示。油田产出液水样在改性前的有机支撑剂表面的接触角为97°,而在改性后的超低密度控水支撑剂的接触角增至158°,因此可见,超低密度支撑剂具备了超疏水表面。

图7 水在有机支撑剂(a)和超低密度控水支撑剂(b)表面的接触角测试

2.2.2 阻水高度

阻水高度是评价控水支撑剂控水性能的一个重要指标,具有直观、快速、重复性好的特点。经测试,超低密度控水支撑剂的阻水高度为25 cm,具有显著的阻水作用,而有机支撑剂无阻水性能,阻水高度为0。

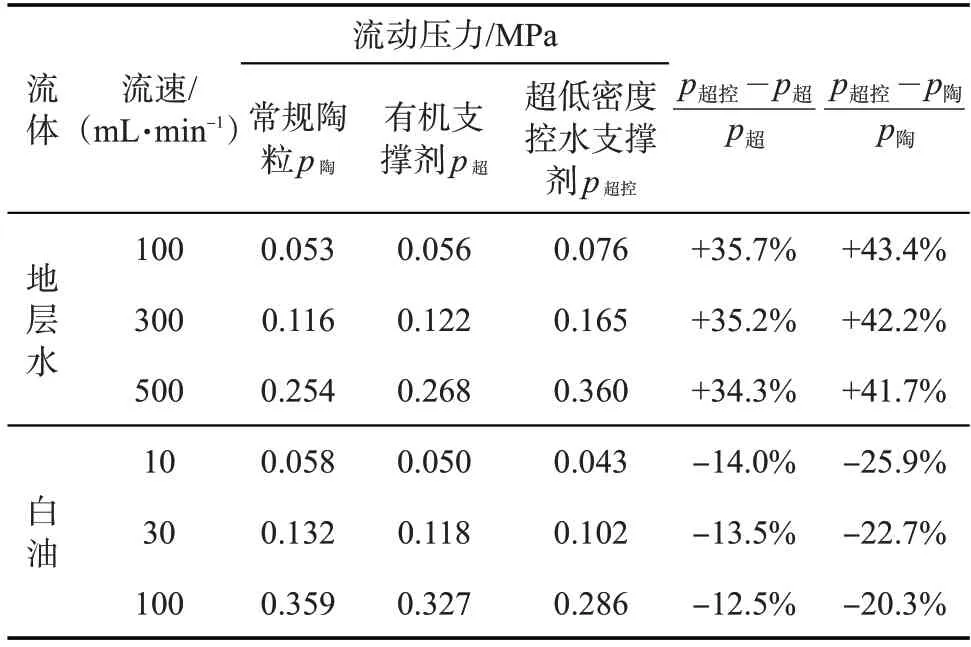

2.2.3 油水渗流性能

地层水和白油在常规陶粒、有机支撑剂和超低密度控水支撑剂中的流动实验结果见表1。地层水在超低密度控水支撑剂中的流动压力分别比在有机支撑剂和常规陶粒中增加30%和40%以上。白油在超低密度控水支撑剂中的流动阻力分别比在有机支撑剂和常规陶粒中下降了10%和20%以上。地层水和白油的流动实验表明,超低密度控水支撑剂具有优异的选择性控水作用。

表1 地层水和白油在不同支撑剂中的流动压力

2.2.4 耐冲刷性能

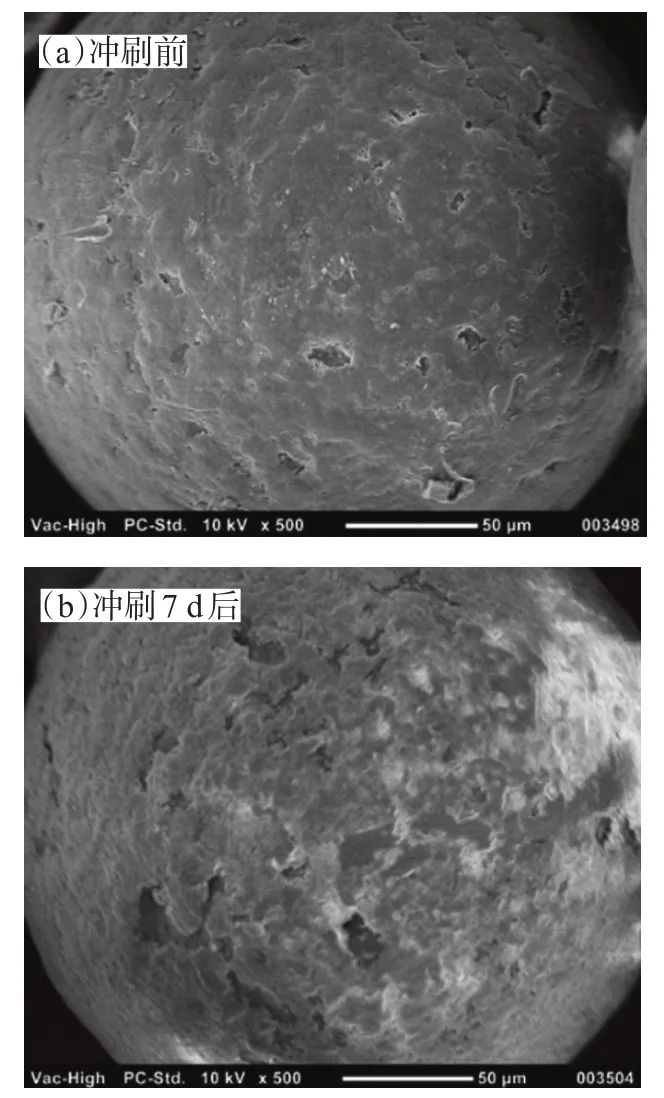

支撑剂充填完成后,要长期经受地层流体的冲刷。模拟井筒内地层流体流动情况,超低密度控水支撑剂在冲刷前及冲刷第1、2、3、7 d的水相接触角分别为158.3°、157.6°、157.3°、157.5°、157.2°,超低密度控水支撑剂井地层水连续高速冲刷后,其润湿角基本稳定。

采用高倍显微镜分别观察超低密度控水支撑剂冲刷前后表面状态,结果见图8。经过地层水连续高速冲刷后,支撑剂表面接枝层并没有出现剥离现象,表明超低密度控水支撑剂的表面接枝层与基体结合稳固,能够经受地层条件下流体的连续冲刷,保证了控水有效期。

图8 超低密度控水支撑剂冲刷前后表面状态

2.3 现场试验情况

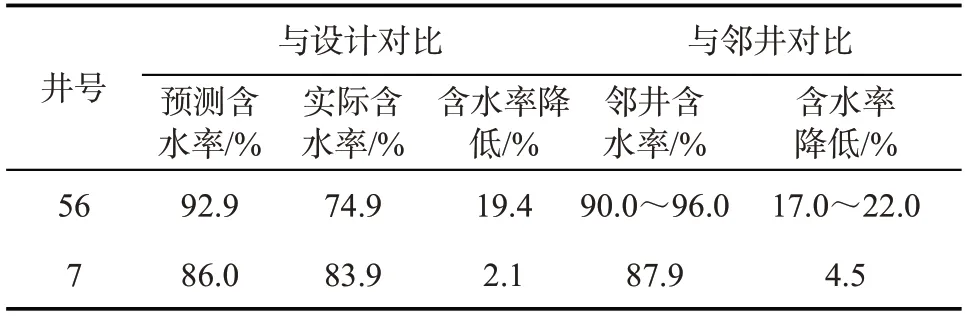

2020年8月在渤海油田某油田56井和7井进行了超低密度控水支撑剂防砂控水充填试验,采用控水筛管充填超低密度控水支撑剂的完井方式,采用20/40目超低密度控水支撑剂和清水携砂方式,充填作业充填率均达到100%。控水效果分析见表2。

表2 56井和7井的控水效果分析

56 井投产初期日产液为148 m3,含水率为74.9%,初期含水率比预测平均降低19.4%,且含水率上升速率远低于邻井,产油量显著好于邻井及油藏配产,目前含水率液明显低于配产。

7 井投产初期日产液为220 m3,含水率为83.9%,初期含水率比预测平均降低2.1%左右,含水率比邻井低4.5%左右,且含水上升速率远低于邻井。

3 结论

通过对有机支撑剂高温活化和疏水改性合成了具有超疏水表面的超低密度控水支撑剂。水在该支撑剂表面的接触角达到158°,阻水高度为25 cm,地层水渗流阻力增加40%,具有明显的选择性控水效果,且耐冲刷性能优异。超低密度控水支撑剂视密度与水接近,在压裂和完井作业中易于携带,在完井充填中可以形成类似连续的封隔器效应,有效降低地层水在井筒环空的窜流。

超低密度控水支撑剂现场试验充填率达到了100%,且投产后含水率及含水上升速率远低于邻井,产油量显著好于邻井,显示了很好的应用前景。超低密度控水支撑剂采用的全氟羧酸能够形成超疏水表面,但其成本较高,给现场推广带来成本压力,后期仍需优化改性方案。

经过实验室和现场试验综合评价,发现以增加有机支撑剂疏水性能为技术路线而开发的超低密度控水支撑剂在油井高含水阶段特别是超过70%~80%后,其控水效果开始变差;同时需要指出,充填控水支撑剂的储层或井筒,只能减缓油水流体中水的流动速率,即降低油井产出液的含水率,而不能起到类似油井堵剂将地层水完全阻隔在地层内的效果。