重载铁路WJ-12型扣件TPEE垫板结构优化设计

蔡世生郄录朝崔树坤张欢李子睿刘炳彤贺志文

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.北京铁科首钢轨道技术股份有限公司,北京102206

随着我国重载铁路的高速发展,轴重大、运量大的货运铁路已成为铁路货运现代化的发展目标,我国30 t轴重的重载铁路目前已建成投入运营[1-3]。随着轴重和运量不断加大,如何提高重载铁路轨道的服役性能和使用寿命以及减少使用过程中的维修量成了当前重载铁路的重大挑战[4-5]。运量的增加、轴重的增大会造成轨道结构及下部基础承受更大的作用力,进而会造成轨道部件的损坏及寿命降低。轨道结构及下部基础的性能良好及长寿命是重载铁路长期安全运行的基础,轨道结构几何状态的维持主要依靠扣件系统,轨道结构的弹性主要依靠弹性垫板[6]。在大轴重的反复荷载作用下,弹性垫板和轨枕易发生损坏。

针对重载铁路部件伤损问题,文献[7]建立弹性垫板与轨枕的动态磨损分析模型,对比分析不同外形、硬度及杨氏模量的弹性垫板与轨枕界面的磨损规律。文献[8]通过室内试验,给出了扣件类型对轨枕压力分布的影响规律。文献[9]从轨道系统静态受力分析角度研究了40 t轴重作用下的轨道结构响应,给出了不同服役状态下轨枕承轨槽处的静态应力规律。

WJ-12型扣件在中国第一条设计轴重30 t的重载线路瓦日铁路上铺设了40万套,后续又在准朔铁路、张唐铁路、浩吉铁路、衢宁铁路等线路上大量铺设。WJ-12型扣件由T形螺栓、平垫圈、螺母、弹条、轨距挡板、绝缘轨距块、轨下垫板、铁垫板、铁垫板下弹性垫板、预设调高垫板和预埋铁座组成。铁垫板下弹性垫板为扣件系统提供弹性,材料为热塑性聚酯弹性体,称TPEE垫板。

本文根据现场调研情况,对TPEE垫板进行结构优化设计,建立有限元模型,模拟计算结构优化设计前后的弹性垫板静刚度和受力状态并进行试验验证,为重载铁路弹性垫板的应用提供参考。

1 现场调研

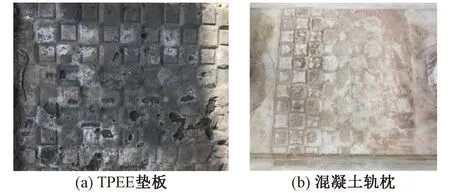

现场调研发现,目前WJ-12型扣件使用情况良好,能够有效保持轨距,保证列车运行安全。但是,服役一定年限的TPEE垫板出现穿刺、磨损、掉块等伤损现象,这种伤损使得TPEE垫板无法继续起到提供轨道弹性、缓冲冲击荷载、提供纵向阻力等作用,随着使用年限增长可能会影响行车安全;当TPEE垫板和混凝土轨枕直接接触时(无调高状态),混凝土轨枕承轨面出现较严重的磨损,暴露出了混凝土骨料,并有砂浆和细骨料剥离现象。伤损现场如图1所示。

图1 TPEE垫板和混凝土轨枕伤损现场

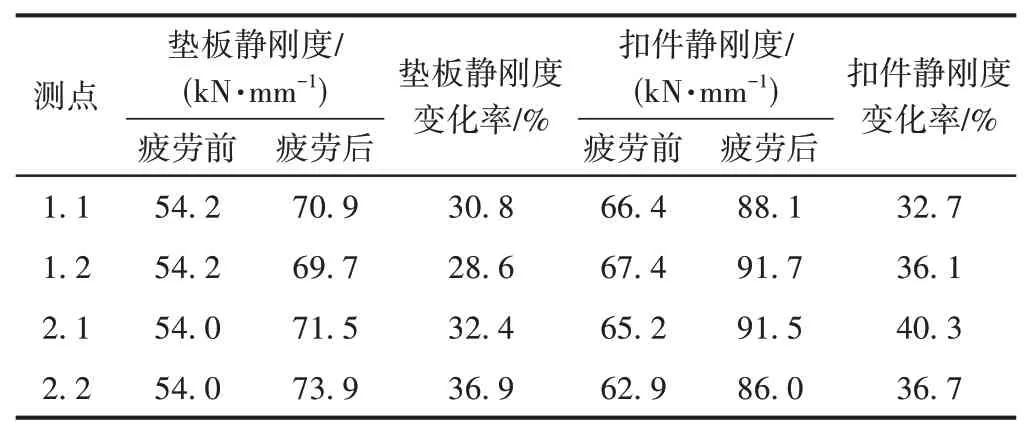

根据Q/CR 479—2015《30 t轴重重载铁路WJ-12型扣件》要求,弹性垫板的静刚度为(50±10)kN/mm,动静比不应大于2.0;300万疲劳试验后,弹性垫板及组装后的扣件静刚度变化率均不大于20%。对现有WJ-12型扣件的TPEE垫板和组装后的扣件做静刚度试验(表1),发现300万疲劳试验后TPEE垫板和扣件静刚度变化率均大于20%。因此,有必要对TPEE垫板进行结构优化。

表1 现有TPEE垫板及扣件疲劳前后静刚度试验结果

2 TPEE垫板结构优化设计

对TPEE垫板进行结构优化设计时遵循下列原则[10]:①保持TPEE垫板的面内尺寸和厚度不变;②保持TPEE垫板静刚度在(50±10)kN/mm,基本不变;③保持TPEE垫板的材料以及凸台形状不变;④降低TPEE垫板使用过程中的应力及与轨枕耦合作用下的轨枕应力。

对现有TPEE垫板[图2(a)]进行结构分析,发现其凸台元胞的面积较小,易造成单个元胞承受的应力较大,引起凸台发生较大变形,使得TPEE垫板发生损伤。遵循上述优化设计原则,以应力为设计目标,凸台面积和凸台单胞数量为设计变量,TPEE垫板静刚度为约束条件,进行多轮迭代,优化后的TPEE垫板结构如图2(b)所示。优化后,TPEE垫板的厚度和面内尺寸保持不变,单个凸台的面积增大。

图2 优化前后TPEE垫板结构

3 建立模型

参照WJ-12型扣件弹性垫板静刚度试验方法,采用有限元软件建立TPEE垫板静刚度计算模型。所有部件均采用实体单元模拟,真实反映其几何特征和力学行为。将荷载分布板与TPEE垫板以及TPEE垫板与支撑钢板界面设置为摩擦接触,采用罚函数摩擦模拟其接触关系,摩擦因数取0.3。

为了进一步研究重载铁路混凝土轨枕与扣件的相互作用关系,定量分析在较大垂向荷载作用下混凝土轨枕与TPEE垫板的受力变形特征,采用有限元软件建立钢轨-TPEE垫板-轨枕耦合模型。将钢轨与TPEE垫板以及TPEE垫板与轨枕界面设置为摩擦接触,采用罚函数摩擦模拟其接触关系,摩擦因数取0.3。

有限元模型见图3,部件材料及参数见表2。

图3 有限元模型

表2 有限元模型部件材料及参数

4 优化前后力学性能对比

4.1 数值计算结果及分析

根据有限元模型,对TPEE垫板静刚度和TPEE垫板与轨枕耦合应力进行计算,对比结构优化设计前后TPEE垫板的力学性能。

4.1.1 TPEE垫板静刚度

在荷载分布板上施加0~100 kN荷载,并读取不同荷载下荷载分布板的平均位移,得到荷载-位移曲线。优化前后TPEE垫板的荷载-位移曲线见图4。取20~90 kN的割线刚度为垫板静刚度。计算可知,优化前后TPEE垫板静刚度分别为53.6、47.3 kN/mm,均满足(50±10)kN/mm的要求。

图4 优化前后TPEE垫板的荷载-位移曲线

4.1.2 TPEE垫板与轨枕耦合应力

Mises应力代表第四强度准则提出的等效应力,是判断能否发生强度破坏的重要依据。参照Q/CR 479—2015疲劳试验加载方法,在钢轨表面施加90 kN的垂向作用力,得到优化前后TPEE垫板和轨枕的Mises应力分布,见图5、图6。可知:优化前,TPEE垫板应力最大处位于凸台的边缘部位,轨枕表面的应力分布与TPEE垫板的凸台形状基本吻合,说明凸台的面积及形状影响TPEE垫板和轨枕的受力状态,优化前的TPEE垫板凸台形状造成TPEE垫板和轨枕表面受力较为集中;优化后,TPEE垫板和轨枕表面受力更为分散,更为合理。算得优化前TPEE垫板和轨枕的最大应力分别为284.90、33.62 MPa,优化后分别为77.62、17.48 MPa,分别降低了72.8%和48.0%。可见,优化后TPEE垫板与轨枕的相互作用更小。

图5 优化前TPEE垫板和轨枕Mises应力分布

图6 优化后TPEE垫板和轨枕Mises应力分布

4.2 室内试验

根据Q/CR 479—2015对结构优化设计后的TPEE垫板及扣件的静刚度进行测试。为了验证优化后TPEE垫板的适用性,分别对TPEE垫板和扣件进行300万次疲劳试验后,再次进行静刚度试验,计算疲劳前后的静刚度变化率,并与优化前进行对比。疲劳试验中,荷载参数为垂直力90 kN,横向力47.7kN,其余参照TB/T 3396.4—2015《高速铁路扣件系统试验方法第4部分:组装疲劳性能试验》。经300万次荷载循环后,各部件均未损坏。优化前后TPEE垫板及扣件静刚度试验结果见表3。其中优化前的数据取表1中4个测点的平均值。

由表3可知:①优化前后TPEE垫板静刚度分别为54.1、44.7 kN/mm,与数值计算结果的差值分别为0.92%和5.82%,均在6%以内,验证了有限元模型的合理性和计算结果的准确性。②优化后,疲劳试验后的TPEE垫板和扣件静刚度变化率较小,均小于20%。结构优化设计后TPEE垫板具有更优异的性能,能有效地为轨道系统提供弹性,更长久地维持轨道状态。

5 结论

1)现有TPEE垫板易造成弹性垫板和轨枕表面发生损伤,影响轨道正常状态;现有TPEE垫板300万次组装疲劳试验后静刚度和组装静刚度变化率超过20%,不能满足设计要求。

2)通过增大单个凸台的面积和减少凸台数量,对TPEE垫板进行结构优化设计。优化后TPEE垫板静刚度满足(50±10)kN/mm的设计要求,300万次组装疲劳试验后静刚度和扣件静刚度变化率均小于20%。

3)钢轨-TPEE垫板-轨枕耦合作用下,结构优化设计后TPEE垫板和轨枕的最大Mises应力均小于现有TPEE垫板和轨枕的最大Mises应力,分别降低了72.8%和48.0%,表明结构优化设计后的TPEE垫板具有更好的受力状态。