数字孪生驱动的数控机床虚拟调试技术研究

王金江 牛晓彤 黄祖广 薛瑞娟

(①中国石油大学(北京),北京 102249;②通用技术集团机床工程研究院有限公司,北京 100102)

数控机床被称为工业母机,是制造业的核心。数控机床从非运行状态过渡到生产运行状态被称为调试阶段[1],数控机床的调试用于测试和验证设备运行;在设计、装配、运行及维护阶段,调试内容包括控制程序参数、机械设计参数、精准度和NC代码等;此外,个性化加工理念的实施带来了更多的调试需求。在上述诸多调试内容中,对控制参数的调试和优化贯穿始终,与控制器设计时的参数整定不同,调试阶段的控制参数优化更加注重整体稳定性;然而加工工艺的变化、加工工况的改变都会导致原有参数的控制性能下降,因此,对数控机床控制参数的调试和优化必不可少。

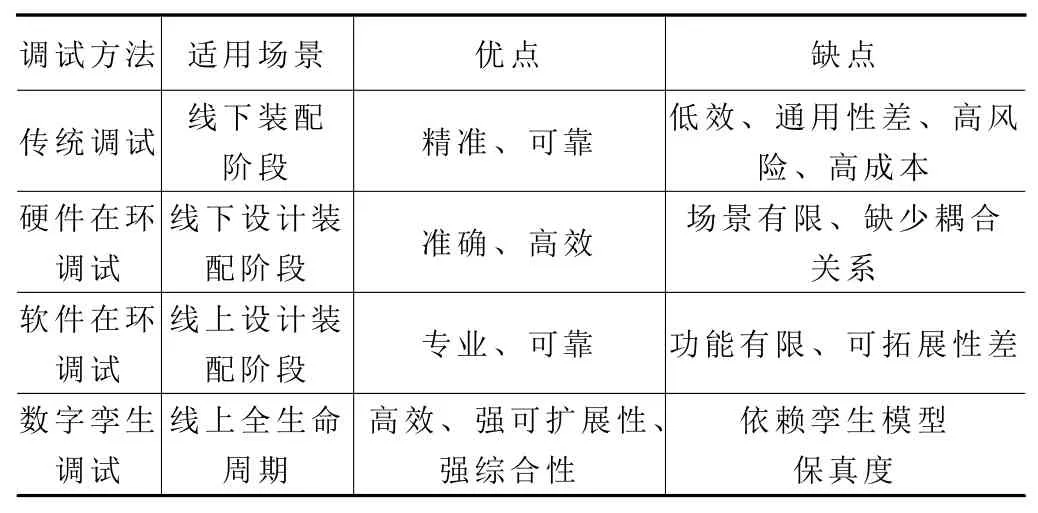

据统计,在实际生产中,使用实际控制器和实际执行器的传统调试会占据整个项目时间的25%[2],同时实际调试存在周期长、占用机床资源、浪费材料、风险大等弊端。因此,国内外诸多学者提出利用计算机仿真软件对研究对象进行虚拟调试。Algarny K[3]提出使用HIL(hardware in the loop)的半实物仿真方式对控制器性能进行调试;Mathias O[4]研究基于虚拟样机的虚拟调试方法,在特定生产系统制造和装配的同时调试、验证控制逻辑的功能;王春晓[5]提出设计机床模拟控制器结合多领域模型实现虚拟调试;Shen W D[6]提出基于数字孪生的动力学调试与运动调试,并通过使用孪生数据的模型更新策略以提高虚拟设备和物理设备的一致性,保证了调试结果的真实性。虚拟调试过程安全可控,可重复,同时对外界环境依赖小,仅在设计阶段就可以将实际调试时间缩短75%[7-8]。传统调试方式与虚拟调试方式的优缺点对比如表1所示。

表1 调试方法对比

尽管虚拟调试弥补了传统调试的诸多弊端,但是面对复杂多变的运行场景,虚拟调试结果的有效性将会大打折扣,其结果也将无法直接指导生产,导致虚拟调试的推广应用仍然面临着巨大挑战。因此,本文提出一种数字孪生驱动的虚拟调试方式,以数控机床为例,通过多领域模型描述数控机床复杂机电一体化系统,结合实时虚实映射策略,构建数字孪生模型,研究数控机床调试阶段复杂加工场景的模拟方法以及在该场景下对控制参数进行虚拟调试、优化策略的构建方式,从而保障数控机床在复杂加工场景下的控制效果。

1 虚拟调试技术框架

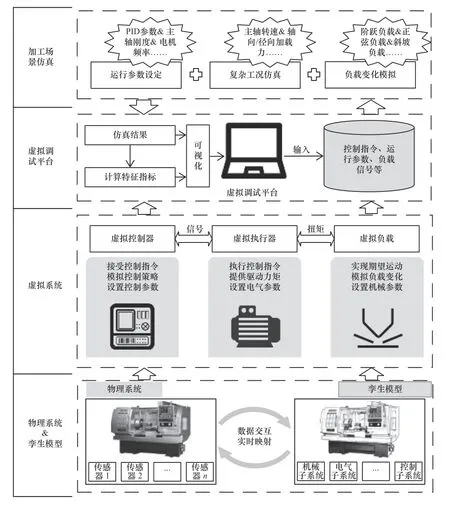

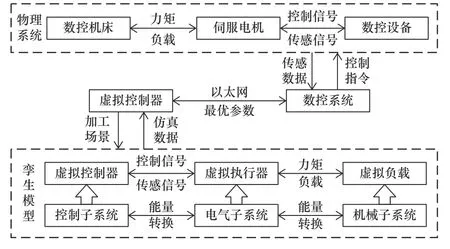

基于数字孪生的虚拟调试框架如图1所示。以数控机床为例,首先根据其内部耦合特性与实时映射策略建立数控机床孪生模型;其次基于孪生模型构建虚拟调试所需的各个虚拟设备;接着开发虚拟调试平台,提供虚拟设备、操作人员的交互通道;最后模拟加工场景对数控机床控制参数进行虚拟调试和优化。

图1 数字孪生驱动的虚拟调试框架

1.1 数字孪生模型构建

数字孪生是对目标物理实体全生命周期的虚拟映射描述,是对其结构特征、运行机理和响应特性的数字化表达,持续地连接物理世界并进行动态更新、智能迭代。数控机床数字孪生模型由多领域模型与虚实映射策略组成,构建策略如图2所示。

图2 数控机床数字孪生模型

数控机床作为机电一体化典型产品,涉及机械、电气、控制及传热等学科,具有多变量、非线性和强耦合等特点,在建模与仿真中,呈现出以机械系统为代表的连续域和以电子控制系统为代表的离散域混合的特性,传统的单一领域的仿真分析工具无法胜任此类复杂系统整体性能分析的任务,而多领域建模仿真技术能够将机械、控制、传热、电气及液压等多个学科领域的不同模型通过一定技术或是协议进行统一的仿真,因此,本文采用多领域建模技术构建数控机床多领域模型,构建过程如下:

(1)对目标系统进行分解。考虑到数控机床虚拟调试过程中所需的虚拟负载、虚拟执行器和虚拟控制器3部分,数控机床多领域模型至少需要包括机械、电气和控制3个子系统模型。

(2)对每个子系统进一步细分,分解为最小的功能部件。机械子系统包括滚珠丝杠、导轨和主轴3个功能部件,电气子系统包括电源、逆变器和电机3个功能部件,控制子系统包括控制策略、控制算法和控制效果3个功能部件。

(3)对这些功能部件进行机理分析。机械子系统是将各功能部件之间的配合抽象为运动关系与运动特性;电气子系统是各组件协同实现的电磁转换与转矩输出;控制子系统则是实施控制策略、控制算法实现对电机的磁链、转矩控制,从而以物理第一性原则实现对各子系统的描述。

(4)采用Modelica多领域统一建模语言对各个功能部件运行机理进行编译、描述,从而形成各个功能元件,包括机械子系统的传动元件、弹簧阻尼和机械约束,电气子系统的电源元件、逆变器元件和电机元件,控制子系统的反馈回路、算法元件和信号连接。不同元件之间相互配合形成子系统模型。

(5)分析各个子系统之间复杂耦合关系并研究其耦合机理,构建子系统间的耦合接口,实现子系统之间的耦合连接,从而完成数控机床多领域耦合模型构建。

虚实映射策略则是通过传感器等设备收集实物信息,并实时传输到多领域模型中,对该模型进行更新、优化,从而实现物理实体与虚拟模型间的实时虚实映射,以此获得数控机床孪生模型,确保实物运行与模型响应具备良好的一致性,3个子系统之间的能量传递与实际相符,为下一步实现数控机床虚拟调试奠定基础。

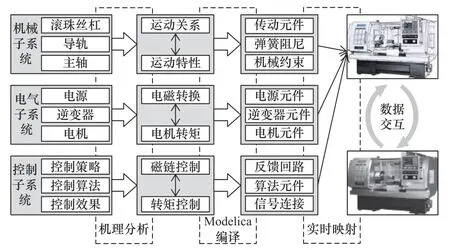

1.2 加工场景模拟

加工场景的动态变化导致了动态的加工条件,而在传统调试阶段结束后难以感知到加工条件的变化并再次做出相应的调整,使得一次调试结果往往是伴随整个加工过程,然而随着约束变化的增多调试有效性逐渐降低;因此本研究采用孪生模型对加工场景的进行模拟,模拟方式如图3所示。加工场景的模拟从以下4个方面进行:

图3 场景模拟策略

(1)模拟运行参数:运行参数的模拟是将实际运行阶段设置的相关参数通过孪生模型进行映射,包括电气系统的频率、电感和定子电阻等参数,机械子系统的质量、惯性、刚度及尺寸等参数以及控制系统的控制参数等。

(2)模拟加工工况:加工工况的模拟是将电压值、运行速度、加载力和控制指令等信息作为孪生模型仿真时的输入。

(3)模拟运行负载:运行负载及负载扰动的模拟是通过设置机械子系统内运动部件材质与密度,同时结合体积与相对位置,对机械子系统运动所需扭矩与产生的转动惯量进行推导;负载扰动则是将扰动信号波形注入可能出现扰动的机械子系统元件中,再通过机电双向耦合传递至电气与控制子系统中,使电气和控制子系统感知加工中的运行负载。

(4)模拟实际系统优化方式:将常用于应对负载扰动的方法通过孪生模型进行模拟,即需要在孪生模型的控制子系统中加入该负载扰动控制策略,将实际系统出现此情况时的真实响应规律进行复现。

通过上述4个方面的工作,对即将进行的加工场景进行全方位的模拟,通过孪生模型的精准描述,以此获得最完整的加工场景,从而在虚拟环境中得到动态加工条件下各个子系统的运行规律以及系统整体的响应特性。在调试阶段提前模拟加工场景,在动态的加工条件下进行虚拟调试能够使调试结果有效性大大提升。

1.3 虚拟调试策略

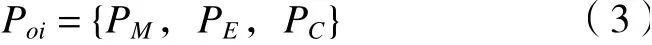

虚拟调试需要虚拟调试平台、虚拟控制器、虚拟执行器和虚拟负载4部分的共同参与,其中虚拟控制器、虚拟执行器、虚拟负载分别是孪生模型控制子系统、电气子系统、机械子系统,与虚拟调试平台相互配合对调试内容进行测试、优化,再通过以太网将调试结果传输至物理实体的数控系统,数控系统将此组参数作用于实际加工中,从而完成虚拟调试的整个过程,虚拟调试结构如图4所示。

图4 虚拟调试结构

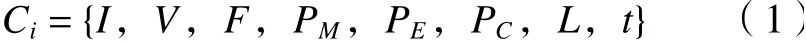

虚拟调试平台是对虚拟模型进行控制、调参,指挥虚拟模型完成相应的调试任务,并对调试效果进行可视化展示,故虚拟调试平台需要具备与虚拟模型之间上传、下载相关数据的能力以及与实际数控系统通信的能力。通过虚拟调试平台对虚拟模型内各项参数进行修改、控制指令进行输入、负载变化进行模拟,即向虚拟模型注入场景Ci,包括控制指令I、运行工况中的电源电压V、加载力F、机械参数组PM、电气参数组PE、控制参数组PC、负载扰动信号L、运行时间t。

其中:控制指令I又包括主轴转速、进给速度等指令;并接受场景Ci下的仿真运行结果数据Ri,包括速度响应数据nRi、角度响应数据ϕRi。

随后通过虚拟调试平台进行可视化展示;根据响应曲线所展示的系统稳定性判断是否需要进一步调试或结束调试,在参数调试优化完成后将最优参数组Poi上传至数控机床物理实体中进行使用,也即机械参数组PM、电气参数组PE、控制参数组PC。

虚拟调试流程如图5所示。其中虚拟控制器需要对调试目标的控制功能进行完整复现,并可以接收虚拟执行器在运动过程中的电气参数变化,例如定子电阻、d轴、q轴电感等,形成虚拟控制器、虚拟执行器耦合连接;虚拟执行器在接收控制信号输出扭矩的同时可以对虚拟负载的变化进行响应,例如虚拟负载中工作负载、转动惯量等,形成虚拟执行器、虚拟负载耦合连接;虚拟负载可接受工作负载变化并实时记录反馈运行过程中的状态变化。

图5 虚拟调试流程

基于数字孪生的虚拟调试环境由虚拟调试平台与孪生模型组成。借助数字孪生模型在全生命周期内对目标实体的精确描述,从而实现数控机床所有调试阶段中控制参数的虚拟调试与优化。

2 试验验证

为了验证数字孪生驱动的虚拟调试技术的可行性与有效性,以数控机床主轴系统为例进行试验研究,使用该技术对主轴系统速度环PID(proportional integral derivative)参数进行虚拟调试。

2.1 数控机床主轴孪生模型构建

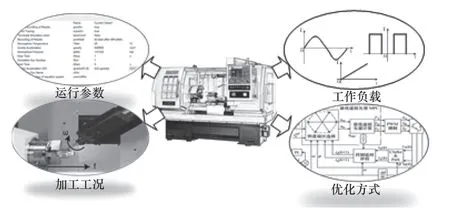

针对虚拟调试PID参数将数控机床主轴系统分解成机械、电气、控制3个子系统,使用多领域统一建模语言Modelica描述机械、电气、控制子系统及系统间的耦合关系,构建各子系统内相关元件,并使用相关领域能量连接线连通各个元件,同时建立耦合接口,将不同领域子模型进行耦合连接。采集物理实体的实时数据、历史数据和静态信息传输至多领域模型中实现主轴物理实体与孪生模型间的实时虚拟映射,从而获得数控机床主轴的数字孪生模型,也即完成了对虚拟执行器、虚拟控制器、虚拟负载的构建,如图6所示。

图6 数控机床主轴系统孪生模型

2.2 虚拟调试平台构建

虚拟调试平台采用前后端分离框架搭建虚拟调试系统页面,并使用FOCAS通讯协议与实体机床进行数据传输。将搭建好的虚拟控制器、虚拟执行器、虚拟负载通过FMI标准发布为FMU文件,与网页后端集成连接,实现虚拟模型与虚拟调试平台的连接。虚拟调试平台界面如图7所示,包括主轴基本信息、加工工况与控制指令调节旋钮、关键指标以及系统响应曲线,其中主要结果指标从左向右依次为响应时间、超调量、稳态误差和最终输出4个部分,通过曲线与关键指标即可快速判断该组参数运行效果优劣,从而快速调节优化。

图7 虚拟调试平台界面

2.3 PID参数虚拟调试

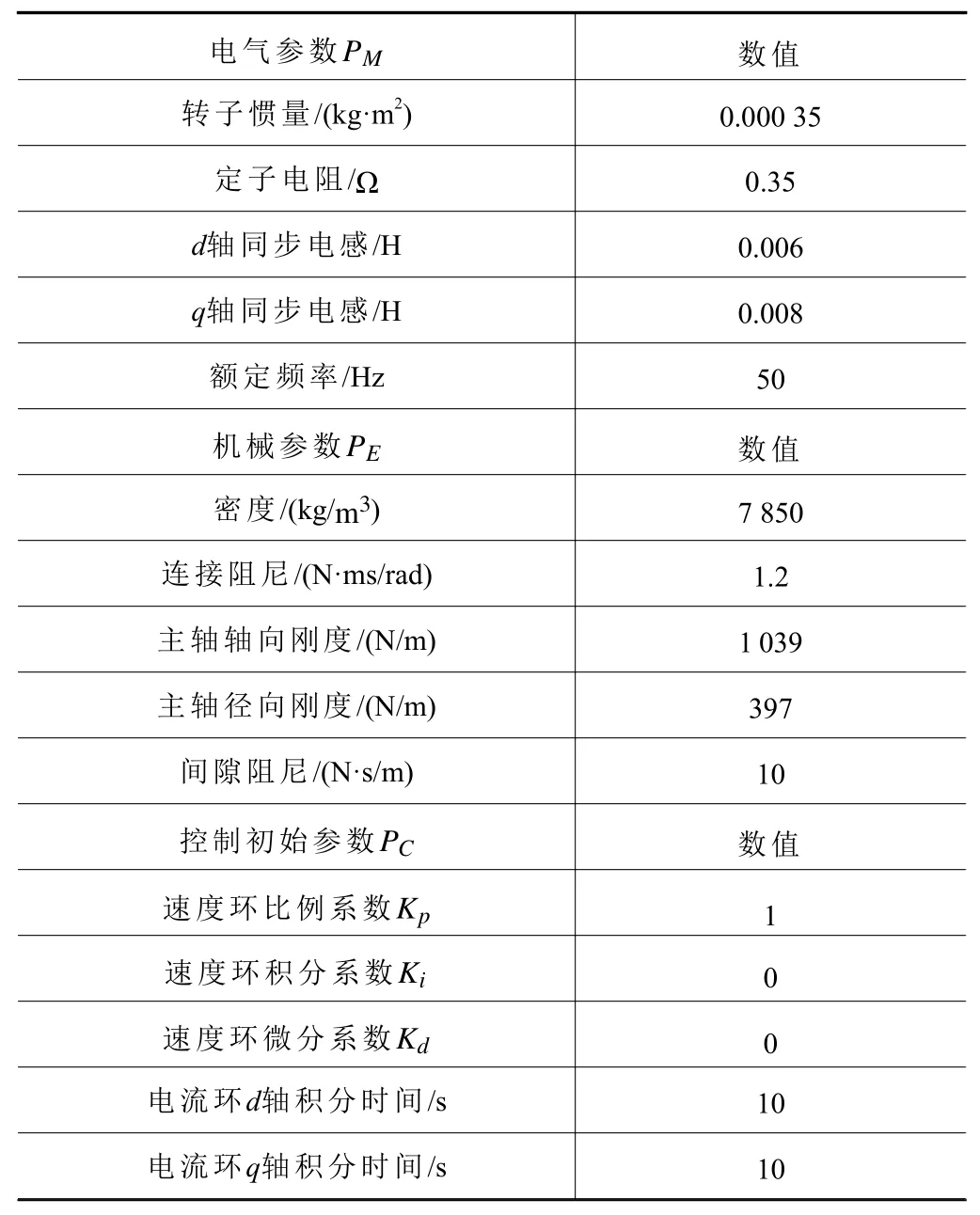

一般虚拟调试会在目标系统的特定加工参数情况下进行调试,对电气、机械及控制3个子系统的初始参数设置如表2所示。

表2 系统参数

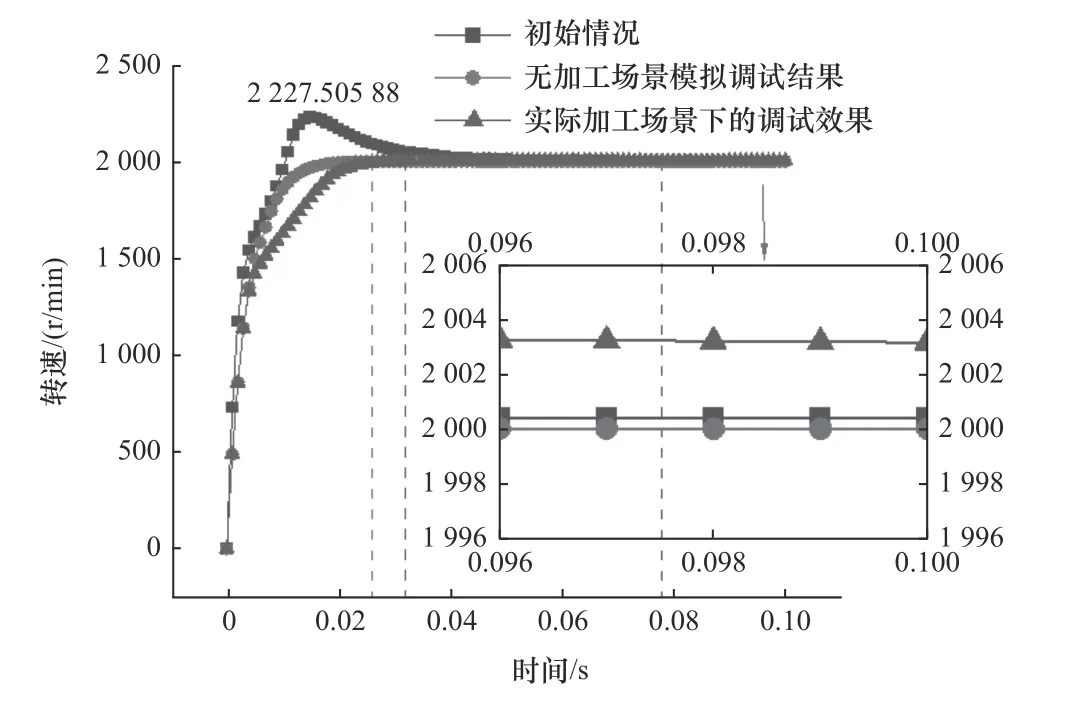

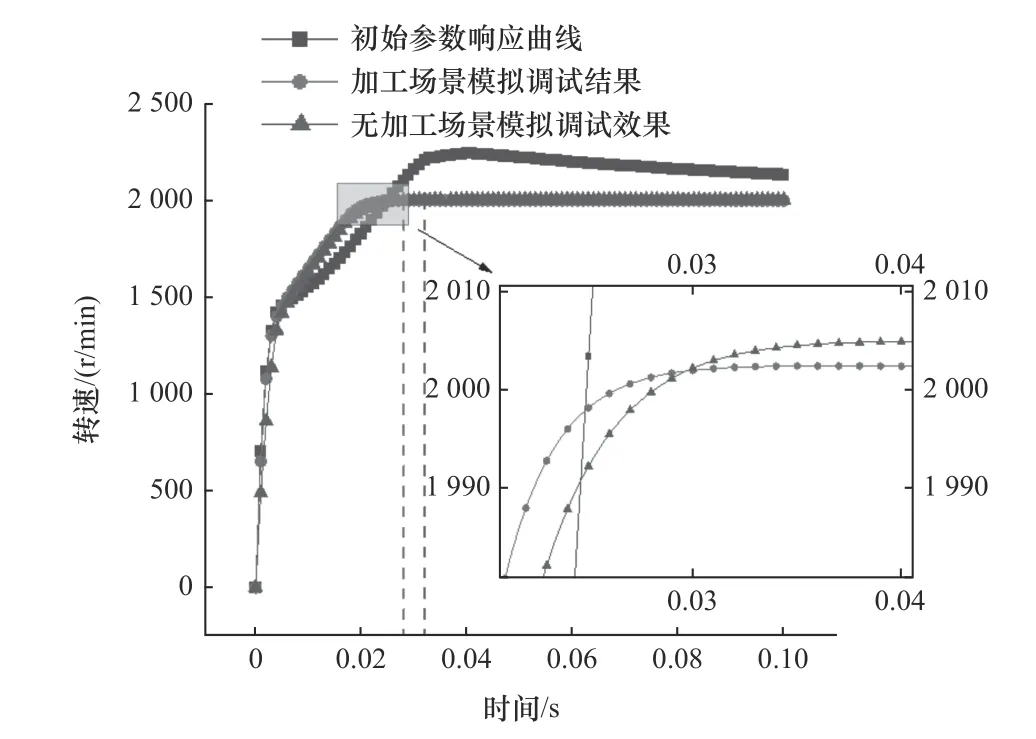

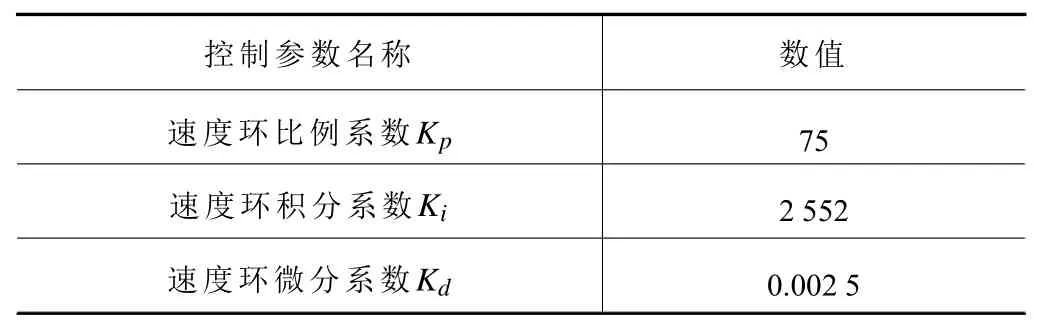

初始参数设置完成后,得到初始状态下的系统响应曲线如图8正方形标识所示,可以看出,系统响应时间较长、稳态误差较大;故首先提升速度环比例增益以提升响应速度,直至出现轻微幅度的超调量,修改速度环积分增益以改变微分增益,从而对超调量进行修正以降低超调量,最后观察稳态误差,修改速度环积分增益以降低稳态误差值;经过虚拟调试对控制参数进行调优后获得优化控制参数如表3所示,此时输入主轴转速2 000 r/min指令后系统的响应曲线如图8圆形标识所示,可知经过调优后,响应时间、超调量和稳态误差等指标得到有效优化。在添加工作负载后,响应曲线如图8三角形标识所示,响应时间增长至33 ms,但稳态误差提升至3.182 36,无超调量。由此可知,在未进行加工场景模拟的虚拟调试中,调试结果应用于实际加工场景中控制效果出现了较大的改变,包括响应时间增长、稳态误差加大等,即控制效果出现失准。

图8 实际加工场景下的响应曲线

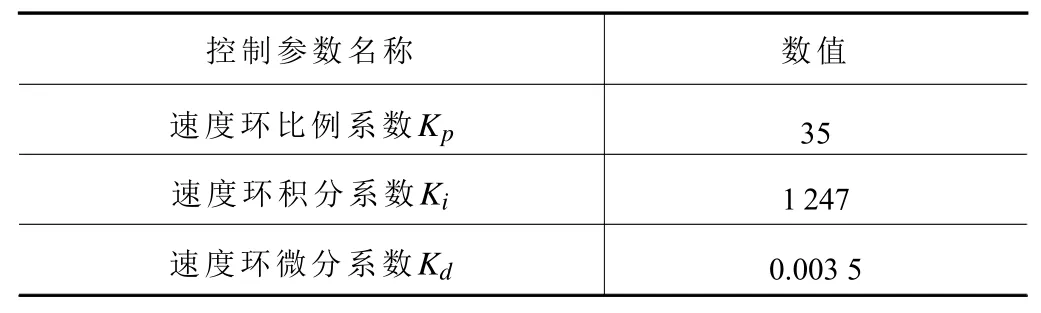

表3 优化后的控制参数

为实现更高效、高保真度的数控机床虚拟调试,在此对加工场景进行模拟。首先对加工参数进行设置,设置内容与表2内一致;将加工工况设置为进给速度1 m/s、轴向加载力200 N、径向加载力200 N、电源电压270 V,并模拟实际加工场景内的负载变化,并在控制子系统中加入传统解决负载扰动的方式-前馈补偿控制策略,模拟出实际前馈补偿控制无滞后、高响应速率的效果,对负载扰动进行一定程度的修正;最后输入控制指令主轴转速2 000 r/min,得到初始参数系统响应曲线如图9正方形标识所示,进行虚拟调试后的优化参数见表4,优化后的控制效果如图9圆形标识所示。

图9 虚拟调试后的响应曲线(模拟加工场景)

表4 优化后的控制参数

在模拟了加工场景后的控制效果速度响应时间为29 ms,超调量未改变,稳态误差为1.468 22,表明系统具备较高的响应速度、较高的控制精度以及较低的超调量;与未模拟加工场景的虚拟调试结果在实际加工中的控制效果对比如表5所示,其中响应时间相比缩短12.12%、稳态误差降低53.86%,由此可见,调试后的新PID参数更适合实际加工情况下的主轴系统,模拟运行场景的虚拟加工结果更加有效。

表5 结果对比

3 结语

针对传统调试方法存在的弊端,提出了一种数字孪生驱动的虚拟调试方法。构建了调试对象数字孪生模型并设计其加工场景的模拟方式,采用前后端分离框架搭建了虚拟调试平台,并在虚拟加工场景中对机电系统的关键参数进行虚拟调试、优化。最终得到以下结论:

(1)数字孪生驱动的虚拟调试方法有效可行,孪生模型的仿真计算克服了其他调试面临的问题,同时也节省了时间和成本、降低了风险。

(2)采用数字孪生模拟运行场景的虚拟调试得到优于其他调试方式的调试结果,系统响应时间、稳态误差得到了较大的改善。