多轴车铣复合设备在航空发动机领域的智能化提升应用*

张臣宏 于建华

(中国航发商用航空发动机有限责任公司,上海 200241)

车铣复合加工中心是在一台机床上集约了包括车床、铣床一并加工的场所[1]。车铣复合加工的基本理念是将尽可能多的加工工艺集中在一台设备上一次完成。与常规数控加工工艺相比,车铣复合加工主要有缩短产品制造工艺链以提高生产效率、减少装夹次数以提高加工精度及减少设备占地面积从而降低生产成本等优势[2]。航空发动机核心传动轴如低压涡轮轴、风扇轴等,在其轴向长度上具有如孔、键槽、花键、轴颈和螺纹等一系列复杂特征,涉及工艺方法多、工艺路线长和基准转换频繁,带有摆头铣削主轴,双驱车削主轴的多轴车铣复合设备的工序集中和基准自动转换能力在此类零件加工中显得不可替代。

近年来,随着智能加工技术日新月异的进步,航空发动机零件设计与制造符合性适航的要求的不断提高,以及高性能、难加工材料复杂结构零件的迫切需求,在航空零件加工中采用智能加工工艺的条件日益成熟[3-4],而智能加工设备和强大有效的数据采集是实现智能加工工艺的硬件基础,即将智能感知、过程监控和自适应控制等智能化功能应用于数控加工设备,这也是充分发挥车铣复合设备在复杂航空零件制造领域优势的重要途径。

在车铣复合设备制造领域,欧洲和日本作为引领者始终走在世界最前列。具有代表性的品牌包括奥地利WFL和EMCO、德国DMG和WOHLENBERG、日本OKUMA和MAZAK等[5]。国内高端加工装备起步较晚,在专用编程和仿真软件,数控系统远程服务、刀具破损监控和自适应控制等功能上与航空发动机零件智能加工的需求还存在差距。国产车铣复合设备需要在控制系统智能化,多通道多任务同步加工编程软件、故障诊断、与发动机零件工艺深度融合的后置处理和数据采集等方面进行性能提升改造,使设备及其配套软硬件构成一个相对完整的智能化加工单元。充分利用智能加工技术提高设备智能化水平,是解决当下国产制造装备水平不足与航空领域设计制造需求快速升级之间矛盾的重要手段。

1 智能加工提升整体框架

智能加工技术是在先进加工设备的基础上借助传感、仿真和机器学习等跨学科技术以达到加工过程可监视、可控制和可预测的目的[6],充分融入各类智能化元素的车铣复合设备即可构成一个完整的智能化加工单元。国外高端车铣复合加工设备已实现很高程度的智能化,而国产机床在数控系统智能化、环境感知和配套专业软件等方面还存在较大差距。在国产高端机床制造水平发展壮大实现赶超之前,通过对现有机床进行技术改造是提升智能化水平的重要过渡手段。加装上下料机器人单元提升设备自动化水平[7]、部署在线数据检测和反馈系统提升设备过程检测能力[8]及利用神经网络和机器视觉建立车铣复合刀具识别系统以提高机床防碰撞能力[9]等均是利用外部先进软硬件条件对车铣复合设备进行智能化改造的有效途径,均达到了提高设备智能化水平的目的。

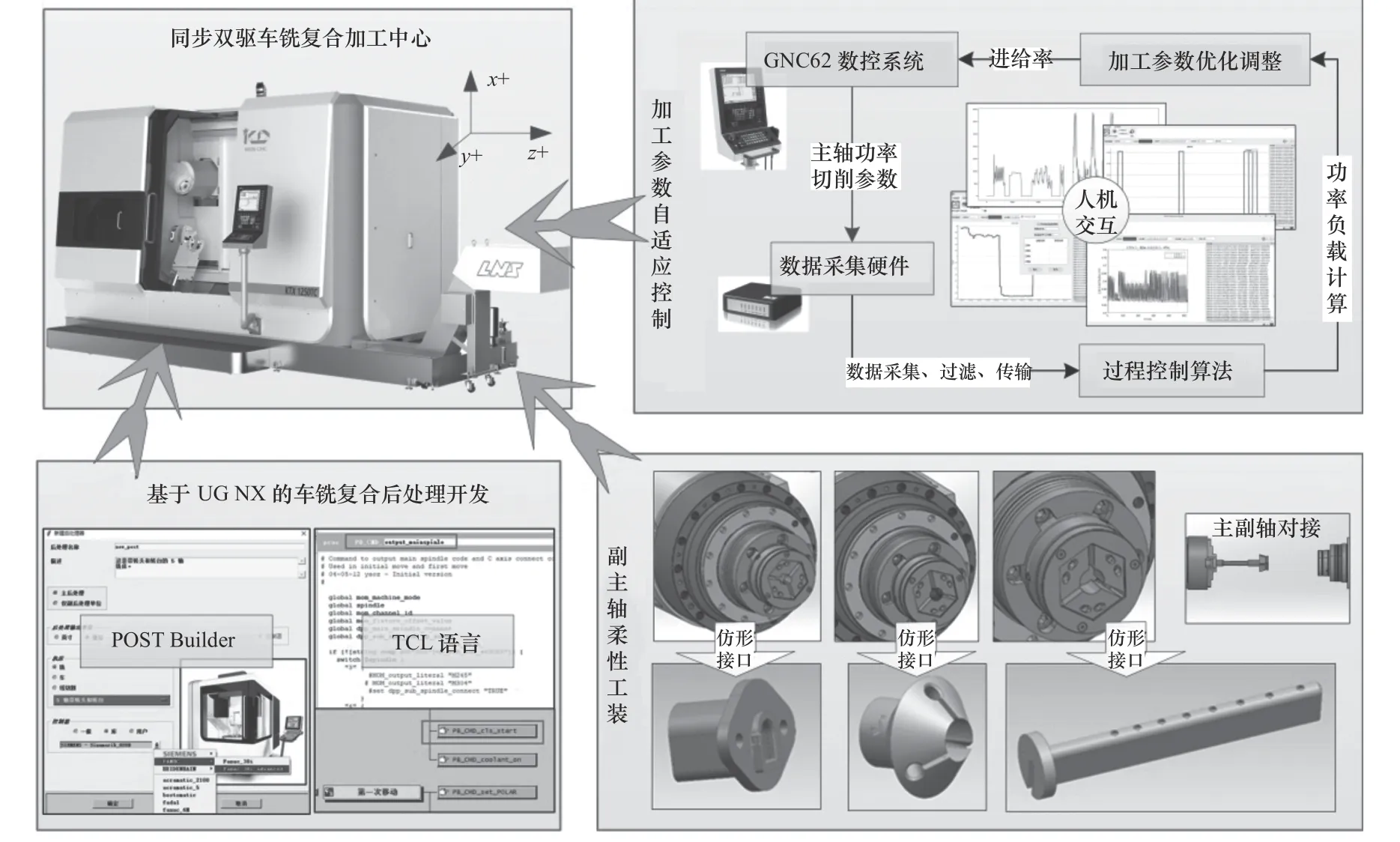

围绕国产同步双驱车铣复合设备KTX1250TC,通过对其软硬件进行改造并引入外部算法来提升设备智能化水平。首先设计专用柔性工装提升机床主轴的同步对接能力,解决该设备在航空发动机异形零件高效加工中的不足之处;其次,基于通用工程软件UG NX进行CAM模块的后置处理开发,提高车铣复合多策略数控编程效率;最后,利用数控系统接口通讯协议采集机床实时运行数据,在此基础上引入智能算法实现切削参数自适应优化,最终建立一个可大幅提高航空发动机典型零件加工效率的车铣复合智能加工单元(整体框架如图1所示)。

图1 智能加工单元整体框架

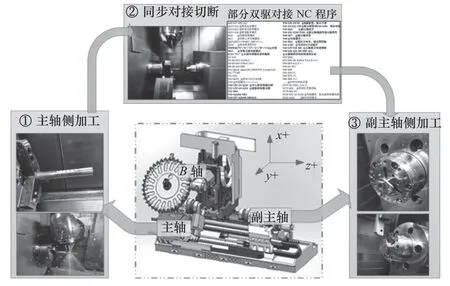

2 异形零件柔性装夹接口

大连科德生产的KTX1250TC卧式五轴加工中心为带B轴的双主轴车铣复合设备,其同步双驱结构可实现长度1 300 mm以内的多特征长轴类零件的车、铣、钻、镗等工艺,配合其自主研发的GNC数控系统,可实现复杂零件的一次装夹加工成形,如图2所示。为充分发挥其双工件主轴同步加工功能,针对航空发动机测试系统中常见的安装座、接嘴座和支杆3类零件设计专用工装。该工装安装于副主轴上,通过更换不同的仿形接口胀套,可实现3类零件在无工艺台的情况下快速完成同步对接。经计算,针对此3类零件,相比于分设备或手动转换基准的加工方式,其加工效率可提升至少60%。

图2 主副轴对接柔性工装

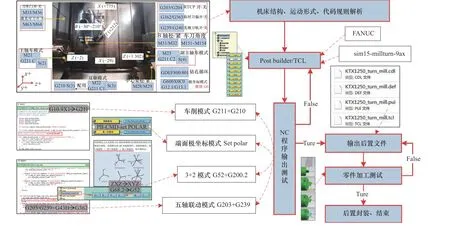

3 基于UG NX的车铣复合后置开发

目前,国外针对车铣复合加工开发的专用CAM软件种类越来越多,主要包括ESPRIT、GIBBSCAM和TOPSILID等,其中ESPRIT软件在多通道多任务车铣复合加工编程及仿真上应用较多。KTX1250TC设备尚无配套的专用车铣复合CAM软件,而手工编程无法实现复杂的多轴运动变换和车铣复合模式切换,为充分发挥设备加工功能,必须利用成熟的CAM软件进行加工编程和仿真。UG NX作为一款集制图、建模、编程和仿真于一体的多功能通用型软件,已在国内航空、汽车和船舶等行业广泛应用。由于航空零件工艺的复杂性和特殊性,利用通用型软件UG NX进行车铣复合设备的加工编程CAM功能特定开发,有针对性的专用后置处理技术是解决问题的关键环节。

将前置处理得到的刀位文件通过后置处理提取刀轴方向和刀位点矢量是后置处理的过程,后置处理主要包括4个任务:(1)对机床运动过程进行求解。(2)对运动非线性误差进行处理。(3)对进给速度进行处理。(4)对数控加工程序格式进行处理[10]。结合特定机床结构和代码规则,可以利用UG NX后处理构造器Post Builder建立车铣复合加工后处理器[11-12]。为简化后置处理开发过程,基于UG NX内 置 默 认 后 处 理sim15_millturn_9ax(FANUC),结合KTX1250TC机床结构和GNC62系统主要G代码、M代码规则,通过在UG后处理器Post Builder中进行TCL语言开发和替换代码指令的方式对UG NX常见加工策略进行数控程序输出测试,不断提高NC代码正确率。通过对图3所示叶片零件实物加工验证,实现UG NX车削、极坐标铣削和3+2定轴加工和五轴联动等加工策略NC代码的准确后处理输出,最终获得基于通用软件UG NX的KTX1250TC车铣复合设备专用后置处理封装文件。另外,利用该后置文件进行编程操作时,可在CAM任务属性中设置主轴模式为主轴、副主轴和同步双驱,分别对应的主轴代码为S(2)、S(4)和S(3),实现了对科德同步双驱车铣复合加工中心加工功能的完全利用,极大地提高了车铣复合编程效率。

图3 基于UG NX的车铣复合后置处理开发

4 加工过程监控与自适应加工

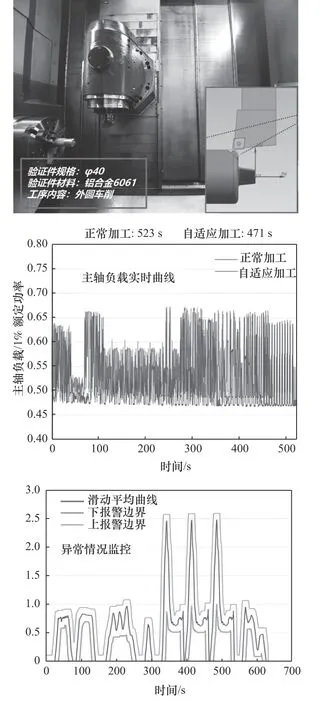

对于难加工材料的航空发动机零件,由于刀具磨损快、切削条件苛刻,要求设备极限性能工作,加工过程的智能监控以及远距离通信是关注的重点,主要涉及振动、温度和刀具等方面的监控与相应的补偿方法[13]。通过对加工过程中的主轴功率信号进行记录、学习和监控,实时判断加工过程中是否出现诸如崩刃、撞刀和装夹松动等异常情况并及时报警,实现的步骤如下:(1)记录加工过程中的主轴功率信号以及相关信息,如图4a。(2)利用记录的主轴功率信号数据计算功率信号的上下预警边界,如图4b。(3)实时采集加工过程中的主轴功率信号和上下预警边界,当功率信号的幅值超出预警边界时,如图4c、d所示,发出异常警报,并向机床发出急停命令。常见异常情况的原因及处理方法见表1。

在对加工过程数据采集、监控的基础上,开发自适应加工功能,根据当前所监控到的刀具电主轴负载,自适应调整刀具进给速度。在空载或低载的状态下,提高进给速度以提升加工效率,在高载荷的情况下降低进给速度保证加工过程稳定性。自适应控制的流程及进给调整算法逻辑如图5所示,根据主轴瞬时的负载与设定的目标负载之间的误差计算进给速度修调率,传输至数控机床数控系统达到自适应控制从而提高加工效率的目的。

为验证自适应加工系统有效性,对图6所示验证零件的某一加工工序进行监控,在外圆车削过程中通过监测B轴刀具主轴负载实时调整车刀进给速度。加工过程主轴负载曲线如图6所示,外圆车削加工程序理论加工时间为523 s,自适应调整后加工时间为471 s,加工时间缩短9.9%,且主轴负载平滑曲线始终处于预警边界内,加工过程平稳无故障。

图6 自适应加工系统加工验证

5 结语

随着航空器的不断升级换代,航空发动机零件在特征结构、材料种类和精度等级方面的要求越来越高。为适应设计端需求的变化,数控机床正逐步朝着单机功能复合化、系统智能化的方向快速发展,智能制造技术与复合加工设备的结合应用是未来发展趋势。国外高端车铣复合制造装备在其长期积淀下已具备相当程度的智能化水平,而国内仍处于不断追赶的阶段之中,主要差距不仅体现在设备精度保持性上,还包括设备配套工业软件、数控系统智能化功能上。通过借助通用工程软件和后置处理技术可以在部分策略中实现复合加工数控编程和运动模拟仿真,同时,在机床运行数据实时采集的基础上利用外部先进算法对加工过程进行干预、调整,也能在一定程度上提高车铣复合加工装备的智能化水平,进而达到提升航空发动机零件高效率、高精度加工的目的。研究工作主要总结如下:

(1)设计副主轴仿形装夹接口,可以实现族类特征零件的柔性高效加工。但装夹接口的非回转异形特征提高了动态同步对接的难度,在正式加工前需通过打表测量等手段获得准确的副主轴装夹坐标系,并与主轴上工件坐标系保持同步。

(2)通过UG后处理器Post Builder和TCL语言的结合,可以实现车铣复合设备的专用后置开发,完成了极坐标、3+2、五轴加工、主副轴同步加工等常用加工策略的后置处理,该后置文件可满足常见零件加工编程需求。但对于多刀塔车铣复合机床涉及的多任务同步加工策略未进行研究。

(3)利用KTX1250TC设备数控系统自有的主轴功率信号,通过数据采集、分析并结合智能控制算法,实现加工过程的实时监控、异常处理和进给自适应调整,提高了车铣复合设备在航空发动机零件加工过程中的智能化水平。通过零件实物加工,验证了自适应加工系统可满足车铣复合设备在不影响加工稳定性的前提下提高加工效率。下一步可利用多种物理量传感器对设备进行改造,实现车铣设备对加工过程振动、噪音和切削力等信号的监测能力,并结合机器视觉视频监控和物理仿真技术,建立加工过程数字孪生体,进一步提升车铣复合设备在航空发动机零件制造领域的智能化应用水平。