预应力板梁真空压浆施工技术应用分析

付飞、邓仁彬

(1.赣州高速公路有限责任公司,江西 赣州 341000;2.赣州诚正公路工程监理有限公司,江西 赣州 341000)

0 引言

孔道压浆是预防预应力筋腐蚀的最后防线,当前在国内桥梁工程建设中,大多采用传统的压浆法进行孔道压浆,压浆的密实性难以保证,且容易引发预应力筋腐蚀。随着我国预应力桥梁建设规模的扩大,真空压浆技术在预应力板梁施工中的应用也日益广泛。真空压浆属于混凝土结构施工中的主要技术,在真空状态下,消除灌浆孔道内的空气、水分及水泥浆液中混杂的气泡,避免普通压浆在施工过程中孔隙和泌水现象的出现。在灌浆过程中,因孔道的密封性良好,浆液压力保持较好并能充满整个孔道。真空压浆施工工艺的优化杜绝了裂缝产生的可能,灌浆的强度和饱满性得以保证,作为一个迅速且连续的施工过程,还能明显缩短灌浆的施工时间。

1 真空压浆施工技术的原理

1.1 真空辅助灌浆

对于预应力混凝土结构,预应力和混凝土间的结合及预应力筋防腐均通过在预埋孔道内灌注水泥浆液实现,而且,为避免在预应力状态下预应力筋滑丝及锈蚀,完成一批预应力筋张拉施工后,必须立即安排孔道灌浆。使用传统的压浆法,灌浆压力通常控制在0.5~1.0MPa,将水灰比为0.40~0.45 的稀浆液压入孔道,导致水泥浆液离析及干缩,增大混凝土结构的空隙率。此外,传统的压力灌浆也会因水泥浆液混合料配合比不合理,以及施工工艺选择不当而造成预应力筋锈蚀。例如,水泥浆液中存在气泡,待混合料硬化后,气泡便会转变为孔隙,为自由水的汇集提供空间,进而腐蚀预应力和相应构件。当外界环境温度较低时,自由水还会冻结,胀裂管道,引发结构病害。

为此,应采用真空辅助压浆技术改进优化传统的压浆法,使预应力孔道灌浆工艺更加完善。具体而言,应在压浆开始前,通过真空泵将预应力孔道内的空气及积水吸除,使孔道内真空度维持在-0.06~0.10MPa 范围内,再改用灌浆泵将掺加外加剂优化后的水泥浆液从孔道一端灌入,灌浆压力控制在0.7MPa 及以上。预应力孔道内存在的空气较少,难以形成气泡,减小水泥浆液在预应力孔道内流动的阻力,使浆液连续且迅速地流动,而且孔道内与压浆机之间所存在的正负压力差,使水泥浆液的收缩有效降低,孔道压浆的密实度和饱满度增加,水灰比减小,使水泥浆液的可施工性、浆液硬化强度、浆液流动惯性及对预应力孔道充盈的密实程度显著提升。

在真空辅助灌浆施工过程中,可以将封锚和压浆过程分开进行,也可一次完成,保证混凝土结构的整体性。同时,该工艺也对孔道密封及预应力锚固效果提出更高的要求,孔道良好密封,才能保证水泥浆液能充满整个孔道。预应力孔道灌浆属于一个单项系统性工程,其工序安排必须与其余工序配套,协调配合。此外,该施工技术对施工工艺、灌浆设备选型及水泥浆配合比设计、外加剂型号等也有较高要求。

1.2 真空压浆效果

1.2.1 水泥浆液在管道内推拉充盈

在密封良好的预应力孔道内,水泥浆液作为流动性液体主要由进浆端的正压力压入管道,在这一过程中给液柱施加强大推力的同时,出浆口真空泵会同时给液柱施加拉力。具体而言,孔道内空气会因真空泵的作用而变得稀薄,减小液体表面张力和表面能,增大浆液的可灌性及对空隙的填充性,并同时带走预应力筋间残存的水分,抑制水泥浆液在流动过程中形成气泡。真空泵所施加的拉力同时对液柱起到导向作用,对预应力孔道内液柱的紊流起到抑制作用,并同时减小浆液在孔道内流动的阻力。在真空状态下,浆液内气泡及多余的水分逐渐向液柱端移动,并在后期补压、稳压及高压风的综合作用下彻底排除,且这种效应对长孔道更加明显。

1.2.2 浆液与波纹管及预应力筋的结合

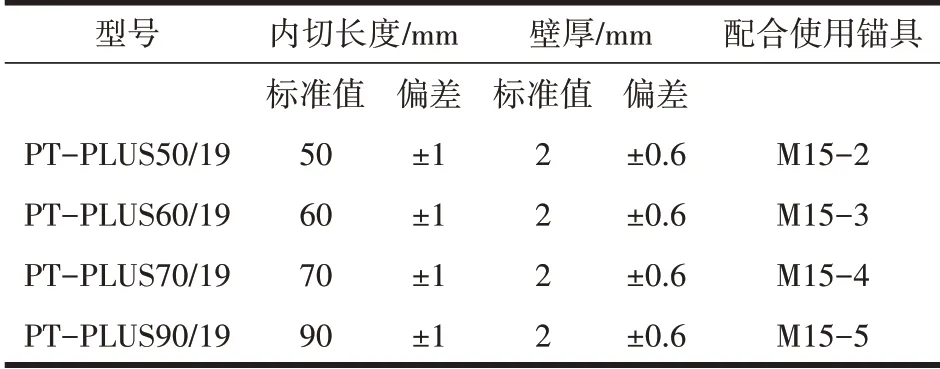

当前,预应力孔道所用PT-PLUS 塑料波纹管及金属波纹管等成孔材料,PT-PLUS 塑料波纹管因孔道摩阻力和电绝缘性能较小,真空压浆效果较为理想,但其造价比金属波纹管高。PT-PLUS 塑料波纹管表面粗糙度小,故在压浆过程中对浆液的孔道摩阻力较小,而金属波纹管管壁粗糙,其管壁与水泥浆液的黏结更牢固。预应力筋张拉后与孔道紧贴,已完成压浆的预应力筋会因外电、感应电、电解液及有害气体等的存在而发生电化学腐蚀,真空压浆技术能从工艺方面有效减少电解液等腐蚀性因素,最大限度杜绝电化学腐蚀条件的产生,确保水泥浆液和预应力筋有效结合以及预应力筋结构的稳定性与耐久性。PTPLUS 塑料波纹管型号规格详见表1。

表1 PT-PLUS 塑料波纹管型号规格

2 应用实例

2.1 工程概况

某高速公路G-N 段,起讫桩号K165+100~K348+960,线路长183.86km,该工程段主线共包括大中型整体式桥梁3605m/17 座,分离式桥梁228.5m/4 座,涵洞598.8m/18 道。工程段桥梁均为跨径30m、40m 及50m 的预应力混凝土简支T 梁和跨径20m 的预应力混凝土小箱梁。其中位于桩号K241+720~K241+850处的立交桥,上部为(17+27+27+17)m 预应力混凝土连续箱梁结构,顶底板分别宽12m 和8m,设置三道纵梁,每道纵梁均在管道孔径内80mm 处设置6 孔OVM15-17 钢绞线束,底板则在孔径22mm×70mm 的管道内设置8 孔BM15-4 钢绞线束。预应力孔道长度最大达到89.5m,且两端张拉高差为3.0m。

根据计划,拟建2 个预制场预制加工工程所需的梁板,同时在桩号K241+733.4 处设置1 处备用预制梁场,以便在工期紧张的情况下启用。此次预应力板梁钢束均采用《预应力混凝土用钢绞线》(GB/T5224—2003)所规定的标准抗拉强度1860MPa、弹性模量1.95×10MPa 的φ

s15.2mm 型高强低松弛钢绞线,普通钢筋主要采用HRB335 钢筋和R235 钢筋,混凝土强度等级C50。为提升该桥梁预应力管道压浆的施工质量,决定采用先进的真空压浆施工工艺,同时使用PTPLUS90/19 型PT-PLUS 塑料波纹管成孔,并在浆液中掺加一定比例的阻锈剂。

2.2 水泥浆液配合比设计

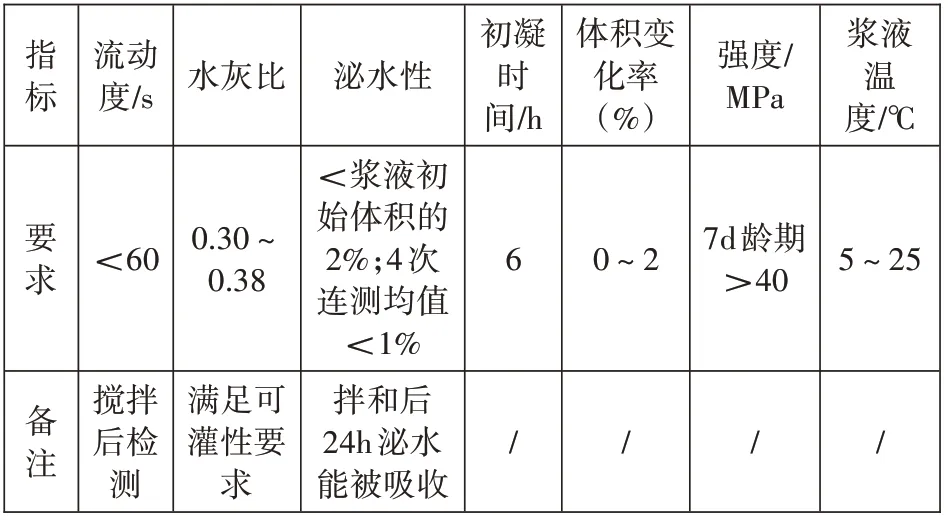

浆液配合比设计是保证压浆施工质量的关键,根据《公路桥涵施工技术规范》(JTG/T 3650—2020)规定,性能优良的水泥浆液必须具备较小的泌水性、良好的流动性和和易性,并具备一定的膨胀性及对孔道填充的密实性,黏结强度和抗压强度高,且硬化后渗透性小、孔隙率低。为避免水泥浆液灌注施工期间发生析水而导致其出现硬化裂缝,同时增强水泥浆液凝固后的密实度,应掺加合理比例的外加剂。该预应力板梁工程真空压浆施工水泥浆液配合比指标参数及取值要求详见表2。

表2 水泥浆液配合比指标参数及取值要求

根据设计及工程质量控制要求,初步确定该预应力板梁工程真空压浆施工水泥浆液配合比(质量比)为:水泥∶水∶阻锈剂∶膨胀剂∶高效减水剂=1∶0.33∶0.03∶0.1∶0.025,设计水灰比为0.33,浆液黏稠度为30~50s,泌水率最大值为0.6%。考虑到该预应力板梁真空压浆施工管道较长,且无法进行接力灌浆施工,为降低孔道对浆液的阻力,应进行水泥浆液配合比的修正,修正后为:水泥∶水∶阻锈剂∶膨胀剂∶高效减水剂=1∶0.38∶0.03∶0.1∶0.4,并将浆液黏稠度严格控制在22±2s 以内,其余指标均符合设计要求。此外,还应考虑灌浆储备和灌浆施工过程的连续性,待水泥浆液拌和量达到0.5m后,再开始连续灌浆施工。

2.3 施工工艺

2.3.1 施工设备

预应力板梁在真空压浆施工中,除采用传统的压浆施工设备外,还必须增设抽吸空气的真空泵、压力表、压力瓶、泌水阀、气密阀等设备。在施工开始前,将空泵端设置在高端,压浆端设置在低端,两者之间高差在3.0m 左右,将产生0.06~0.07MPa 的浆液静力压强,而柱塞式注浆机设备能力为0.8~1.0MPa,故因高差所引起的浆液压力的变化,可忽略不计。

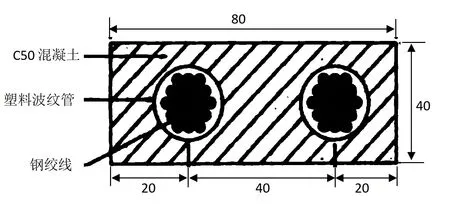

2.3.2 管道密封及封锚

该预应力板梁真空压浆管道布置细部构造情况,如图1所示。待完成预应力张拉后,切除多余钢绞线,并将锚具端头钢绞线露出长度控制在3.0cm,再使用水泥团封堵管道。为避免养护期间水泥团开裂或掉落,应在封锚结束后,通过双层塑料薄膜再次密封,并与锚具绑扎固定;同时通过玻璃胶+密封生料密封其余可能发生漏气的连接点。封锚施工应在压浆前2d 进行,采用玻璃胶处理,保证孔道的密封效果。管道密封及封锚结束后,应通过抽真空方式及时验证孔道的密封情况和通畅效果,并待抽真空达到设计要求后,略微开启进浆端球阀,若能听到尖锐的气流啸声,同时观察真空表,其读数呈下降趋势,则意味着管道密封效果良好。

图1 真空压浆管道细部构造(单位:mm)

为保证真空泵工作用水的便利性,应准备1 个容量2m的水箱,并与真空泵连接后形成循环,达到节约用水的目的。

2.3.3 灌浆施工

在正式开始灌浆前,必须全面检查设备连接、管路、材料及水源,管道密封及封锚情况,并用高压水彻底洗孔后通过高压风吹干孔内积水。将2~3 个压浆孔设置为1 组,在每组灌浆前应先将水灰比0.45 的稀浆压入孔道,起到润滑和二次清理的作用,降低正式灌浆开始后孔道对浆液的阻力。根据设计方案要求,安装两端抽真空管和灌浆管,结束后将进浆管球阀关闭,同时开启真空泵,待真空泵运行60s,且压力达到-0.08~-0.075MPa 的稳定状态后,再稳压60s,此后将进浆管球阀开启、压浆。

采用1.2mm 的筛网过滤浆液,过滤后直接将水泥浆液加入灌浆泵,并待灌浆泵输出的浆液黏稠度符合设计要求后开始灌浆;待出气孔内流出的浆液黏稠度与灌入的浆液大致一致时,从低到高逐个将出气孔关闭;并待灌浆压力≤1.0MPa 时,稳压60~120s;将灌浆泵全部阀门关闭后,即结束灌浆。

待真空泵和灌浆机停机后,卸下抽真空连接管,关闭出浆端球阀,并通过事先准备的铁锤敲散出浆端的封锚水泥,使钢绞线间隙外露。采用灌浆机正常补压并稳压的过程中,水泥浆液会从钢绞线缝隙内逼出,并随着补压和稳压过程的持续进行,浆液会从浓变稀、再变清,并从大流量变为清水滴出,同时灌浆压力表所显示的灌浆压力值保持在0.8~1.0MPa。以上补压稳压过程耗时3.0min,待结束后将球阀关闭,并在0.5~1h 内拆除清洗。再转入下一孔道继续进行压浆施工。

3 应用效果

与普通压浆工艺相比,真空压浆前孔道内约90%以上的空气、水分以及混合在水泥浆液中的自由水和气泡等均被抽出,浆液的密实度有保证。在真空负压作用下,水泥浆液中的微沫浆率先流入负压容器,并待黏稠浆液流出后,使孔道内浆液黏稠度保持一致,水泥浆液的密实度及强度均得到有效保证。压浆孔道处于真空状态后,孔道内因高低弯曲而使浆液形成的压头差减小,浆液充满包括弯束、U 型束、竖向束等异型部位在内的全部孔道,并实现快速、连续施工,使灌浆施工时间大大缩短。

通过水泥浆液各项指标现场试验及水泥净浆试块送检结果可知,该预应力板梁真空压浆试块3d 强度超过30MPa,7d、28d 强度分别在35MPa 和50MPa以上,均符合设计要求。在补压过程中,出浆端压力过大,钢绞线缝隙泌水及出浆喷射距离达到4.0m,补压完成后泌水基本得到控制,且稳压时间也基本符合规范。将球阀拆除后的观察结果显示,锚垫板上进浆孔和排浆孔水泥浆液均较为硬实,无流淌现象;较长管道灌浆饱满度均在98%以上,且注浆口和排气孔周围浆液的饱满度并无明显差别。

4 结语

综上所述,该预应力桥梁应用真空辅助压浆施工技术后,孔道浆液的密实度和充盈度比应用传统压浆方法明显提升,且工程竣工验收后,并未发现管道堵塞及压浆不饱满情况。工程实践也表明,真空辅助压浆技术能有效解决常规灌浆技术中浆液充盈气泡及灌浆不密实等问题,保证预应力筋保护层密实且不透水,提升桥梁混凝土结构的耐久性,保证桥梁结构的施工质量,延长使用寿命。