陶瓷/金属复合靶受12.7 mm穿甲燃烧弹侵彻时弹靶破碎特征

余毅磊, 王晓东, 任文科, 马铭辉, 蒋招绣, 高光发,

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.宁波大学 冲击与安全工程教育部重点实验室, 浙江 宁波 315211)

0 引言

轻型陶瓷是当前快速机动车辆、直升机防护的主要防护材料,当前超轻型抗弹结构以陶瓷/金属复合高性能背板为主,近些年来,此类产品的研发取得了跨越式进展。但是随着武器威力越来越大,对车辆的机动性能需求越来越高,其抗弹性能的不足严重影响了我国相关装备的综合实战性能;且当前该类轻型复合装甲存在一些理论“壁垒”亟待解决:首先,其主要防护对象是高速穿甲枪弹,不同于穿甲炮弹或普通金属子弹,穿甲枪弹弹芯的强度与硬度极高,对当前各类高强金属装甲的侵彻皆呈刚性特征,但对陶瓷靶板的侵彻则呈脆性断裂破碎特征。其次,与重型陶瓷装甲不同,轻型抗弹结构中陶瓷与金属背板皆较薄,其抗弹机理更为复杂,例如:能够抵抗子弹高速侵彻的靶板却被低速子弹贯穿;“优质”陶瓷/金属复合靶板被子弹贯穿但“次品”陶瓷在相同复合条件下却能够有效防护等;陶瓷/金属复合靶板的等效防护系数是利用厚钢板作为背板进行测试,完全改变了轻型陶瓷/金属复合靶板的抗侵彻行为与性能,所得到的等效防护系数弱化了金属背板对整体装甲的影响。

陶瓷防护是当前高性能轻型防护常见的形式。当前对于陶瓷/金属复合装甲弹道性能评估及能量分布的研究得到极大的关注,但是对于冲击过程中弹、靶破碎的研究成果相对较少,而弹、靶的破碎程度对陶瓷/金属复合装甲的抗弹性能有明显影响,而陶瓷的破碎与其硬度与断裂韧性直接相关。

本文针对上述问题,开展了相似弹道冲击条件下12.7 mm穿甲燃烧弹侵彻相同靶板结构、不同材料陶瓷/金属复合靶板试验研究,分析了陶瓷断裂韧性对弹、靶破碎特征的影响规律,并对碎块粒径进行统计分析。

1 试验方法及试验方案

1.1 试验方法

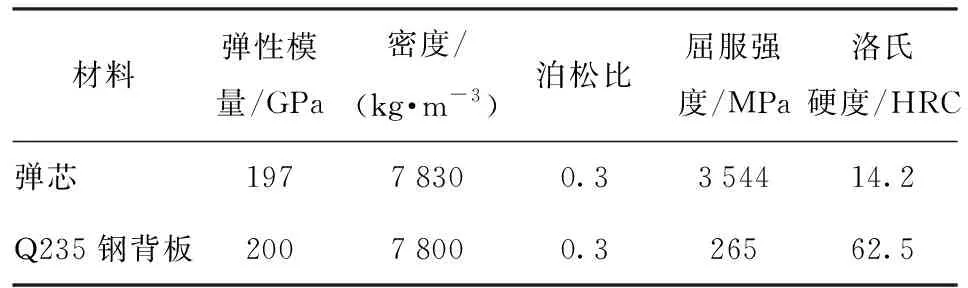

弹道试验采用弹道枪发射12.7 mm标准穿甲燃烧弹减装药垂直入射不同面板陶瓷材料的陶瓷/金属复合靶板中心区域;其中,穿甲燃烧弹总质量48.3 g,包括起主要侵彻作用的穿甲弹芯30.8 g,(其性能见表1)。采用红外光幕测速系统,其测速精度为±2 m/s。试验装置按图1所示顺序安放。

图1 试验现场设置Fig.1 Test setup

1.2 试验方案

复合靶板面板选用BC、SiC、AlO、SiN四种常见的装甲陶瓷材料,厚度均为10 mm,背板采用Q235钢,厚度为10 mm,复合靶板整体规格为200 mm×200 mm。为阻止在侵彻过程中陶瓷碎块反向飞溅,在陶瓷板迎弹面上包覆并热压一层纤维止裂层(~0.05 mm),研究表明,纤维止裂层对靶板的抗弹性能及靶板的碎裂几乎没有影响。Q235钢背板及陶瓷力学性能分别如表1、表2所示,研究表明装甲陶瓷的硬度与断裂韧性基本呈反比,本文着重讨论陶瓷断裂韧性与陶瓷/金属复合装甲在抗侵彻过程中的弹靶碎裂问题。

表1 弹体和背板材料力学性能Table 1 Mechanical properties of the projectile and backplane

表2 陶瓷材料性能Table 2 Properties of the ceramics

由于试验研究弹靶碎裂问题需要最大程度地回收试验后弹靶碎块,试验设计如图2所示回收装置,使着靶过程在回收箱内完成。试验过程中对于飞溅碎块的完整回收采用在回收箱内填充木板及缓冲泡沫的方法实现,如图2(a)所示。陶瓷/金属复合靶板通过金属框及螺栓进行约束,用C形夹紧固于靶位上,保证着靶时靶板的稳定,约束框对于靶板几乎无围压作用,如图2(b)所示。图2(b)中,为靶板窗口宽度。

图2 试验靶板设置Fig.2 Test target plate

试验结束后,收集回收箱内所有碎块,用磁铁分离出弹芯碎片,并对其进行清洗、干燥。采用多级筛分法分别对陶瓷碎块及弹芯碎块进行分筛,参考文献[14],本文选用筛网孔径尺寸包括 8 mm、4 mm、2 mm、1 mm、0.5 mm。由于各组面板陶瓷密度不同,为便于对比分析,将各粒径范围所称量得到的陶瓷碎块质量除以陶瓷密度,将数据转化为每个粒径范围陶瓷碎片的总体积,以便直接比较。对于极小的碎块不能做到完全收集,但数据中的不确定性不足以改变从碎块数据中得出的一般结论。

2 试验结果

对其他相同工况情况下不同陶瓷材料的陶瓷/金属复合靶板进行弹道试验研究,获得8组有效数据,如表3所示。

表3 试验靶板结构及主要试验结果Table 3 Structure of the test target plate and main test results

2.1 破坏模式

2.1.1 弹体的破坏模式分析

弹丸冲击陶瓷/金属复合靶板时,会发生一定程度的断裂及破碎,图3为12.7 mm穿甲燃烧弹试验后弹体破碎情况。将每组试验所收集到的弹丸碎片进行分筛处理,得到如图3(a)所示不同粒径的弹芯碎块。其中弹芯尾部基本保持完整,且具有最大的碎块尺度,Savio等也观察到了相似类型的碎片,尽管采用了7.62 mm穿甲弹丸和不同的陶瓷,但总体来说仍具有后续侵彻能力的残余弹丸为由弹芯尾部碎块构成的较大碎块。将每组>4 mm的弹芯碎块进行拼复,如图3(b)所示,拼复后弹体中部及尾部基本保持完整,仅有少量碎块缺失,而弹体头部碎块严重缺失,故认为在弹靶作用过程中,粒径<4 mm的细小弹芯碎块均由弹体头部产生,而较大碎块来自弹芯弹尾部;拼复弹体除缺失弹头部分,与原始弹体形貌基本保持一致,故认为弹体在破碎过程中无明显塑性变形。观察图3(b)弹芯碎块断裂路径可知,弹芯中部区域碎裂成多个部分,大量与主应力方向呈45°角的裂纹反映了压剪裂纹的断裂机制,弹芯中部区域的破碎大多由两条相交且近似垂直的剪切裂纹引起,而弹体尾部与主应力方向几乎垂直的断面,主要是由于弹体在复杂应力状态下应力卸载所造成的拉伸断裂。

图3 试验后弹体破碎情况Fig.3 Fragmentation of the projectile core after test

用扫描电子显微镜(SEM)对筛分后不同粒径尺度的碎块断口样本进行微观形貌观察,如图4所示。由图4可见:粒径<0.5 mm的精细弹丸粉末碎块的断口表面以微孔为主,具有一些“类解理”小平面,如图4(a)所示,这些微孔合并生长形成微裂纹,并在应力波的作用下在弹体头部产生细小的碎块。粒径0.5~4.0 mm的弹丸碎块断面多呈现人字纹放射线及河流花样,如图4(b)所示,这是解理性断裂的典型特征,粗糙的断口即较粗大的表征断口特征的“花”样表明剪切断裂所占比例越大,这种剪切变形是由于弹丸与陶瓷靶相互作用时温度升高和靶前产生的大应力引起的;部分断面出现局部韧窝特征,如图4(c)所示,断口中出现的韧窝是局部塑性变形过程中碳化物颗粒被拉出的结果,裂纹以穿晶(碳化物颗粒与基体的界面)和晶间(晶界)两种方式扩展,形成混合断裂模式;粒径>4 mm的碎块断面较为光亮,断口相对平整,在阳光下断面上可以看到发光的小刻面,如图4(d)所示,为明显的解理性断裂。

图4 弹丸断口的扫瞄电镜图像Fig.4 SEM images of the projectile’s fracture surfaces

综上所述,弹丸的穿甲弹芯在侵彻陶瓷/金属复合靶板时,弹体碎裂成大块主要是由解理性断裂、压剪断裂及应力卸载所导致的拉伸断裂所致;细碎化只发生在弹体头部,主要是由应力波产生的微裂纹与冲击诱发的粒间裂纹相互作用所致。

2.1.2 陶瓷面板的破坏形式及裂纹扩展

弹道试验后回收到的复合靶面板陶瓷层破坏特征如图5所示。由图5可知:着靶点中心止裂层上有明显的穿燃弹燃烧剂烧灼痕迹,并且通过止裂层可以看到明显的陶瓷径向裂纹,如图5(a)所示;着靶点中心面板陶瓷与止裂层粘脱崩落,陶瓷层在法向截面上呈现明显的锥形裂纹特征,径向裂纹以弹着点为原点向外发散,并与环向裂纹经纬交错形成类扇形薄片状陶瓷碎块,由图5(b)可以明显看出陶瓷碎裂区的锥状外形。图5(b)中,为陶瓷锥顶部直径,为陶瓷锥底部直径。

图5 陶瓷面板破坏形貌(试验C(Si3N4)10-B10-1)Fig.5 Damage morphology of the ceramic panel (test C(Si3N4)10-B10-1)

将陶瓷锥内陶瓷碎片按粒径大小进行筛分、称重,如图6所示,从中可以明显观察到筛分后粒径范围小于4 mm的陶瓷碎块呈现粉末状颗粒结构,这是因为撞击瞬间,强冲击载荷在材料内部产生应力波作用,该应力波以压缩波为主,如图7(a)所示;同时弹靶作用区在高压缩应力的作用下必然产生压剪裂纹并沿靶板法向扩展,形成初始粉碎区,如图7(b)所示。故认为粒径范围小于4 mm的陶瓷碎块为由于高压缩应力所导致的粉碎区陶瓷碎块。而筛分后粒径范围大于4 mm的陶瓷碎块整体呈扇形薄片状结构,这是因为陶瓷面板与金属背板波阻抗的差异,导致压缩波传播至靶板层间界面时,入射波分解为透射波和反射波,其中反射波再与入射压力加载波随后的卸载波相互作用,在界面附近区域形成局部拉剪应力,当拉剪应力超过材料的动态失效强度时材料发生断裂,裂纹由靶板层间界面向弹靶接触面扩展,最终与锥形裂纹贯通,形成完整的陶瓷锥,如图7(d)、图7(e)所示。故认为陶瓷粒径范围大于4 mm的碎块为由于应力波作用所导致的破碎区陶瓷碎块。由于陶瓷锥粉碎区为弹靶直接接触部分,始终处于弹丸前方并受到弹丸的持续冲击作用,该区域陶瓷粉末会在冲击过程中逐步细化,并在弹丸行进过程中持续磨蚀弹丸,当弹丸贯通陶瓷粉碎区时,残余弹丸和陶瓷破碎锥碎块直接作用于金属背板。

图6 回收的陶瓷碎块(试验C(Si3N4)10-B10-1)Fig.6 Recovered ceramic fragments (tested C(Si3N4)10-B10-1)

图7 陶瓷锥形成具体过程示意图Fig.7 Formation process of the ceramic cone

前期研究表明,陶瓷抗弹的主要表现形式为陶瓷的破碎及陶瓷锥的成形,其中陶瓷锥角是重要的表征参数,但是由图5可知,陶瓷锥面呈现不同程度的间断,这是因为陶瓷为脆性材料,在加工过程中自身通常存在孔隙、杂物等缺陷,导致裂纹扩展不具有连续性。故为了使获得的陶瓷半锥角更具统计学意义,通过测量各有效回收陶瓷碎块样本的倾角(见图5(c)),采用数理统计方法进行处理,表4给出了具体的统计结果。

表4 影响陶瓷半锥角及径向裂纹的各因素数理统计结果Table 4 Factors affecting the fracture cone angle of the ceramic and radial cracks

在冲击速度~500 m/s时陶瓷材料对陶瓷半锥角及径向裂纹影响如图8所示。由于陶瓷半锥角的大小与陶瓷材料的断裂韧性以及陶瓷面板与金属背板波阻抗匹配等多种因素存在较大相关性,但整体呈线性关系,其中陶瓷半锥角与陶瓷波阻抗的相关系数为0.939 4,且与陶瓷波阻抗呈负相关;陶瓷半锥角与陶瓷断裂韧性的相关系数为0.978 4,与陶瓷断裂韧性呈正相关。这是因为当陶瓷波阻抗减小,即面板陶瓷与金属背板波阻抗差值增大时,应力波在两界面上的透射能力较弱、反射能力较强,而陶瓷断裂韧性增大,陶瓷破碎形成的新表面单位面积所做的功随之增加,在多种因素的共同作用下使得陶瓷半锥角增大。但是应力波传播速度远大于裂纹扩展速度,故波阻抗对于陶瓷碎裂的影响有限,而陶瓷径向裂纹的形成很大程度上取决于其抗弯曲能力和断裂韧性,陶瓷断裂韧性的增大抑制了径向裂纹的生长。

图8 陶瓷材料对陶瓷半锥角及径向裂纹的影响Fig.8 Effects of ceramic materials on the fracture cone angle of the ceramic and radial cracks

2.2 碎块尺度分布及统计模型

2.2.1 弹芯碎块尺度分布规律

图9给出了所有靶板结构中不同粒径范围的弹芯碎片总质量的平均值。由图9可知,大部分残余弹芯质量出现在较大粒径范围的部分,及粒径大于4 mm的筛网中,其中必然包括了最大的弹芯尾部碎片,当考虑到粒径尺寸较小的碎块时,不同靶板结构的小粒径弹芯碎块残余质量变得越来越相似。除C(SiC)10-B10外,所有靶板结构的残余弹芯回收率均大于80%,另一部分质量可能是头部弹芯侵蚀与陶瓷粘连或回收碎片时损失的。其中试验(C(SiC)10-B10)4~8 mm粒径范围弹芯碎块质量损失较大,导致整体回收率较低。

图9 弹芯碎块质量分布Fig.9 Mass distribution of core fragments

总体而言,最大的弹芯碎片质量平均约为初始弹芯质量的1/3,即10.2 g。最大碎片的平均质量以及尺寸大于4 mm的剩余碎片质量及碎片数如图10所示。图10中显示,当最大碎片质量增大时导致较小碎片的平均质量相对减小,反之亦然。当最大的碎片质量增大时,粒径尺寸大于4 mm的碎片数量随之降低。这些结果表明,由高硬度低断裂韧性的陶瓷所组成的陶瓷复合装甲在弹丸侵彻过程中弹丸碎裂更明显,更易形成更多较小的弹丸碎片(当考虑到碎片尺寸大于4 mm时)。

图10 >4 mm弹芯碎块质量及碎块数量Fig.10 Mass and quantity of core fragments >4 mm

冲击状态下脆性材料的碎片质量分布是表征固体材料断裂破碎行为的重要指标之一,但是由于脆性材料的特殊性质,概率函数对少量碎片的质量数据比较敏感,导致碎片分布模型存在统计学上的误差,故通过分析碎片的累积质量方法进行统计学分析以避免这一问题。前期研究表明,脆性材料在冲击载荷作用下碎块质量分布可用指数型函数和幂率型函数来描述,其中指数型函数分布规律仅能描述具有一定延性的金属材料破碎特征,而幂率规律分布可以较好地表征高硬高脆性材料冲击状态下碎片的分布状况。

Rosin-Rammler分布模型是表示碎片累积质量分布的常用幂率分布模型:

|(≤)=[1-e-()]

(1)

式中:为碎片等效直径;与分别为碎片的平均特征尺寸和幂指数系数;为直径等于或小于的碎片总质量;为试样破碎前总质量。Rosin-Rammler分布模型可等效为

(≤)=()

(2)

(2)式可以描述大多数脆性材料冲击破碎后碎片累计质量分布的特征。其中幂指数通过试验数据拟合得到,为了更好地表征幂指数,将(2)式转化为对数形式,即

(3)

对数处理后直线的斜率,为Rosin-Rammler分布的幂指数。

图11为不同面板陶瓷材料下弹芯碎片累积质量的对数与碎片粒径对数的线性拟合结果(为决定系数,0≤≤1,接近1表明拟合优度高)。由图11可知,不同粒径范围下弹芯碎片的累积质量的对数与碎片粒径的对数之间存在明显的线性关系,表明Rosin-Rammler分布模型可以较好地描述12.7 mm子弹侵彻陶瓷/金属复合靶板后的弹芯碎片质量分布。

图11 不同面板陶瓷材料下弹芯碎块粒径分布Fig.11 Particle size distribution of core fragments in tests with different ceramic materials

不同面板陶瓷材料下幂指数与平均特征尺寸的取值(见图12)极大地说明了陶瓷材料断裂韧性的巨大差异对弹芯碎片分布的影响。由图12可知,随着陶瓷断裂韧性的增加,幂指数与平均特征尺寸基本呈现递增趋势。

图12 不同陶瓷材料下弹芯碎块平均特征尺寸和幂指数系数Fig.12 Average feature size and exponential coefficient of core fragments in tests with different ceramic materials

不同尺度碎片质量分布的比重主要通过幂指数描述,值的升高表明随着陶瓷断裂韧性的增加,弹芯碎片不同粒径累积质量对数与粒径对数的线性拟合斜率增大,即陶瓷断裂韧性的增强,小碎片质量减小,大碎片质量增加,碎片的特征尺寸通过平均特征尺寸表征,升高即随着陶瓷断裂韧性的增强弹芯碎裂程度减小,陶瓷断裂韧性与弹芯碎块平均特征尺寸呈准线性关系,平均特征尺寸增量率约为0.95 MPa·m,从而弹芯的碎裂程度可以用平均特征尺寸描述。

2.2.2 陶瓷碎块尺度分布规律

同样对分筛后不同粒径范围的陶瓷碎片进行称量,但由于不同陶瓷材料的密度有所不同,故在接下来的数据处理中将所称得质量除以对应陶瓷的密度,将数据转化为各个粒径范围中陶瓷碎片的体积,以便直接比较。图13展示了经筛网分筛后不同面板陶瓷材料下的陶瓷碎块粒径分布结果,其中绝大部分碎块质量集中在粒径尺度较大(大于4 mm)的碎块上,同时随着陶瓷断裂韧性的增大,陶瓷碎块中较细颗粒碎块(小于8 mm)的体积百分比降低,且SiN陶瓷大于8 mm的碎块体积明显多于其余三组陶瓷。图14为不同陶瓷材料的破碎情况。由图14可以明显看出,BC、SiC、AlO三组陶瓷试验后较大碎块均呈现长、宽比接近的片状,而SiN陶瓷破碎后表现为长、宽比较大的小中心角扇形碎块,这是因为SiN陶瓷破碎后环向裂纹明显较少,而环向裂纹的生成与陶瓷的断裂韧性有直接关系,极大地说明了陶瓷韧性的不同对环向裂纹数量的影响。

图13 陶瓷碎块体积分布Fig.13 Volume distribution of ceramic fragments

图14 不同陶瓷材料破碎情况Fig.14 Crushing conditions of different ceramic materials

Rosin-Rammler分布模型同样适用于陶瓷碎块的粒径分布,如图15所示。陶瓷碎块平均特征尺寸和幂指数系数与陶瓷材料断裂韧性的相关性如图16所示。图15和图16显示,随着陶瓷材料断裂韧性的增加,主要描述不同尺度样品质量分布的比重的幂指数系数随之增加,小碎片的体积占比逐渐减少,而大碎片的体积比重则出现增大的趋势,即破碎区占比增加。

图15 不同面板陶瓷材料下陶瓷碎块粒径分布Fig.15 Particle size distribution of ceramic fragments for different ceramic materials

图16 不同陶瓷材料下陶瓷碎块平均特征尺寸和幂指数系数Fig.16 Average feature size and exponential coefficient of ceramic fragments in tests using different ceramic materials

图13实测碎块分布占比与Rosin-Rammler分布模型所得结论统一性较好,充分证明了Rosin-Rammler分布模型在脆性材料冲击破碎统计分析中的科学性。同时,结合对回收陶瓷碎块的宏观观测和拟合结果可知,随着陶瓷断裂韧性的增强,陶瓷碎块整体特征尺寸变大。陶瓷断裂韧性与陶瓷碎块平均特征尺寸呈准线性关系,平均特征尺寸增量率约为77.58 MPa·m。

陶瓷平均碎块特征尺寸系数同样可以作为陶瓷损伤程度的评判指标之一,越小即陶瓷碎裂程度越高,陶瓷碎块粒径越小,陶瓷靶板抗弹性能明显降低。故在研究陶瓷复合靶板抗多发打击能力时,不但需要考虑其抗弹性能,而且应该考虑靶板受冲击后内部陶瓷碎裂情况,提高陶瓷碎片平均特征尺寸系数。

3 结论

为探讨弹体侵彻不同陶瓷/金属复合装甲中的碎裂问题,本文开展了12.7 mm穿甲燃烧弹以500 m/s的速度侵彻不同陶瓷材料下陶瓷/金属复合靶板的弹道试验,通过对弹芯及陶瓷碎块的宏观及细观分析,研究了弹- 靶耦合作用状态下弹靶的破坏模式;通过碎块分筛,探究了弹靶粒径分布规律。得到以下主要结论:

1)陶瓷锥是陶瓷面板的主要破坏特征,主要包括径向、环向和锥形裂纹。由锥形裂纹贯通所形成的陶瓷锥主要分为由粉末状小粒径碎块所组成的由高压缩应力造成的粉碎区,以及由类扇形薄片状碎块所组成的由应力波造成的破碎区。12.7 mm穿燃弹在垂直侵彻陶瓷/金属复合靶板后弹芯发生破碎,较大碎块主要由解理性断裂、压剪断裂及应力卸载导致的拉伸断裂所致;细碎化只发生在弹体头部,主要是由应力波产生的微裂纹与冲击诱发的粒间裂纹相互作用所致。

2)Rosin-Rammler分布模型可以较好地描述12.7 mm穿甲燃烧弹侵彻陶瓷/金属复合靶板后弹- 靶破碎特征。同时,不同碎块粒径尺度的质量分布占比可以用幂指数系数描述,反映了较大粒径碎块与较小粒径碎块的占比;弹芯及陶瓷的整体破碎程度也可以用平均特征尺寸系数描述。

3)不同陶瓷材料下,陶瓷断裂韧性的不同,很大程度上影响弹芯及陶瓷碎块的粒径分布。随着陶瓷断裂韧性的增加,冲击后弹芯破碎程度减小,其中小碎片的占比减小,大碎片的占比增加;陶瓷半锥角增大,径向裂纹减少,破碎区占整体陶瓷锥比例增加,较小碎片的体积比重减少,较大碎片的体积比重则出现增大趋势,陶瓷碎块整体特征尺寸增大,破碎程度减小。陶瓷断裂韧性与弹芯碎块及陶瓷碎块平均特征尺寸呈准线性关系,平均特征尺寸增量率分别约为0.95 MPa·m和77.58 MPa·m,由此可知,在冲击过程中陶瓷断裂韧性对陶瓷碎块平均特征尺寸的影响远大于弹芯碎块。