紧急制动工况下的纵向车速估计方法*

曾小华,钱琦峰,2,宋大凤,高皓铭,2,吴佳俊

(1.吉林大学,汽车仿真与控制国家重点实验室,长春130000;2.吉林大学重庆研究院,重庆400000)

前言

车辆电子稳定性控制系统通过滑移控制器调节车轮制动力进而修正失稳状态,反映车轮关键状态的滑移率计算依赖于纵向车速,其估计精度对控制效果起决定作用。驾驶人在具有纵向坡度和附着变化路面等复杂环境下的直线/转向紧急制动极易导致车辆失稳,如何保证在该工况下强鲁棒性的纵向车速估计成为车辆动力学控制的首要任务。

当前常用的纵向车速估计方法主要基于非线性车辆或轮胎模型构造状态观测器、基于传感器信号多源信息融合,联合动力学模型与传感器的滤波算法等。很多文献通过汽车CAN总线或加速度传感器对车速进行推算,但纵向坡度会引入纵向加速度误差。基于模型和信号联合对车速估计的方法很多,例如无迹卡尔曼滤波、自适应滤波、模糊系统和非线性参数时变观测器等,但它们皆未考虑轮胎磨损、系统参数时变和受力环境未知且易突变等不确定因素。为提高估计算法的鲁棒性,采用多个状态联合估计的方法,例如同时估计侧向和纵向车速、道路附着系数和纵向车速联合估计等。也有学者对特定场景进行纵向车速估计,例如制动工况、低附着路面等。综合上述研究,纵向车速估计方法基本上均基于动力学模型和多维信息融合,然而在车辆失稳的复杂工况下,信号来源和模型经常受到干扰而无法准确反映纵向车速信息,单一提高滤波算法的复杂度和参考的信息量不仅不能提高估计精度,反而影响控制系统的鲁棒性。众所周知,状态估计是为控制算法服务的,估计算法作为控制算法的单向输入,即控制算法的优劣直接取决于状态估计的准确度。因此很多学者设计鲁棒性强的抗干扰控制算法,以减少状态估计误差带来的影响,但鲜有在设计控制逻辑时考虑状态估计的计算需求。纵向参考车速在紧急制动工况下难以准确估计,其难点在于4个车轮同时处于滑移状态,均无法从中提取纵向车速信息。本文中提出一种车轮滑移控制和纵向车速估计的联合算法,打破现有状态估计和控制单向参数传递的关系,在纵向估计算法设计时考虑对滑移控制算法结构的影响,以便进入特殊的控制期为纵向车速估计算法提供更好的估算环境。

基于上述设计思想,面对4个车轮均出现较大滑移不能反映车速的事实,引入一种车速估计算法能直接影响车轮滑移控制逻辑的机制,通过不断调整4个车轮的制动力,保证4个车轮中始终存在一个车轮处于弱制动力的控制状态,且在一定时间内保持稳定,允许该车轮的滑移率不完全跟随目标滑移率,并让该车轮的制动力系数与滑移率处于线性区,进而间接基于该车轮的转速推导出纵向车速。为减小该机制引起的制动效能衰退,提出车轮优选逻辑,根据时间周期和车轮状态灵活更换车轮。从改变滑移控制策略的角度解决了在紧急制动情况下纵向车速估计的难题。

1 纵向车速估计整体实施方案

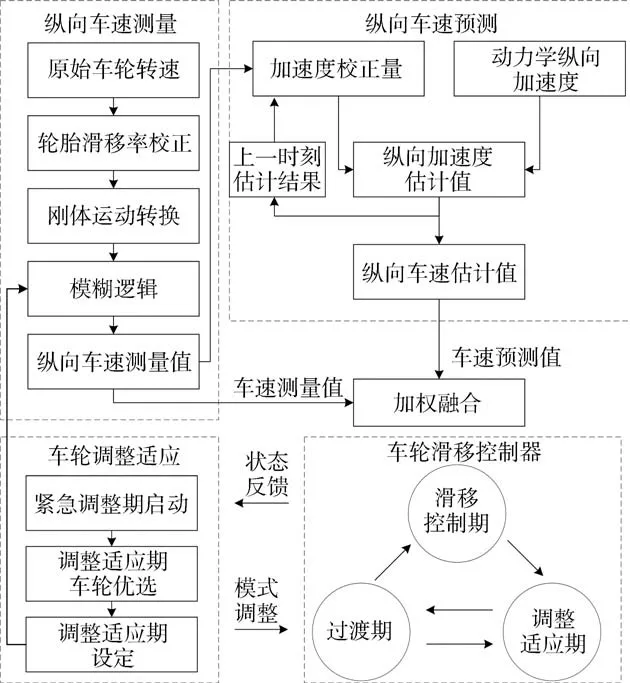

纵向车速估计整体实现方案如图1所示。从车轮原始的转速入手,根据制动力系数与滑移率的关系,校正轮胎滑移率对纵向速度的影响,得到轮心速度。根据刚体运动转换,结合横摆角速度和转向盘转角等信息,将轮心速度转换到质心处。然后基于模糊系统计算4个车轮的置信度,并将转换到质心的4个轮速加权,作为纵向车速的测量值。

图1 纵向车速估计整体实现方案

在紧急制动工况下引入一种特殊滑移控制状态,该状态用于调整车轮制动力以优化轮速变化,并将该状态称为调整适应期,车轮进入和退出该状态须经过一系列的判断、优选、设定流程,且能影响模糊逻辑,并提高处于调整适应期车轮的置信度。为增强估计算法鲁棒性,利用轮胎制动力计算车辆的纵向加速度,并基于纵向车速测量值对其校正,然后经过纵向加速度一步预测得到纵向车速的预测值。最终根据车速预测值和测量值加权,得到最终的纵向车速估计结果。

2 纵向车速估计算法

2.1 轮速加权融合计算纵向车速测量值

车轮制动时由式(1)轮胎滑移率计算式可得到车轮转速与轮心纵向速度的关系。在紧急制动过程中车轮制动力与滑移率的关系会表现出高度非线性,进而触发车轮滑移控制器。当车轮受到的制动力较小时,可假设在紧急制动过程中轮胎纵向制动力系数与滑移率保持线性关系,如式(2)所示。受到大制动力的车轮将不再满足该假设,根据式(2)算得的结果不可信,不过考虑到轮胎非线性关系变化复杂且不利于在线实时计算,仍采用式(2)计算,但会在下文设计的模糊系统中降低车轮的置信度。轮胎纵向制动力系数计算如式(3)所示。

式中:s为轮胎滑移率;为车轮转速;为车轮半径;为轮心处的纵向线速度,=1,2,3,4,分别代表前左轮、前右轮、后左轮、后右轮;为方便描述,下文所有带下角标的变量均指不同车轮,而不带下角标的所属车轮变量默认对4个车轮均适用。

式中:为制动力系数;为轮胎制动力系数与滑移率线性关系区的比例系数。

式中:为车轮受到车轮坐标系的纵向制动力;为车轮垂向载荷;为静态车轮垂向载荷;为加权系数,以减小车轮垂向力估计误差带来的影响。

在、、已知的条件下,根据式(1)和式(2)可以得到车轮转速与其纵向线速度的转换关系为

车辆在直线行驶工况且满足式(2)的条件下,等于纵向车速,而在转向工况下须基于刚体运动转换关系推算轮心纵向线速度与车辆质心线速度之间的关系。图2为车体运动学示意图。图中和分别为轮心线速度在车轮坐标系中的横向和纵向分量,和分别为轮心线速度在车辆本体坐标系中的横向和纵向分量,δ为车轮转向角。

图2 车体运动学关系

为将轮心纵向线速度转换到质心处,首先须将车轮坐标系转换到车辆本体坐标系,然后在本体坐标系中根据刚体上点的运动关系换算到质心处。以左前轮为例,轮心速度分别向车轮和车辆本体两个坐标系横纵坐标分解,其中车轮坐标系中的纵向速度可通过车辆本体坐标系中的横纵速度表示:

由于质心处纵向速度与前后轴中心处的纵向车速均在车辆本体坐标系下且方向一致,因此三者完全相同,即

式中、和分别为前轴中心点、后轴中心点和质心处的纵向速度。

由于后轴车轮不转向,因此后轴的车轮坐标系与车辆本体坐标系方向一致,假设车辆后轴不发生较大侧滑,则可认为后轴两车轮的轮心处横向速度为零。考虑到横摆角速度的影响,在车辆本体坐标系中,由刚体运动转换可得轮心横向速度:

式中:为轴距;为质心到前轴距离;为质心到后轴距离;为车辆本体横摆角速度。

前轴中心点纵向速度与轮心纵向速度关系为

式中为轮距。

根据相同的转换方法分别对右前轮、左后轮、右后轮进行分析,得出相似的转换关系。

综合式(5)~式(8),可以推导出4个车轮在车轮坐标系中的轮心纵向速度到质心处的转换关系:

式中'(=1,2,3,4)为转换到质心处的车轮速度。

至此,联合式(3)、式(4)、式(9)~式(12),即可将车轮原始转速转换到车辆质心处。在满足上述假设条件下,每个车轮转换后的结果均能得到纵向车速。然而轮速信号受到干扰、参数不准确、假设不合理等问题均会导致轮心线速度与纵向车速之间存在较大偏差。因此须根据车辆状态和轮速的关系进行模糊逻辑处理,可得4个车轮对纵向车速的置信度,然后将置信度作为权重系数对4个车轮转换后的质心处纵向速度进行加权融合。

目前基于模糊逻辑系统计算轮速置信度的文献较多,一般可参考'、̇'('的变化率)和轮胎受力等信息,计算每个车轮的置信度,具体信息的输入如下:

(1)'、̇'和̈'(̇'的变化率);

(2)4个车轮'之间的差异和相对大小;

(3)4个车轮̇'之间的差异和相对大小;

(4)'与纵向车速估计值之间的差异;

(5)车轮的纵向力和垂向力。

普遍认为在紧急制动工况下适合估算车速的信号状态表征总结如下:

(1)̇'的绝对值较小;

(2)4个车轮̈'的最大值与最小值相差较小(同时针对4个车轮);

(3)̇'与车辆估计的纵向加速度较接近;

(4)̇'较小时,纵向力也较小,且'和车速估计值接近。

关于模糊逻辑构造的文献较多,本文主要采用文献[8]中的模糊逻辑构建方法,具体细节不在此赘述。得到每个车轮置信度后对'加权处理,得到的纵向车速测量值为

式中f为车轮的加权系数,由模糊逻辑计算得到,代表每个车轮的置信度。

在紧急制动情况下4个车轮均出现较大滑移,得到的置信度均较小,导致最终结果'不可信。为应对上述情况,在2.3节中将联合车轮滑移控制器,在车轮防抱死基础上,对车轮制动力进行调整,使4个车轮中始终存在一个处于小滑移或弱制动的优选车轮,避免4个车轮在紧急制动情况下均处于动力学关系复杂的非线性区,基于上述模糊逻辑计算得到优选车轮的置信度将会增大。为提高算法的鲁棒性,应对轮速信号存在错误等情况,在2.2节中基于动力学模型估计质心处的纵向加速度,进而对车速进行预测。

2.2 基于动力学模型计算纵向车速预测值

动力学模型需要车轮纵向和侧向轮胎力作为输入来计算纵向加速度。由于轮胎受力情况难以准确估计,所以为提高纵向车速估算的鲁棒性,尽可能减少对轮胎力的依赖,由此保证车辆在任何工况下都能准确估计纵向车速。

首先假设前轴两车轮转向角相同,即

式中为前轴两车轮转向角的均值。

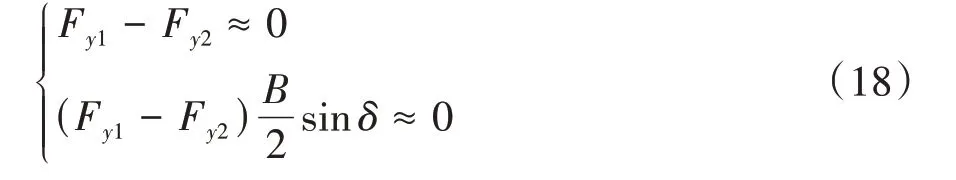

图3为车辆受力分析,根据车辆在纵向方向的合力计算纵向加速度,纵向合力和加速度分别为

图3 车辆受力分析示意

式中:F为车辆受到的纵向合力;F和F分别为车轮受到的纵向制动力和侧向力;为整车质量;a为纵向加速度。

由式(15)可以看出,前轴转向在纵向加速度计算中引入车轮侧向力,为避免侧向力估计精度差带来的误差,须尽可能消除侧向力的引入。

车辆侧向受力平衡式为

车辆横摆受力平衡式为

式中:a为侧向加速度;I为横摆转动惯量。

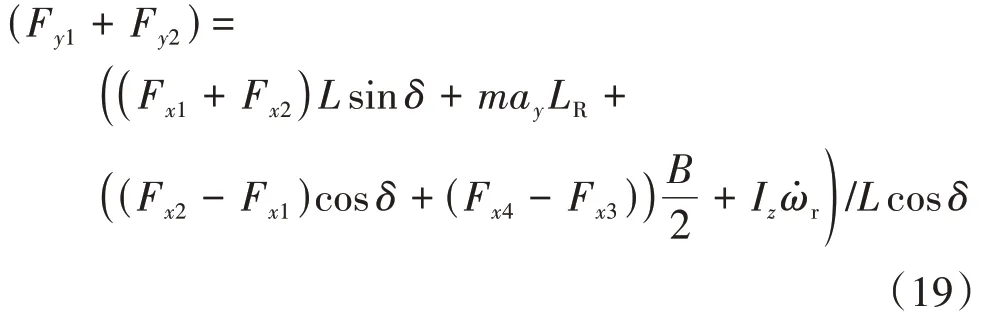

由于转向角较小,且前轮侧向力基本一致,为尽可能消除侧向力的引入,对式(17)中的侧向力之差项简化为

利用式(18)简化式(17),可得前轮转向产生的侧向合力为

综合式(15)和式(19),计算纵向加速度仅依靠前后轴车轮制动力之和与之差、侧向加速度、前轮转角和横摆角速度变化率,而不必引入轮胎侧向力,并用计算得到的纵向加速度对车速进行一步预测。

2.3 面向纵向车速估计的车轮滑移控制设计

一般滑移控制器将车轮的滑移率控制在目标滑移率附近,虽然达到了车轮防抱死时滑移率已较小的效果,但车轮只要有滑移,'就不可信,制动力估计精度变差,直接影响基于动力学模型所计算的加速度。由于滑移控制器作用时轮胎处于非线性工作区,故采用基于模型的滤波方法难以描述其动力学特性,且受到车载控制器的计算能力和参数时变影响,导致电子稳定性控制系统难以精确调整车辆状态。为从根本上解决该问题,须从车轮滑移调整的角度出发,在正常滑移控制的基础上,引入一种专门用于纵向车速估计而设计的滑移控制模式,并将该模式简称为“调整适应期”。在该模式下,车轮受到稳定的弱制动力,且允许不跟随目标滑移率,以提高车轮在模糊逻辑系统中的置信度。

2.3.1 调整适应期车轮优选

调整适应期车轮优选流程如图4所示。在滑移控制器中引入调整适应期是为解决紧急制动所导致的纵向车速估计困难,而在非必要条件下滑移控制器进入调整适应期反而会造成制动不足,因此应在4个车轮全处于防抱死滑移控制状态下才能允许车轮优选。在需要车轮进入调整适应状态后,进入调整适应期的车轮由于不再跟随滑移控制设定的目标滑移率,可能出现制动力不足、制动跑偏等影响整车制动性能的问题。因此调整适应期内的车轮不仅能够利用其转速间接推导出纵向车速,且还要尽可能降低所造成的影响。4个车轮中仅需其中一个车轮进入调整适应期即可满足纵向车速估计,因此须对车轮优先级排序。为应对优选车轮突发状态变化和长时间制动力不足导致制动不足等问题,须判断优选车轮是否退出调整适应状态,并选择其他车轮作为优选对象,最终得到的优选车轮进入调整适应期。

图4 调整适应期优选流程

根据调整适应期内的车轮处于弱制动力、平稳自由旋转等期望状态,适合进入该状态的车轮应满足以下要求:

(1)轮胎垂向力较小且较为稳定,在稳定的弱制动情况下可跟随车身位移而转动;

(2)滑移率较小,不倾向于滑移;

(3)目标滑移率较小,即车轮期望制动力较小,相比其他车轮提供的制动力较小;

(4)转速变化率稳定,振动幅度小。

基于上述调整适应期内的车轮要求,应在不同道路和驾驶员输入条件下,对4个车轮进行优先级排序。由于制动工况轴荷向前转移,一般前轮需要提供的制动力较大,因此后轴车轮优先级较高。排序方式分以下4种情况。

(1)两侧附着不同的路面下,低附着一侧车轮制动力较低,若进一步降低车轮制动力,会导致车辆向高附着一侧偏转。因后轴低附着一侧车轮存在抱死倾向,故优先级最高的车轮为高附着一侧的后轮,其次是低附着一侧的前轮,然后是低附着一侧的后轮。

(2)转向工况下,因轴荷向外侧车轮转移,故该侧须提供大制动力,因此可将转向工况的优先级确定方法类比两侧附着不同的路面。

(3)直行工况下,根据轮速信号的可信度大小,并参考后轴车轮的优先级高于前轴车轮的方式排序。

(4)不同附着对接路面下,由低附着进入高附着路面时,高附着车轮须增大制动力以避免制动不足,因此前轴不允许作为优选车轮。且前轴附着变化时后轴紧跟着进入到附着变化,因此也须禁止后轴进入调整适应期。在这种情况下4个车轮无优先级。

在4个车轮优先级确定后,选择优先级最大的作为优选车轮,若该车轮上个周期已处于调整适应期且超过了该状态期的最大允许时间后,则应使车轮正常跳出调整适应状态。若路面复杂变化等情况使最高优先级的车轮状态处于侧向稳定控制介入、车轮存在较大滑移或脱离地面等失稳状态,以及所有车轮都在小滑移状态或驾驶员不再制动而不必要进行优选等条件时,最高优先级车轮不再合适进入调整适应期。最高优先级车轮正常跳出或禁止进入调整适应期时,须降低该车轮的优先级并对下一优先级车轮重复上述判断。若4个车轮均没有被选中进入调整适应期,则该控制周期内调整适应期优选过程也要结束,该周期内每个车轮的滑移控制器均处于正常滑移控制状态。

2.3.2 滑移控制器设计

经过调整适应期优选的车轮在其滑移控制过程中应转入调整适应状态,并进行弱制动力控制。为避免车轮在调整适应状态和正常滑移控制状态之间切换时过大的制动转矩变化而导致车轮振动或整车冲击,引入“调整过渡”状态,用于协调状态转移过程。因此每个车轮的滑移控制器应包含正常滑移控制、调整过渡和调整自适应3种状态。图5为直行紧急制动时每个车轮的滑移控制器所处状态变化的示例。由图可见,在每个状态阶段下,存在车轮进入调整适应期,并在调整适应期结束后紧接着进入调整过渡期,且另外一个车轮会随之进入调整适应期。

图5 每个车轮的滑移控制器状态变化示意

鉴于本文主要内容为纵向车速估计,对车轮滑移控制器内部算法和原理等具体设计内容不做详细展开,在每个车轮滑移控制器的每个状态下均采用可变系数的“前馈+比例项反馈”控制算法为基础,然后根据3种状态进行适当调整。

滑移控制器的控制偏差为实际滑移率与期望滑移率的差,即

式中:为滑移率;为期望滑移率;为滑移控制器的滑移控制偏差。

车轮滑移控制器在正常滑移控制状态下,期望制动转矩为上个控制周期估算的车轮制动转矩与误差比例项之和,即

车轮滑移控制器在调整适应状态时,车轮实际滑移无需跟随目标滑移率,为尽快降低车轮目标制动力且保持稳定的弱制动力,须快速衰减前馈项,同时屏蔽比例项所产生的期望制动转矩变化,但当滑移较大时应启用比例控制以快速降低期望制动转矩,即

车轮滑移控制器在调整过渡状态时,须将调整适应状态下的转矩值过渡到正常滑移控制状态下,同时还受比例项的影响,即

2.4 基于加权融合的纵向车速估计

由2.1节和2.3节可知,4个车轮进入防抱死滑移控制时将会触发车轮优选逻辑,并挑选出适合进入调整适应期的车轮,由于在调整适应期内车轮受到制动力较小,能够跟随整车的平动而接近自由旋转,基于2.1节中模糊逻辑系统计算的置信度远大于其余3个车轮,进而采用式(13)加权得到的纵向车速结果比较可信。为减小2.2节中制动力估计误差对纵向加速度的影响,计算纵向加速度的偏置和校正后的纵向加速度,分别如式(25)和式(26)所示。然后根据校正后的纵向加速度进行一步预测,如式(27)所示,最后将纵向速度的测量值和预测值加权融合,如式(28)所示。

式中:()为第周期的加速度偏置值;为加权系数,用来对()平滑滤波;()为第周期的纵向车速预测值;'()为第周期的纵向车速测量值。

式中:为加速度的偏置值;͂为校正后的纵向加速度。

式中:为每个估计周期的时间步长;͂(-1)为第-1周期的纵向速度估计值。

式中K为纵向车速估计的加权系数。

需要说明的是,加权融合的纵向车速估计类似卡尔曼滤波算法的设计思想,即根据式(13)和式(27)分别得到纵向车速的测量值和预测值,并利用式(28)对两者加权融合。但由于上述的计算过程不严格满足卡尔曼滤波算法的理论假设和推导过程,因此加权系数K根据经验给定。

3 估计算法测试

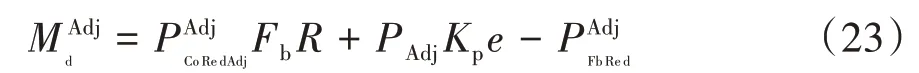

3.1 测试环境

图6为纵向车速估计的算法测试环境,基于MATLAB/Simulink仿真平台,将被控对象模型和纵向车速估计算法进行集成,被控对象包括CarSim车辆动力学模型和AMESim液压阀组模型,两者均通过自带的联合仿真S函数与Simulink进行交互;为便于控制器的编译和定标,纵向车速估计算法的实现方式为嵌入式C语言,利用Visual Studio建立算法运行环境,基于共享内存技术,将集成后的被控对象模型与车速估计算法联合仿真,在离线条件分别为高/低附着直行紧急制动工况和高/低附着换道并紧急制动工况下对纵向车速估计算法的精度和具有调整适应期的滑移控制器的制动性能进行测试。工况和预瞄驾驶员模型均直接在CarSim中设定,其中高附和低附路面的附着系数分别为0.9和0.3,期望滑移率分别为0.07和0.04。轮胎模型采用CarSim内部的查表模型,在2.1节中所用到的轮胎半径、轮胎制动力系数和滑移率线性关系的比例系数与轮胎模型尽量保持一致。在2.2节中计算纵向加速度所需的车轮纵向制动力,根据AMESim液压阀组模型的轮缸压力计算得到。换道为双移线工况,驾驶员模型预瞄时间为1 s。在离线仿真环境下充分对算法验证测试后,搭建硬件在环仿真平台,利用真实控制器对算法的实时性和有效性进行验证;在实际驾驶输入条件下,利用CarSim提供的虚拟场景进行驾驶员闭环测试。

图6 算法测试环境

在所有测试工况下,选取车辆初速度为80 km/h,且初始状态为自由滑行,并在2 s时刻紧急制动,即CarSim中驾驶员模型操纵主缸压力在仿真时间为2 s时阶跃到4 MPa,直到车辆停车为止。车辆主要参数如表1所示。控制器主要参数如表2所示。

表1 车辆主要参数

表2 控制器参数

3.2 高附着路面直行工况

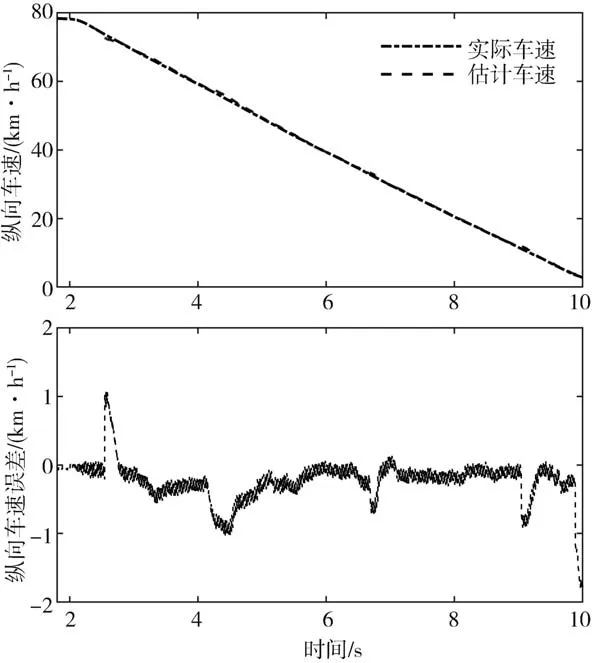

图7为高附直行工况下的轮速与调整适应状态的变化情况。图中标记了不同车轮进入调整适应状态的时间段,后右轮和前左轮交替进入调整适应期。车轮在调整适应期内的制动力较小,可认为随车辆非滑移运动,转速与估计车速的变化曲线基本保持平行。在调整适应期和正常滑移控制之间的调整过渡状态时,制动力平稳增加,因此车轮减速度也不断增加。图8为高附直行工况下的纵向车速估计结果,实际车速为CarSim车辆模型输出的车速,估计结果与实际车速基本一致,误差基本上维持在1 km/h范围内。

图7 高附着直行工况轮速与调整适应状态变化

图8 高附着直行工况纵向车速估计结果与误差

3.3 低附着路面直行工况

在低附着直行工况紧急制动时轴荷向前轴转移,后轴所提供的制动力较小。若某一车轮长时间处于调整适应期,车辆易制动跑偏,因此车轮须频繁地进入和退出调整适应期。图9为低附直行工况下轮速与调整适应状态的变化,与高附直行工况对比可看出,车轮每次处于调整适应状态时间较短且多次进入或退出该状态,以保证引入的调整适应期不会导致车辆失稳等安全问题。图10为低附直行工况下的纵向车速估计结果,可得到与高附直行工况下类似的结论。

图9 低附着直行工况轮速与调整适应状态变化

图10 低附着直行工况纵向车速估计结果与误差

3.4 高附着路面转向工况

在转向工况下车轮进入调整适应期的优选逻辑与直行工况相比有所变化,它优先倾向于转向内侧车轮。图11为高附转向工况下轮速与调整适应状态的变化情况,图12为高附转向工况下的纵向车速估计结果,图13为高附转向工况目标与实际行驶轨迹对比。在转向初期开始制动,然后向左转向换道,由于制动距离较短,换道结束后便停车。由于后轴期望提供的制动转矩较小且避免转向内侧车轮垂向力过小而发生抱死的风险,因此后轴转向外侧车轮优先进入调整适应期,即后右轮在转向阶段处于调整适应期,然后前左轮短暂进入调整适应期后又退出,后右轮再次进入调整适应期。

图11 高附着转向工况轮速与调整适应状态变化

图12 高附着转向工况纵向车速估计结果与误差

图13 高附着转向工况目标与实际行驶轨迹

3.5 低附着路面转向工况

低附着路面紧急制动并换道易导致车辆失稳,制动时间较长且调整适应期更替复杂。图14和图15分别为低附转向工况前半段和后半段的轮速和调整适应期状态变化。图16为低附转向工况的车速估计结果,图17为低附转向工况下的目标与实际行驶轨迹。由于侧向滑移的影响,纵向车速估计误差相比其他工况稍大,但也基本保持在大约2 km/h以内。在前半段车辆左转换道,因此后右轮和前左轮先后交替进入调整适应期。后半段7~9 s内右转向,因此前左轮、后右轮和后左轮依次被优选进入调整适应期。在9~12 s内转为直行后前左轮和后右轮交替被优选。从行驶轨迹可以看出,车辆没有丧失转向能力,由于整车无横摆稳定性控制,出现了一些侧向滑移。但与普通正常滑移控制相比,调整适应期内的车轮能够提供较大的侧向力,在一定程度上提高了整车的侧向稳定性。

图14 低附着转向工况轮速与滑移控制器状态-前半段

图15 低附着转向工况轮速与滑移控制器状态-后半段

图16 低附着转向工况纵向车速估计结果与误差

图17 低附着转向工况目标与实际行驶轨迹

3.6 制动性能测试

为验证具有调整适应期的滑移控制器的制动性能,对比了无滑移控制(车轮抱死)、传统滑移控制(无调整适应期)和具有调整适应期的滑移控制(本文所提出)三者的制动性能,统计了3种制动方式在直行制动和转向制动工况下的制动时间,分别如表3和表4所示。其中无滑移制动控制器在制动开始时便直接将车轮抱死,失去转向能力。由于无调整适应期的传统滑移控制器纵向车速估计不准确,因此直接采用CarSim输出的纵向车速用来计算车轮滑移率。

从表3和表4可以看出,3种制动方式的制动时间基本一致,由于传统滑移控制每个车轮一直保持在最佳制动滑移率下,所受到的制动力最大,因此制动时间最短。在高附着路面具有调整适应期的滑移控制器比无滑移控制器制动时间短,在低附着路面调整适应期内的车轮制动力很小,因此制动时间最长。调整适应期的引入没有引起车辆制动性能的衰退,不仅接近正常的滑移控制器制动时间,且能提高车辆的侧向稳定性。

表3 直行制动工况时间 s

表4 转向制动工况时间 s

4 结论

摒弃传统估计算法设计思想,鉴于紧急制动工况下纵向车速估计困难,设计了基于滑移控制器和纵向车速计算的联合纵向车速估计算法。为避免紧急制动过程中4个车轮均出现滑移进入复杂非线性区内难以提取车速,在滑移控制器中引入了调整适应期状态和与正常滑移控制协调的调整过渡期状态,设计了车轮优选逻辑、优选触发和优选退出的机制,在达到车速估计目标前提下,保证了滑移控制器原有的制动性能。通过搭建的轮速信号处理转换逻辑得到纵向车速估计测量值,以及车辆动力学模型在无侧向力需求下计算纵向加速度基础值,并通过加速度的校正,减小纵向制动力误差,最终加权融合纵向车速预测值和测量值,完成纵向车速估计。在低/高附着路面直行和转向工况下分别进行紧急制动测试,验证了纵向估计算法的精确度和引入调整适应期后滑移控制器的制动效能。目前算法验证缺少真实场景下的信号干扰和被控对象的真实性,下一步拟在实车上集成液压制动单元控制策略,开展进一步的测试。