集装箱植物工厂气流组织特性及优化研究

毛毛,刘东,宋睿治

(同济大学 机械与能源工程学院,上海,200092)

随着城市化进程的不断推进、人口数量的快速增长及环境污染问题的加剧,人均耕地面积逐渐减少[1-3]。植物工厂以单位资源利用率高、产量高而稳定的显著优势逐渐受到社会的关注。在完全密闭或半密闭条件下,植物工厂通过高精度环境控制技术,对植物发育过程中的温度、湿度、CO2浓度及营养液参数等环境条件进行精准控制,能够在不受或很少受到自然条件制约下实现作物在垂直立体空间上全年持续生产[4,5]。

集装箱植物工厂是由标准运输集装箱改装组成,配备有智能环控及人工照明的水培农场环境,能够满足作物在多种环境下的生长需求。不仅能够用于叶菜类(如生菜)典型植物工厂作物的生产,同样可用于豆芽、草莓、新疆雪菊、烟草、菌菇等多种作物的稳定生产。通过对作物环境精准控制,作物质量高而稳定,能够减少90~95 %的水消耗[6,7],应用场景不受地理环境的限制,便于运输和快速安装,是植物工厂技术发展的重要方向之一。

随着植物工厂技术的不断发展,栽培技术、节能光源技术[8]和 智能控制技术[9]逐渐完善,但对于植物工厂内部微环境控制、通风空调系统气流组织等方面的研究相对较少。据资料统计,人工光植物工厂的能耗中空调系统能耗约占16 %[10],而合理的气流组织不仅能够保障适宜的种植环境,同时有助于降低空调系统能耗,提高集装箱植物工厂经济性。

合理的气流组织应当使集装箱植物工厂能够在增加种植面积的同时满足作物对生长环境的要求。作物生长所处环境温度和气流速度是影响生长的重要因素[11-13]。温度影响着植物生长、发育和产量,气流对植物的影响主要体现在蒸腾、光合及冠层微环境品质方面,植物工厂中适宜的风速能够促进作物蒸腾速率,可避免由于蒸腾速率降低而导致叶菜叶烧症状发生的几率[14-16]。如何在集装箱有限的空间内设计出合理的气流组织形式,使得植物工厂内温度场和气流场能够满足作物生长需求并降低空调系统能耗是一项亟需解决的关键问题。

本研究以某高校20尺高柜集装箱植物工厂为研究对象,设计了3种气流组织形式,模拟分析不同送风模式在集装箱植物工厂中的运行效果,为集装箱植物工厂的研究、设计及建设提供参考。

1 气流组织形式

本研究中集装箱植物工厂由规格为标准20尺高柜集装箱(外尺寸:长6.06 m×宽2.44 m×高2.90 m)改装组成,分为设备间、种植区和配电间。其中设备间用于放置施肥机、CO2气肥系统和空调机组,种植区内放置五层种植架用于栽培作物。

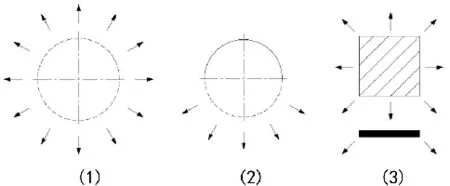

该集装箱植物工厂主要用于生菜作物的种植,其所需生长环境气流速度较低,气流组织应保障作物冠层所在平面的温度、气流分布满足生长需求。受集装箱植物工厂内部空间限制,本文根据顶部送风、侧墙回风的形式设计了三种送风模式,即布袋风管全周送风(1)、布袋风管下半周送风(2)和散流器送风(3)三种形式,如图1所示。

图1 气流组织送风模式

2 研究方法

为了验证并分析上述三种气流组织形式在集装箱植物工厂中的适用性,采用数值模拟的方法分析研究气流组织送风模式及送风风量对作物冠层所在平面温度场、气流场的影响。

2.1 物理模型

利用Solidworks软件建立尺寸为长4.40m×宽2.40 m×高2.70 m的集装箱植物工厂种植区空间物理模型,如图2所示。四周墙壁及箱顶由双层钢板内部填充岩棉保温材料构成,厚50 mm。内部两侧各放置一个种植架,每层尺寸为长3.80 m×宽0.78 m×高0.05 m,各层间距0.36 m,共五层。回风口尺寸670 mm×465 mm,送风模式(1、2)布袋风管直径为400 mm,送风模式(3)散流器尺寸为240 mm×240 mm。考虑混风机对气流组织的影响效果,在种植区内部建立直径255 mm的风机模型。

图2 集装箱植物工厂模型图

2.2 数学模型

2.2.1 模型方程

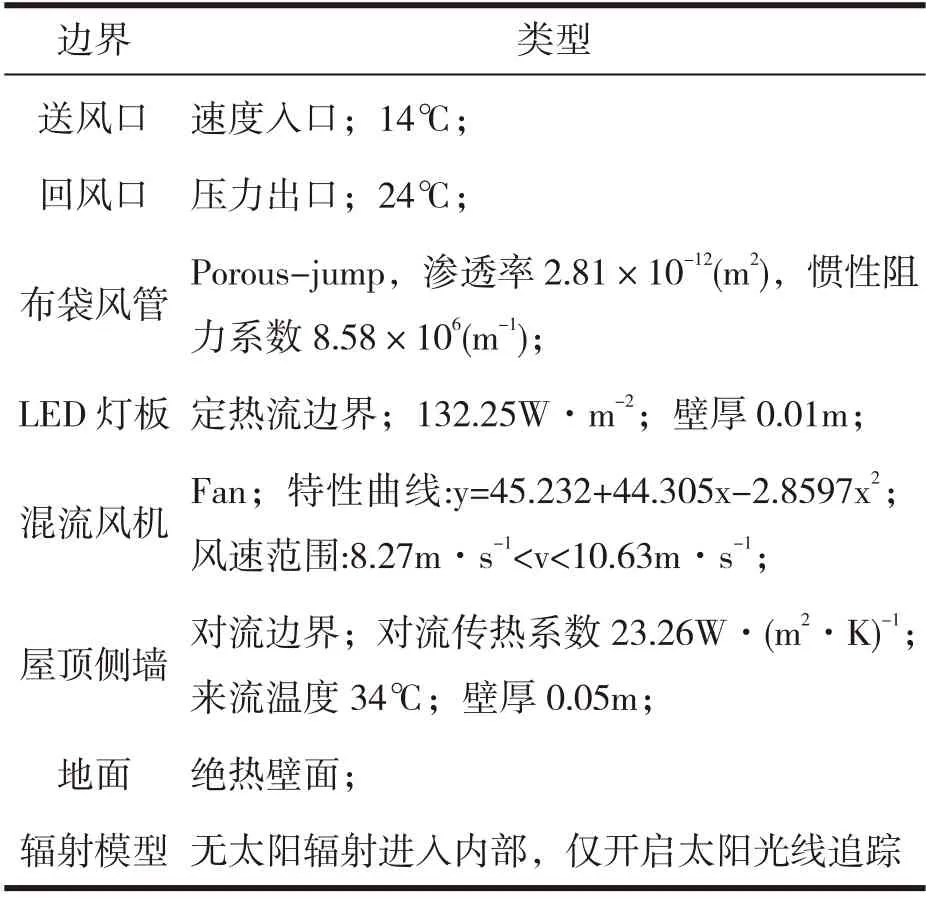

采用Fluent 2020软件进行集装箱植物工厂气流组织模拟计算,湍流粘性模型采用Realizable k-ε模型模拟内部的空气流动;近壁处理选择标准壁面函数;使用有限体积法对控制方程进行离散化;采用SIMPLE算法计算求解压力耦合方程[17,18]。数值模拟遵循连续性方程、动量方程及能量方程,并满足质量、动量及能量守恒定律,公式如下:

1)连续性方程:

2.2.2 网格划分及独立性验证

以集装箱植物工厂种植区作为计算域,利用Fluent Meshing进行网格划分。为提高网格质量并且降低网格数量,同时减小计算时间,将计算域全部划分为六面体核心的多面体网格,并对送回风口、布袋风管多孔阶跃面、混流风扇边界、LED灯板处进行边界层加密处理。经过网格独立性验证,送风模式(1)网格数量461万,skewness=0.27,送风模式(2)网格数量462万,skewness=0.34,送风模式(3)网格数量96万,skewness=0.28,网格质量均较好,能够满足计算要求。

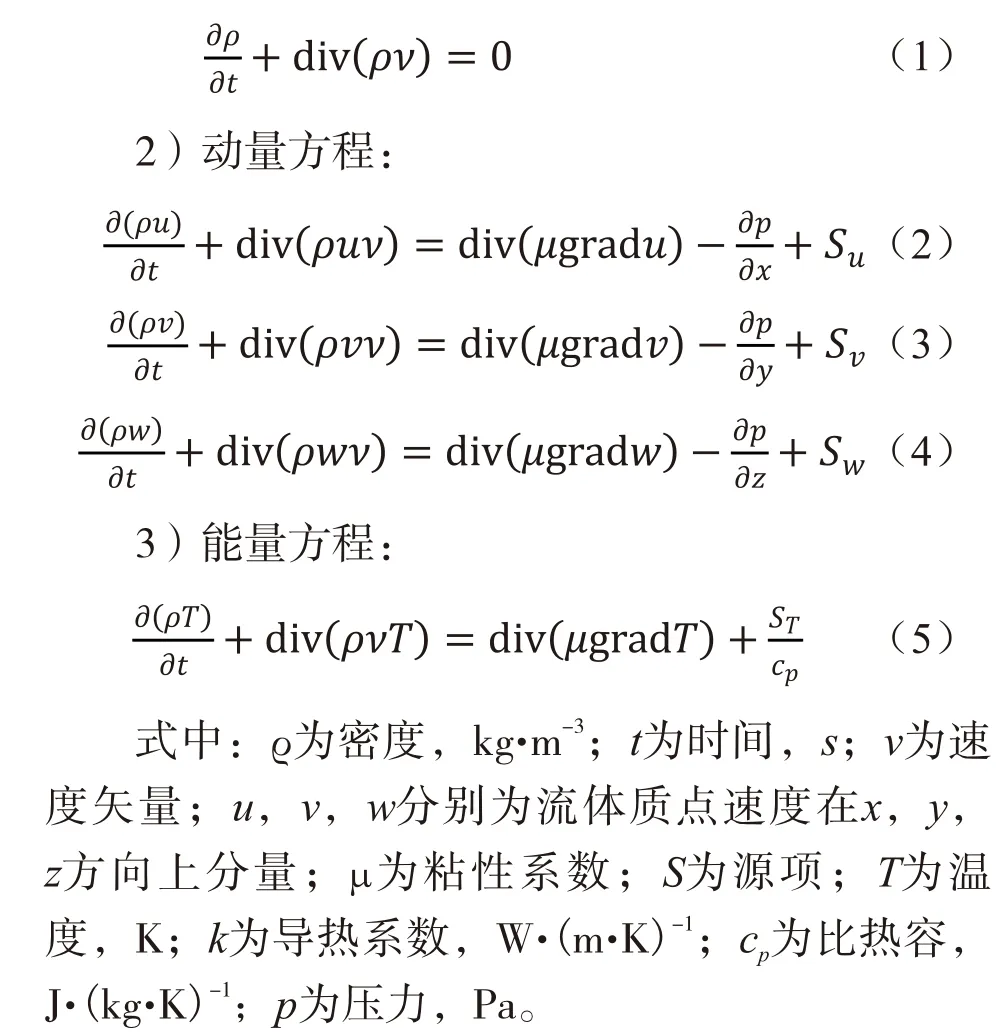

2.2.3 边界条件及求解算法

模拟使用SIMPLE算法进行压力速度耦合运算,空间离散设置中,梯度项选用最小二乘法;压力项选用标准算法;动量、能量及粘性项选用一阶迎风格式使迭代更快收敛,边界条件如表1。该集装箱植物工厂实际运行测得送风量为2200 m3• h-1,本文在此基础上结合空调负荷、送风温差及作物耐温特性,设计四种送风风量(1500 m3• h-1、 2000 m3• h-1、 2500 m3• h-1、 3000 m3• h-1),探究不同工况下的气流组织特性,并得到较为合理的气流组织优化设计方案。

表1 边界条件

3 模拟结果与分析

3.1 送风模式对气流组织的影响

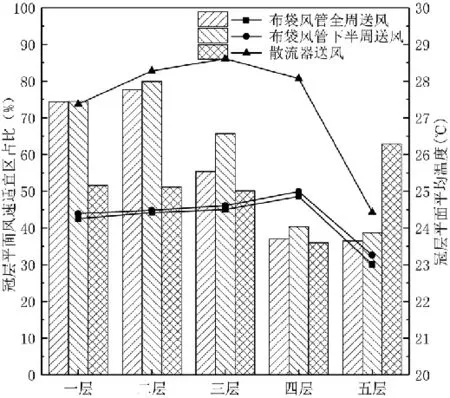

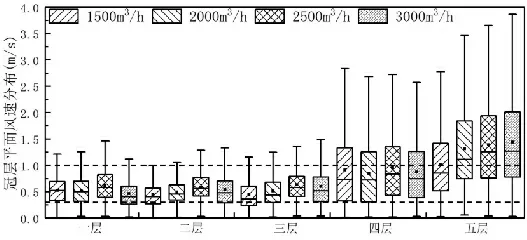

首先模拟研究了2000 m3• h-1送风风量下对集装箱植物工厂气流组织的影响效果,以分析评价三种送风模式对各层作物冠层平面气流场、温度场的影响效果,得到集装箱植物工厂最适宜的气流组织形式。假设成熟期生菜平均冠层高度为 15 cm,分别取各层栽培架16 cm高度处平面作为气流场和温度场的分析对象,即Y=0.66 m、1.02 m、1.38 m、1.74 m及2.10 m平面。将0.30~1.00 m•s-1的风速范围视为作物生长的适宜风速[19,20],过高及过低的风速会影响作物的正常生长,视为不适宜风速,同时结合冠层平面平均温度(24±2 ℃)作为气流组织质量评价指标,分析送风模式对植物工厂冠层环境的影响效果,如图3所示。

图3 作物冠层风速适宜区占比及平均温度

由图3,送风风量为2000 m3• h-1时,散流器送风模式(3)下作物冠层平面风速适宜区占比显著低于布袋风管送风模式(1、2),且冠层平面平均温度明显较高,仅第五层(临近送风口)平均温度较低,但散流器送风模式能够使得各冠层间风速适宜区占比较为均匀,约有50 %区域能够满足风速要求。

两种布袋风管送风模式下,作物冠层平面风速适宜区占比均较高,约有60 %~80 %的区域能够满足风速要求,各层温度分布较为均匀且能满足作物生长需求。受混流风机高速气流的影响,高层作物冠层平面气流分布紊乱,适宜区占比明显降低,尤其以四层、五层较为显著。各作物冠层平面温度分布较为均匀,由于高处冠层临近送风末端导致温度明显低于低层,但仍在作物适宜生长温度范围内。

在相同送风风量条件下,相较于送风模式(1)、(3),布袋风管下半周送风模式(2)更加适合应用于集装箱植物工厂的气流组织优化,能够保障约70 %的冠层区域满足气流场、温度场要求。

3.2 送风风量对气流组织的影响

基于前述集装箱植物工厂相对较优气流组织形式,模拟研究布袋风管送风模式(2)在送风风量1500 m3•h-1、 2000 m3• h-1、 2500 m3•h-1、3000 m3• h-1工况下的运行效果,以获得较好的冠层温度场和气流场分布,如图4、图5所示。

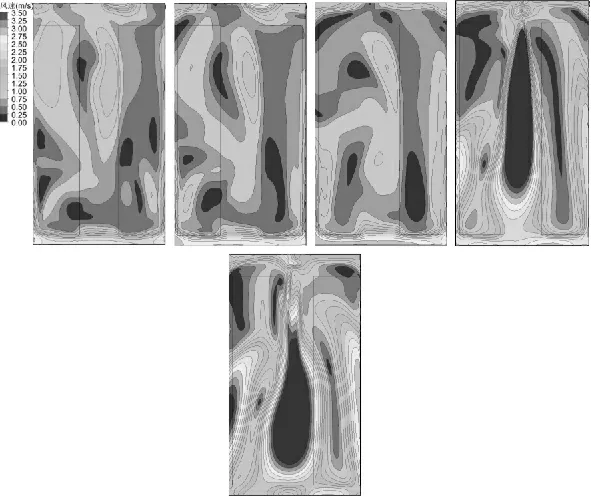

图4 不同风量下作物冠层平面风速分布图

图4展示了不同风量下该植物工厂内各冠层平面风速分布情况,可以看出,对于同一平面,随着送风量的增加,冠层风速整体逐渐提高;对于同一送风量,上层冠层整体风速明显高于下层,但风速分布均匀性降低。主要原因是混风机的位置较高,风机的运行对第四、五层的冠层气流分布影响较大,导致气流分布紊乱。模拟结果显示,1500 m3• h-1、 2000 m3• h-1、 2500 m3• h-1工 况 下的气流分布较好,能够保障各层大部分区域风速满足0.30~1.00 m•s-1的要求。此外,在适宜风速范围内,适当提高风速有利于作物生长,从气流场角度考虑,2500 m3• h-1送风量能够满足集装箱植物工厂气流组织要求。

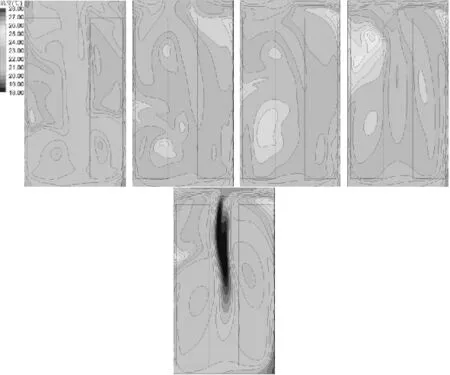

图5展示了不同风量下集装箱植物工厂内各冠层平面温度分布情况,送风温度已定的情况下,随着送风量的增加,冠层温度逐渐减小,且均匀性有所提高(箱线图中箱体逐渐减小);相同风量下,各冠层平面温度分布较为均匀,受层高影响较小,但高层温度受混流风机的影响仍较大,导致五层栽培架冠层平面温度分布较紊乱。模拟结果显示,2000 m3• h-1、 2500 m3• h-1工况作物冠层温度场分布均匀,基本维持在24±2 ℃,能够满足作物生长基本需求。从温度场角度考虑,2000 m3• h-1、 2500 m3• h-1的送风量均能满足集装箱植物工厂气流组织要求。

以气流场、温度场及均匀性作为植物工厂冠层气流组织评价指标,送风量2000 m3• h-1、2500 m3· h-1均能满足作物生长的基本需求,为适当提高冠层风速并降低冠层温度,同时考虑设计裕量,布袋风管下半周送风模式(2)、设计送风量2500 m3· h-1可以作为该集装箱植物工厂气流组织优化方案,该方案下各层气流、温度云图(图6、图7)分布也验证了上述结论。

图6 布袋风管下半周送风模式、2500 m3• h-1送风量下各层气流场云图(从左至右依次为一层~五层)

图7 布袋风管下半周送风模式、2500 m3• h-1送风量下各层温度场云图(从左至右依次为一层~五层)

4 结论

本研究基于某20尺高柜集装箱植物工厂建立模型,利用计算流体力学软件对集装箱植物工厂气流组织进行模拟研究,探究不同送风模式和送风风量对作物冠层气流场、温度场的影响效果,得到了适合应用于集装箱植物工厂的气流组织优化方案,并得出以下几项结论:

1)散流器送风模式能够使各层风速分布更加均匀,但冠层平面风速整体较低,冠层平均温度偏高且均匀性较差;

2)两种布袋风管送风模式能够提供更均匀的气流且风速适宜区占比较高,但在混流风机的影响下,各层风速分布差异性较大,气流均匀性较差;

3)相较于布袋风管全周送风模式,下半周送风能够有效提高使作物冠层风速并维持更适宜的温度,提升作物冠层气流场、温度场质量,可保障约70%的冠层区域满足作物生长需求;

4)气流组织优化方案为布袋风管下半周送风模式、设计风量2500 m3• h-1、送风温度14 ℃,开启混流风机,冠层气流场、温度场满足作物基本需求。

本研究基于空载集装箱植物工厂送风模式和送风风量设计了多种气流组织形式,并得到了相对较优的方案,在后续的研究中,可将送风方式进一步拓展优化,同时将排风口位置及尺寸、送风温差、作物模型作为影响因素,得到能够保障作物生长的最优气流组织设计。