热熔胶在家用空调的应用

梁子文,吴晗

(珠海格力电器股份有限公司,广东珠海,519070)

热熔胶是一种可塑性粘合剂,广泛应用于鞋业、书籍装订、产品包装等行业,其具有良好的可塑性、粘贴性及密封性,且热熔胶在使用温度范围下,物理特性随着温度的变化而变化,但其化学特性不会发生改变,具有良好的化学稳定性。空调产品在生产过程中需要使用辅助材料对某些零件进行粘贴、密封及防异响等工艺处理,目前行业一般采用快干胶、密封胶泥、海绵等方式进行相应的工艺处理,但以上物料在使用的过程中都存在一定的问题,如大多数的快干胶都并非环保材料,密封胶泥和海绵的粘贴效果比较差。为了解决以上问题,特研究热熔胶在家用空调的应用。下面将对热熔胶在家用空调上的各类应用进行分析和论述[1-2]。

1 材料选型的基本原则

家用空调粘接类热熔胶主要应用在室内机,需要重点考虑材料成本,因此可选择具有价格优势的EVA体系热熔胶。EVA热熔胶主成分包含聚醋酸乙烯树脂、增粘树脂、蜡及抗氧化剂等,软化点80 ℃左右,耐温范围-25~60 ℃,满足材料成本要求[3]。

空调外机毛细管由于直径比较小,整体比较柔软,在运转过程中由于振动容易与其它零件相碰而导致声响,目前常规的方式通常是在毛细管表面或相邻零件表面粘贴海绵或阻尼块进行隔离。海绵的粘性受温度、湿度等环境情况影响比较大,因此经常发生海绵起翘甚至脱落的情况。热熔胶有很好的可塑性,因此可以考虑使用热熔胶对毛细管进行包裹处理,以隔开毛细管与其他相邻零件。

防异响热熔胶的选择需重点考虑材料的柔软性,避免由于材料偏硬而导致异响。根据各体系的热熔胶特性,可考虑选择橡筋型热熔胶。橡筋型热熔胶主成分包含塑性橡胶SBS、合成树脂、环烷基油及蜡等。无粘性,包裹毛细管后热熔胶不会粘连其它零件[4]。

密封型热熔胶主要应用于换热器拼接缝隙的密封,需重点考虑材料的低温、高温性能,避免出现低温断裂、高温垂流等问题。因此需要选择耐温范围较大的聚烯烃类热熔胶[5]。

聚烯烃类热熔胶主要成分包含聚烯烃、费托蜡、氢化石油树脂、聚丁二烯等。其具有较宽的耐温范围(-30~130 ℃)。

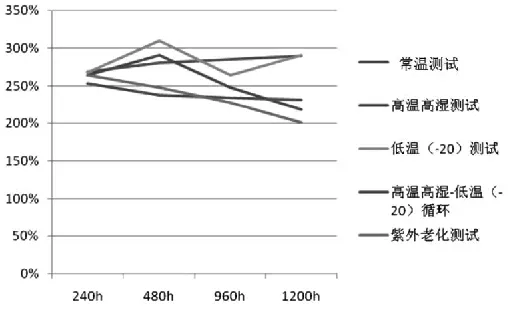

2 热熔胶的可靠性研究

材料的可靠性评估主要通过高温高湿、低温、高低温冷热循环及紫外老化测试,测试时长共1200小时(50天),其中240小时、480小时、960小时、1200小时抽取样件进行性能分析。重点分析的性能指标包括粘度、软化点、最大拉升应力、断裂伸长率等,如图1-图4所示。

图1 粘度的变化情况

图2 软化点的变化情况

图3 最大拉升应力的变化情况

图4 断裂伸长率的变化情况

从测试结果可以看出,在常温、低温下,各项指标十分稳定,没有出现波动。在高温高湿状态下,粘度、软化点、最大拉升应力十分稳定,没有出现波动;断裂拉伸率出现了下滑,但断裂伸长率仍然在200 %以上。根据时温等效原理,高温60度状态下,6天的老化程度相当于常温下的1年的老化程度,实验1200小时,即50天,相当于50/6=8.3年,即常温下,材料的断裂伸长率出现缓慢的下降,8.3年后,断裂伸长率由原来的270 %,下降到220 %,下降比例为18.5 %,但断裂伸长率仍然在200 %以上,产品可以接受;

紫外老化情况,软化点、最大拉升应力十分稳定,没有出现波动;粘度、断裂伸长率出现下滑,但并不明显,根据紫外光与材料老化的速度关系,1000小时的紫外光工况,相当于常温下10年的老化程度,而可靠性实验为1200小时,即超过常温下的10年,粘度、断裂伸长率的小幅下滑可以接受。材料的使用位置为空调室内机,使用过程没有紫外光,因此,实际上无需考虑紫外光老化的影响,可靠性测试增加紫外光老化这一项,主要为了后续材料向其他用处提供参考。

3 实际应用案例

个别机型分液头组件使用的毛细管为φ2.7×1.8 mm,组件焊接完后还需对毛细管进行弯管,而弯管时的受力点集中在毛细管与分液头之间的焊点,因此容易导致焊点裂漏,为了解决此问题,原工艺采用橡胶块对毛细管进行固定,将弯管时的主要受力点转移到橡胶块上,如下图5。

图5 橡胶块固定工艺

但使用橡胶块的方式不能完全将毛细管锁死,因此焊点受力情况虽然有所改善,但不能完全解决,因此需要寻找其他材料进行替换,而热熔胶是比较理想的选择,如图6为热熔胶固定工艺。

图6 热熔胶固定工艺

使用加热恒温槽对热熔胶进行加温软化,待热熔胶呈流体状且温度恒定在操作温度范围后,再将毛细管浸于热熔胶上,浸泡时间约2秒即可取出,加工完成样件。此种加工工艺可以通过手工操作,也可以通过自动化设备进行操作。热熔胶操作温度选择要适当,此处所用的操作温度为160~170 ℃,操作温度偏低,则取出时容易产生拉丝,且包裹的热熔胶也会偏多,导致材料浪费;温度偏高,则热熔胶包裹厚度不足,影响声响效果,热熔胶包裹厚度以1~2 mm为宜。

浸泡时间要适当,时间偏长,则影响生产效率,时间不足,则影响热熔胶包裹厚度,此处所用热熔胶浸泡时间以2~3秒为宜。

4 结论

研究各类热熔胶在家用空调中的应用,包括粘贴、防异响、密封等,解决了空调行业存在的多个问题。同时开发了浸胶技术、自动涂胶密封技术、信息化管理技术。行业首次实现底壳泡沫自动涂胶、换热器自动涂胶密封技术。各项实施后,可实现直接减员150多人,产生经济效益800万/年以上。自动化、信息化的实施提升了产品的一致性和稳定性,为公司产品开发、质量控制、工艺技术产业升级奠定基础,具有很强的借鉴、推广价值。