基于“磨粒磨损”原理颗粒几何参数对制动块摩擦和磨损实验研究

田崇浩, 魏道高, 王 伟

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.合肥工业大学 机械工程学院,安徽 合肥 230009)

汽车制动系统是汽车最重要、最关键的系统之一。制动器暴露在环境中,外界因素往往会对制动系统的摩擦学特性造成干扰。环境中不同大小和形状颗粒的存在,会导致制动界面平均摩擦力和瞬时峰值的增大或减小,当颗粒侵入摩擦系统,会造成不稳定的磨粒磨损。为研究这一现象,文献[1]使用了术语“第三体”,初步描述了磨损颗粒在两体共同作用下对刹车片和刹车盘的摩擦磨损。三体颗粒主要分为外缘侵入颗粒和磨粒破碎生成颗粒2个部分。外缘颗粒主要来源于路况,在高速路上77%为超过250 μm的较大颗粒,其余为几何参数较小的颗粒[2]。而在制动摩擦过程中,摩擦界面磨损也会产生1~800 μm的磨损颗粒,往往在衬片表面形成了5~50 μm厚对摩擦起决定性作用的摩擦层,和施加的负荷共同控制着两摩擦配件之间的摩擦因数和磨损量[3]。磨粒磨损是磨粒对摩擦副表面产生犁沟作用和进行微切削的过程,其磨损量与磨粒的大小和形状等有关[4]。文献[5]以SiC颗粒流作为磨粒,研究了其颗粒几何参数对于摩擦磨损的影响。

三体摩擦是一个复杂多变的过程,不同几何参数在不同摩擦阶段对摩擦性能具有显著影响,特别是大颗粒会降低低速下摩擦性能的灵敏度。为了研究颗粒几何参数对摩擦磨损及性能的影响,文献[6]利用自行研制的制动试验台,选用3种不同尺寸范围的硅砂磨粒,初步研究了颗粒粒度对制动系统摩擦特性的影响;文献[7]利用离散单元法的数值模型,从理论上研究出在一定几何参数范围内颗粒粒度和分布对摩擦性能和磨损有一定的影响;文献[8]通过摩擦磨损动态模拟研究得出摩擦膜的产生可以降低磨损率,稳定摩擦系数;文献[9]通过润滑颗粒磨损实验研究发现持续磨损经历“磨合-稳定-恶化-损伤”过程,且摩擦系数是先增大后减小到一定的稳定值,损伤发生时,摩擦系数迅速增大。这种摩擦性能和磨损的规律性变化究其原因,是由于颗粒几何参数影响到摩擦界面初级平台和次级平台的形成[10]。初级平台首先形成是由于较低去除率的机械稳定和耐磨性的有效摩擦成分。在第2阶段,这些突出的硬相逐渐成核,如图1a所示;磨屑和小几何参数颗粒附着其周围,逐渐促进次级平台的生长[11],如图1b所示。

图1 摩擦接触及接触台地形成

文献[12]总结并分析了摩擦界面摩擦膜形成的影响规律和机理,明确了摩擦膜与平台理论的关系,对摩擦磨损机理做了详细梳理与总结。较高的摩擦系数值与接触面积有关,初级平台和次级平台的生长促进接触面积的增加,进而对摩擦界面摩擦性能和磨损情况有显著影响。

在没有附加加热的情况下,合肥工业大学平面接触摩擦实验机不能准确反映制动条件下的摩擦学行为,这主要是由于在制动条件下,大量的能量输入不可避免地导致界面材料发生变化。利用平面摩擦试验机研究颗粒几何参数对摩擦磨损机理的影响,可以作为一种可替代的研究方法,能详细记录摩擦过程和当前状态下对磨损的影响。本文在已有研究的基础上,进一步研究持续制动过程中颗粒几何尺寸在低速下对摩擦性能及磨损的影响和机理。

1 摩擦性能及磨损实验方案

本文实验使用的是合肥工业大学摩擦学研究所研制的平面接触摩擦试验机HDM-20。试验机实物照片如图2a所示,夹紧标本示意图如图2b所示,上、下标本的实物照片如图2c所示。在实验过程中,上样保持旋转,下样固定在夹具中,在调整时确保平面接触。为了保持相同的表面粗糙度,每次试验前上试样都用相同的800 #细砂纸打磨,上、下试样用丙酮清洗。正荷载沿上试样的垂直轴施加。摩擦扭矩(0~10 N·m)、负载(0~20 000 N)、温度(-30~250 ℃)等参数可以在该试验台进行测量。用2个力传感器测得摩擦力矩和法向载荷,根据结构关系转换计算系数。摩擦力矩、载荷和温度的精度分别为±0.5% F.S、±1.0% F.S和±0.5% F.S。利用JSM-6490LV扫描电子显微镜和MS-2000激光粒度分析仪对试样和颗粒进行观察和分析,用FA2204B电子天平对磨损前、后的制动块质量进行检测记录。

图2 平面接触试验样机原理图

实验样品上试样端面为环形,外径为30 mm,内径为22 mm。材料为0.45C钢,硬度为HRC56。下试样为树脂基铜纤维摩擦片,由树脂、铜纤维、填充材料等制成,尺寸为40 mm×40 mm×10 mm。通过电镜扫描仪观测到的试样表面形貌如图3所示,摩擦块表面虽然经过细砂纸打磨,扫描接轨显示表面依然比较粗糙。

实验条件描述如下:载荷为450 MPa;温度为25 ℃;速度为0.27 m/s(200 r/min)。一般情况下,实验条件对润滑特性和粉末层形成的影响是复杂的。重复测试大约4次,以确保这个实验的可靠性。本文给出的所有结果都是重复实验的典型数据或平均数据。每次试验前,将所需的石墨粉量撒在下部试样上。实验按照颗粒几何参数(粒径)0、10、50、100、200(见图3)、500 μm分为6组,每组实验重复4次,每次实验总计40 min(2 400 s),先经过10 min的预摩擦,在每次试验的10 、25 min时分2次加入相同几何参数颗粒,测试颗粒不经过任何特殊处理每次加入0.2 g,均匀平铺在摩擦界面上。

图3 几何参数为200 μm颗粒尺寸和形状

2 试验结果分析

为了研究在制动器持续制动过程中的摩擦过程中,颗粒以及颗粒几何参数对摩擦性能的影响,本实验选择6块摩擦块,首先对摩擦块进行600 s的预摩擦,然后再洗净称重,根据实验所需要的不同颗粒几何尺寸进行编号分组,以颗粒几何参数0、10、50、100、200、500 μm依次对应M0、M1、M2、M3、M4、M5 6个摩擦块试样,设计6组试验,研究磨粒及其几何参数对三体摩擦界面摩擦性能的影响,在颗粒组实验过程中于600 s和1 500 s分2次加入颗粒,M0作为对照组不加入颗粒。每组实验需要重复3次对实验进行验证,以排除偶然因素对实验结论产生的影响。试验分组参数见表1所列。

表1 实验分组参数

在持续制动过程中,设置M0无颗粒摩擦为参照实验,不同组别所加入的颗粒几何参数不同。M0组实验动摩擦因数变化如图4所示。

图4 M0无颗粒摩擦动摩擦因数变化图像

从图4可以看出,在摩擦初期0~500 s内,动摩擦因数变化起伏较大,振动较为明显,摩擦磨合相对剧烈;500~1 300 s阶段,动摩擦因数基本上属于平稳变化,虽有起伏,但不是特别明显,摩擦过程相对平稳;在1 300~2 000 s阶段内,摩擦状况突然恶化,摩擦因数起伏突然增大,达到峰值,此时伴随剧烈振动,破坏了平稳摩擦的状态;2 000 s后摩擦相对平稳,但是摩擦系数呈现逐渐下降的趋势,可能是因为摩擦磨损恶化,有摩擦失效的趋势。

不同阶段摩擦表面的扫描电子显微镜(scanning electron microscope,SEM)图像如图5所示。图5a所示为摩擦前摩擦块表面粗糙峰,在摩擦初期,摩擦块粗糙峰与摩擦端面配合界面产生交变剪应力断裂引起磨合磨损,摩擦过程较为剧烈,较快地改变了原有形貌,形成平滑台地状摩擦表面,如图5b所示,说明干摩擦初期是一个磨合过程,摩擦系数变化较大,产生较强的振动与噪声,摩擦配合界面在凸峰处焊合,然后进入一个相对稳定的摩擦期,振动变化速率减缓,幅度降低;到了1 300 s之后,摩擦系数开始剧烈变化,摩擦界面出现恶化状态,出现了犁沟和平台交替分布的情况,磨损较为明显,如图5c所示;2 000 s之后,磨损较为严重,摩擦界面沟壑进一步扩大,台地有损伤裂纹,如图5d所示,磨损进一增强,可能出现摩擦失效。

图5 无颗粒磨擦磨损SEM图像

因此,摩擦界面存在“磨合-稳定-恶化-损伤”机制,随着时间以及环境因素的影响,逐渐走向摩擦失效。

3 SEM摩擦机理分析

3.1 颗粒几何参数对摩擦性能的影响

研究不同颗粒几何参数对界面摩擦影响,结果如图6所示。

首先,从纵向对比来看,颗粒几何参数对摩擦状态影响较为明显,打破了原有的无颗粒摩擦磨损机制,并且随着几何参数的增大,影响也会越大。从横向分析来看,图6a显示,加入较小颗粒,整体动摩擦因数相对平稳,但是依然不够平稳;当加入较大颗粒后,摩擦系数明显降低,随之产生剧烈振动,然后相对平稳,几何参数对摩擦性能的影响更为明显,如图6b~图6d所示,且当颗粒几何参数超过100 μm时,颗粒对界面摩擦性能的影响较大,都是先明显降低,随之缓慢增加,动摩擦系数平稳发展,“磨合-稳定-恶化-损伤”的干摩擦过程明显缩短甚至转变为另外一种形式,推进了摩擦磨损过程。从整体来看,制动块摩擦过程有明显且相对稳定的发展机制,随着颗粒的加入,这种运行机制被打破,并且伴随着几何参数的增加动摩擦因数减小更加明显,摩擦振动相对也更加稳定。车辆在特殊工况持续制动过程中,颗粒的混入对制动性能有较大影响,随着颗粒几何参数的增加影响会更加明显;汽车安全性要求对制动器材料、功能、摩擦性能研究提出更高要求,提高路况也势在必行。

图6 加入不同颗粒动摩擦因数随时间的变化情况

对6组实验摩擦系数取平均值得到颗粒几何参数对摩擦性能影响的曲线,如图7所示。从图7可以看出:在颗粒几何参数小于100 μm时,摩擦系数随着颗粒几何参数的增加而逐渐增加;当颗粒几何参数超过100 μm时,摩擦系数开始逐渐减小。

图7 磨粒几何参数对摩擦性能的影响

不同颗粒摩擦磨损SEM图像如图8所示。

父亲没想到我会知道这件事,他愣怔了一下,故作轻松地说:“我闲着也是闲着,所以就找了这个差事,很轻松,一点也不累,放心吧。”

图8 不同颗粒摩擦磨损SEM图像

通过SEM观察发现,细砂纸打磨后的粗糙峰在一定载荷和相对运动速度条件下,微凸起通过相互啮合挤压,接触面经过断裂和严重变形,接触点会在高温高压的条件下,发生氧化反应,形成主要承载接触表面的氧化膜,初级平台初步建立,如图8a所示。断裂的碎片及较小三体颗粒在初级平台的周围形成疏松颗粒状薄膜,外缘颗粒及磨损颗粒不断进入粗糙峰间隙,增大摩擦面积的同时,加速了次级平台的建立。随着温度进一步升高,台地表面形成了相对坚硬、质地较脆的氧化膜,对摩擦表面起到保护和润滑的作用,摩擦性能相对稳定,摩擦表面完成磨合期,进入稳定期。当温度达到一定的极限值,氧化膜遭到破坏,加速磨损,甚至产生摩擦失效。

当较大颗粒侵入时,瞬间是滚动摩擦,降低了摩擦稳定性,动摩擦因数会有突变,从瞬间降低到快速增大,经过磨合,较大颗粒嵌入摩擦片表面,一定程度上增加了接触界面的面积,进而增加了表面粗糙度,摩擦系数随之增加;随着颗粒几何参数的继续增加,摩擦界面不稳定性变化明显,除了黏滑摩擦,还出现了颗粒滚动摩擦,如图8b所示,破坏稳定的摩擦界面,颗粒几何参数的增加使得摩擦系数在不断减小,当颗粒粒度超过100 μm时,摩擦系数开始减小。因此100 μm是一个平衡点,能够确定颗粒几何参数对摩擦稳定性能影响的中间值,同时,也间接证明了磨粒几何尺寸的最优选值。

3.2 颗粒几何参数对磨损的影响

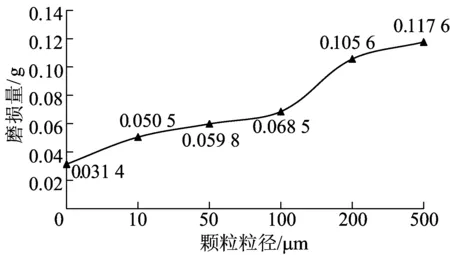

磨损试验研究表明,没有颗粒加入的时候,磨损量较低;颗粒的加入能加速摩擦块的磨损,并且随着颗粒几何参数的增加,磨损量逐渐增大。不同颗粒几何参数的摩擦磨损情况如图9所示。

图9 不同颗粒几何参数的摩擦磨损情况

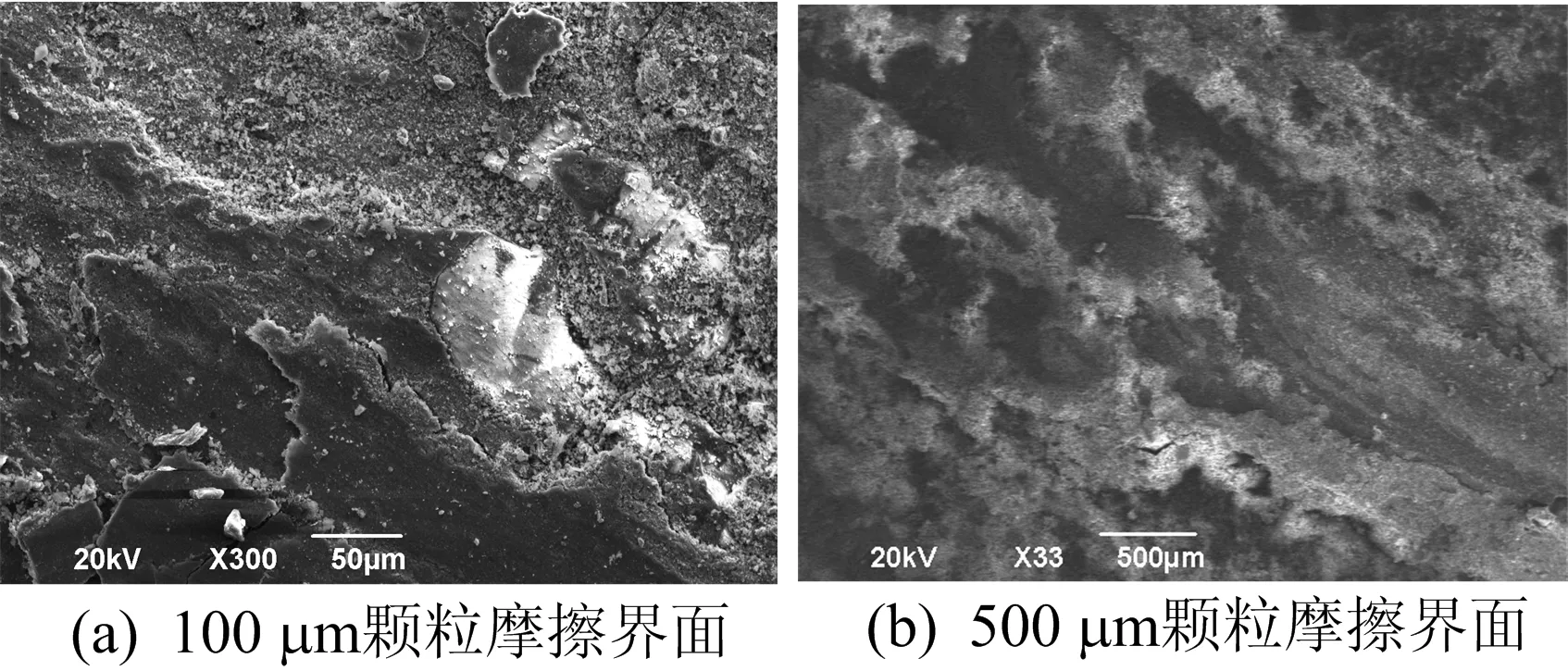

不同几何参数颗粒摩擦磨损SEM图像如图10所示。

图10 不同几何参数颗粒摩擦磨损SEM图像

当没有颗粒加入摩擦界面的时候,随着时间的变化,摩擦表面会依次形成具有润滑、抗磨损性质起主要支撑作用的台地或者氧化膜,如图5b所示,氧化膜的形成与破坏交替发生,摩擦块的磨损量相对较小。

随着颗粒的突然加入,颗粒滚动摩擦会瞬间破坏稳定的表面摩擦膜,如图10a所示,较多颗粒聚集在粗糙峰周围,形成了不稳定的接触平台,随着摩擦磨损的进行,颗粒的存在也进一步阻碍相对稳定性氧化膜的形成,不稳定平台承载、参与了表面摩擦,松散的颗粒相互剪切、碰撞,对摩擦表面不断切削冲击,磨损量会相对增加;随着颗粒几何参数的增大,载荷会将较大颗粒压入接触平台,使表面应力增加,加重对摩擦表面的破坏。因此在颗粒几何参数超过100 μm的时候,磨损量急剧增加,对摩擦表面在应力范围有更加明显的损坏,如图10b所示,加速了磨损。

4 结 论

本文通过摩擦磨损实验,研究在连续或较长时间摩擦条件下,不同几何参数颗粒对摩擦性能和磨损机理的影响,讨论了初级平台和次级平台产生机理。

(1) 在一定载荷条件下,粗糙峰产生应力磨损,形成质地坚硬、性能稳定的磨损平台(氧化膜)。摩擦界面会经历“磨合-稳定-恶化-损伤”机制。

(2) 颗粒侵入可以打破原有的摩擦磨损机制;较小颗粒有助于形成松散的接触台地,对摩擦性能影响较小,摩擦磨损也相对稳定;随着颗粒几何参数的增加,直至100 μm时,摩擦性能影响越来越明显;超过100 μm,影响逐渐减弱。

(3) 颗粒的加入会破坏氧化膜和摩擦表面,进而加速摩擦块磨损。随着颗粒几何参数的增加,摩擦界面的磨损逐渐明显;当颗粒几何参数超过100 μm时,会产生更明显的应力破坏,加剧了制动块的磨损。

因此,对于处在较差路况长时间制动条件下的汽车,需对其制动块材料和结构进一步研究改进。