超声冲击45钢表面完整性多目标参数优化

寇英涛,李艳洁 , ,汪云燕,周征

(1. 北京林业大学 工学院,北京 100083;2. 西北工业大学 机电学院,西安 710072)

金属机械构件的主要失效形式是磨损、腐蚀和断裂[1],在承受外载荷时,由于工作环境等不确定性因素的影响,易引发疲劳断裂。45钢轴作为机械构件传递动力的关键部件,如果断裂会引发安全隐患。

超声冲击强化(Ultrasonic impact treatment, UIT)作为目前一种表面强化技术,强化后可以使金属材料表层产生压塑性变形[2-4]。很多学者采用超声冲击强化金属材料在降低表面粗糙度[5]、提高残余压应力[6]和改善疲劳寿命[7-8]等方面取得了显著的成果。Emelianova等[9]采用数值模拟方法分析了超声冲击强化钛合金试样的内部晶粒尺寸和组织效应是诱发表面粗糙度降低的原因。何柏林等[10]对6082铝合金焊接头进行超声冲击处理,发现有害的残余拉应力可转变为有益的残余压应力,明显延长了其焊接接头的疲劳寿命。耿其东与汪炜[11]通过对铝合金试件采用超声冲击强化,也发现在孔口表面会形成有益的残余压应力。曹小建等[12]对钛合金超声冲击处理后,发现表面获得40 μm的塑性变形层,表面硬度和残余压应力均有提高。唐亮等[13]通过有限元模拟了超声冲击过程,结果均表明超声冲击对疲劳有明显的改善。Li等[14]采用超声冲击高熵合金发现表面粗糙度的降低和表面硬度的提高可以使高熵合金更具有耐腐蚀性。Yang等[15]发现经超声冲击处理的焊接接头的腐蚀速率远低于未经处理的接头。以上研究充分表明超声冲击在改善表面性能,提高疲劳寿命方面的优越性,且也是目前大多学者研究的重点,但参数优选方面的研究较少。因此优化工艺参数以获得良好的表面完整性,对于减小成本、提高效率显得尤为重要。

本研究采用正交试验,使用超声冲击设备对相同条件车削后的45钢表面进行超声冲击试验,采用信噪比分析了转速、进给速度和过盈量3个工艺参数对表面完整性(表面粗糙度、表面硬度和表面残余应力)影响的显著性;并采用灰关联度方法优化超声冲击45钢表面完整性的工艺参数,通过试验验证了优化参数的可靠性。

1 试验条件

本文选取长度为300 mm、直径为50 mm 的45钢作为超声冲击的试验对象,试验在HK63/1000型数控车床上进行,车床最大功率为11 kW,车削刀具为CNMG120404-NM硬质合金刀具。

1.1 试验原理

超声冲击设备包括超声波电源和超声冲击执行器两部分组成,其原理为大功率超声波经变幅杆输出振幅且推动冲击头高速作用冲击金属表面,由于超声波的高频率、高聚焦等特性,会使金属表层产生压塑性形变,在超声波的作用下产生残余压应力梯度分布层,进而使冲击部位强度提高。超声冲击强化示意图如图1所示。

图1 超声冲击强化试验示意图

本次超声冲击设备振幅是6 μm,电流为0.5 A,频率39 kHz,冲击头直径为4 mm。在超声冲击过程的初始阶段,超声冲击频率和振幅会经历一个由不稳定到稳定的0.5 s时间。稳定后的频率和振幅一般与试验前预设值基本相同。超声波电源的显示屏可以实时读取超声波振动频率。利用激光位移传感器测量超声冲击过程中的实际振幅,通过调节电流调节超声振动频率,确保超声冲击试验各组超声振动频率和振幅与预设值保持一致。

1.2 试验方案

由于试件的未加工初始表面存在一定的缺陷,直接在其上面进行超声冲击,试验误差偏大,因此在进行超声冲击前先对试件表面使用同一组车削参数进行制备性加工。车削转速1000 r/min,进给速度0.2 mm/r,切深2 mm,车削的表面粗糙度、表面硬度和表面残余应力分别为3.78 μm、212.5 HV和-143.6 MPa。相同表面完整性状态的初始车削表面进行超声冲击工艺试验。

1.2.1 正交试验工艺参数

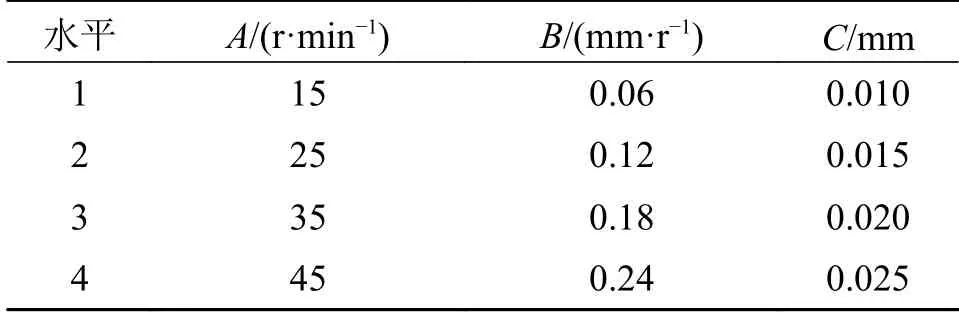

针对超声冲击45钢的强化试验,选取的工艺参数原则主要参考实际的生产中的工艺参数,本试验选取转速(A)、进给速度(B)和过盈量(C)为45钢超声冲击强化的3个工艺参数。表1为设计的因素水平表,在参数域范围内每个因素取4个不同水平。对于45钢试件,转速过高,会加速冲击头的磨损,会引发不均匀的塑性变形,得不到本研究良好表面完整性的要求,因此给定最大的转速为45 r/min;进给速度和过盈量的选取则依据工程经验,进给速度在0.06 ~ 0.24 mm/r之间,过盈量在0.010 ~ 0.025 mm之间。采用L16(43)正交组合开展试验。

表1 试验因素水平表

1.2.2 正交试验设计和结果

本研究以工件表面粗糙度Ra、表面硬度和表面残余应力σ为试验指标来进行试验分析。表面粗糙度测量使用Marsurf XT20表面粗糙度仪,在已冲击工件表面上沿机床主轴方向(z方向)测量工件表面粗糙度值Ra,每平行样本取两端及中间3组数据,取平均值,取样长度5 mm;表面硬度使用430SVD数显维氏硬度计测量;表面残余应力使用PROTO LXRD-MG2000 X射线衍射仪进行测试。试验结果如表2所示。

表2 正交试验结果

2 结果分析与讨论

2.1 表面完整性的信噪比分析

为避免多次测量试验结果以及随机干扰对表面完整性带来的不良影响,对超声冲击表面完整性的各个试验指标采用信噪比分析进行去噪处理,各个试验指标的后处理阶段采用去噪后的数据进行分析,以获得良好的表面完整性。信噪比根据不同的使用场合可以分为望大特性、望小特性和望目特性。

根据表2正交试验结果,对表面粗糙度、表面硬度和表面残余应力采用田口法的信噪比(S/N)进行分析[16]。本研究的表面粗糙度越小越好。因此,信噪比选用望小特性进行计算,则

表面硬度和表面残余压应力越大越好。因此,信噪比选用望大特性进行计算,则

式中:S/N为超声冲击表面完整性的信噪比值;xt为第t次表面粗糙度试验结果;yt为第t次表面硬度和表面残余应力的试验结果;n为重复试验次数。

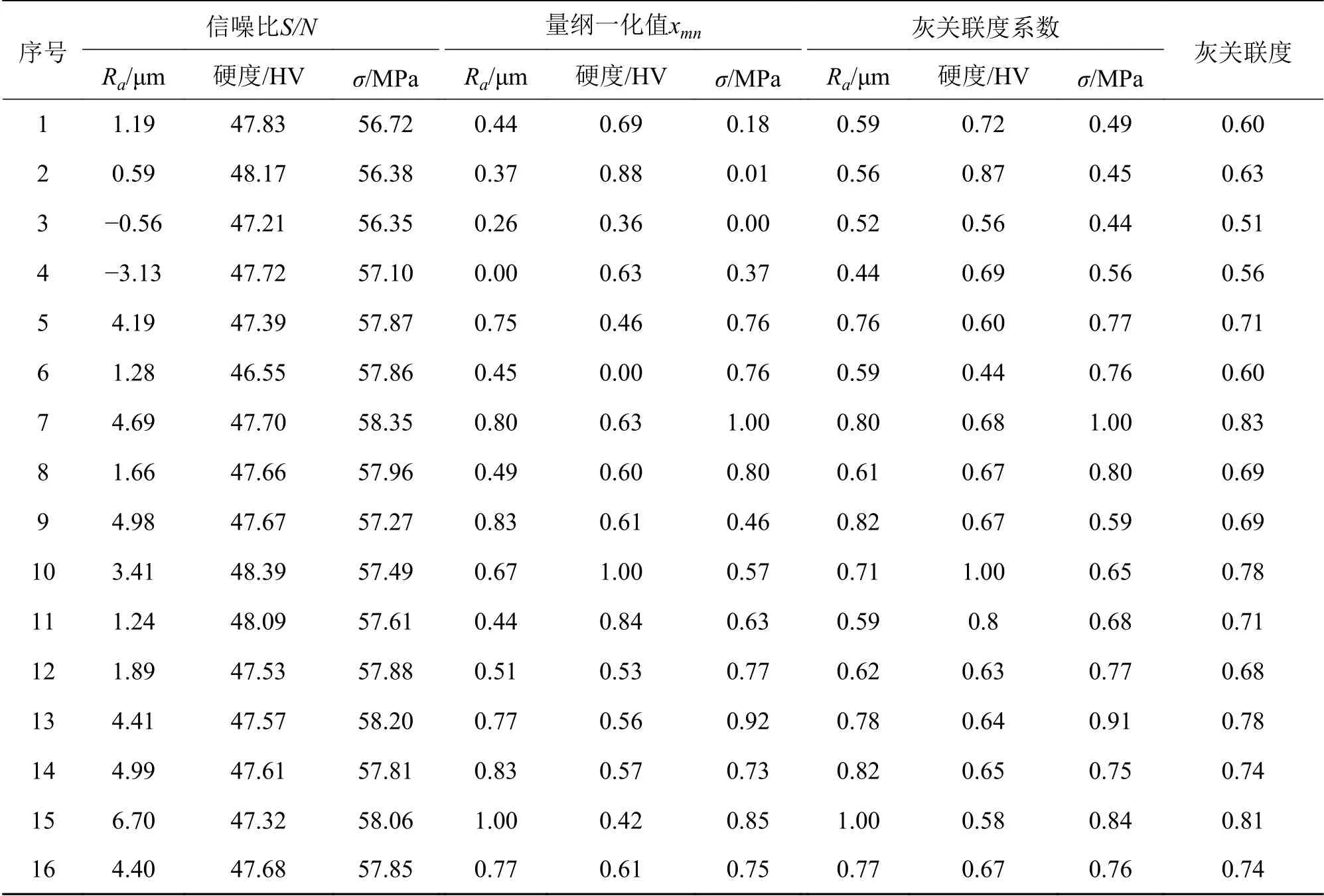

将表2的试验指标分别代入式(1)和式(2),可以得到超声冲击45钢表面粗糙度、表面硬度和表面残余应力的信噪比,结果如表3所示。

表3 各试验指标的信噪比

2.2 灰关联度多目标参数优化

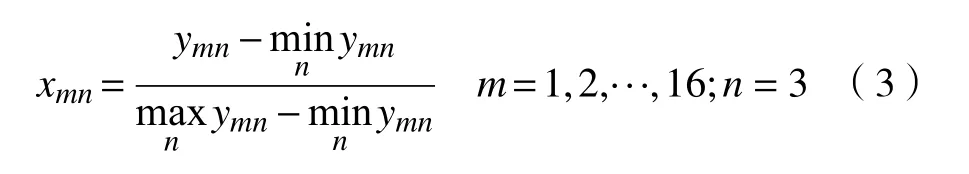

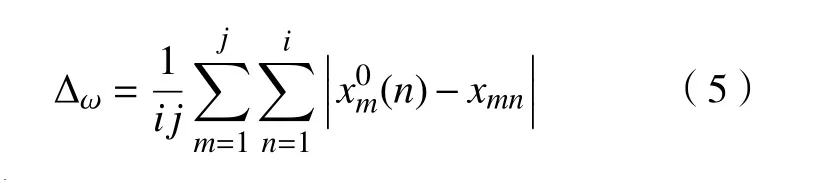

灰关联度分析法是将多目标参数优化转化为单目标参数的优化问题,得到超声冲击45钢表面完整性的多项试验指标的参数优化组合。超声冲击试验中,理想的工艺参数可以使表面粗糙度达到较小值、表面硬度和表面残余压应力达到较大值。以3个试验指标的灰关联度得到最佳参数组合真实反映各个工艺参数对强化过程中的影响程度。由于表面粗糙度、表面硬度和表面残余应力等试验指标的量纲不同,需对试验的初始结果进行归一化处理,以消除试验指标之间的量纲。因此,采用灰关联度分析法将表3的信噪比作为分析的初始数据,对初始数据进行量纲一化处理,使试验指标具有相同的量纲,计算公式[17]为

式中:xmn为标准量纲一化的数据;ymn为超声冲击45钢表面完整性第n个指标下的第m次试验的信噪比值。

灰关联度系数是超声冲击45 钢表面粗糙度、表面硬度和表面残余应力等试验指标的信噪比量纲一化后的数据结果与理想化下的数据的关系。超声冲击表面粗糙度、表面硬度和表面残余应力的灰关联度系数为

式中:Δω为试验指标的理想状态值与量纲一化之差绝对值的均值;i为正交试验安排的次数,i=16;j为试验指标,j=3。

因为 Δmax≤3Δω, 由灰关联度理论可知1.5ψΔ<δ≤2ψΔ,即 0.615<δ≤0.82, 因此取δ = 0.8。将 δ代入公式(4)可得灰关联度系数。

每组超声冲击45钢表面完整性的灰关联度计算公式为

式中γm为第m组试验的45钢表面完整性的灰关联度。

根据表3的各试验指标的信噪比可知,第7组是16组试验中灰关联度最大的一组参数。且是否为最优的还需进一步验证,以确定最终的优化参数组合。

本研究的灰关联度是评价表面完整性的一个综合指标。根据灰关联度理论的定义可知,表面完整性受到灰关联度均值的影响,灰关联度均值越大,表面完整性在该水平受到的影响越大,则表明该水平是最优的一组参数。由正交试验的直观分析计算得出表4各因子的灰关联度均值。如表4所示,根据灰关联度越大越好的原则,超声冲击45钢表面完整性的最优参数组合为A4B3C4,即转速45 r/min,进给速度0.18 mm/r,过盈量0.025 mm。

表4 各因子的灰关联度均值

多目标指标的综合影响通过各因子灰关联度均值的差值得出,差值大的影响也就越大。因此,工艺参数对表面完整性的影响顺序的显著程度由大到小为:转速3 过 盈量3 进给速度。

3 试验验证

采用灰关联度优化的工艺参数组合进行超声冲击强化验证试验,结果如表5所示。

表5 最优参数下的试验指标

根据表5的试验结果计算表面完整性(表面粗糙度、表面硬度和表面残余压应力)的信噪比分别为7.53、48.27和58.51,灰关联度系数分别为:1、0.91和1,灰关联度值为0.97。比表3优化参数(灰关联度最大)的第7组数值更大。超声冲击45钢表面完整性各试验指标的信噪比均比表3最优参数的信噪比大,分别由4.69、47.70和58.35增大到7.53、48.27和58.51,表明试验结果的波动性得到了明显改善。表面粗糙度的均值由0.58 μm降低到0.42 μm,降低了27.15%,表面硬度和表面残余压应力分别由242.7 HV和827.44 MPa提高到260.0 HV和842.83 MPa,分别提高了7.12%和1.86%,表明了试验结果更加优化。

经过多目标优化的工艺参数超声冲击所得到的表面粗糙度比冲击前从3.78 μm下降到0.42 μm,降低了88.76%,表面硬度和表面残余压应力比冲击前分别从212.5 HV和143.6 MPa提高到260.0 HV和842.83 MPa,提高了22.35%和486.72%。

图2是超声冲击与车削参数对表面形貌的影响。图2a)为车削后的表面形貌,可以发现车削表面波谷和波峰很明显,存在凹凸不平的条纹缺陷。图2b)和2c)为超声冲击后的表面形貌,可以发现经过超声冲击表面得到了明显的改善,表面很平整,这是因为在冲击头的冲击作用下,内部发生塑性变形,提高了塑性变形流动的均匀程度,波峰就会填入波谷,使得表面纹理一致,得到良好的表面完整性。图2b)为第七组参数强化后的表面形貌,图2c)为优化参数强化后的表面形貌。可以发现,优化参数冲击形成的表面质量更加优越,进一步说明了灰关联度方法优化的参数可有效提高超声冲击45钢的表面完整性和加工效率。

图2 超声冲击和车削对表面形貌的影响

4 结论

1)分析了45钢工件冲击前后的表面粗糙度、微观形貌、表面硬度和表面残余应力等表面完整性参数的变化,结果表明:超声冲击可以显著降低表面粗糙度,提高表面形貌的一致性,能够有效去除车削表面凹凸不平的条纹等缺陷,提高表面硬度和表明残余压应力。

2)由直观分析对表面完整性的灰关联度值分析,得到了工艺参数对表面完整性影响的显著程度依次为,转速>过盈量>进给速度。

3)采用信噪比与灰关联度分析法获得了有利于表面完整性的最佳工艺参数,通过试验验证了优化参数的可靠性。为超声冲击工件表面完整性的控制和加工效率提供了参考价值。