缸内直喷氢气发动机液压式氢气喷射系统仿真

曹兴达,李勇,高文志,张攀,付振,叶奕翔

(天津大学 内燃机燃烧学国家重点实验室,天津 300072)

随着化石燃料的短缺和环境污染问题的日益严重,世界各国都重视新型汽车燃料的开发与应用。氢气作为一种可再生的清洁燃料,具有单位质量热值高、点火能量低、着火界限宽、火焰传播速度快、零碳排放等特点,被认为是发动机理想的替代燃料[1]。

根据氢气喷射位置,氢气发动机分为缸外喷射和缸内直喷两种。相比于缸外喷射氢发动机,缸内直喷避免了氢气占据气缸容积,导致发动机功率下降的问题。此外,缸内直喷可以避免出现回火等现象[2]。目前有很多学者对缸内直喷氢气发动机进行了研究。Wang等[3]采用高速纹影成像技术研究了一种氢气发动机喷射器在不同喷射和环境压力比下的喷射特性;Yip等[4]模拟缸内直喷压燃发动机条件下,通过光学方法在定容室内研究了缸内直喷条件下氢气射流的演化和燃烧过程;Li等[5]分析了不同喷射参数对氢气直喷发动机缸内氢气和空气混合物形成的影响。纵观以上研究,大都集中在发动机性能模拟方面,对喷氢系统的研究较少。而对于缸内直喷氢气发动机来说一个瓶颈的问题就在于氢气喷射系统。由于氢气本身的特点(脆化现象和无法润滑针阀)使得市面上传统的液体喷射燃料喷油器无法满足要求,因此开发设计新型氢气喷射系统非常重要[2-5]。

本文以自行设计的气体燃料喷射系统为基础,利用 AMESim建立电控氢气喷射系统仿真模型,进行氢气喷射过程的模拟,研究不同弹簧预紧力、弹簧刚度、液压管路结构参数、液压油绝对粘度和供油压力等对针阀响应的影响,以确定适用于本喷射系统的主要参数,为电控氢气喷射系统的设计提供参考。

1 电控氢气喷射系统工作原理

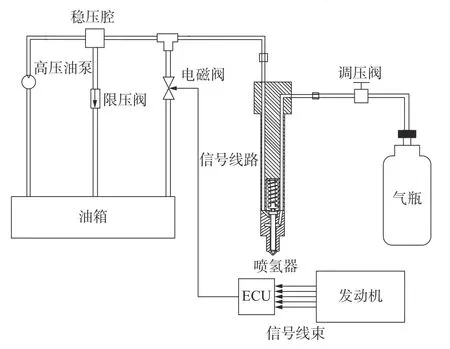

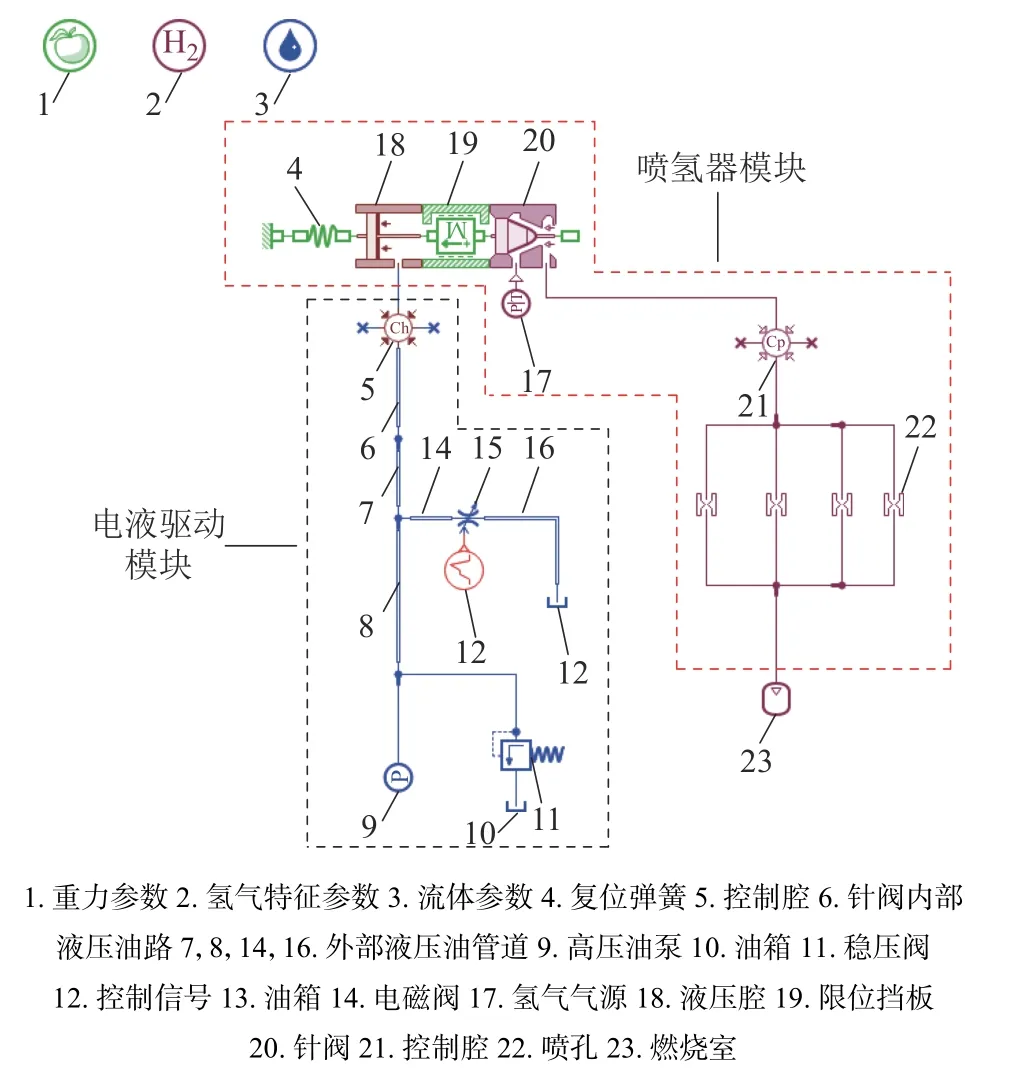

氢气喷射系统由ECU、电磁阀、高压油泵、喷氢器等组成,其工作原理如图1所示。发动机ECU根据曲轴传感器和凸轮轴传感器所反馈的信号进行处理和计算,发送控制信号给电磁阀,控制电磁阀的开闭。在喷氢器没有工作时,电磁阀处于常开状态。高压油泵将液压油送入稳压管,再由稳压腔分别流入喷氢器的液压腔内和外部的油箱。由于电磁阀处于常开状态,喷氢器的液压腔内无法形成高压液压油,作用在液压活塞上的液压油压力无法克服复位弹簧预紧力而使针阀开启;只有电磁阀关闭时,进入油箱的油路关闭,喷嘴的液压腔内油压增大,使针阀开启,开始喷射氢气;当电磁阀再次开启时,高压油泄到油箱中,复位弹簧使针阀关闭,停止喷氢。

图1 电控氢气喷射系统工作原理

2 氢气喷射系统建模

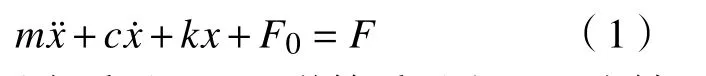

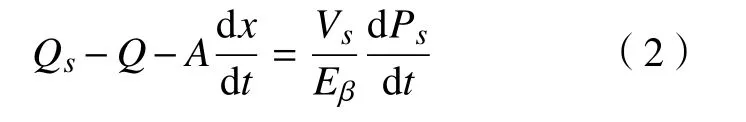

在液压式喷氢系统模型中的复位弹簧、针阀可以等效为质量-弹簧-阻尼系统,在针阀运动过程中,将针阀与弹簧等效为一个质点。采用质量-弹簧-阻尼的运动方程求解。其运动方程[6]为

式中:m为 液压活塞质量和1/3弹簧质量之和;x为轴向位移;c为阻尼;k为 弹簧刚度;F0为预紧力;F为液压油提供的液压力。

进入液压腔的液压油一部分通过泄油通道流回低压油箱,一部分用于填充液压活塞下行时所空出的容积;同时,随着液压压力的改变液压油密度变化也会对流量有影响。其连续性方程[7]为

式中:Qs为 流进液压腔的液压油体积流量;Q为通过泄油口体积流量;A为液压端活塞面积;Ps是液压油压力;x为液压活塞位移;Vs为受控压力腔容积,包括液压活塞下行时所空留的容积;Eβ为液压油的体积弹性模量。

根据电控氢气喷射系统的物理模型和工作原理,分别从AMESim的液动库、机械库、气动库、气动元件设计库中选择合适的子模型,搭建仿真系统[8-10]。图2为电控氢气喷射系统的AMESim模型,主要包括电液驱动模块和喷氢器模块两部分。

图2 氢气喷射系统的AMESim模型

2.1 电液驱动模块

由控制信号、电磁阀、高压油泵、油箱、稳压阀、外部液压油管道、控制腔构成了AMESim模型的电液驱动模块,如图2所示。控制信号控制电磁阀的开闭,在喷氢器没有工作时,电磁阀处于常开状态。高压油泵中的高压液压油从进油管道分别流入喷氢器的液压腔内和外部的低压油箱。这种情况下,喷氢器的液压腔内无法形成高压液压油,作用在液压活塞上的液压油压力无法克服复位弹簧预紧力使针阀开启;当电磁阀收到关闭信号时,电磁阀关闭,高压油泵中流出的高压液压油无法泄到低压油箱中,液压腔内的液压油压力增大,形成了高压液压油。作用在液压活塞上的液压油压力克服复位弹簧预紧力使针阀开启;当喷射结束,电磁阀收到开启信号,高压油泵中流出的高压液压油又可以泄到低压油箱中。针阀液压内的液压油压力减小,复位弹簧回压,针阀关闭。限压阀限制高压油泵流出的液压油最高压力,保证液压系统安全。

2.2 喷氢器模块

复位弹簧、液压腔、针阀阀体、喷氢器内部液压油路、喷氢嘴、控制腔、喷氢器喷孔构成了AMESim模型的喷氢器模块,如图2所示。喷氢器未工作时,复位弹簧提供初始预紧力使针阀压紧在阀座上,停止喷射氢气;当喷氢器工作结束,复位弹簧会将开启的针阀压回到阀座上。根据喷嘴结构,喷嘴选用了锥型阀座的子模型,喷孔数量设置为4个,针阀最大升程设置为1 mm。控制腔模拟了因针阀升起导致的容积变化,保证模拟得到的结果更加准确。

3 喷射系统参数对针阀响应的影响

本次模拟采用单因素分析方法,研究喷射系统中液压部分和运动件部分的主要参数对针阀响应延时的影响规律,并确定关键参数取值。

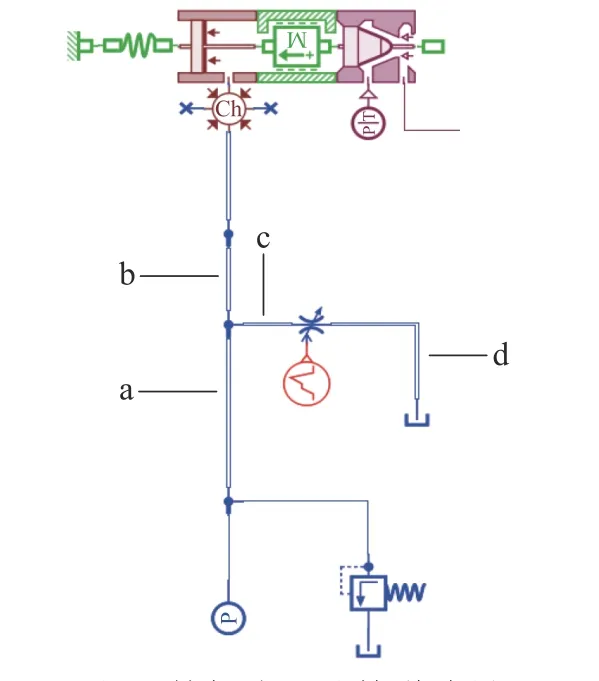

在不考虑电磁阀造成的响应延时条件下,定义描述喷射系统针阀的响应速度的两个时间—针阀开启响应延时和针阀关闭响应延时,如图3所示。T1是针阀开启响应延时,即从控制信号开启时刻到针阀最初到达最大位移处的时间;T2是针阀关闭响应延时,即从控制信号停止时刻到针阀完全落座时的时间[11]。选取复位弹簧预紧力和弹簧刚度、高压油泵供油压力、外部液压油管道直径、液压油绝对粘度对针阀响应时间的影响进行分析[12-13],参数的选取如表1所示。

图3 针阀响应延时定义

表1 参数取值

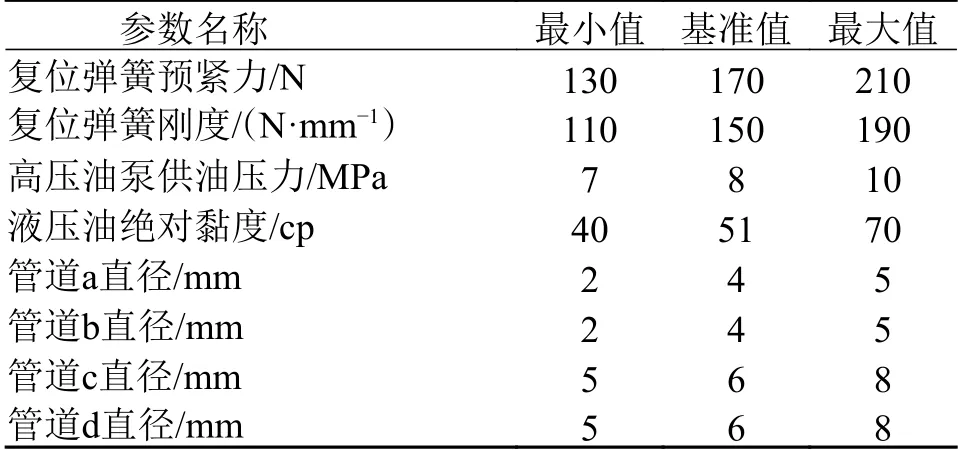

其中管道a是从高压油泵到三通的液压油管道,管道b是从三通到喷氢器液压油进油口之间的液压油管道,管道c是从三通到电磁阀之前的液压油管道,管道d是从电磁阀到油箱的液压油管道,如图4所示。

图4 外部液压油管道编号

3.1 复位弹簧预紧力和刚度的影响

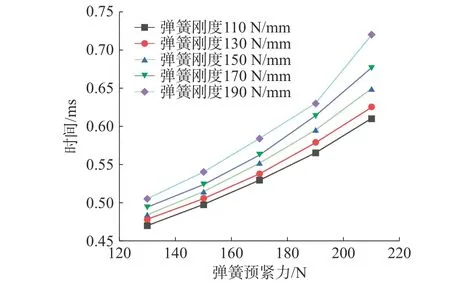

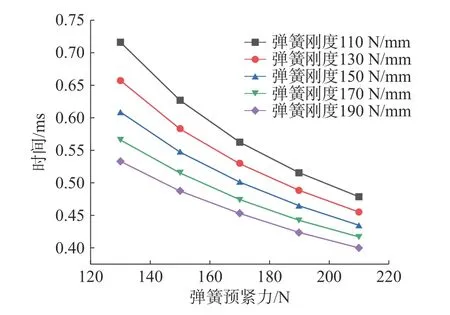

图5 、图6为复位弹簧预紧力和弹簧刚度对针阀响应速度的影响,由图可知,随着复位弹簧预紧力和弹簧刚度的增大,针阀开启响应延时逐渐增大,关闭响应延时逐渐减小。这是因为复位弹簧预紧力和弹簧刚度的增大,都会使针阀在运动过程中所受到的向下的作用力的合力增大。这样针阀在开启时,作用在活塞上的液压力增加到与向下的作用力的合力相等的时刻就越靠后,同时针阀向上运动的加速度减小,速度增加慢,到达最大位移处的时间也就变长;在针阀关闭时,其向下运动的加速度增大,速度增加快,针阀落座的时间就变短。

图5 不同弹簧预紧力和弹簧刚度针阀的开启响应延时

图6 不同弹簧预紧力和弹簧刚度针阀的关闭响应延时

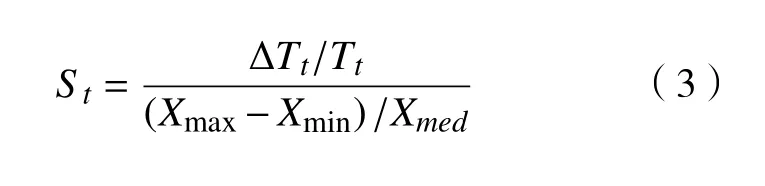

复位弹簧预紧力和弹簧刚度对针阀响应速度的影响趋势虽然相似,但由于两者在取值范围的不同和针阀对两参数变化的敏感程度不一样,为了更清楚地比较复位弹簧预紧力和弹簧刚度对针阀响应延时的影响程度,定义了针阀响应延时影响因子[14-15],其计算公式为

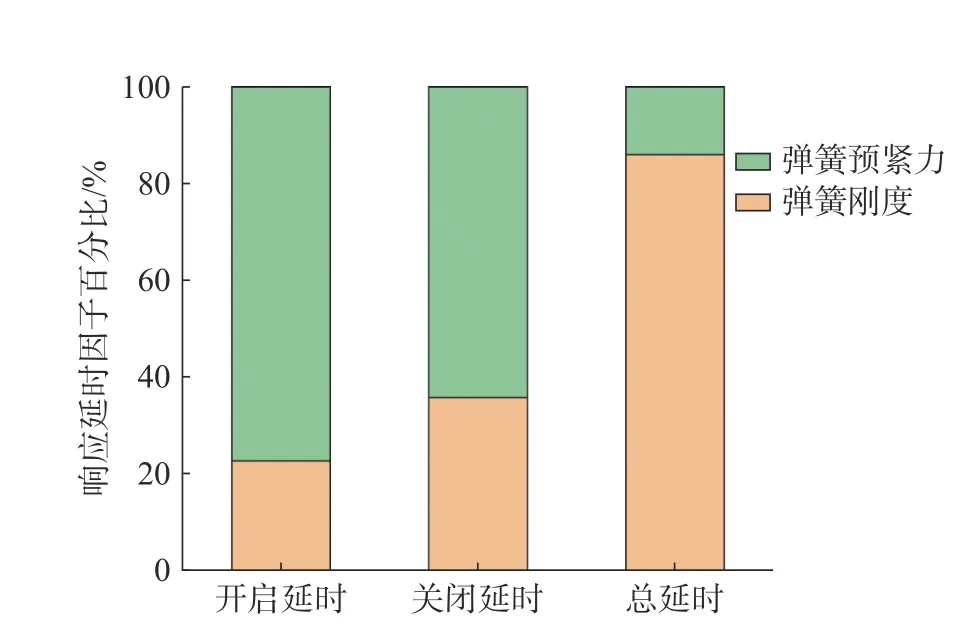

式中:St为复位弹簧预紧力或弹簧刚度在喷射脉宽为t时对电磁阀响应延时的影响因子; ΔTt为在对应的喷射脉宽下该参数因取值变化所产生的响应延时变化量;Tt为在对应喷射脉宽下该参数取基准值时的响应延时;Xmax为 该参数变化时的最大值;Xmin为该参数变化时的最小值;Xmed为该参数的基准值。由于针阀的响应延时分为开启延时和关闭延时两部分,因此在比较复位弹簧预紧力和弹簧刚度对针阀响应速度的影响程度时,分为开启延时影响、关闭延时影响和总延时影响3种情况,如图7所示。复位弹簧预紧力在对针阀开启延时影响、关闭延时影响程度上要比弹簧刚度更加明显,但是在对针阀总响应延时的影响程度上弹簧刚度要比复位弹簧预紧力更加明显。

图7 复位弹簧预紧力和弹簧刚度响应延时影响因子

3.2 高压油泵供油压力的影响

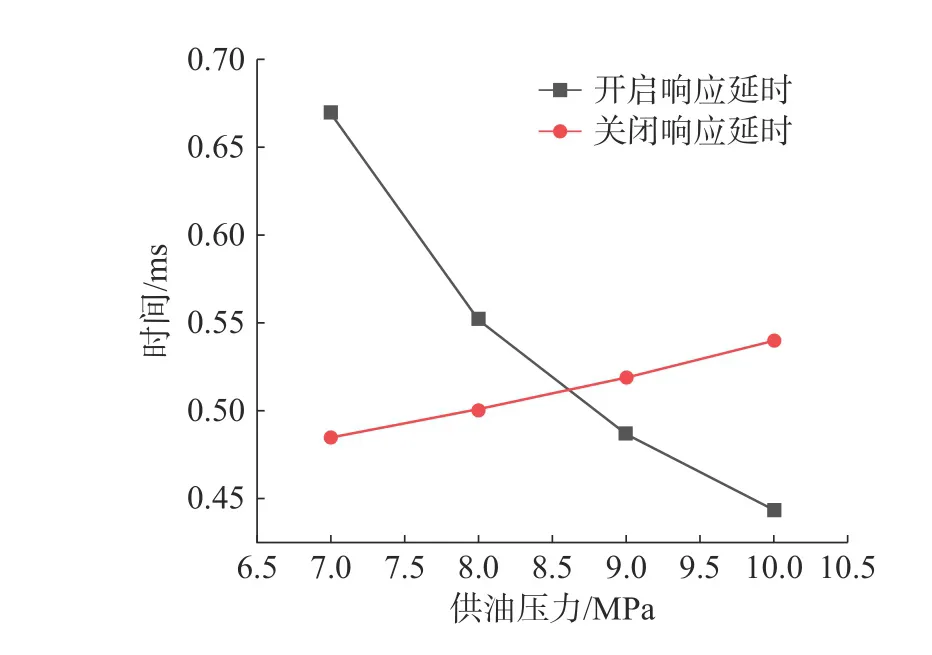

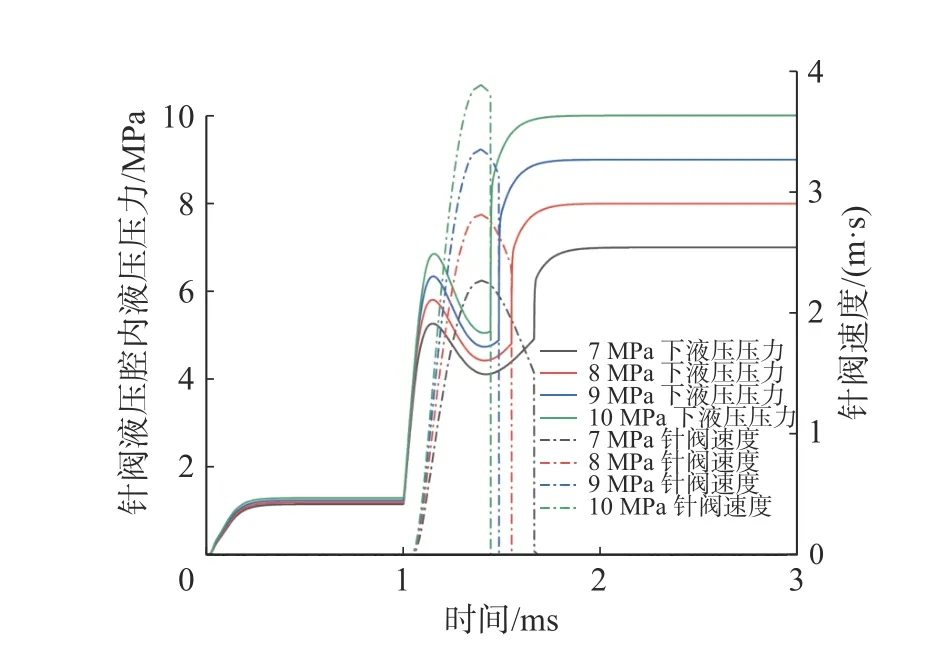

高压油泵供油压力从7 MPa增大到10 MPa,其余参数选取上述基准值,得到针阀响应延时变化如图8所示。可发现随着供油压力的增大,针阀开启响应延时的逐渐减小,关闭延时逐渐增大。且开启响应延时的减小程度逐渐变缓,关闭响应延时的增大程度没有明显变化。

图8 不同供油压力下针阀响应延时

如图9所示,在1 ms时,电磁阀关闭,针阀开启并向最大升程移动。不同供油压力下的针阀液压腔内液压曲线都出现了一个压力峰值。这是由于电磁阀关闭后,管道中的液压油流动速度和方向发生急剧变化。由于液流惯性,液压油迅速流向针阀液压腔。导致液压腔内的液压力突然升高[16-17];之后液压腔内的液压压力减小,这是因为当针阀开启,液压腔活塞移动,液压腔容积变大,导致液压压力降低。如图10所示,当针阀升程减小,即液压腔容积变化程度减小,液压压力减小程度也在减小。在图9中,针阀液压腔内液压压力减小导致针阀速度减小,这使得针阀上升到最大升程时间变长,针阀开启响应延时增大。最后液压压力增加到最大,是因为针阀达到最大升程,系统内液压油不再流动,针阀液压腔内压力稳定,等于高压油泵供油压力。

图9 不同油压下针阀开启过程液压力变化和针阀运动速度

图10 不同针阀下针阀开启过程液压缸内液压力变化

3.3 外部液压管道和液压介质的影响

由于喷射系统中管道的相对粗糙度对针阀响应速度的影响不明显,因此主要考虑外部液压管道的直径和液压油绝对粘度对针阀响应快慢可能造成的影响,其余参数选取上述基准值。

3.3.1 外部液压管道直径的影响

对上述4个管a、b、c、d的直径进行了调整测试,规定在1 ms时ECU发出针阀开启控制信号,在4 ms时ECU发出针阀关闭信号。如图11a)所示,管a直径从3 mm增大到5 mm,针阀开启响应延时减小,关闭响应延时增大。这是因为在管长不变的情况下,管道a直径的变化造成系统压力损失的变化。当管道a直径减小时,系统压力损失增大,导致针阀液压腔内液压压力建立慢,针阀开启响应延时增大;当管道a直径增大时,系统压力损失减小,针阀液压腔响应延时减小,针阀开启响应延时减小。当管a直径选6 mm时,从图11a)中可以看出针阀在规定的开启时刻之前已经开启,并在规定的关闭时刻后出现针阀无法关闭的现象。原因如图11b)中所示,管a作为进油管道,当其直径过大时,在规定的针阀开启时刻前,针阀液压腔内液压压力就已经达到克服针阀预紧力的水平,导致针阀提前开启;在规定的关闭时刻后,由于泄油管道直径不变,在增大进油管道直径的情况下,液压腔内液压油泄油速度变慢。导致针阀液压腔内液压油没有完全泄掉,液压压力还维持在一个较大的值,使得复位弹簧无法将针阀压回到阀座上,针阀最终没有关闭。当管a直径选2 mm时,从图11a)中可以看出针阀在出现了开启过程明显变慢。原因如图11b)中所示,管a作为进油管道,当其直径过小时,在规定的针阀开启时刻后,针阀液压腔内液压压力建立高压过程变慢,导致针阀开启过程缓慢。其他三条管道参数变化对针阀响应延时影响不大,在这里不做说明。

图11 不同管a直径下针阀位移和液压腔内液压力变化

3.3.2 液压油黏度对针阀响应速度的影响规律

因为黏度是选择液压介质的首要因素,在相同的工作压力下,黏度过高,在管道内流动阻力增加,因此,有必要开展液压油黏度对针阀响应影响的研究。在AMESim中,液压油的黏度大小由绝对黏度μ来 表征(μ =ρν,ν是液压油运动黏度)[10]。只改变液压油绝对黏度,其他参数选取上述基准值的情况下,得到针阀开启和关闭延时的变化,如图12所示。绝对黏度增大会使针阀开启和关闭的响应延时都变长,且针阀关闭响应延时增加程度比开启响应延时的增加程度更大。原因是针阀开启过程中液压油流经的管道长度比针阀关闭过程中液压油流过的管路长度少了泄油管路的部分,所以液压油黏度增大,其流动性变差对泄油过程影响更明显。

图12 不同液压油绝对黏度下针阀响应延时变化

4 结论

本文建立了缸内直喷氢气发动机的喷射系统AMESim仿真模型,对喷射过程进行了模拟。研究了复位弹簧预紧力、弹簧刚度、供油压力、液压管道直径、液压油绝对粘度对喷气系统针阀响应延时的影响规律。通过对模拟结果的分析比较可以看出,复位弹簧预紧力在对针阀开启延时影响、关闭延时影响程度上要比弹簧刚度更加明显,但是在对针阀总响应延时的影响程度上弹簧刚度要比复位弹簧预紧力更加明显;随供油压力的增大,会使针阀开启响应延时逐渐减小。但受针阀最大升程和外部液压管道的限制,其减小程度会逐渐变缓;外部液压管道a直径太大会使针阀提前开启和无法正常关闭,直径太小会增加系统液压损失,导致针阀开启延时过大,针阀运动不理想;液压油绝对粘度增大会使针阀响应速度变慢,且液压油绝对粘度变化对泄油过程影响更加明显。最终决定选取复位弹簧预紧力210 N、弹簧刚度190 N/mm、供油压力10 MPa、液压管道a直径4 mm、液压油绝对粘度51 cp作为缸内直喷氢气发动机匹配的氢气喷射系统的结构参数。