球罐焊缝TOFD+相控阵自动化检测系统的开发和应用

王成睿 彭国平 张在东 姜再佳

(广州特种承压设备检测研究院 广州 510663)

球罐在石油、化工等行业被大量应用,由于球罐容积通常较大,且存储的介质种类繁多,一旦发生安全事故,将会造成巨大损失[1]。

超声和射线是当前检测球罐焊缝内部缺陷的2种主要检测技术,射线检测技术由于检测成本高、操作困难、辐射危害大等缺点,在目前的承压设备检测中的应用逐渐减少[2]。近年来,随着超声成像检测技术的不断发展,很多快速扫查成像技术不断涌现。最主流的焊缝快速自动化扫查成像方法包括TOFD和PA[3]。

本文将TOFD和相控阵技术集成在一起,从自动扫查车各模块的设计制作着手,实现焊缝的快速自动扫查。该方法有效弥补了TOFD技术表面盲区和相控阵技术缺陷定量困难的不足,且检测灵敏度和缺陷检出率比常规方法都有很大的提高。本研究成果还可以实现球罐在线检验,为企业节省了检验中的高空脚手架架设、跳板铺设、停车开罐等一系列措施带来的经济损失。

1 技术原理

1.1 相控阵检测技术

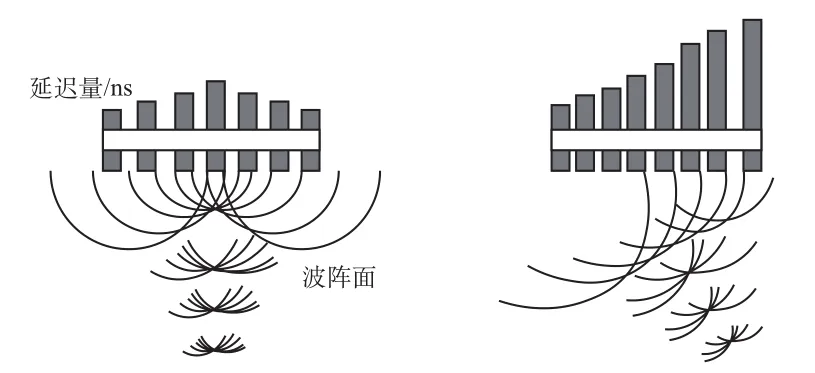

数量众多且独立的小压电晶片(阵元)按照一定规律构成了相控阵超声探头。图1中各小压电晶片发射出特定波形、波幅和相位延迟的信号,各信号之间相互作用,最终达到聚焦和声束偏转等效果。相控阵检测的显示结果,是利用回波到达各压电晶片存在时间差,然后采用延时补偿的方法对接收信号进行处理,使得某一方向上的回波增强,其余方向上的信号减弱[4]。

图1 相控阵检测声束聚焦及声束偏转原理

1.2 衍射时差技术

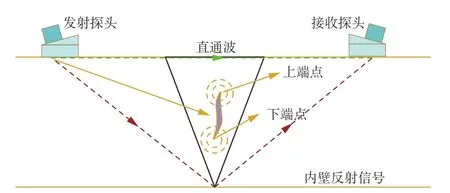

波在传播过程中碰到障碍物,绕过障碍物并且传播方向发生改变,便产生了衍射波[5]。衍射和反射现象通常会同时发生,并且衍射信号通常会比反射信号弱,且指向性不明显。图2中超声波作用在缺陷上时,缺陷的上端点和下端点都会产生衍射波,通过衍射波的相位变化和声速距离计算,可以较准确地得出缺陷深度、长度和自身高度等信息。

图2 TOFD技术原理

相控阵超声检测具有灵活多变的特点,实际检测中可以自由的变换声束角度和聚焦深度,对缺陷的性质判断较为准确,但在缺陷自身高度定量及缺陷相对于焊缝中心线的偏离距离检测尚有不足。TOFD检测精度高,回波不受缺陷的方向影响,对缺陷深度、高度的定量非常精确,但存在表面盲区的影响。在实际检测中将两者相结合可有效实现技术互补。

2 关键技术介绍

2.1 爬行器左右轮差速模式原理

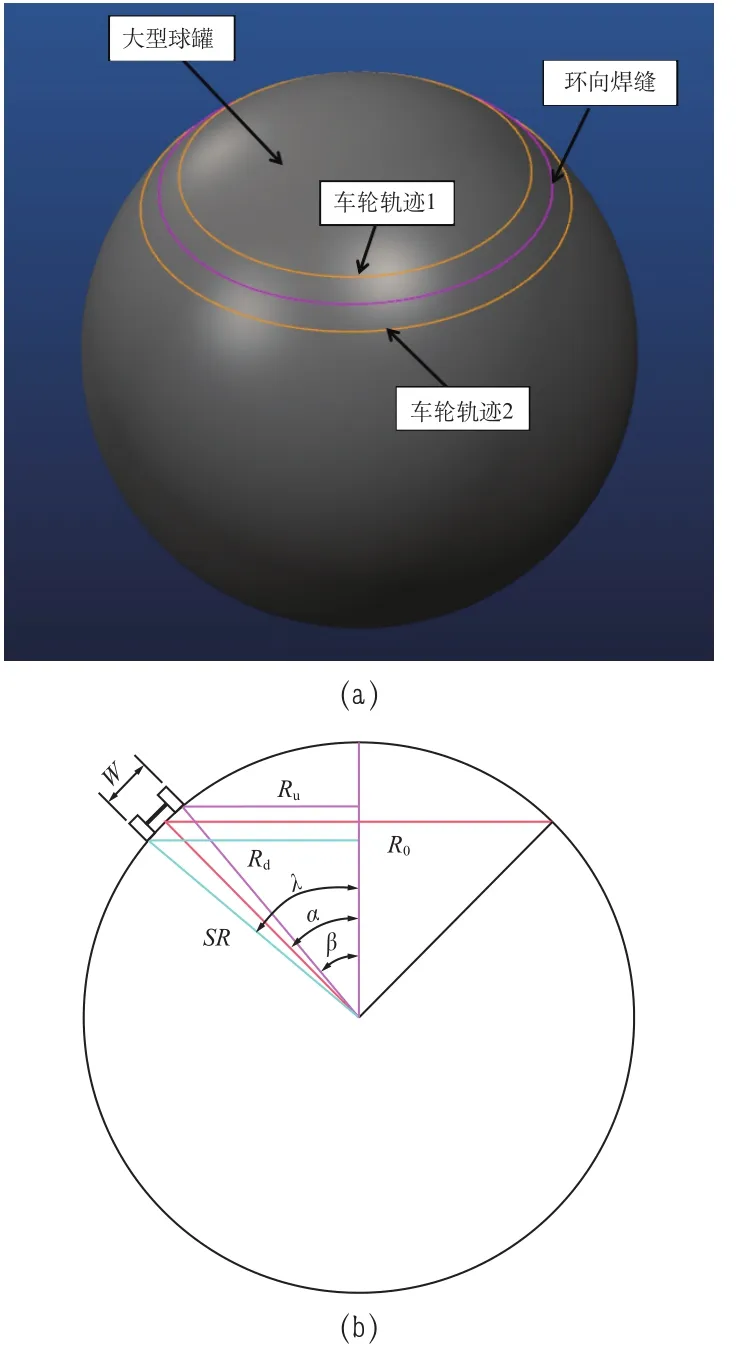

通过爬行器两侧车轮差速运行,可让TOFD和相控阵扫查装置沿球罐环焊缝线性运行,完成对球罐焊缝TOFD和相控阵的检测。图3中当扫查装置两侧车轮位于球罐环焊缝上下两侧时,此时上下两侧车轮所处的圆弧外径并不相同,可根据上侧轮所在小圆弧Ru与下侧轮所在大圆弧Rd的半径之比计算出修正比值C(C=Ru/Rd),通过控制爬行器两侧车轮的独立驱动电机,使两侧行进轮的线速度比值(v1/v2)也为C,即可保证两侧行进轮的角速度相同,从而实现扫查装置沿球罐环焊缝线性运行。

图3 环向焊缝运动轨迹数学模型

2.2 无线图像传输及无线控制

爬行器的控制分为有线控制模式和无线控制模式,由于球罐结构尺寸比较大,无线控制模式更方便检测操作者移动,使操作控制更机动灵活,便于操作者操控以及对罐体表面焊缝进行宏观检查。

无线控制模式以安卓端手机软件作为客户端,负责与控制工业平板电脑服务端通讯,获取视频图像和发送控制指令。手机端图像有效传输距离、控制数据有效传输距离均超过30 m,可以实现实时查看、控制。数据传输链路及手机无线控制见图4。

图4 数据传输示意图及手机无线控制

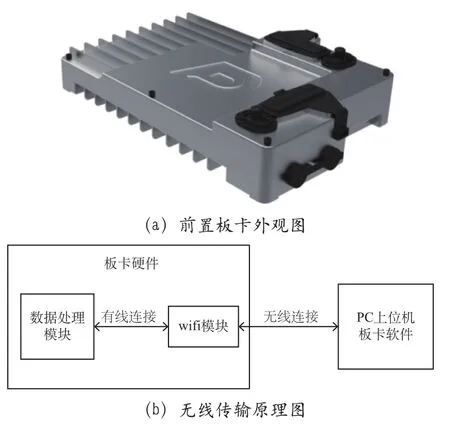

2.3 板卡数据无线传输

本文的超声检测采集端为前置板卡,前置板卡外观见图5(a)。板卡和扫查架探头集成在一起,板卡软件接收数据时,板卡数据处理模块先通过有线传输的方式将数据发送给板卡的无线模块,无线模块将数据传输给上位机的板卡软件,无线传输实现原理图见图5(b)。该方法有效避免了因常规机器数据线过长导致的信号不稳定及衰减,检验人员通过观察笔记本电脑软件界面就可以实现TOFD及相控阵数据的观察评判。

图5 板卡及板卡无线传输原理图

3 现场检测应用及结果分析

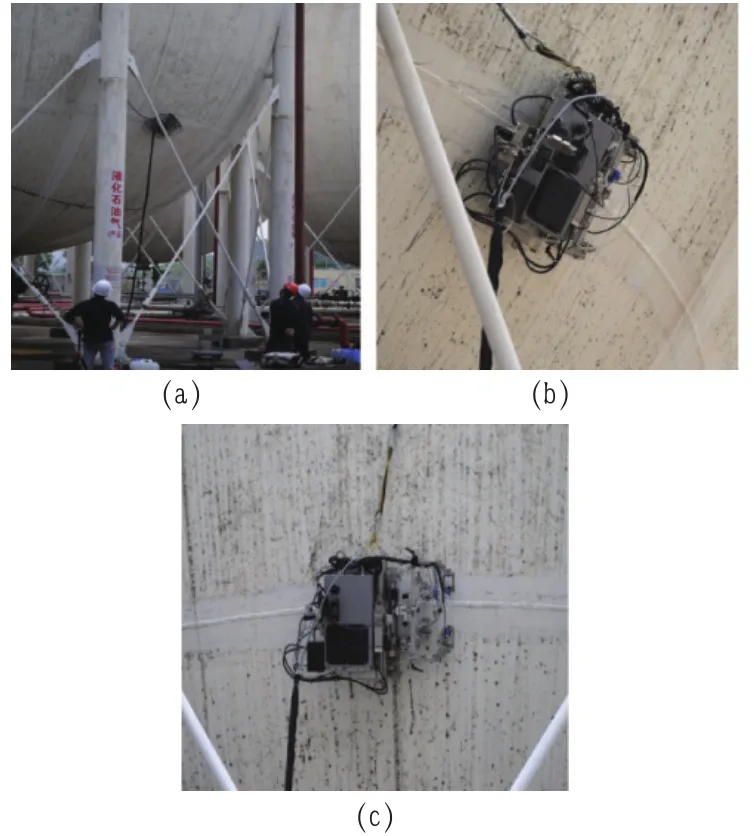

采用本文研制的超声相控阵+ TOFD智能爬行检测系统,对某石化企业1台在用球罐进行现场检测试验。球罐相关信息见表1,球罐检测现场见图6。

图6 自动化检测系统检测现场

表1 球罐相关信息

3.1 检测参数设置

无线板卡系统基本设置。选择无线网络即可,无线网络可选择笔记本电脑自带无线网络和无线路由器网络。

板卡软件参数设置。检测工件为平板对接焊缝,母材厚度为33 mm,材料为压力容器钢Q370R,工件横波声速为3 240 m/s,纵波声速为5 890 m/s。确定声束覆盖后,将探头楔块按模拟图示标识参数布置探头,将相控阵探头放置在扫查架前臂夹持位置,探头端面距离焊缝中心线60 mm。将TOFD探头放置在扫查架后臂夹持位置,两探头端面距离88 mm。前后臂夹持位置相距103 mm,由于先扫查的为2个相控阵通道,所以2个相控阵通道的扫查偏置设置为103,TOFD通道扫查偏置设置为0。

差速设置。球罐半径SR=6200 mm,环焊缝半径R0=4386 mm(周长27545 mm),输入软件得出两边轮速度为19.9 mm/s和19.2 mm/s。

3.2 检测扫查过程

设置车载无线超声相控阵板卡参数、计算爬行器差速后,先将爬行器吸附在球罐的下半球,调整好探头与工件表面耦合,启动电动耦合装置给探头供水耦合;确认耦合没问题后控制爬行器运动至环向焊缝,扫查车两端探头对准焊缝居中,启动差速模式对环焊缝进行扫查,扫查完毕保存超声检测数据。

3.3 性能参数比对

现场差速扫查过程的2个不同位置见图7。从图7可以看出在扫查过程中两端探头并未偏离焊缝,表明差速设置满足爬行器的现场检测要求。

图7 爬行器沿球罐焊缝扫查

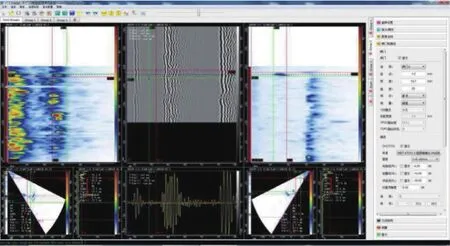

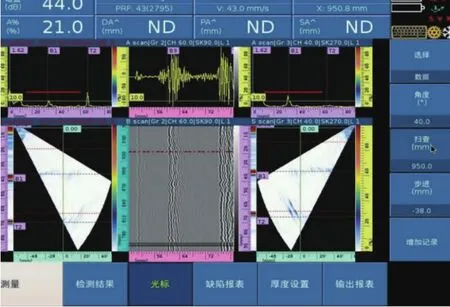

本文研发的超声成像检测系统扫查检测结果见图8。从现场采集回来的数据能看到焊缝底部的结构回波,也能发现焊缝中存在的细小缺陷。利用便携机对同一位置焊缝的检测数据见图9,从2个检测数据对比可以看出检测信号信噪比相当,均可满足检测要求。

图8 超声成像系统检测结果

图9 便携式仪器检测结果

4 结束语

针对在役球罐等大型设备的焊缝检测,本文研发的超声成像检测系统采用爬行器差速、远程手机端控制技术及前端采集数据无线传输等关键技术,有效解决了球罐等大型设备焊缝自动检测的难题。该技术具有较高的检测灵敏度,可以节省常规检测中大量的脚手架搭设成本,降低检验人员登高风险,具有很好的推广应用前景。