基于ADAMS的门式起重机超载和动载安全分析

黄正球 胡 朋 许海翔

(上海市特种设备监督检验技术研究院 上海 200333)

随着物流业的快速发展,门式起重机由于其具有场地覆盖面和作业半径大、适应性强、作业效率高等优点,被广泛应用于码头及堆场。超载、突然加速等是起重机事故高发的主要原因,因此,针对起重机超载工况下、突然加速工况下进行分析是非常必要的,然而对这些工况进行现场试验往往具有破坏性和危险性[1]。

本文以单主梁通用门式起重机为研究对象,运用ADAMS软件的仿真分析,模拟门式起重机的超载工况和突然加速工况,通过试验,掌握起重机受力变化及其抗倾覆性能,分析起重机可能发生的故障和危害。

1 门式起重机几何建模

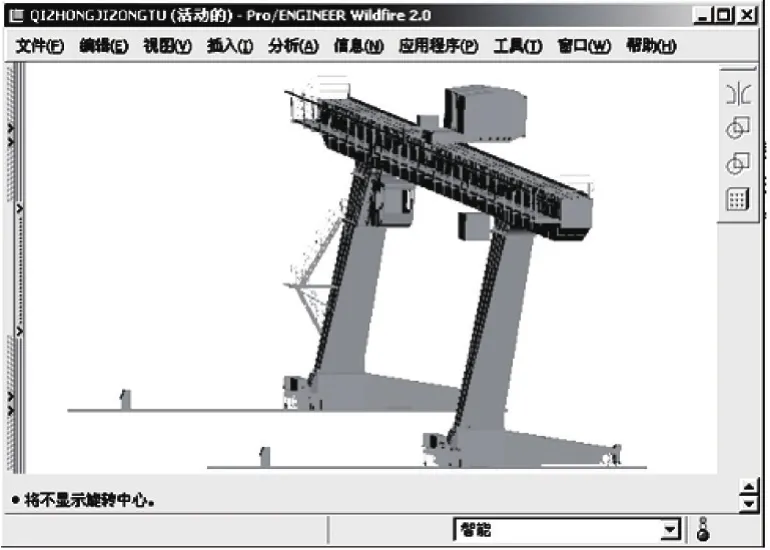

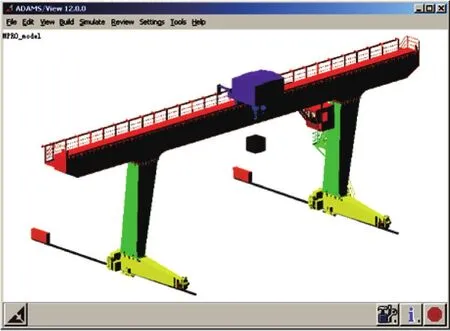

以某20 t的L形单主梁门式起重机作为研究对象,整机工作级别为A5,主要技术参数见表1。由于门式起重机是一个复杂的系统,加上ADAMS自身的建模功能有限,因此先根据设备的设计图纸,运用PROE软件对该门式起重机进行建模,并装配完成三维CAD几何模型,见图1;再通过专门的接口程序导入ADAMS软件,形成完整的虚拟样机模型。转换是关键步骤,当模型过于复杂时,转换容易出错,为了避免这种情况,笔者对设备做了合理的调整,有效地降低了仿真计算的复杂程度,避免出错,形成了有效的起重机虚拟模型,见图2[1-2]。

表1 门式起重机技术参数

图1 门式起重机三维CAD模型

图2 ADAMS环境下起重机虚拟样机模型

2 超载和动载试验设计

本试验主要研究以下内容:1)超载时,门式起重机的受力情况;2)超载时,门式起重机是否会倾覆;3)砝码突然加速上升时,门式起重机产生的附加动载荷;4)砝码突然加速上升时,门式起重机是否会倾覆。

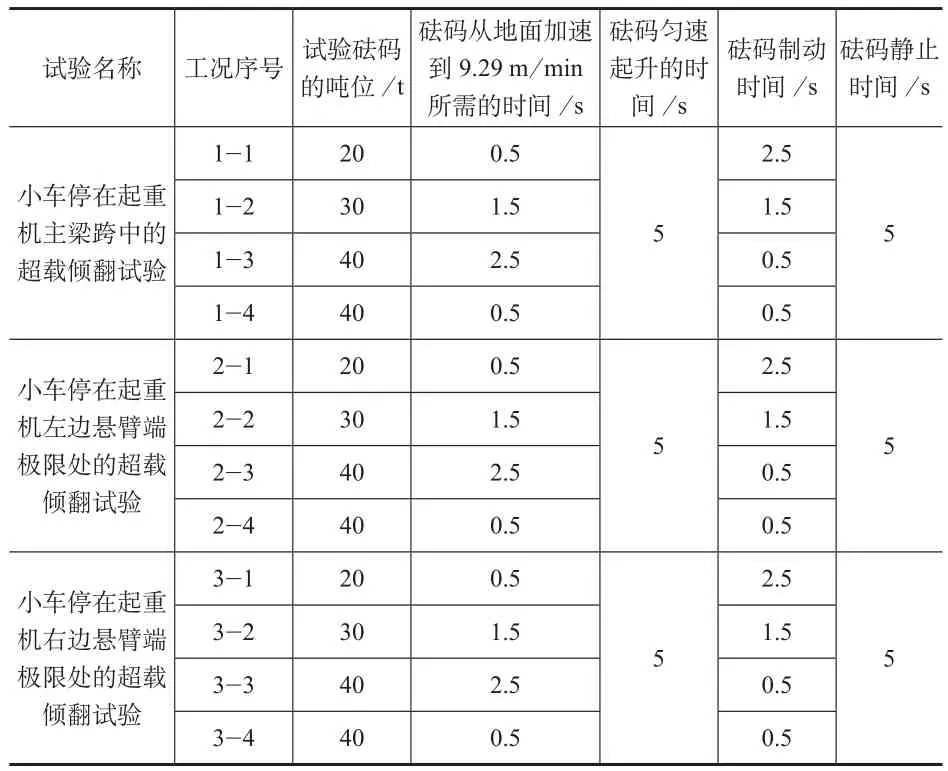

在本试验中,笔者主要考虑3种情形:1)小车停放在起重机主梁的跨中;2)小车停放在起重机左边悬臂端极限处;3)小车停放在起重机右边悬臂端极限处。砝码在前5 s内静止,然后开始加速上升,在设定的加速时间内达到最大上升速度9.29 m/min(154.833 mm/s),然后砝码再以最大上升速度匀速上升5 s,接着砝码开始减速制动,制动停止后吊物在指定的高度静止一段时间[3]。在本试验中,大车和小车静止不动,不考虑工作风压,风载荷忽略不计。根据小车停放在不同的位置、不同的砝码重量、不同的加速起升时间以及不同的制动时间,共设计了12种仿真试验工况,各次试验的参数取值参见表2。试验中最危险的工况分别为1-4、2-4和3-4,因此本文主要介绍这3种工况下门式起重机仿真试验结果。

表2 12种工况仿真试验

3 试验分析

3.1 主起升机构钢丝绳的拉力分析

在实际工作过程中,门式起重机通过卷筒来拉动钢丝绳,实现钢丝绳的伸长和缩短动作。钢丝绳缠绕在固定滑轮组和安装吊钩的动滑轮组上,吊钩以及所连接吊物在提升过程中会产生摆动,钢丝绳的受力主要是沿两端固定滑轮组和动滑轮组连线方向的拉力,而对吊钩和吊物的摆动约束几乎为0[4]。因此设计了球面副和平移副相结合的组合约束模型,来真实地模拟门式起重机的钢丝绳与吊钩系统[5-7]。在固定滑轮组与钢丝绳连接处,设置球面副,实现钢丝绳绕固定滑轮组的摆动和扭转变形效果[5];在固定滑轮组和动滑轮组连线方向设置移动副,可以实现动滑轮组和吊钩重物的上升下降运动,并实现钢丝绳拉力的传递。

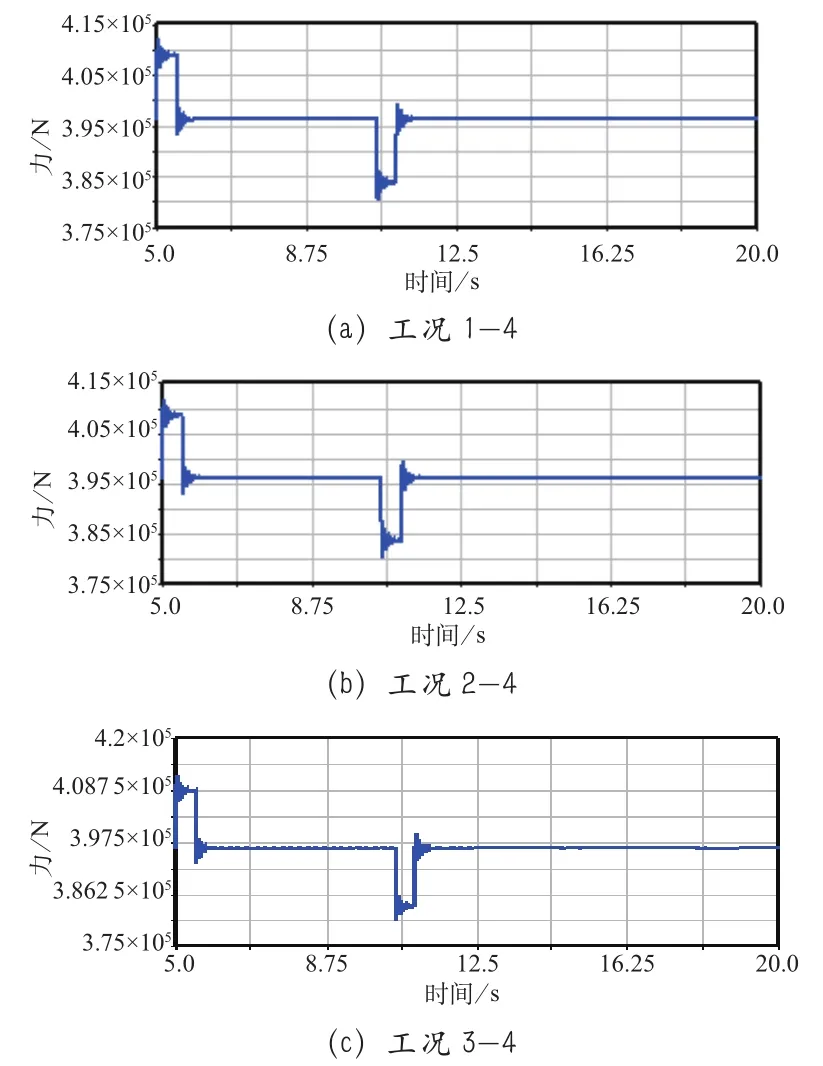

工况1-4、工况2-4和工况3-4下钢丝绳的静态拉力大约为392 kN,最大的动态拉力大约为412 kN,试验结果见图3和表3[6]。

表3 主起升机构钢丝绳的拉力

图3 钢丝绳拉力的变化曲线

从试验结果可以看到:砝码在超载情况下,钢丝绳拉力剧增,砝码重量与钢丝绳拉力成线性正比;特别是在加速的进程中,钢丝绳的动载效应显现;提升加速度越大,钢丝绳的拉力也越大。对于本试验分析的工况1-4、工况2-4和工况3-4的拉力,和静态工况时相比较,大约增加了5%。

3.2 大车车轮与轨道间的接触力分析

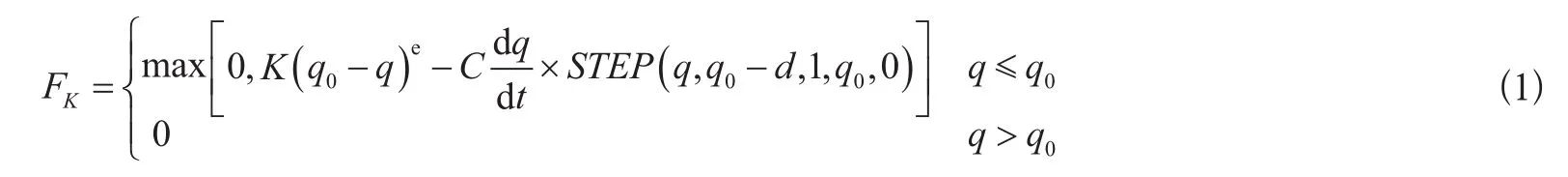

门式起重机大车通过4个车轮与轨道接触,在正常情况下大车车轮与轨道接触,产生相互作用的法向接触力和摩擦力;通过主动车轮与轨道之间摩擦力产生的力矩,驱动大车前进或后退;如果因种种原因车轮与轨道脱开,则大车车轮与轨道间的相互作用力则为0。因此在大车车轮与轨道间施加了接触力约束[1,7]。当2个构件相互接触且发生变形时,产生接触力,接触力的大小与变形的大小以及变形的速度有关,如果2个构件相互分开不接触,则接触力为0[8]。根据2个构件之间法向接触力的大小,可以确定接触处的切向摩擦力值。在ADAMS中,接触力的计算式见式(1):

式中:

STEP(q,q0-d,1,q0,0)——连续阶梯函数;

q——2个构件之间的实际距离;

q0——开始接触的触发距离;

K——接触刚度系数;

C——阻尼系数;

d——阻尼的过度变形深度。

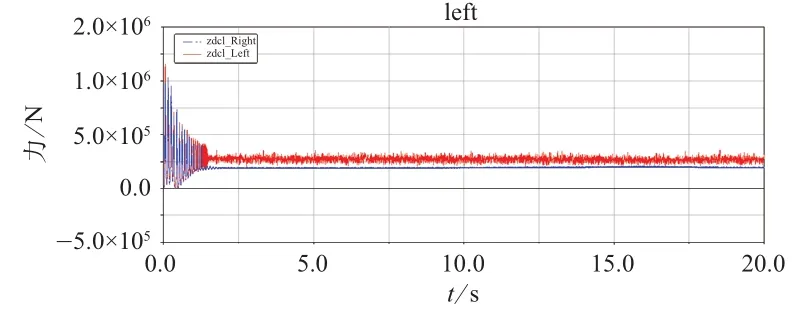

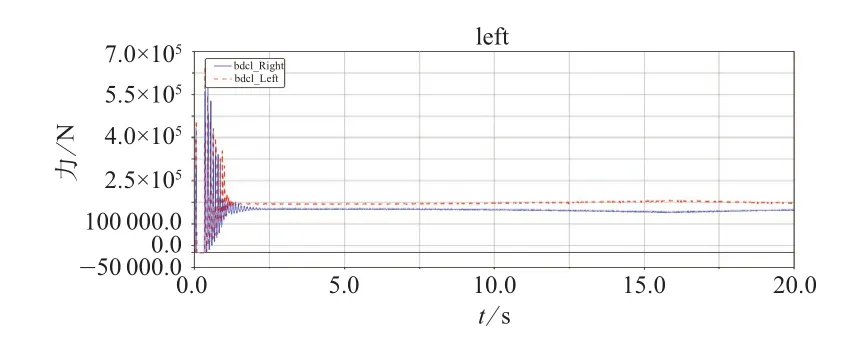

当小车空载时,主动车轮和被动车轮作用于大车轨道上的接触力如图4~图6所示。当小车位于跨中时,两侧主动轮、被动轮和轨道接触力稳定后均值分别约为240 kN和160 kN;当小车位于悬臂端时,悬臂端侧主动轮和被动轮与轨道间接触力分别约为270 kN和175 kN,另一侧则约为210 kN和145 kN。

图5 小车空载位于左侧悬臂端时左右两侧主动轮接触力

图6 小车空载位于左侧悬臂端时左右两侧被动轮接触力

工况1-4、工况2-4和工况3-4下大车车轮作用于大车轨道上的力的仿真试验结果见表4。

表4 大车车轮作用于大车轨道上的接触力

仿真结果表明:1)大车车轮作用于大车轨道上的力主要取决于吊物的重量和起重机自重;2)不同的小车位置,主动轮和被动轮作用于轨道上的力也有微小变化;3) 当小车和吊物静止时,主动轮和被动轮作用于大车轨道上的接触力基本保持不变;4) 在突然起吊过程中,由于动载荷的作用,车轮作用于大车轨道上的力又有所变化,但是变化微乎其微。

3.3 仿真试验总结

通过以上危险工况的仿真,可以得出以下结果:1)在吊物超载和加速提升的过程中,动载拉力与加速度、重物重量有很大的关系,重量越大,钢丝绳拉力越大,加速度越大,钢丝绳所受的拉力也随之增加。虽然在超载和动载工况下,钢丝绳未破断,以及整机未倾覆,但是钢丝绳安全系数锐减,大大影响使用寿命,存在较大的安全隐患。因此,在设计和使用过程中,应该尽量避免超载和急加、减速;2)大车车轮与轨道接触力的大小主要与吊物重量、起重机自重有关,受小车位置、加速起吊以及减速制动影响较小,接触力始终远远大于0,说明大车车轮没有脱离轨道,未发生倾覆[6]。

4 结束语

通过对门式起重机虚拟样机建模,对起重机超载和动载工况进行了模拟仿真试验,获得了在各种极端工况下门式起重机的钢丝绳拉力变化、大车车轮与轨道接触力变化等数据结果,为使用单位编制安全操作规程、建立事故应急预案指明了方向,为制造单位提供了设计依据,为检验机构检验检测、安全评估指明了方向,为监管部门科学地制定专项整治提供了技术支持,从而大大提高起重机的安全性。