巴彦河套新区异形齿PDC钻头研究与应用

陈新海

(渤海钻探工程技术研究院,河北 任丘 062550)

0 引言

巴彦河套区块属华北油田新获矿权区块,有望成为储量建产接替远景区,资源量丰富,勘探面积大。该区地质情况复杂,发育有片麻岩、黄铁矿、含膏泥岩等复杂岩性,岩石可钻性差、机械钻速低,在钻井提速方面急需开展相关研究。为进一步摸清资源潜力,开发油气资源,华北油田已部署了多口探井、开发井。但该区作为新区,钻头选型不成熟,需根据地层岩性分析和已钻井调研情况等开展研究分析,明确该区的钻头优选方向。

1 地层岩性分析

巴彦河套区块自上而下钻遇的地层为第四系、新近系、古近系、白垩系以及太古界地层。以吉华1-1井和吉华1-2井为例进行分析,图1、图2为其钻时曲线,由图中可以看出,太古界顶面以上白垩系及以上地层钻时少,可钻性好;太古界顶面以下除顶部风化段,可选性相对好外,其余可钻性较差。

图1 吉华1-1井钻时Fig.1 Drilling time of Well Jihua 1-1

图2 吉华1-2井钻时Fig.2 Drilling time of Well Jihua 1-2

图3 、图4为吉华1-1井和吉华1-2井测井曲线,不同井的岩石单轴抗压强度波动较大,硬度不同;内摩擦角变化不大,具体数值见表1。

图3 吉华1-1井测井数据Fig.3 Logging data of Well Jihua 1-1

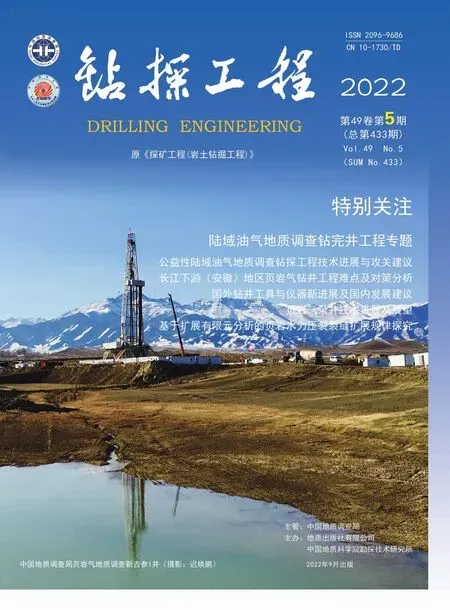

表1 抗压强度及内摩擦角数据Table 1 Compressive strength and internal friction angle data

综合图1~4分析可知,白垩系以上地层以砂泥岩为主,可钻性较好。太古界地层以片麻岩为主,上部风化段可钻性相对好,下部地层研磨性强,可钻性差。图1~4可相互佐证。根据地层岩性变化,在摸清地层的情况下,太古界上部风化段及以上地层针对性优选钻头首先保障机械钻速兼顾单只进尺,太古界上部风化段以下地层针对性优选钻头首先保障钻头单只进尺,提高钻头抗研磨性,兼顾机械钻速。

为进一步认识太古界地层岩性,开展了吉华1井和吉华钻孔2井的岩石力学实验。选取4组岩心进行单轴及三轴岩石力学试验(见图5)。计算其内摩擦角、粘聚力、泊松比等参数(见表2)。为后续的钻头优选提供数据支持。由数据可知单轴抗压强度100~150 MPa,内摩擦角35°~45°,岩石硬度大,抗研磨性强。

表2 岩石力学实验数据Table 2 Experimental data of rock mechanics

图5 岩心及测试情况Fig.5 Core and testing results

2 实钻情况调研

2.1 本区块实钻情况调研

2.1.1 白垩系及以上地层

以砂泥岩为主,埋深较浅的地层可钻性较好,随着埋深的增加,可钻性变差。该区块早期(20世纪80年代)深井钻探数量较少,且钻井周期在1年以上。2014年(隆1井)钻井周期85 d,近期完钻井的临华参1井钻井周期60 d,下部井段实钻数据见表3,虽然钻井提速取得了显著成效,但在深层白垩系底部5000 m以下机械钻速较低(1.50 m/h左右)。

表3 临华参1井深层钻头统计表Table 3 Data of deep drill bits in Linhuacan-1 well

2.1.2 太古界地层

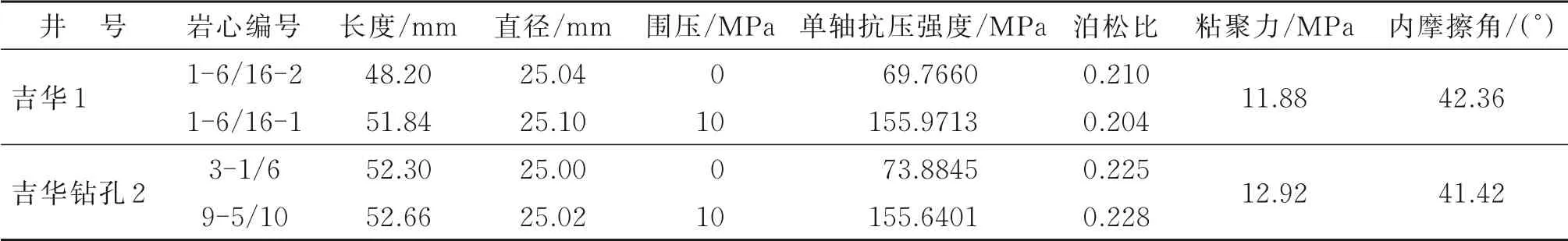

片麻岩发育、硬度高、非均质性强、可钻性差,常规PDC钻头使用受限。以吉华1区块为例,该区块开展了常规PDC钻头现场试验,试验结果表明,PDC钻头对该地层适应性差,切削齿崩损快,单只进尺少,米进尺成本高,后期该区块片麻岩地层均采用牙轮钻头,二开井段消耗钻头至少为1只PDC钻头和2只牙轮钻头,且平均机械钻速不到4 m/h。

根据前期已钻井统计,平均机械钻速3.57 m/h,平均进尺160 m,其中PDC钻头平均进尺82.9 m,平均机械钻速3.59 m/h。牙轮钻头平均进尺171 m,平均机械钻速3.54 m/h。由实钻情况(表4)可以看出PDC钻头和牙轮钻头机械钻速均较低,PDC钻头的单只进尺不足牙轮钻头的50%。

表4 部分井实钻数据Table 4 Actual drilling data of some wells

2.2 外部区块难钻地层异形齿钻头实钻情况调研

以塔里木油田的塔河南难钻地层异形齿钻头实钻情况为例,该区实验了斧形齿、三棱齿、尖圆齿、锥形齿等异形齿钻头,较邻井单只进尺与机械钻速均有大幅度增加,平均单只进尺以及平均机械钻速均提高约40%,其中最大机械钻速以及单只钻头进尺是邻井的2倍以上(见图6)。

图6 部分井异形齿钻头实钻数据对比Fig.6 Comparison of actual drilling data of special tooth bits in some wells

3 钻头优选

3.1 异形复合片对比分析

结合该区地层岩性变化,进行异形复合片优选分析。

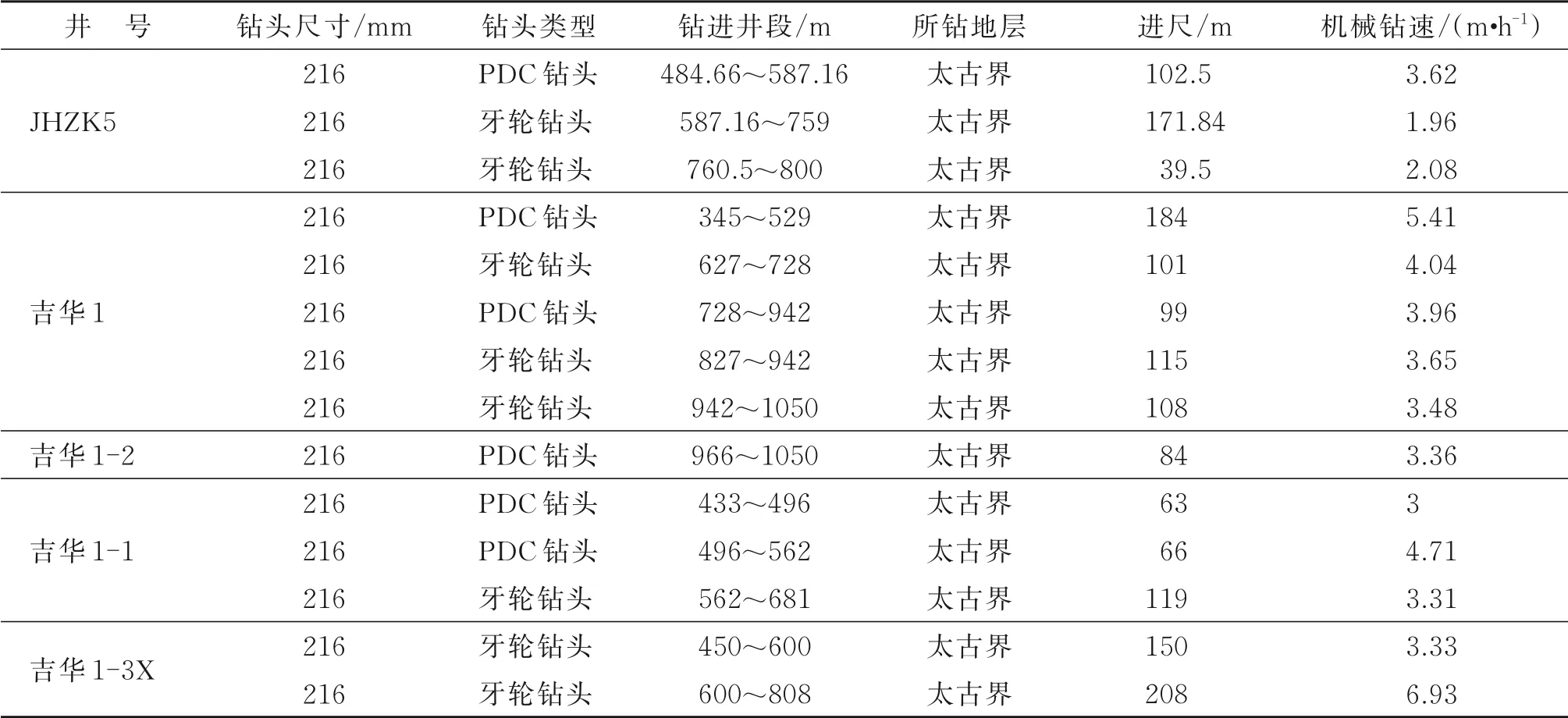

3.1.1 异形主切削齿优化对比分析

图7为常规复合片在切削岩石时的岩石应力云图,由图7可以看出复合片前端岩石应力最为集中。复合片在与岩石接触时,在钻压的作用下吃入地层,在扭矩的作用下转动。复合片前部挤压岩石,破坏岩石原有应力状态,降低岩石强度;复合片底部通过剪切作用剪断复合片前部岩石与地层的胶结。整个过程在压入、扭转的作用下完成了钻头对地层钻进[1-5]。

图7 常规切削破岩应力云图Fig.7 Stress nephogram of rock breaking with conventional cutting

图8为犁式复合片在切削岩石时的岩石应力云图,由图8可以看出复合片前端岩石应力同样最为集中,但较常规复合片,由于犁式的尖端作用,复合片前端岩石应力集中程度增加最先破坏,同时将切削到的岩石碎片推向复合片两侧,降低了复合片的前行阻力。在钻压的作用下复合片压入岩石,较常规复合片,因犁式的尖端作用,同样的钻压下,底部岩石受挤压的程度增加,即复合片吃入地层的深度增加。总之犁式复合片破岩相对常规复合片破岩,将更多的破岩功率用于对岩石的剪切作用,破岩效率更高[6-12]。

图8 犁式破岩应力云图Fig.8 Plow-type rock breaking stress nephogram

经上述分析可知多棱齿在边缘切削刃上形成一凸脊棱,在钻进时,切削力以点接触或线接触方式加载,加载较小的力即可破碎砾石。多棱齿将剪切与压碎破岩作用综合在一起,两者相得益彰,能够更有效地切削岩石。多棱齿脊状上的金刚石层更厚,具有更好的抗冲击性和耐磨性,从而使采用该切削齿的钻头更加耐用,平均机械钻速更高。多棱齿可以预破碎岩石,降低剪切岩石时所需切削力,使总扭矩更小[13-15]。在定向钻进中提高工具面角的控制能力,井眼的轨迹控制性好。

3.1.2 异形辅切削齿优化对比分析

图9为锥形切削齿在切削岩石时的岩石应力云图,锥形切削齿的载荷集中于一点,对坚硬岩石具有预破碎功能,便于钻头上其他切削齿切削,同时能够钻出更大岩屑,便于进行矿物学、渗透率等的分析。锥形切削齿上较厚的金刚石层提高了钻头耐磨性和抗冲击性。相对普通切削齿因其与地层接触面积小,且接触点接触应力高,提高钻头转动等平稳性,有利于工具面控制和延长井下钻具组合寿命。

图9 锥压破岩应力云图Fig.9 Stress nephogram of rock breaking with cone-pressing

3.2 异形齿钻头优选

根据异形齿优势对比分析,结合钻遇地层岩性变化,为提高钻井效率,应针对性对钻头的主副切削齿进行优化,使其相互配合,提高钻头与地层之间的配伍性。可钻性较好的地层,优选常规PDC钻头;可钻性相对差的地层,根据岩性变化,优选具有斧形齿、多棱齿以及锥形齿的钻头,主切削齿优选斧形齿和多棱齿,辅切削齿优选斧形齿和锥形齿。普通切削齿、斧形齿、多棱齿以及锥形齿分别见图10。斧形齿具有相对强的攻击性,适用于可钻性相对好的地层,保障机械钻速。多棱齿在使用至后期时,由于地层研磨作用下,使凸脊棱研磨殆尽,此时齿中心的三角平面开始与地层接触,形成一新切削刃,起到继续切削的作用,与平面齿相比增加一次切削机会,适用于在软硬交错地层,兼具攻击性,抗冲击性及抗研磨性,在保障单只进尺的同时保障机械钻速。辅切削齿斧形齿和锥形齿,通过提高复合片与地层接触强度来破碎岩石,可钻性相对差的选用斧形齿,可钻性较差的地层选用锥形齿[4-16]。

图10 切削齿齿形Fig.10 Cutting tooth shape

4 现场应用

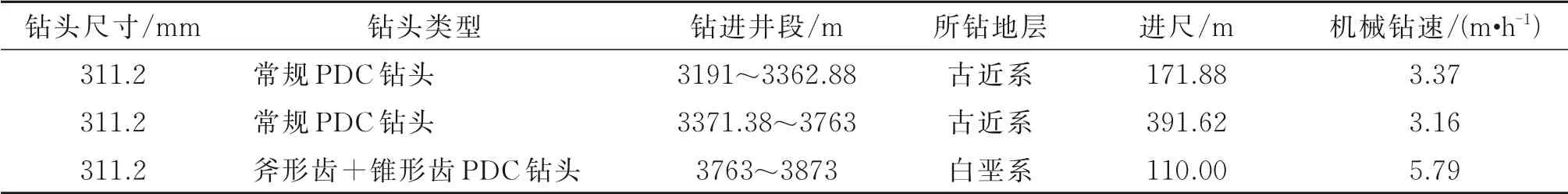

4.1 斧形齿+锥形齿钻头应用情况

临华1X井3763~3876 m井段为砂泥岩地层,埋藏深,压实程度高,可钻性相对好。为提高机械钻速,主切削齿选用斧形齿,提高钻头吃入地层能力,降低复合片切削阻力,辅助切削齿选用锥形齿,将载荷集中于一点,对坚硬岩石进行预破碎,降低岩石强度,便于斧形齿切削片进行切削(见图11)。试验钻头进尺110 m,平均机械钻速5.79 m/h,较同井段上部地层提高80%左右(见表5)。因二开钻至设计井深中完起钻,钻头可再次入井使用。

表5 临华1X井斧形齿+锥形齿钻头应用情况Table 5 Application of axe tooth+conical tooth bit in Well Linhua 1X

图11 斧形齿+锥形齿钻头Fig.11 Axe tooth+conical tooth bit

4.2 多棱齿+平面齿钻头应用情况

(1)临华1X井5367.56~5612 m井段砂泥岩互层,砂岩成分以石英为主,地层软硬互层,可钻性相对差。为保障单只进尺,同时兼顾机械钻速,主切削齿选用多棱齿,多棱齿在边缘切削刃上形成一凸脊棱,切削力以点接触或线接触方式加载,加载相当较小的力即可破碎砾石,用于攻克地层中硬夹层,辅助切削齿选用常规齿,提高钻头对岩石体积破岩速率,用于攻克地层中软夹层,助力提高钻头钻进速度,见图12。试验钻头进尺244.44 m,平均机械钻速6.98 m/h,较同井段地层提高40%左右(见表6)。

图12 多棱齿+平面齿钻头Fig.12 Polygonal tooth+plane tooth bit

表6 临华1X井多棱齿+平面齿钻头应用情况Table 6 Application of polygonal tooth+plane tooth bit in Well Linhua 1X

(2)吉华30X井401~3200 m井段含有砾岩、砂泥岩,地层可钻性变化大。为提高机械钻速,主切削齿选用多棱齿,多棱齿在边缘切削刃上形成一凸脊棱,切削力以点接触或线接触方式加载,加载较小的力即可破碎砾石,用于攻克地层中砾岩等硬夹层,辅助切削齿选用常规齿,提高钻头对岩石体积破岩速率,用于攻克地层中软夹层,助力提高钻头钻进速度。试验钻头进尺2799 m,平均机械钻速30.42 m/h,较同井段地层提高82.5%(见表7)。

表7 吉华30X井钻头应用情况Table 7 Bit usage in Well Jihua 30X

(3)吉华36X井400~2728 m井段地层含有砾岩、砂泥岩,地层可钻性变化大,选用了吉华30X井401~3200 m井段所用的钻头。试验钻头进尺2328 m,平均机械钻速21.96 m/h(见表8),实现了二开一趟钻。

表8 吉华36X井钻头应用情况Table 8 Bit usage in Well Jihua 36X

4.3 多棱齿+锥形齿钻头应用情况

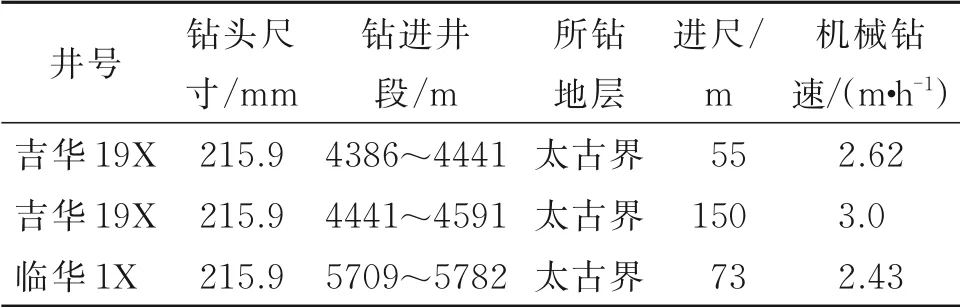

吉华19X井4441~4591 m井段地层岩性为太古界麻粒岩(见图13),可钻性极差,且井深较深,地层压实程度高。为保障单只钻头的进尺,同时兼顾机械钻速,主切削齿选用多棱齿,多棱齿在边缘切削刃上形成一凸脊棱,切削力以点接触或线接触方式加载,提高局部载荷强度,提高破岩效率。辅助切削齿选用锥形切削齿,在钻压的作用下将载荷集中于一点,对坚硬岩石进行预破碎,同时较厚的金刚石面提高钻头耐磨性和抗冲击性(见图14)。试验钻头进尺150 m,平均机械钻速3.0 m/h。纵向对比:该趟钻比上趟钻牙轮钻头多进尺95 m(井段4386~4441 m),约是上趟牙轮钻头单只进尺的3倍,节省4趟起下钻时间,平均机械钻速提高0.38 m/h。横向对比:该趟钻比临华1X井5709~5782 m片麻岩段,单只钻头多进尺77 m,约是其单趟进尺的2倍,节省2趟起下钻时间,平均机械钻速提高0.57 m/h(见表9)。因井上施工原因,提前起钻,起出的钻头还可再次入井使用。

图13 太古界麻粒岩岩屑Fig.13 Archean granulite cuttings

图14 多棱齿+锥形齿钻头Fig.14 Polygonal tooth+conical tooth bit

表9 吉华19X钻头应用情况Table 9 Bit usage in Well Jihua 19X

该区通过异形齿钻头针对性优选,其中21口井实现了二开“一趟钻”(见表10),总进尺30000余米,大幅缩短了钻井周期,在助力勘探成本降低方面发挥了重要的作用。

表10 “一趟钻”钻头应用情况Table 10 Bit usage in one trip drilling

5 结论

(1)根据地层岩性变化,从结构力学角度针对性地开展切削齿形状、受力分析等研究,通过不同齿形的变化及配合,强化钻头在易钻地层攻击性,强化钻砂在难钻地层抗冲击性同时兼顾攻击性。

(2)主切削齿根据地层可钻性由好到差,依次优选平面齿、斧形齿、多棱齿;辅切削齿根据地层可钻性由好到差,依次优选平面齿、斧形齿、锥形齿。