泸州深层页岩气水平段钻井提速关键技术

李 奎

(中石化江汉石油工程有限公司钻井一公司,湖北 潜江 433100)

0 引言

泸州深层页岩气地处四川盆地川南构造,中石油西南油气田2017年开始在该区块进行深层页岩气大规模勘探开发,目的层为龙马溪组一号层①-②号小层。截至2021年底已完成200余口的页岩气水平井施工[1-7],该区块四开水平段井眼轨迹采用“低造斜点+高造斜率”的轨道设计,采用螺杆+定向仪器难以满足轨迹控制要求,“造斜段+水平段”主要使用旋转导向工具进行施工,部分井的机械钻速虽得到了较大的提升,但总体提速效果不明显,钻井提速工作仍有较大空间。本文通过对泸州深层页岩气大量的钻井工程实践,分析总结了该地区四开“造斜段+水平段”面临的主要钻井工程难点,并通过现场试验,形成了针对性的钻井提速关键技术,以期为该地区的钻井工程实践提供借鉴。

1 泸州深层页岩气井施工情况

泸州区块深层页岩气平均埋深3700~4100 m,水平段长度1500~2200 m,钻遇地层及岩性情况如表1所示。

表1 泸州深层页岩气地层情况(以Y101H37平台为例)Table 1 Deep shale gas formation lithology in Luzhou(Taking Y101H37 platform for example)

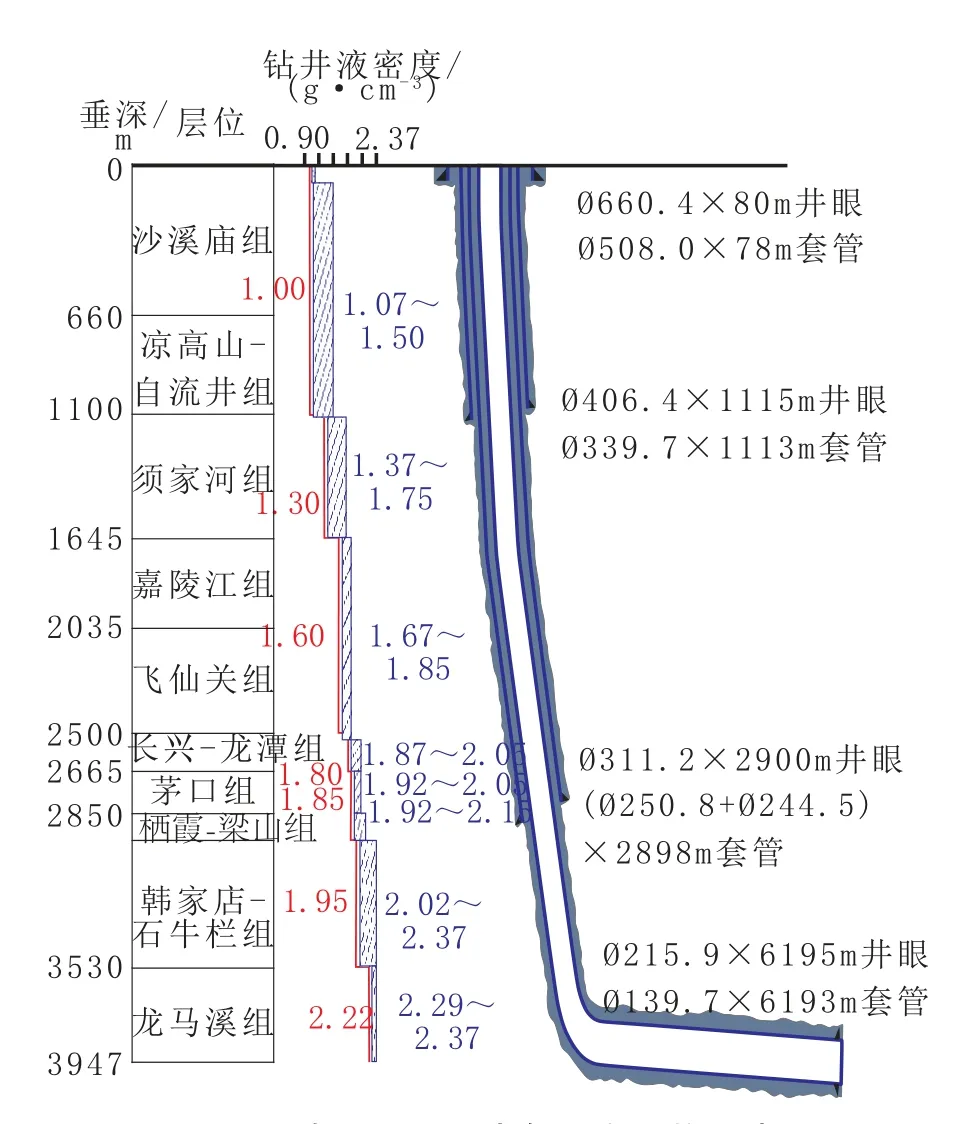

泸州深层页岩气井一般采用四开井身结构(如图1所示)。一开采用Ø660.4 mm井眼钻至井深50~80 m,下入Ø508.0 mm导管建立井口;二开采用Ø406.4 mm井眼钻至须家河组顶部,下入Ø 339.7 mm表层套管;三开采用Ø311.2 mm井眼钻至栖霞组顶部下入Ø244.5 mm+Ø250.8 mm技术套管;四开采用Ø215.9 mm钻头钻至完钻井深,下入Ø139.7 mm产层套管。经过几年的勘探开发及提速,目前该区块平均完钻周期为118.63 d,全井平均机械钻速5.96 m/h。各开次主要提速难题为:二开陆相地层缩径及垮塌,起下钻困难;三开嘉陵江及飞仙关组轨迹调整及定向困难;四开高温高压、仪器故障率高等[8-12]。其中前三开的技术难题已基本得到解决,区块提速难点集中在四开,目前该井段平均周期55.2 d,平均机械钻速只有8 m/h,因旋转导向仪器信号问题平均起下钻6.87趟钻。

图1 泸州深层页岩气井身结构示意Fig.1 Structure diagram of deep shale gas wells in Luzhou

2 四开工程难点

2.1 地层压力系数高

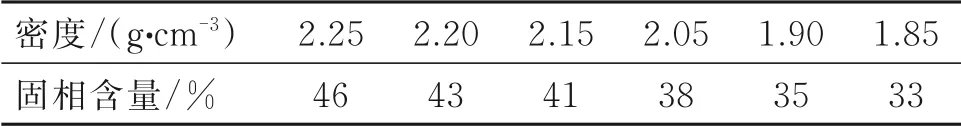

依据该地区钻遇的地层情况和设计井身结构,四开所钻地层为栖霞组、石牛栏组、龙马溪组,其中石牛栏组地层为含裂缝气高压层[13],该地区内多次发生溢流及高套压情况;龙马溪组目的层气测显示活跃,需要采用设计钻井液密度的中上限进行钻进,一般采用的钻井液密度为2.20~2.37 g/cm3。受高密度钻井液的影响,井底压持效应明显,导致岩屑重复破碎,影响机械钻速;同时岩屑的重复破碎导致油基钻井液固相含量高(如表2所示),对井下仪器产生冲蚀破坏;此外钻井液散热性能差,导致钻井循环系统降温效果差,进一步导致井底高温。

表2 不同密度油基钻井液的固相含量Table 2 Solid content of oil-based drilling fluid at different densities

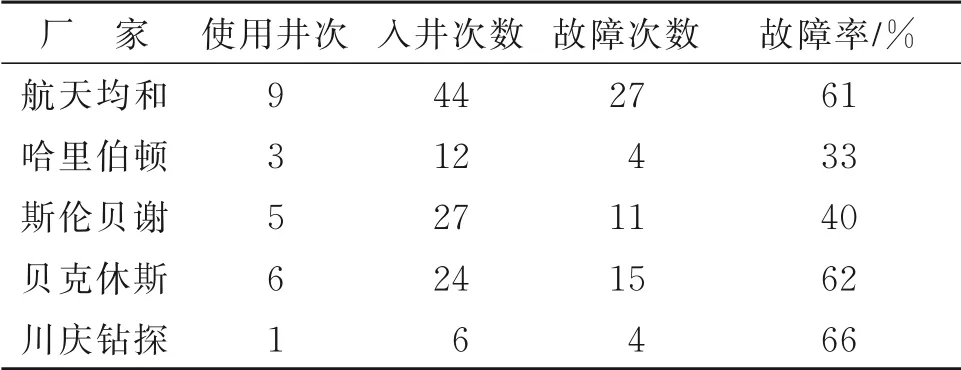

2.2 井底高温,旋转导向仪器故障率高

泸州深层页岩气龙马溪目的层平均埋深3700~4100 m,地温梯度3.5oC/100 m,旋转导向仪器工作温度高达150oC以上。受井下高温的影响,旋转导向仪器平均工作寿命仅80 h,常出现导向头失联、测斜故障及地层伽马异常等异常情况,故障率高达50%(见表3),导致频繁进行起下钻作业,部分井须14趟钻才完成四开水平段施工,四开平均钻井周期高达55.2 d,严重影响了施工进度。

表3 工区部分井旋转导向仪器故障率统计Table 3 Failure rates of rotary steering systems for some wells

2.3 造斜段高造斜率,水平段频繁调整轨迹,下套管困难

受地层条件的制约,泸州区块页岩气水平井轨迹设计大多采用圆弧曲线剖面设计(如图2所示),采用“低造斜点+高造斜率”;龙马溪组以上地层为直井段,进入龙马溪后开始全力增斜钻进,造斜点至A靶点井段全力增 斜钻进[14-15],造斜 率高达(5°~7°)/30 m,同时水平段受地层变化的影响,实钻水平段轨迹频繁调整,导致井眼摩阻大,进入水平段起钻摩阻最大达到700 kN,采用常规方法下产层套管难度大,卡钻及卡套管风险高。

图2 泸州深层页岩气井剖面设计Fig.2 Profile of the deep shale gas well in Luzhou

3 提速关键技术及效果

3.1 降低钻井液密度控压钻井

通过总结前期钻井的施工经验,降低钻井液密度需要在满足井控安全的前提下实施,通过对该地区地质和工程条件分析,总结出该地区在四开钻井过程中降低钻井液密度需要具备的3个条件:一是采用2.25~2.30 g/cm3高密度钻井液钻石牛栏组地层过程中无油气显示,初步验证石牛栏组地层无溢流风险;二是根据龙马溪地层地震剖面分析,无钻遇高压裂缝气的风险;三是龙马溪组目的层井壁稳定,无掉块及垮塌现象。具体实施方法如下:首先,在满足前2个条件的前提下,为确保井控安全,在进入龙马溪组30~50 m后先将钻井液密度从2.25 g/cm3降至2.15 g/cm3;然后着陆A靶点后再下调密度,每个循环周降低0.03 g/cm3,在满足第三个条件且钻具扭矩无异常的情况下,最终降密度至1.85 g/cm3。降密度后可大大减少钻井液对井底的压持效应,避免岩屑重复破碎,以垂深4000 m井为例,钻井液密度从2.25 g/cm3降至1.85 g/cm3,井底压力可降低13 MPa,从而达到提高机械钻速的目的。

同时,降低钻井液密度还需要配套旋转防喷器和地面控压管汇以保障井控安全。如钻遇高压气层或者裂缝气发生气侵或者溢流时,可通过旋转控制头和控压管汇,给井口施加3~5 MPa的回压确保井控安全的前提下,实现控压钻进;如井口回压超过5 MPa仍无法压稳地层,则采取正常的井控程序关井,然后提高钻井液密度实现平衡钻井。

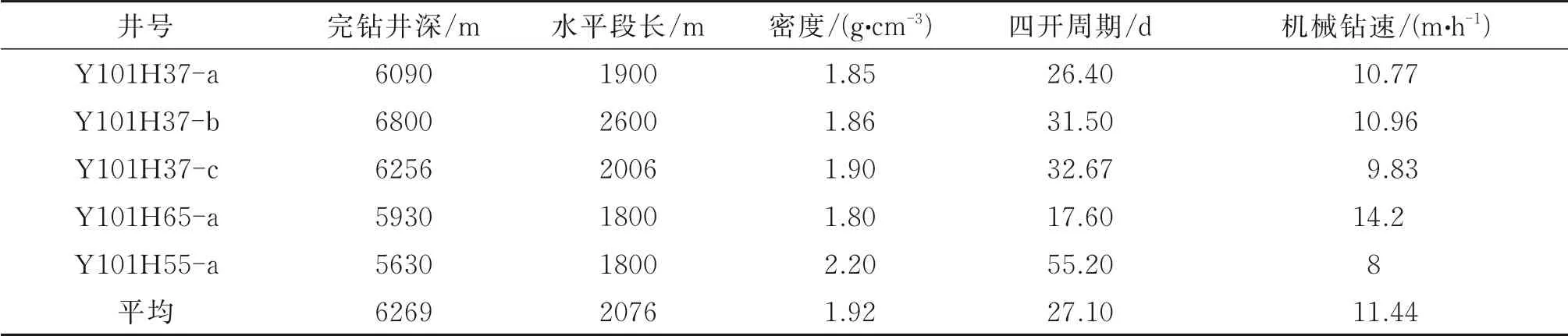

在泸州区块多口水平井试验了降低钻井液密度控压钻井技术,机械钻速获得了明显提升,大幅度降低了钻井周期,整体应用效果较好。从表4的5口井提速效果来看,5口井的平均完钻井深6269 m,平均水平段长2076 m,在钻井液密度平均降低至1.92 g/cm3后,机械钻速11.44 m/h,比未降低钻井液密度提高43%,四开钻井周期27.1 d,同比缩短了51%。同在Y101H37-a井和Y101H65-a井分别创下了Ø 215.9 mm井眼单趟钻进尺最长2010 m、周期最短2项区块纪录。

表4 降密度提速效果Table 4 Effect of density reduction on speed increase

3.2 配套地面降温系统

泸州区块深层页岩气埋藏深且地温梯度大,同时为了提速采用“直螺杆+旋转导向工具”的钻井方式,仪器从造斜段进入水平段后温度逐渐从120oC涨至145oC以上。而目前国内使用的旋转导向仪器大部分耐温性能≯135oC,当仪器温度>125oC之后容易出现信号传输不稳定、伽马数据异常、导向头失联等故障,钻进中途须定时进行循环降温,且仪器失效后导致频繁起下钻,严重影响钻井时效。为降低钻井液循环系统温度,提高旋转导向仪器的稳定性和寿命,配套了钻井液地面降温系统。

该降温系统主要由循环泵、散热器、换热器、温控系统组成(如图3所示),一般处理量为120 m3/h,钻井液密度降低后处理量最大可达到180 m3/h。其工作原理为:循环泵将从井口返出的钻井液抽入热交换器与冷却水接触,钻井液的部分热量被带走,冷却后的钻井液通过管线流至循环罐再进入井筒;冷却水吸收热量后流回散热器进行散热降温,再循环至热交换器进行吸收热量,从而达到降低地面钻井液温度的效果。地面降温系统冷却效果显著,钻井液出口温度在50oC,经过热交换器散热后温度能降至30oC左右,可使仪器温度有效降低,进而降低旋转导向仪器的故障率。

图3 地面降温系统示意Fig.3 Schematic diagram of the surface cooling system

工区内已使用100多口井,通过地面降温系统,钻井液处理量从原来的120 m3/h提高到180 m3/h,对比使用前后,钻井液出口温度从50oC降至45oC,进口温度从37oC降至30oC,有效减缓了旋转导向仪器升温,仪器温度可下降2~3oC,旋转导向仪器故障率从50%下降至30%,平均起下钻次数从使用前的6.87趟降至3.76趟,其中Y101H37-a井仅用2趟钻便完成了水平段钻井施工,Y101H65-a井造斜段至水平段实现了一趟钻的目标。

3.3 旋转下套管工艺

受高造斜率及轨迹频繁调整的影响,该地区水平段钻井具有摩阻大的难点,如图4所示,Y101H37-1井下钻最大摩阻达400~500 kN,起钻摩阻最大可达700 kN,且通井划眼效果甚微,采用常规下套管方法下钻至A点或进入水平段500 m后摩阻可达到500 kN以上,导致套管下放困难,常规采取多次上提下放活动的方法,容易造成卡套管故障或损坏套管质量。

图4 Ø139.7 mm套管下入摩阻及屈曲分析Fig.4 Friction and buckling analysis while runningØ139.7mm casing

针对下套管困难的问题,通过在顶驱上安装旋转下套管装置,试验了旋转下套管工艺。旋转下套管装置的工作原理是:装置本体上方通过配合接头与钻机顶驱系统连接,装置本体下方配置液压卡瓦,该卡瓦结构尺寸与生产套管尺寸相匹配,当井口套管紧扣后,下放钻机游动系统使套管节箍和本体缓慢进入液压卡瓦,再利用配套液压系统施加10~12 MPa的压力推动液压卡瓦夹紧套管,进而可以利用顶驱转动套管串,从而实现旋转下套管。旋转下套管过程中顶驱转速在30~50 r/min,扭矩控制在25 kN·m以内,套管串可以匀速下放至井底。

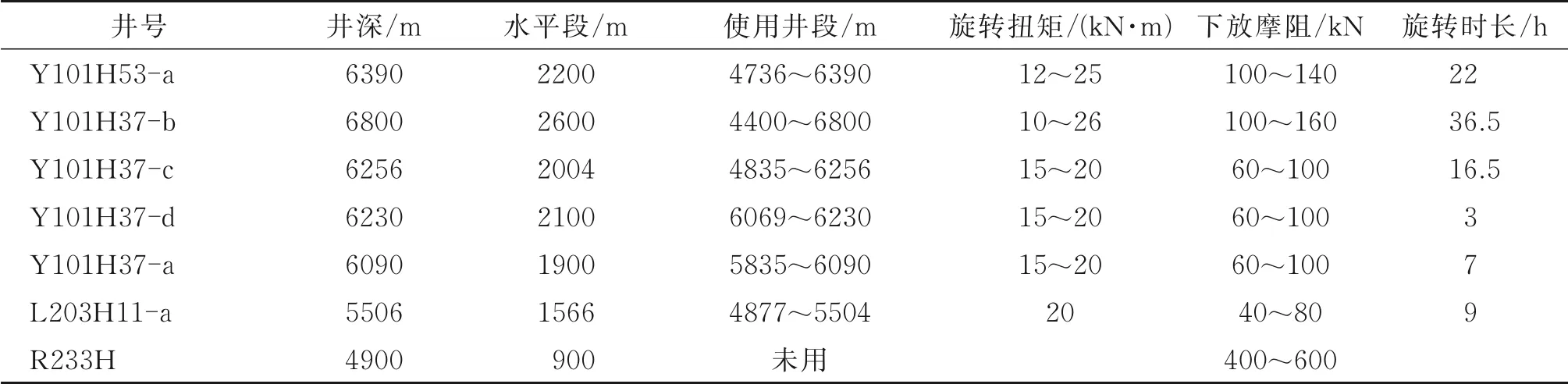

在泸州区块长水平井下套管过程中应用旋转下套管技术有效减少了井下卡套管风险。通过采用该工艺技术,使得下套管摩阻从未使用前的400 kN以上下降至160 kN以内,下放时旋转扭矩在26 kN·m以内,使套管顺利下入长水平段,下套管时间从原来的65 h降至45 h,满足了6800 m井深及2600 m长水平段深层页岩气水平井产层套管安全顺利下入的要求。旋转下套管技术应用效果如表5所示。

表5 旋转下套管技术现场应用效果Table 5 Field application effect of rotary casing placement technology

3.4 应用效果

通过应用以上3项关键技术,四开井段机械钻速总体从8 m/h提升至11.44 m/h,四开井段平均周期从55.2 d下降至27.1 d,平均完钻周期118.63 d下降至93.92 d,提速提效显著。

4 结论及建议

针对泸州深层页岩气钻井过程中钻井液密度高导致机械钻速低、井底高温导致旋转导向仪器故障率高、长水平段产层套管下放困难等3项难题,形成了降钻井液密度控压钻井、地面降温系统、旋转下套管等关键技术,通过现场试验,有效缩短了钻井周期,能够应用于深层页岩气钻井提速提效。

(1)泸州深层页岩气目的层龙马溪组地层井壁及地层压力较稳定,具备降钻井液密度控压钻井的条件,可将钻井液密度从2.35 g/cm3最低降至1.82 g/cm3,配合控压钻井系统,提速效果显著。

(2)配套地面降温系统,有效降低钻井液出入口温度,从而降低旋转导向仪器的工作温度,可降低仪器故障率,从而减少起下钻次数,缩短四开钻井周期。

(3)针对泸州深层页岩气长水平段摩阻大的问题,应用旋转下套管技术,可大幅降低下产层套管摩阻,同时可避免套管损坏及失效,保障井筒完整性。

(4)建议继续研发更强的地面冷却系统,进一步降低井底钻井液温度,使旋转导向仪器故障率进一步降低。