复式薄壁方钢管混凝土短柱试验研究与数值分析

邓旭华,倪家贵,郭鸣琴,赵思琪,陈 俊

(湘潭大学 土木工程学院,湖南 湘潭 411105)

钢管混凝土柱承载力高、延性好、施工便捷,适用于大型建筑[1].当普通单钢管混凝土柱应用于大跨桥梁的桥墩时,为满足其抗弯承载力的要求,可将其设计为实心构件,但会出现轴向承载力富余过多的情况.复式中空夹层钢管混凝土柱不仅具有传统单钢管混凝土柱的优点,还具有抗弯承载力高、抗震性能强、防火性能好等特点.因此,可以考虑将此类既需要较高轴向承载力又需要较高抗弯承载力的构件设计为复式中空夹层的截面形式,在节约材料、降低造价的同时也可以较好地满足其抗弯的要求[2].

在已有研究中,复式中空夹层钢管混凝土柱的研究多集中在圆套圆或方套圆的截面形式上,对于方套方复式中空夹层钢管混凝土柱的研究还较为少见[3].方钢管混凝土柱具有节点构造简单、施工便捷、平面布置规则等优点[4].但方形薄壁钢管容易发生局部屈曲导致试件承载力降低,故众多学者研究了包括限制钢板宽厚比即增大钢管壁厚[5]、增加约束拉杆[6-7]、在管壁上增设栓钉[8]、增设缀条(肋板)[9]等构造措施来延缓钢管的局部屈曲.

基于此,本文将对复式薄壁方钢管混凝土短柱的轴压性能进行研究,探讨加劲肋、混凝土强度、钢材强度等因素对构件承载力的影响,以期为实际工程提供一定的理论依据.

1 试验概况

1.1 试件设计

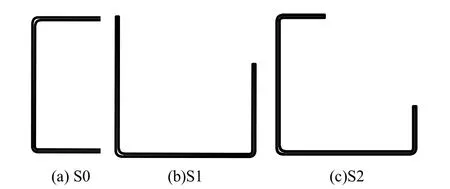

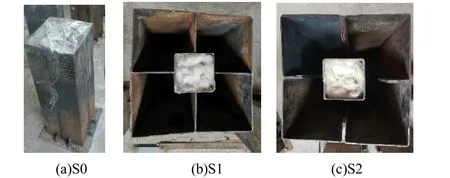

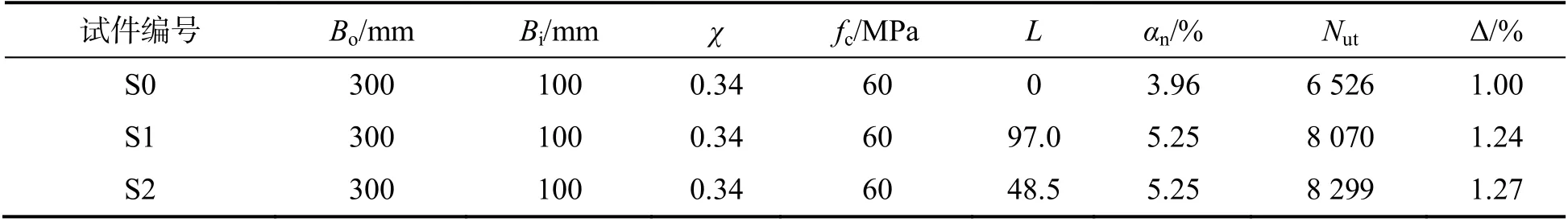

为研究方套方复式薄壁空心钢管混凝土短柱力学性能,设计并制作了3 根宽厚比为100 的短柱试件,试件参数如表1 所示.试件的内、外钢管的制作均采用3 mm 厚的Q690 钢板,上下端板的制作均采用10 mm 厚的Q345 钢板.试件外钢管外边尺寸为300 mm,上下端板的尺寸为400 mm,柱高均设计为900 mm.无加劲肋试件S0的外钢管及所有试件内钢管均采用2 个槽型钢焊接而成(见图(1a)),试件S2、S3 外钢管均由4 个分别如图1(b)、图1(c)所示型钢焊接而成.图2为试件实物,其中试件S1 的加劲肋形式可以将夹层混凝土分隔成多个腔体;试件S2 的加劲肋用钢量与试件S1 一致(加劲肋高度减半,但厚度增加1 倍),可以有效地控制试验变量.

图1 各试件所用型钢截面示意

图2 试件实物图

表1 试件参数

1.2 材料性能

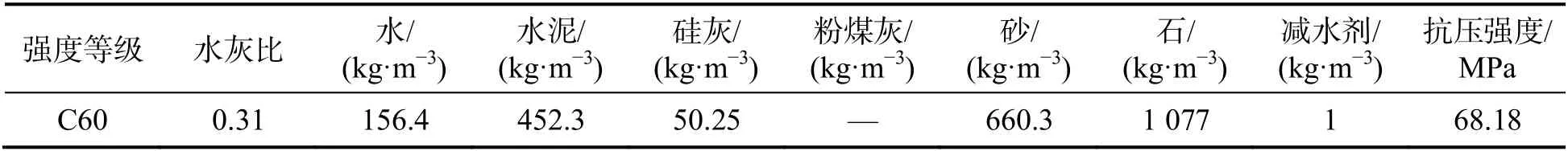

试件所用混凝土是按照如表2 所示的配合比利用搅拌机拌制而成的.混凝土组成材料包括:42.5 级普通硅酸盐水泥;粗骨料(普通石子);细骨料(天然河砂);减水剂(聚羧酸高效减水剂).根据留样试块,测得混凝土强度为68.18 MPa.

表2 混凝土配合比

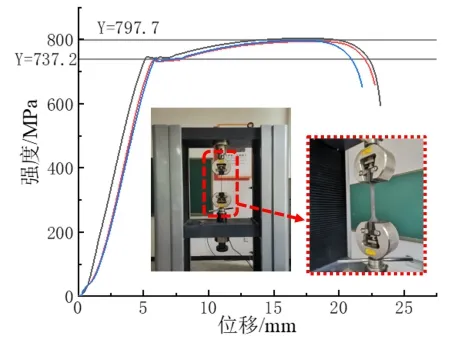

根据《金属材料拉伸试验》[10],对试件所用钢材进行取样测试,测得钢板的屈服强度为737.2 MPa、极限强度为797.7 MPa.图3 为钢板实测荷载-位移曲线及检测现场图.

图3 钢板实测荷载-位移曲线及检测现场图

1.3 试验方案

本试验采用力和位移混合控制的单调加载方式.加载分2 个阶段,第1 阶段采用荷载控制模式,加载速率为240 kN/min,每级增加800 kN;在加载至2 400 kN 后进入第2 阶段并采用位移控制模式,加载速率为0.3 mm/min,每级增加0.5 mm,加载完成后持荷30 s 左右,观察试验现象.

在试件达到极限承载力后,采用0.3 mm/min的连续加载,直至试件发生明显变形或承载力降至极限荷载的85%以下,停止加载并结束试验.

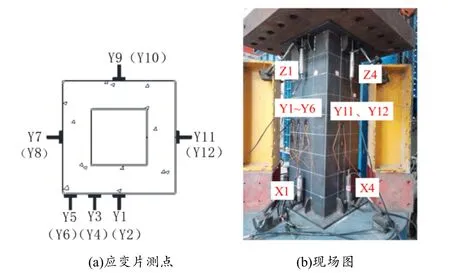

试验采集数据包括试件4 个面的上、下盖板共8 个点的位移(分别编号为Z1~Z4、X1~X4)、以及钢管外壁6 个测点的微应变,应变测点如图4(a)所示.其中每个测点布置1 个横向(编号为奇数)和1 个轴向(编号为偶数)2 个应变片,其高度位于试件高度的正中间,即450 mm 高度处.试验现场量测布置如图4 所示.

图4 测点布置

2 试验结果

2.1 试件破坏形态

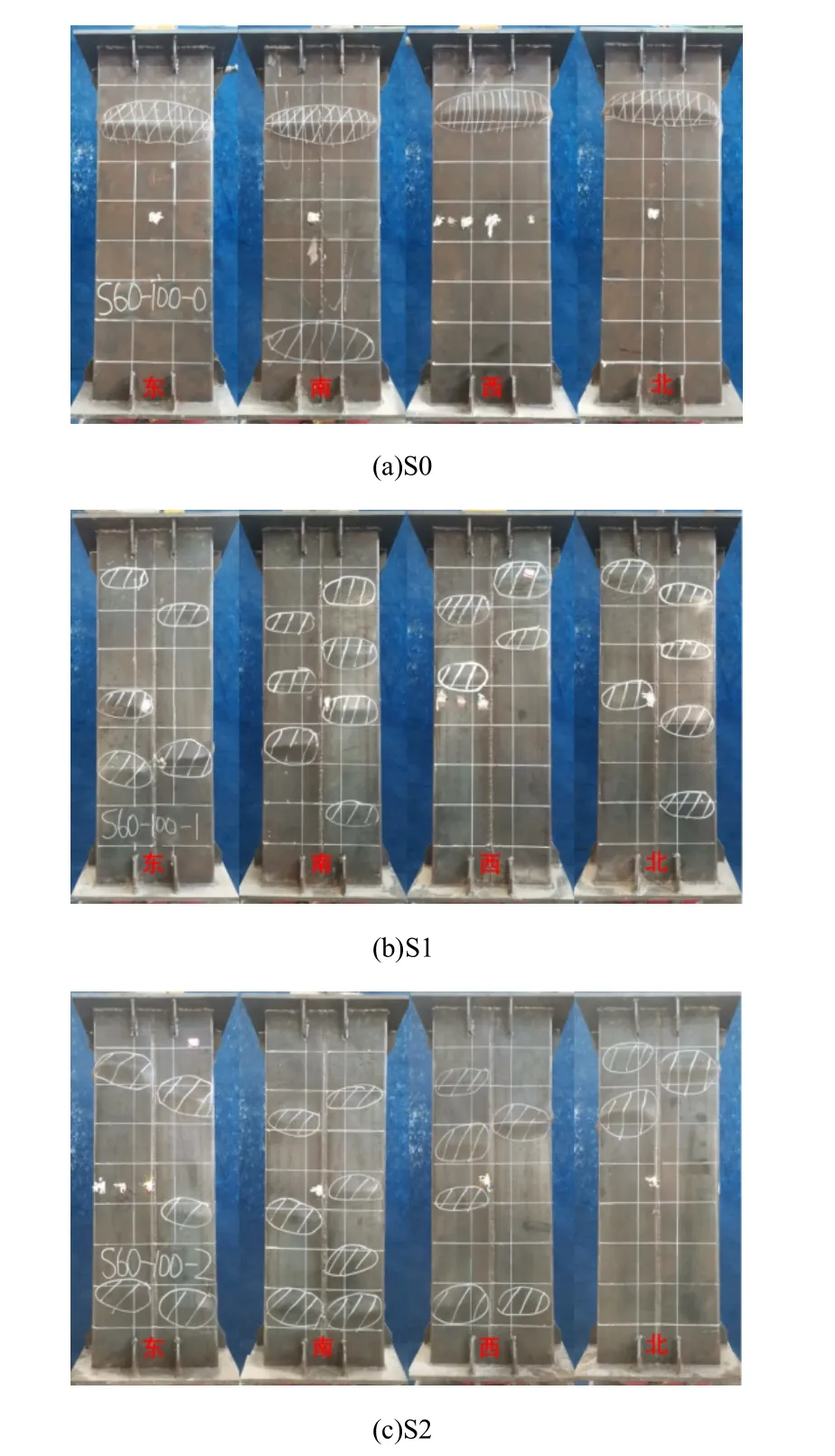

试件外钢管最终破坏效果见图5.对于未加肋试件的外钢管,其局部屈曲形状为横跨外管外边长的半波状,且鼓曲位置较少;对于加肋试件,其外钢管的各面均出现了多处起(止)于加肋位置处的鼓曲,且其位置分布呈交错式,波峰和波宽更小.由此得知,加劲肋有效地延缓了钢管的局部屈曲,提升了试件的延性.

图5 外钢管破坏形态

图6展示了试件S0内钢管的破坏形态.对于试件S0 的内钢管,其破坏位置只有1 处,且4个面的破坏位置基本位于同一高度处.

图6 试件S0 内钢管破坏形态

2.2 荷载-位移曲线

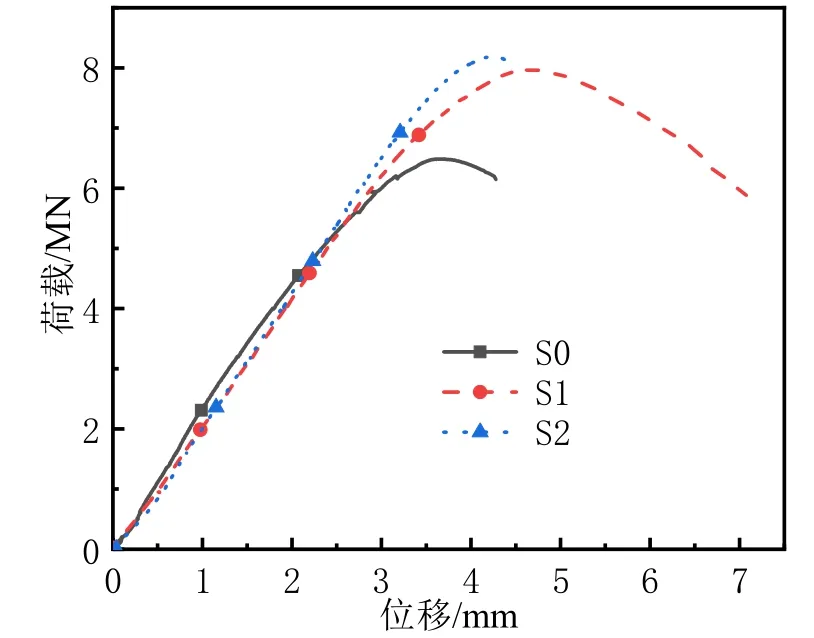

对比各试件的荷载-位移曲线(见图7)及各试件的极限承载力(见表1)可知,各试件加载初期荷载-位移曲线均呈线弹性变化,当达到极限承载力的75%之后其刚度开始缓慢减小.

图7 荷载-位移曲线

相对于未加肋的试件S0,加肋试件的极限承载力明显较高(提高24%以上),且加肋试件S1 的荷载-位移曲线有较长的下降段,延性较好.由此可知,加劲肋的设置可以有效延缓钢管的局部屈曲,提升试件的延性及极限承载力,其中将夹层混凝土分隔成多个腔体的加劲肋形式对试件延性的改善效果更佳.

3 有限元模拟

3.1 材料本构关系

本文采用丁发兴[11]提出的考虑钢管约束作用的混凝土本构关系模型,混凝土的泊松比取0.2,膨胀角取40°,偏心率取0.1,双轴等压时混凝土强度fb0与单轴强度fc0的比值取1.225,取K=0.667,粘性系数取0.000 5.钢材采用文献[12]中有明显屈服平台的本构模型,取Es=2.06×105.陶忠等[13]等认为:方外钢管在冷弯制作中的角部强化效应和焊接焊缝处存在的残余变形和应力的影响在模拟时可以忽略.

3.2 模型建立

试件主要分为包括上盖板、内钢管、夹层混凝土、外钢管及下盖板在内的5 个部件,各部件均选用C3D8R 单元,其网格划分如图8 所示.考虑到钢管与混凝土刚度的差异,为了防止发生主从面结点穿透即钢管穿过混凝土的现象,本模型统一将混凝土网格尺寸定为25 mm、钢管网格尺寸定为30 mm.同时,为了防止沙漏现象的发生,对钢管沿壁厚方向划分为3 层.

图8 模型网格划分

钢管与混凝土的相互作用设置为面与面接触,法向接触采用“硬”接触,切向接触采用库伦摩擦模型的罚函数(penalty)公式,摩擦系数取0.5.采用Tie 约束将内、外钢管端部与上下盖板绑定.

图9 为模型整体图.将试件的一端作为底面,其边界条件设置为完全固定;在试件的另一端施加轴向的位移荷载,仅输入轴向位移数值,其他所有自由度不作控制.

图9 整体模型

3.3 有限元模拟结果

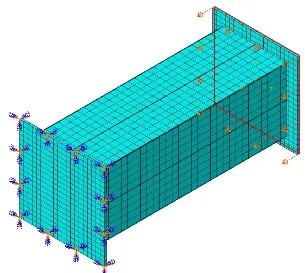

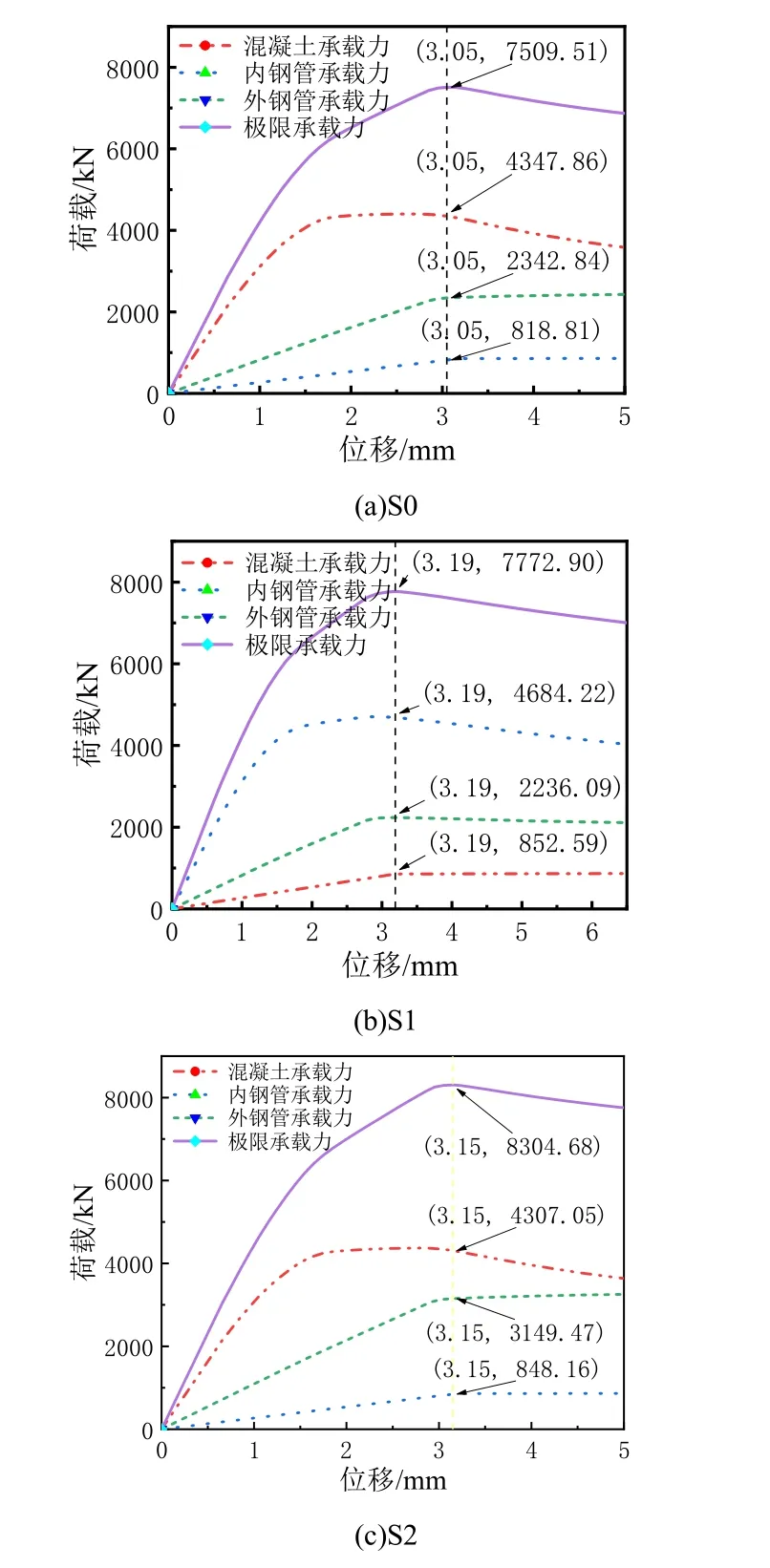

图10 为有限元模拟所得试件各部分(夹层混凝土及内、外钢管)所承担荷载的全过程曲线.当荷载达到峰值时,试件各部分荷载分配情况如表3 所示.

图10 轴力分配全过程曲线

表3 试件各部分荷载分配情况

由图10 及表3 可以看出,模拟结果与试验结果匹配较好,由此验证了模型的正确性.其中,对于试件S1 及S2,其极限承载力模拟值与试验值非常接近(相差仅在4%以内);对于无加劲肋试件S0,其极限承载力试验值略微偏低,其原因可能是试件外钢管宽厚比较大(100)导致钢管局部屈曲.各试件内、外钢管到达极限荷载所对应应变约为混凝土达到极限荷载所对应应变的2 倍左右,这说明该2 种材料的极限应变值匹配较差;当各试件达到极限承载力时,内钢管分担的荷载值占比最低,混凝土分担的荷载值占比最高.

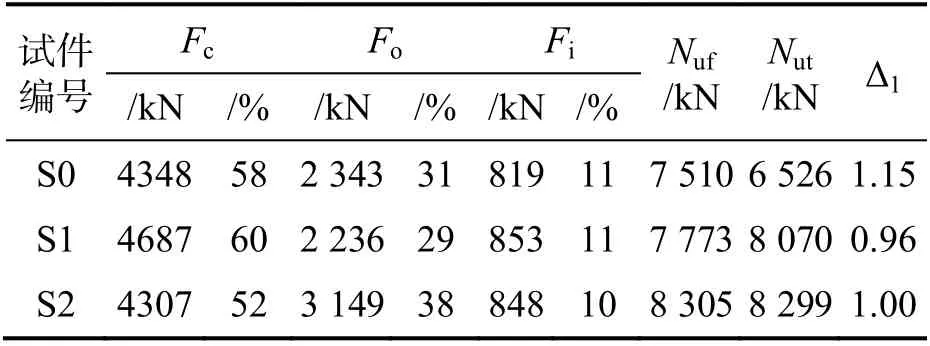

3.4 有限元应力分析

图11 为各试件中间高度截面处混凝土应力云图.由图11 可以看出,加劲肋可以有效地让夹层混凝土受力更均匀,尤其是将夹层混凝土分隔成多个腔体的加劲肋形式,可以有效减弱由于夹层混凝土局部率先破坏导致加剧试件整体破坏的不利影响.

图11 试件中间高度截面处混凝土应力云图

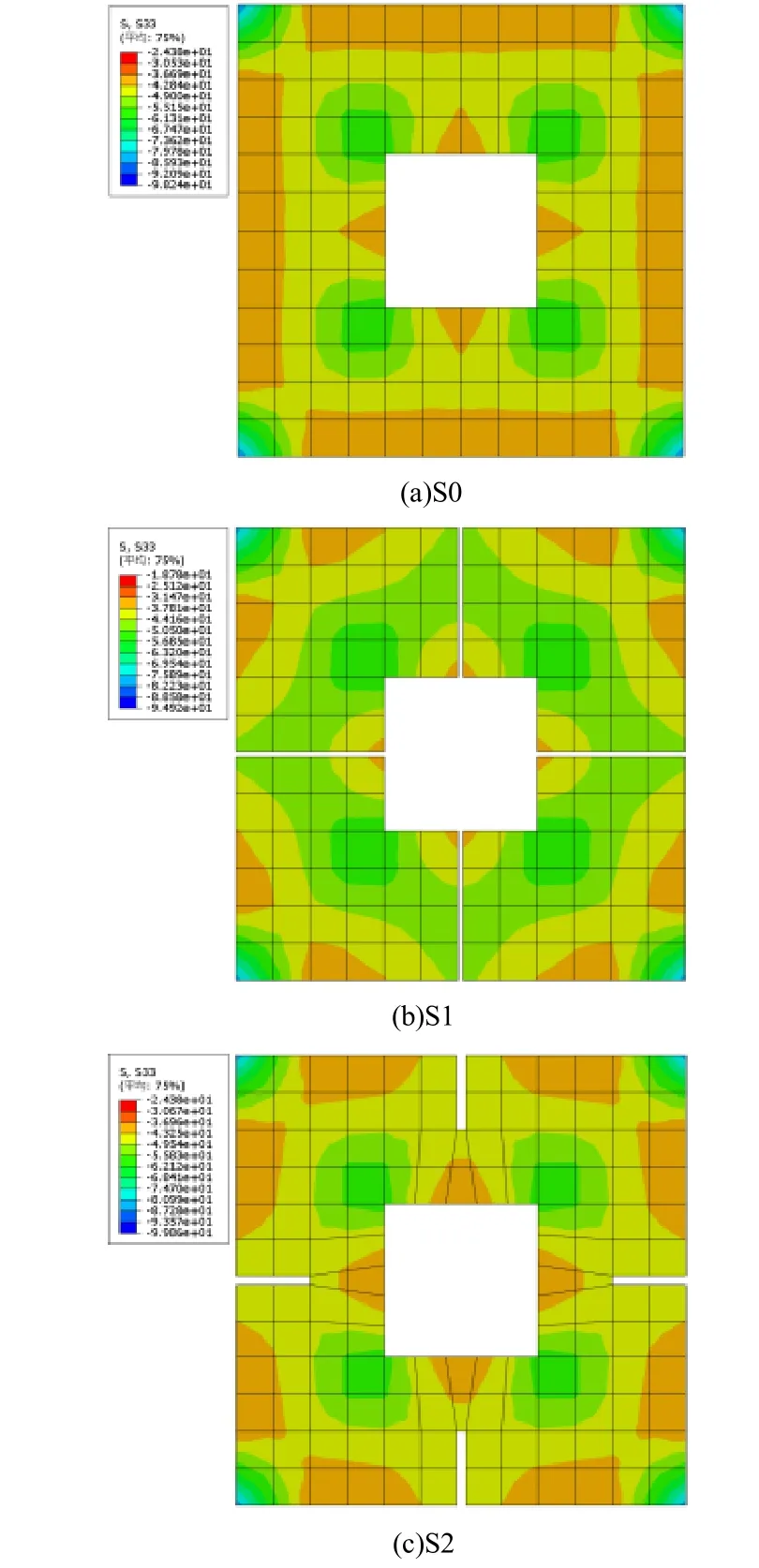

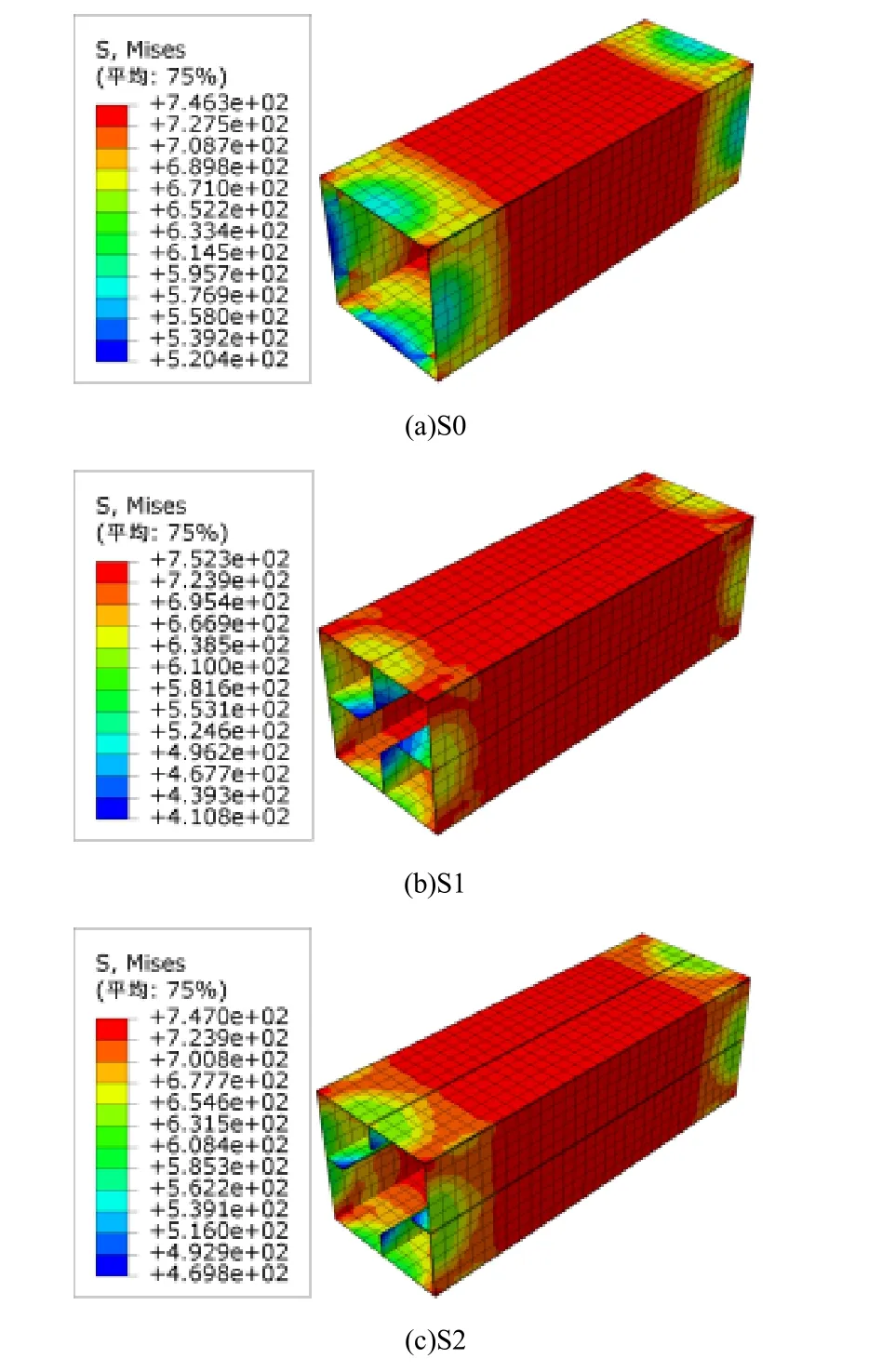

图12 为各试件外钢管的应力云图.由图12可知,加肋试件S1、S2 的外钢管端部应力较小的区域比无肋试件S0 的明显要小,因此加劲肋的设置可以相对充分地利用钢材的强度.

图12 试件外钢管应力云图

3.5 参数分析

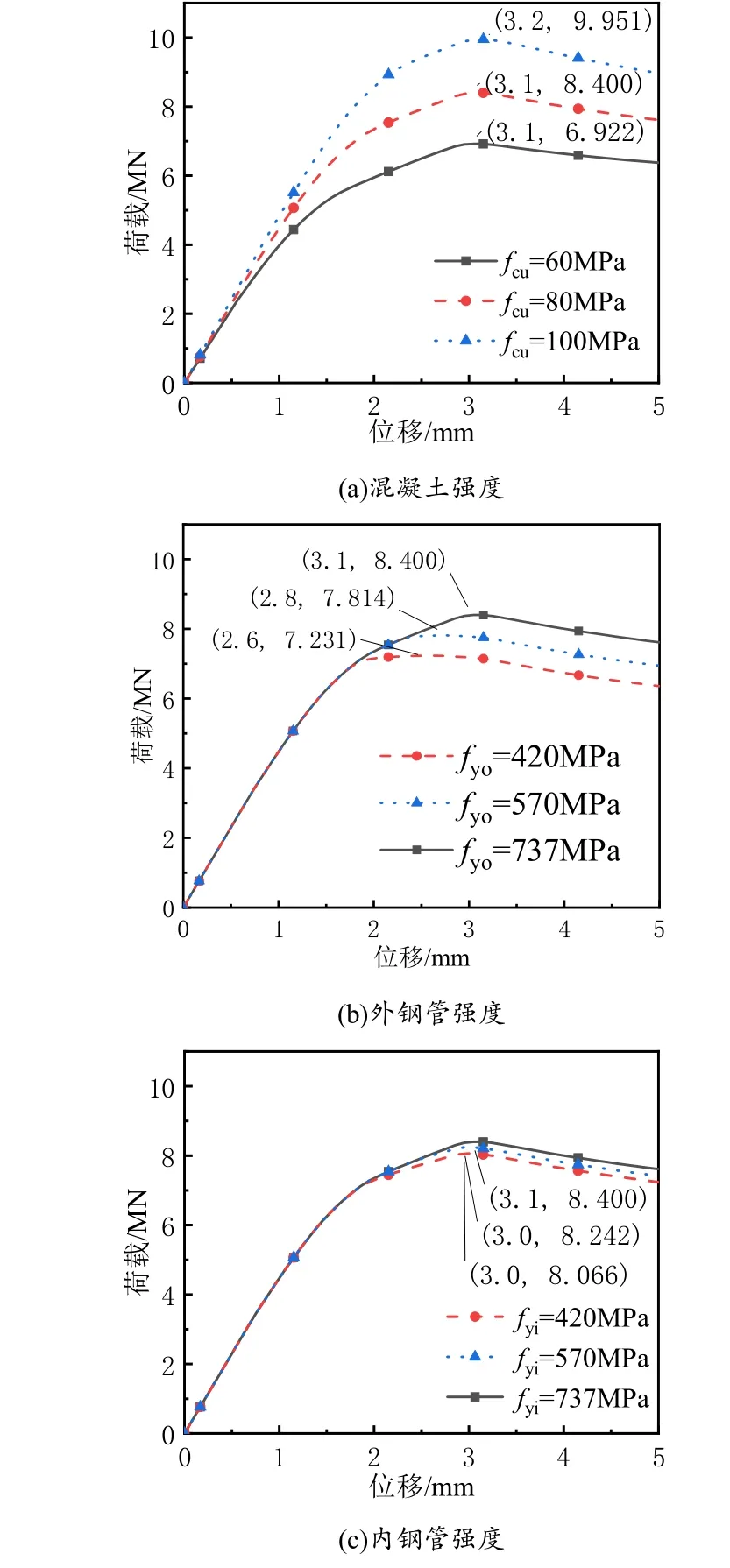

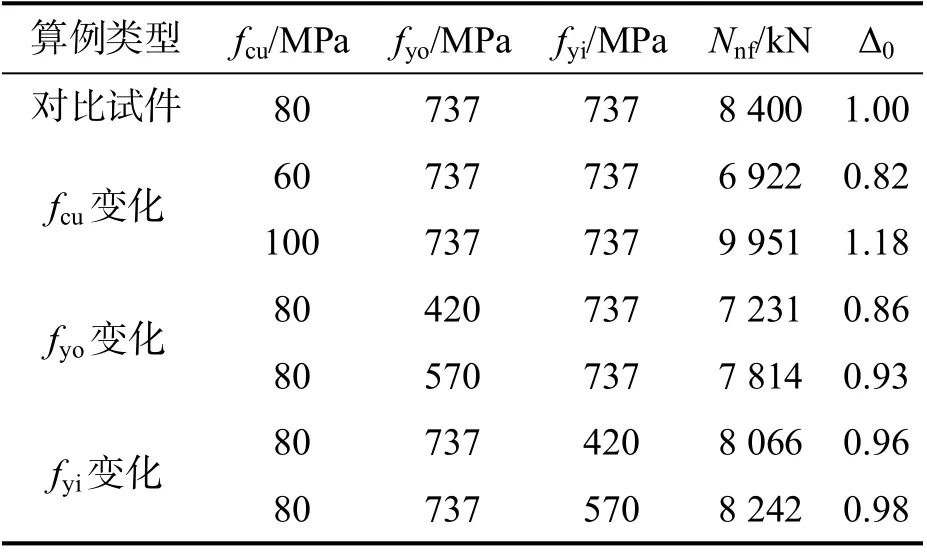

为进一步探讨方套方复式薄壁方钢管混凝土短柱轴压力学性能,在已验证模型基础上,利用有限元软件对此类试件进行参数分析.表4 为所设计算例的试件参数及其极限承载力,图13 为各算例的试件荷载-位移曲线.由表4 和图13 可知,夹层混凝土强度的增加能够明显提高试件整体的极限承载力(混凝土强度每提高20 MPa,试件承载力提高15%以上),且夹层混凝土强度越高,试件的弹性阶段更长;内、外钢管强度的降低会导致试件极限承载力的下降,外钢管强度变化带来的影响比内钢管强度变化带来的影响更加明显(试件外钢管截面面积约为内钢管截面面积的3倍,当外钢管屈服强度降至420 MPa 时,极限承载力下降幅度为14%;当内钢管屈服强度降至420 MPa 时,极限承载力下降幅度为4%,即14%略大于4%的3 倍).

图13 算例试件荷载-位移曲线

表4 算例试件参数

4 结论

1)加劲肋的设置可以有效延缓钢管的局部屈曲,从而大幅提高试件的延性及极限承载力.

2)多腔体结构相对于普通带肋形式具有更好的延性.

3)夹层混凝土强度的增加可以明显提高试件整体的极限承载力,钢材强度的改变对试件极限承载力影响小于混凝土强度的改变对试件极限承载力的影响.

(责任编校:付贵海)