首座跨海高铁斜拉桥承台温控设计研究

许平华,李星新,阳逸鸣,袁 里

(1. 中铁十一局集团有限公司,武汉 430000;2. 湖南城市学院土木工程学院,湖南 益阳 413000;3. 湖南未来桥科技有限公司,长沙 410000)

温控不当会导致大体积混凝土开裂.美国混凝土学会(ACI)规定[1]:任何就地浇筑的大体积混凝土,其尺寸之大,必须要求采取措施解决水化热及随之引起的体积变形问题,以最大限度减少开裂.引起桥梁大体积混凝土开裂的主要影响因素有[2-5]:外界气温变化(影响表面温度)、水泥水化热(影响内部温度)、约束条件(影响内部伸缩)以及混凝土收缩变形(影响裂缝开展).有学者对陆地江河环境下的桥梁大体积混凝土温控进行了系列研究[6-8].与内河大桥不同,跨海大桥承台温控设计需考虑波浪荷载作用、海上施工环境、结构防腐要求等,尤其是高铁斜拉桥荷载重,承台设计尺寸大、混凝土强度高,故需对混凝土配合比和水化热降温措施等进行专门设计,以控制承台温度裂缝的产生.本文以首座跨海高铁斜拉桥承台温控设计为实例,对高盐湿热海洋环境下的大体积混凝土温控进行设计研究与实践探索.

1 项目概况及配合比设计

1.1 项目概况

湄洲湾跨海大桥(见图1)是国内第1 座跨海高铁斜拉桥,全长约14 km,水域长度约10 km,位于福建省泉州市泉港区与莆田市城厢区之间.跨越主航道的主桥为双塔三跨矮塔斜拉桥,跨径为96 m+180 m+96 m.

图1 湄洲湾跨海大桥

湄洲湾跨海大桥承台数量共计340 个.其中95#~332#墩承台位于湄洲湾浅滩区,其余承台位于陆上.斜拉桥主墩(310#墩和311#墩)混凝土设计强度为C50,设计方量2 474.28 m3,斜拉桥主墩承台具体参数见表1.

表1 主墩承台参数

本项目大体积混凝土承台的特点为:尺寸及设计方量大、需考虑波浪荷载作用,且海上施工环境防腐要求高.

1.2 配合比设计

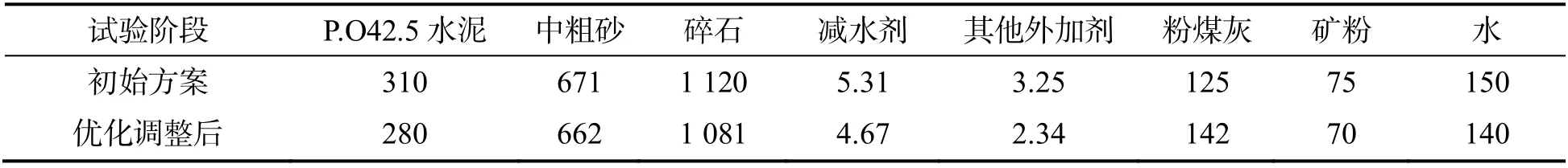

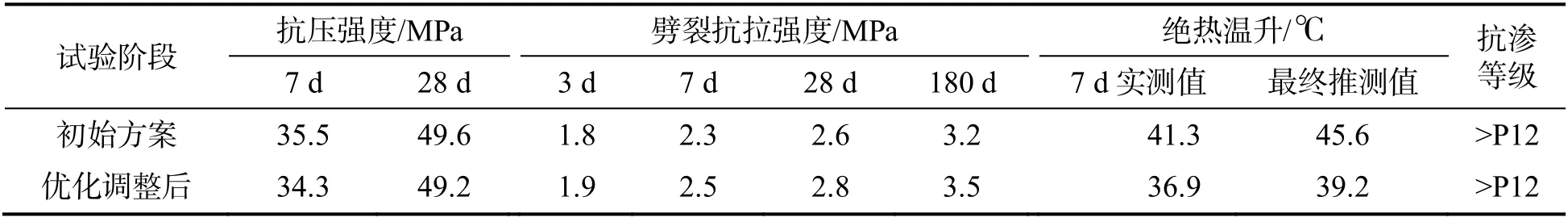

混凝土配合比初始方案设计见表2.基于初始方案进行试验测试,获得的试验结果见表3.由表2 和表3 可知,混凝土在强度上基本满足要求,但温升超过允许温控范围.对于海洋环境下的大体积混凝土,水泥用量过大是导致水化热温升较高的重要因素,因此在优化方案中应减少水泥用量,并增加粉煤灰用量及对其他材料用量进行适当微调,且选用级配好与粒形好的砂石集料,以获取最小空隙率和最大堆积密度,以降低混凝土收缩变形.调整后配合比材料用量见表2.从表3 中性能测试结果可知:当P.O42.5 水泥含量由310 kg 降至280 kg 及粉煤灰由125 kg 增至142 kg 后,混凝土抗压强度略有降低但在设计强度允许范围内;水化热绝热温升下降了约5 ℃,可较好地满足温控抗裂要求.由此可知,水泥含量下降及粉煤灰含量增加为影响水化热温升的主要原因;优化调整后的混凝土配合比设计可更好地满足本承台温控要求.

表2 初始方案及调整后配合比 kg

表3 配合比调整前后混凝土性能试验结果

2 温度控制设计

2.1 仿真计算与分析

根据大桥主墩承台结构设计、海洋气象环境、基础地质条件、混凝土相关热学指标及物理力学等资料,利用大体积温控计算程序进行施工各阶段温度场分析,依据计算结果拟定温度控制指标值,可提前设计合理的温控措施.

1)混凝土配合比.计算时,混凝土弹性模量及强度随时间的发展而变化,混凝土的绝热温升以及水泥水化热等参数通过试验确定.本项目混凝土的配合比见表2(优化调整后).

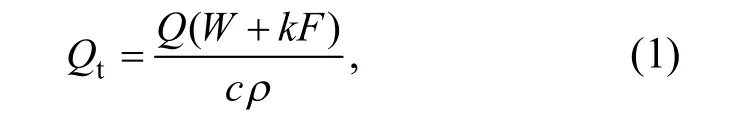

2)混凝土的绝热温升.根据《大体积混凝土温度应力与温度控制》中绝热温升的经验公式[5]

可求出水泥水化热绝热温升Qt=38.4 ℃.其中,Q为水泥最终水化热量(kJ/kg),42.5 级普通硅酸盐水泥水化热按经验取值为330 kJ/kg;W为混凝土中水泥的用量(kg/m3);k为折减系数,对于粉煤灰可取k=0.25;F为混合材用量(kg/m3);c为混凝土的比热,一般取0.96 kJ/(kg·℃);ρ为混凝土质量密度,取2 437.4 kg/m3.

根据《大体积混凝土施工规范》[9](GB 50496-2009),热源函数按计算.其中,T(t)为混凝土龄期为t时的绝热温升;m为与水泥品种、浇筑温度等有关的系数,它反映了混凝土的发热速率.根据工程经验,在入模温度分别取15、20、25 和28 ℃时,m的取值分别为0.8、1.1、1.3 和1.4.

3)混凝土热力学性能参数.混凝土物理、热学性能参数选取见表4.

表4 混凝土物理、热学性能参数

4)混凝土的弹性模量、强度及收缩徐变.混凝土强度及弹性模量随时间的变化规律均按CEB-FIP 规范[10]取用.

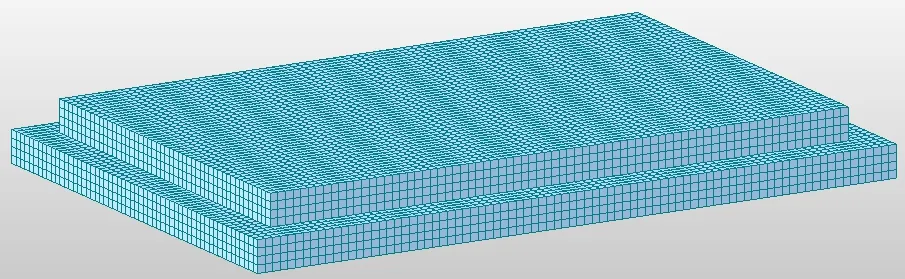

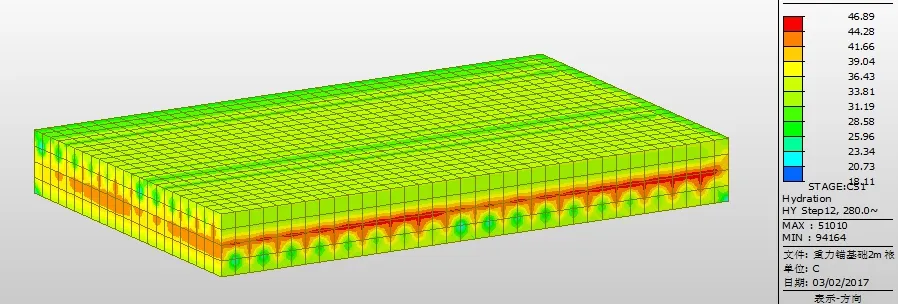

5)边界条件承台四周除顶面与外界环境间为热对流边界条件外,其余表面与模板皆为约束边界条件.承台具体的表面放热系数还应根据温度实测结果进行修正.因承台为分层浇筑,计算时取对温控相对不利的第1 层建模分析,见图2 和图3.

图2 承台有限元计算模型

图3 第1 次浇筑(2.0 m)最高温度场分布云图(20 ℃)

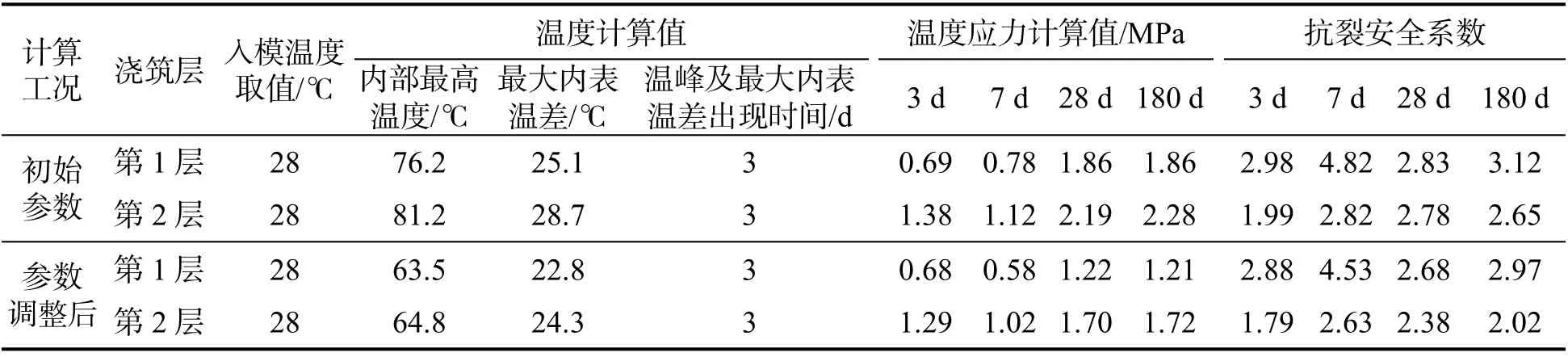

基于初始计算参数,通过有限元计算获得承台温度及应力计算结果,见表5(计算工况为初始参数). 根据计算预测及部分温控实测数据,最高温度 >65 ℃,最大内表温差均超出允许值25 ℃,故需采取优化配合比和调整水管布设等措施.经过参数调整,计算得到了后续阶段应力及温度场变化趋势预测结果,见表5. 从表5 可以看出,在第3 d 时出现温峰及最大内表温差,这与混凝土在水化热反应72 h 时其放热量达到高峰有关.

表5 承台温度及应力计算结果

从表5 中计算结果还可以看出,浇筑后温度和温差逐渐上升至第3 d 时出现最大内表温差值24.3 ℃及温峰值64.8 ℃(见表3 参数调整后计算工况).内表温差计算值和内部最高温度测试值分别满足<25 ℃和<65 ℃的规定(见表6).承台各层的最小抗裂安全系数为1.75(安全系数等于劈裂抗拉强度试验值除以对应龄期温度应力计算最大值[11]). 该安全系数有一定的安全余量,满足抗裂安全系数N1.4 的评价标准.因此,从控制温度和抗裂保证率2 个方面对混凝土抗裂安全性进行评估,温控各参数指标均满足要求.

2.2 温控参考设计标准

通过温控方案设计,可控制大体积混凝土内部温度场的变化发展趋势按照预定方向变化,并保证混凝土温度拉应力低于混凝土抗拉强度(对应龄期).根据大体积混凝土温度控制的主要技术标准和规范,如《大体积混凝土施工规范》[9](GB 50496-2009)、《混凝土质量控制标准》[12](GB 50164-92)以及《混凝土结构工程施工及验收规范》[13](GB 50204-92),结合本工程实际情况并根据仿真计算结果,通过2.1 节对本跨海高铁斜拉桥承台温控的预演推算,拟定的湄洲湾跨海大桥大体积混凝土温控参考标准见表6 和表7.

表6 承台温控设计参考指标1

表7 承台温控设计参考指标2 ℃

2.3 入模温度控制

在配合比及边界条件一定的情况下,需对混凝土入模温度进行控制[14-15].入模温度直接影响到混凝土所能达到的最高温度.入模温度高,则内部达到的最高温度就越高,其随之产生的温度应力也就越大,混凝土水化反应速率就会越快,且因混凝土浇筑初期绝大部分水化热将会被释放,故不利于对温度的管控.因此,在海洋环境下应更加严格控制入模温度.为了尽量降低原材料的温度,可采用砂石骨料搭设遮阳棚、将粗骨料冲淋降温至30 ℃以下、提前备料将矿粉和水泥温度降至60 ℃以下以及加入碎冰或冰块将拌和水温降至10 ℃以下等.通过采用以上多种温控手段,本桥混凝土入模温度为26.3 ℃,符合入模温度不高于28 ℃的要求.

2.4 冷却水管道布设

基于温控计算分析,为满足相关温控参考标准要求,需在距承台底面0.5、1.5、2.5、3.5、4.5和5.5 m 高度处布置6 层冷却水管;水管平面布置为顺桥向方向和横桥向方向,均距承台边1 m,水平间距均为1 m;各冷却水管均设置单独的阀门以控制每层冷却水的流速.

现场温度监测结果显示,承台各层水管的进水温度为19.5~32.6 ℃,表面温度为24.3~44.7 ℃,进出水温之差为1.3~15 ℃,符合养护用水与表面温度温差≤15 ℃的温控标准.

3 测试结果分析

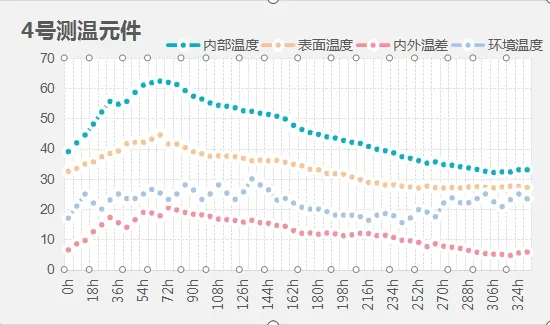

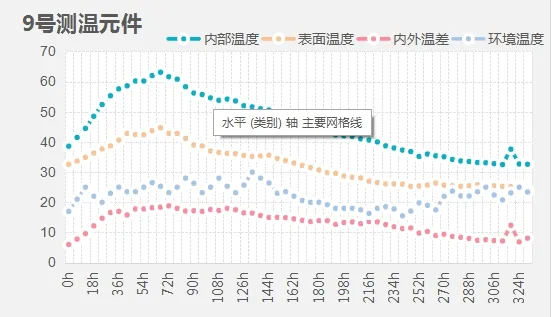

对湄洲湾跨海大桥310#承台进行温度监测并予以分析.表8 为混凝土温度特征值监测数据,图4 为承台4 号测温元件混凝土温度特征值历时曲线,图5 为承台9 号测温元件混凝土温度特征值历时曲线.从图4 和图5 可以看出,初期混凝土温度快速上升,在接近72 h 时达到最高峰,之后缓慢下降.

表8 承台混凝土温度特征值监测数据

图4 承台4 号测温元件混凝土温度特征值历时曲线

图5 承台9 号测温元件混凝土温度特征值历时曲线

从以上监测数据可以看出,混凝土于浇筑后19~24 h 在测点监测区域开始升温,72 h 左右温度达到最高值,最高内部温度为63.1 ℃(≤65 ℃),满足温控标准;表面和内部最大温差为20.4 ℃(≤25 ℃),混凝土表面温度发展平稳,满足温控标准;温度达到峰值后即呈现缓慢下降趋势.一般为0.3~3.5 ℃,部分时段降温速率超出温控标准2.0 ℃/d.部分时段降温速率较快的原因主要是在海风作用下承台散热比较快,可以通过调整进水水温并对冷却水管水流量进行控制,将降温速率控制在2.0 ℃/d 以内.

4 结论

因跨海桥梁处于高盐湿热的海洋环境,其混凝土材料组成、配合比、强度以及外部环境等与内陆差别很大,所以内陆江河的桥梁大体积混凝土温控经验不能照搬应用于跨海桥梁.本文对首座跨海高铁斜拉桥承台温控进行了设计与研究.通过试验研究,设计并优化了混凝土配合比,建立了计算模型以研究大体积混凝土温控发展的规律.结果表明:当P.O42.5 水泥含量由310kg 降至280 kg 及粉煤灰由125 kg 增至142 kg 后,混凝土抗压强度略有降低,且其水化热绝热温升下降了5℃;基于有限元模型并结合绝热温升和热源函数计算公式,所得内部最高温度值和温差值,与实测结果相比偏差在2 ℃以内.基于本文的研究结果,拟定了跨海大桥温度控制参考标准,可为同类海洋环境下桥梁大体积混凝土温控设计提供参考.