半再生催化重整装置热载体系统优化与节能分析

张 海 峰

(中国石化青岛石油化工有限责任公司,山东 青岛 266043)

中国石化青岛石油化工有限责任公司(简称青岛石化)250kt/a固定床半再生催化重整装置(简称催化重整装置)由中国石化洛阳石油化工工程公司设计,于2003年9月建成投产。2009年7月,该装置进行了扩能改造,装置由预加氢单元和重整单元构成,加工原料为直馏石脑油和加氢焦化汽油;重整产品主要为高辛烷值汽油调合组分,同时副产氢气、液化石油气、轻石脑油等。

该催化重整装置的加热设备主要包括重整一段进料换热器、重整二段混氢换热器、预加氢炉、“四合一”炉、热载体炉等;其中,“四合一”炉对流室、热载体炉、鼓/引风机、热载体泵构成装置的热载体系统。催化重整装置的蒸发塔、分馏塔、稳定塔(简称“三塔”)的塔底热量均由热载体系统提供。总体上,该装置的能耗水平在国内同类半再生催化重整装置中处于领先水平,但在实际生产中发现,该装置仍存在较大的节能潜力[1]。为充分挖掘该催化重整装置的节能降耗潜力,对该250kt/a催化重整装置热载体系统的热量平衡进行分析,并优化热载体系统的换热流程和“三塔”的操作参数。下面介绍该系统热量平衡分析和操作优化过程。

1 装置能耗分析

青岛石化250 kt/a催化重整装置各部分的能耗数据如表1所示。由表1可知:重整反应部分的能耗占装置总能耗的比例最大,为62.58%;预加氢部分次之,为27.16%;重整产物冷却及分馏部分能耗占装置总能耗的比例最小,为10.26%。由此可见,燃料消耗占装置总能耗的比例最大,且重整反应部分的燃料消耗量最大。此部分燃料消耗主要是为预加氢炉、“四合一”炉、热载体炉的瓦斯消耗。因此,降低各加热炉的热负荷成为重整装置节能降耗的关键[2-3]。

表1 催化重整装置各部分的设计能耗数据

2 装置节能降耗方案

催化重整装置的核心加热设备为预加氢炉和“四合一”炉。它们分别为预加氢反应器和4个重整反应器的入口进料提供热量,以使其达到反应温度。而热载体系统为“三塔”塔底物料提供热量,热载体取热来源主要为热载体炉和“四合一”炉对流室[4-5]。为实现装置节能降耗,采用PetroSIM v7.1软件对装置的热载体系统进行模拟测算,在保证装置平稳生产的前提下,探讨充分利用“四合一炉”对流室的余热为热载体系统提供充足热量的可行性。

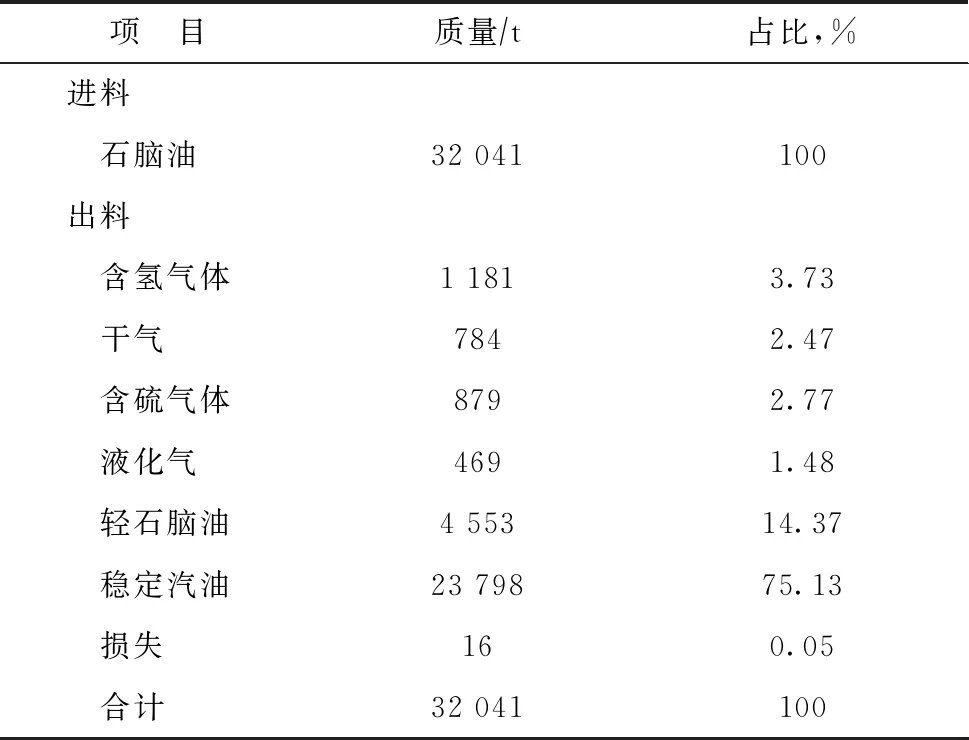

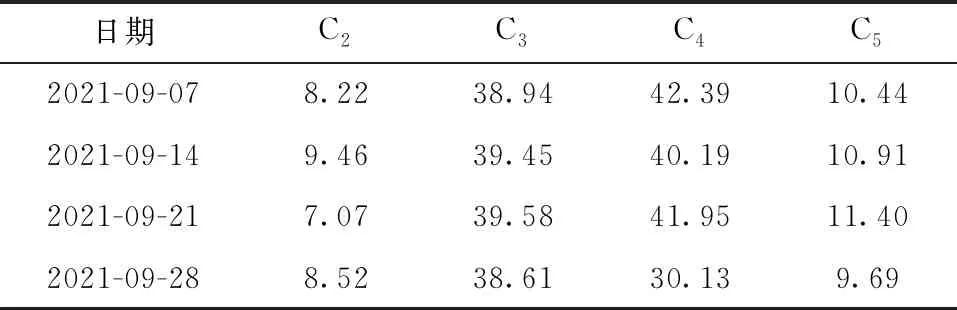

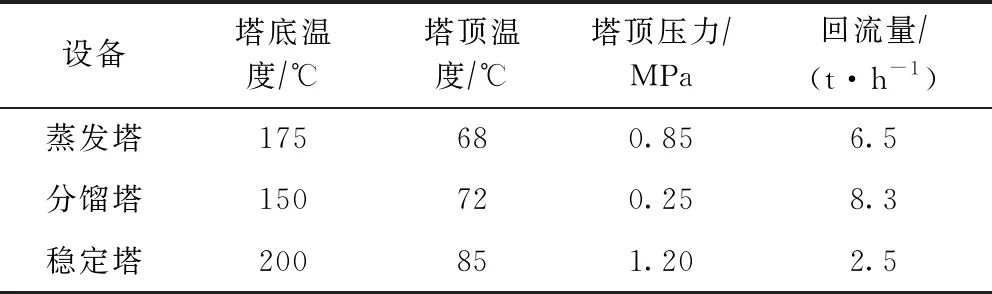

2.1 装置物料平衡和“三塔”操作参数

根据2021年9月催化重整装置物料平衡、液化气产品组成以及“三塔”操作参数,建立模拟计算模型,对热载体系统的热量平衡进行计算分析,以设计合理的节能降耗方案。催化重整装置物料平衡数据如表2所示,其液化气产品组成如表3所示,“三塔”操作参数如表4所示。

表2 2021年9月催化重整装置物料平衡数据

表3 稳定塔液化气产品组成 φ,%

表4 “三塔”操作参数

2.2 装置热量平衡分析

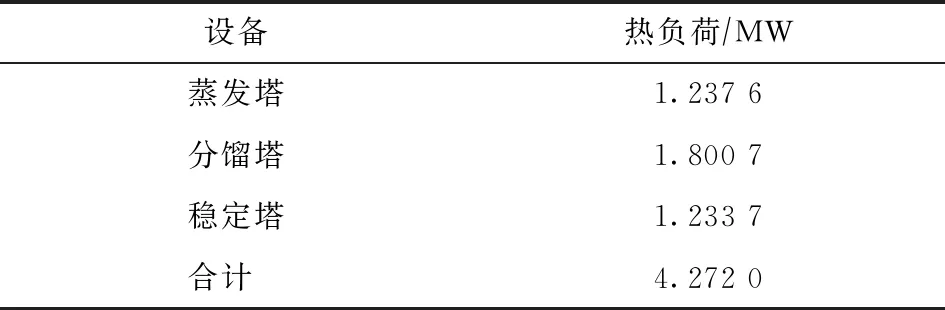

参考“三塔”操作参数,建立蒸发塔、分馏塔、稳定塔模型。模型设计预加氢进料量为44.5 t/h,重整进料量为33.7 t/h,压力和温度基本与装置实际操作参数一致。利用PetroSIM v7.1软件对模型的热载体系统进行热量平衡测算,得到“三塔”塔底重沸器热负荷,如表5所示。由表5可知,“三塔”塔底重沸器有效热负荷之和为4.272 0 MW。

表5 “三塔”热负荷

此外,重整装置初建时热载体系统的热载体为常三线馏分油,由于其载热效率较差,2017年重新开工时将热载体换用L-QC320导热油。该导热油性质稳定,抗热裂解和抗氧化性能好、热稳定性好、导热系数高、传热效率高,其馏程(ASTM D86)如表6所示。

表6 热载体导热油的馏程

热载体导热油的循环量为150 t/h,热载体从储罐抽出后分为两路:一路流量为135 t/h,经重整“四合一”炉对流室加热后温度从199.0 ℃升至250.7 ℃,提供的热负荷为5.173 MW;另一路流量为15 t/h,经热载体炉加热后温度从199.0 ℃升至202.4 ℃,提供的热负荷为0.03 MW。加热后的两路热载体汇合作为“三塔”塔底重沸器的热源,合计可提供的热负荷为5.203 MW。其中,导热油经热载体炉加热后提供的热负荷很小,仅占0.58%;而导热油经“四合一”炉对流室加热后提供了绝大部分热负荷,占比为99.42%。由于“三塔”重沸器的合计有效热负荷为4.272 0 MW,因此热载体供热的热效率为82.11%。

2.3 装置节能降耗方案设计

由表3可知,2021年9月稳定塔液化气产品中C2,C3,C4,C5的体积分数分别在8.5%,39%,40%,11%上下波动,其中,C5含量波动幅度最小。在保证装置平稳生产的前提下设计节能方案,选择以“保持液化气产品中的C5含量稳定”为控制目标,进行“三塔”操作参数调整,以优化“三塔”有效热负荷需求,探讨只利用“四合一炉”对流室余热为热载体系统提供热量的可行性。

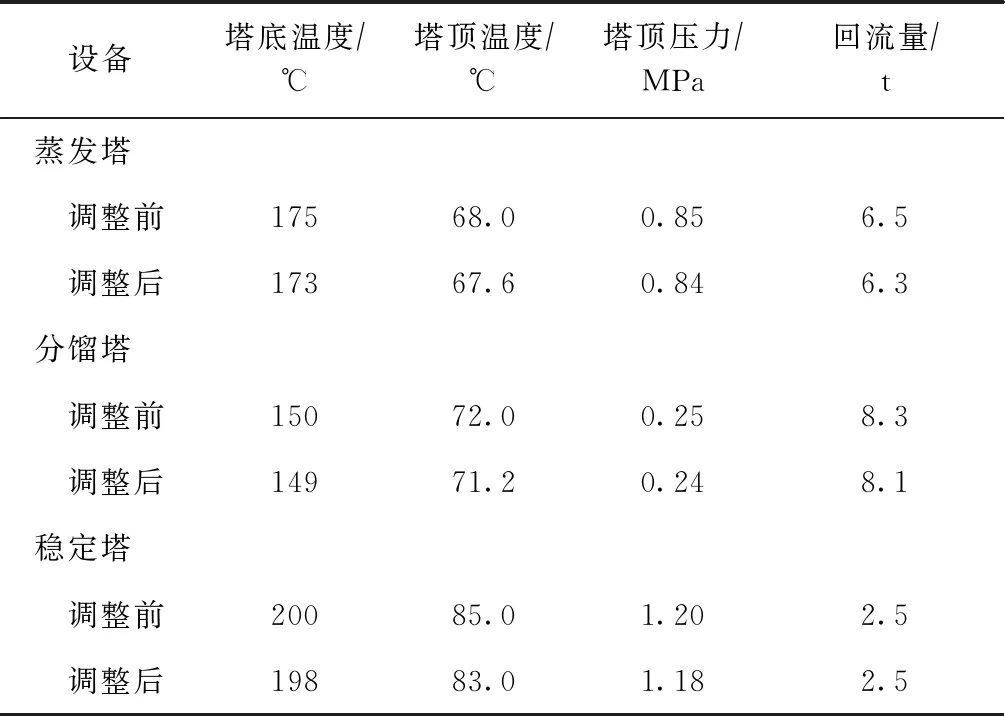

调整前后“三塔”的操作参数如表7所示。“三塔”操作参数优化调整后,在保持蒸发塔、分馏塔、稳定塔的塔顶温度和回流量基本不变的情况下,同时将“三塔”塔底温度和塔顶压力分别降低2 ℃和0.01 MPa时,稳定塔液化气产品中C5的体积分数可以保持在11%左右。

表7 调整前后“三塔”的操作参数

操作参数调整后“三塔”的热负荷如表8所示。由表8可知,操作参数调整后,“三塔”的热负荷均有所降低,而“三塔”总有效热负荷降为4.113 9 MW,降低3.7%。

表8 操作参数调整后“三塔”的热负荷 MW

由热载体热量平衡计算结果可知:若按导热油供热热效率保持82.11%不变计算,停用热载体炉,则“四合一”炉供热的有效热负荷为5.173×82.11%=4.247 MW。可见,只用“四合一”炉供热,完全可以满足操作参数调整后“三塔”的有效热负荷需求。因此,通过调整蒸发塔、分馏塔、稳定塔操作参数,适当降低塔底重沸器温度和塔顶压力,在满足装置平稳运行的前提下可以停用热载体炉。

3 停用热载体炉的节能降耗效果

3.1 停用热载体炉后装置运行情况

根据以上方案分析结果,青岛石化于2021年10月18日将热载体炉熄火,10月21日关闭长明灯、停用鼓风机和引风机。通过及时调整“三塔”操作参数,优化热载体系统换热流程,在保证热载体稍过量、不凝线的前提下,只通过“四合一炉”对流室为“三塔”塔底重沸器供热即可满足正常生产需求,实现催化重整装置节能降耗的目标。

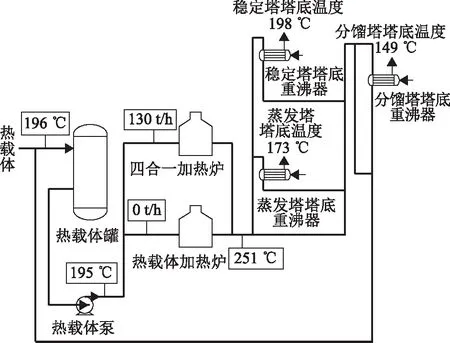

2021年10月18日停用热载体炉后,至2022年5月18日装置安全平稳运行7个月,热载体系统中各处的温度分布如图1所示。由图1可知:热载体流量由150 t/h降至130 t/h,经“四合一炉”对流室加热后,其出口热载体温度为251 ℃;经过换热后,返回热载体罐的热载体温度为196 ℃。这说明热载体炉停用后,“四合一炉”对流室余热完全可以满足生产需要,并可保证装置安全平稳运行。

图1 停用热载体炉后热载体系统及三塔塔底温度

3.2 热载体流量和温度优化

热载体系统优化前,热载体的总流量为150 t/h。“三塔”操作参数调整后,总有效热负荷降低3.7%。由于原“四合一”炉供热的有效热负荷超过参数调整后“三塔”有效热负荷需求,因而不仅可以停用热载体炉,而且热载体总流量可由150 t/h降至130 t/h。热载体炉停用前、后,“四合一”炉对流室出口的热载体温度变化如图2所示。

图2 热载体炉停用前后“四合一”炉对流室出口热载体平均温度

由图2可知:热载体炉停用前4个月期间,“四合一”炉对流室出口热载体平均温度为240 ℃;热载体炉停用后4个月期间,“四合一”炉对流室出口热载体平均温度为251 ℃。“四合一”炉对流室出口热载体温度提高后,热载体与塔底重沸器吸热介质温差增大,有利于吸热介质提高吸热量和热交换后的温度,从而对供热热载体的需求量减少,热载体系统达到良性循环,可保证装置的安全平稳运行。

3.3 停用热载体炉的节能降耗效果

“三塔”操作参数调整后,停用热载体炉、鼓/引风机前后装置部分能量消耗如表9所示。由表9可知,停用热载体炉后可减少瓦斯消耗100 m3/h,停用鼓/引风机可减少电能消耗18.5 kW。

表9 热载体炉、鼓/引风机停用前后部分能量消耗变化

此外,由于停用热载体炉且系统热载体总流量由150 t/h降至130 t/h,使热载体泵用电电流强度由182 A降至151 A,因而每小时可节约用电18.16 kW·h。

将热载体泵节约的电能与鼓/引风机停用后节约的电能合计,每年可节约的电能为(18.16+18.5)×24×365=321.14 MW·h[6]。电价格按0.61元/(kW·h)计算,可节约电费19.59万元/a。

此外,停用热载体炉可节省瓦斯消耗876 000 m3/a,约为621.96 t/a;燃料瓦斯费用按2 109元/t计算,停用热载体炉可节约瓦斯费用131.17 万元/a。因节约瓦斯消耗可减少CO2排放约1 750 t/a,增加经济效益122.46 万元/a。因此,催化重整装置热载体系统优化后,可节能增效273.22 万元/a。

4 结 论

对青岛石化250 kt/a催化重整装置的能耗进行衡算,采取调整“三塔”操作参数和优化热载体系统换热流程等措施,只用“四合一”炉对流室余热为“三塔”塔底重沸器供热完全可以保证装置安全平稳运行。通过停用热载体炉、鼓/引风机等设备,可以节约用电321.14 (MW·h)/a,节省瓦斯消耗621.96 t/a,减少CO2排放约1 750 t/a,可节能增效273.22 万元/a,效果显著。青岛石化催化重整装置成为国内目前唯一实现停用热载体炉的重整装置。