不同生产流程对无取向硅钢消除应力退火后磁性能的影响

马文超 杨 光 李海波 李 准

(宝钢股份武汉钢铁有限公司 武汉:430080)

宝钢股份武汉钢铁有限公司无取向硅钢具备两种流程生产的能力:常规炼钢连铸流程和CSP薄板坯连铸连轧流程。两种不同的工艺流程导致再结晶、相变以及第二相粒子析出过程、状态和条件不同,影响了成品组织结构和性能[1]。客户在用硅钢材料制造电机铁芯时,因硅钢片冲片、焊接产生的加工应力造成硅钢片磁性恶化,导致铁芯性能不佳,因而常采取对叠装好的铁芯进行消除应力退火的方法,使铁芯得到更好的性能。因此,用户在对材料的使用和挑选中,不仅考虑硅钢片出厂时的磁性能,还增加了对材料消除应力退火后(俗称为黑片)的磁性能要求。本文以无取向硅钢产品50W470为研究对象,对常规炼钢连铸流程和CSP短流程生产的成品消除应力退火前后的磁性能变化进行对比,从金相组织、第二相析出物、织构三个方面分析造成差异的原因。

1 试验材料及方法

试验取CSP流程及常规炼钢连铸流程的50W470成品,生产流程仅在硅钢前工序有差别。二者成分体系如表1所示,差异在于CSP相比常规炼钢连铸增加了Mn,并降低了Als含量,主要因为CSP流程铸坯中柱状晶发达,通过加Mn增大γ相区从而使CSP热轧过程中经过相变促使晶粒生长,提高磁性并避免瓦楞状缺陷的产生。热轧工艺、CSP短流程终轧温度更高。二者经冷轧至0.50mm后在同一退火机组,采用相同的退火工艺(930℃、20~50s)的进行退火。

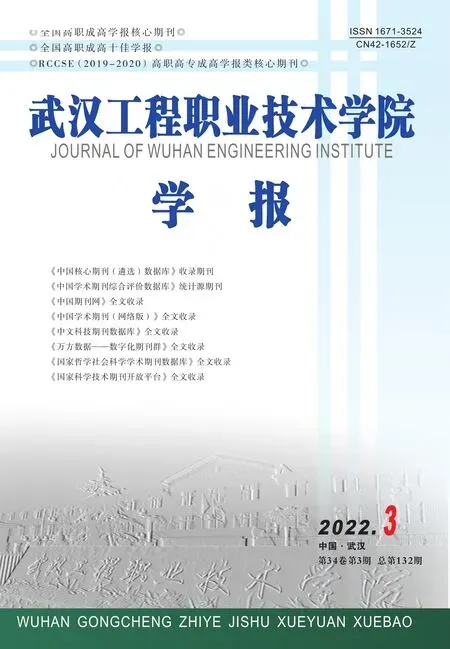

表1 试验材料的化学成分(质量分数,wt%)

采用标准爱泼斯坦方圈样进行去应力退火,退火工艺为:样片放入预先调整好温度的马弗炉,氮气保护条件下,750℃保温2小时后,逐步冷却至室温。分析退火前后试样的磁性能、金相组织、析出物及织构等。为便于区分,将两种不同流程的无取向硅钢成品牌号标识为50W470-H(HSM)和50W470-P(CSP)。

2 试验结果

2.1 磁性能对比分析

成品爱泼斯坦方圈样磁性能测试及其消除应力退火后的黑片磁性能测试结果如表2所示。

表2 磁性能测试结果

对比试样A、B与C、D的磁性测试结果,试样C/D的磁感B50相比A/B高约50-60Gs,铁损P1.5/50相当。消除应力退火后,磁感B50的变化均很微弱,但试样A/B的铁损P1.5/50比C/D低0.3W/kg左右。常规炼钢连铸成品经消除应力退火,其铁损P1.5/50改善率比CSP流程高7%左右。

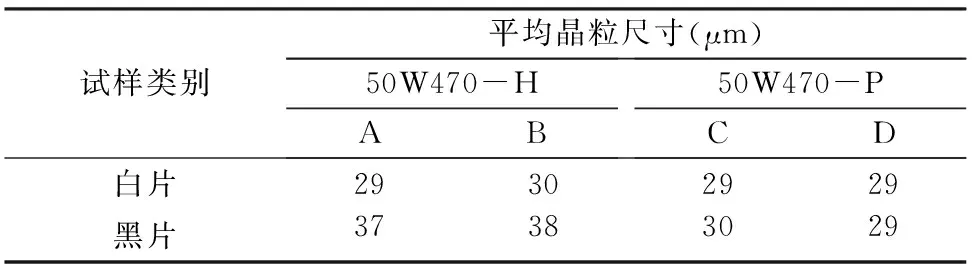

2.2 金相组织对比分析

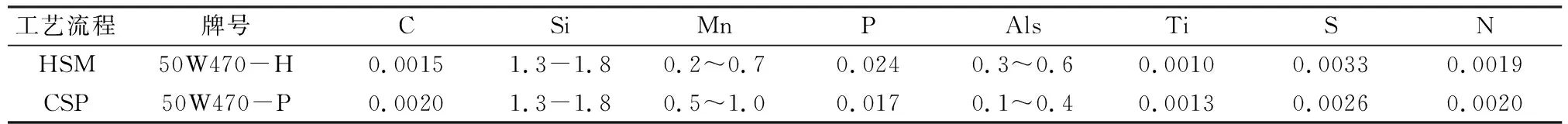

成品试样在消除应力前(白片)、后(黑片)的金相组织如图1所示,其晶粒尺寸如表3所示。

图1 常规炼钢连铸和CSP流程生产50W470成品金相组织

表3 常规炼钢连铸和CSP流程生产50W470成品晶粒尺寸

由图1和表3对比可见,常规炼钢连铸与CSP流程的50W470成品试样(白片)平均晶粒尺寸相当,都在29μm左右,而消除应力退火后(黑片)晶粒尺寸差异较大,常规炼钢连铸的成品(试样A/B)平均晶粒尺寸在37μm左右,CSP流程的成品(试样C/D)平均晶粒尺寸约为30μm。说明在消除应力退火后,常规炼钢连铸的成品晶粒明显长大,而CSP流程成品晶粒尺寸无明显变化,该结果与表2中磁性检测结果相呼应,常规炼钢连铸成品晶粒尺寸长大,铁损下降。

2.3 析出物分析

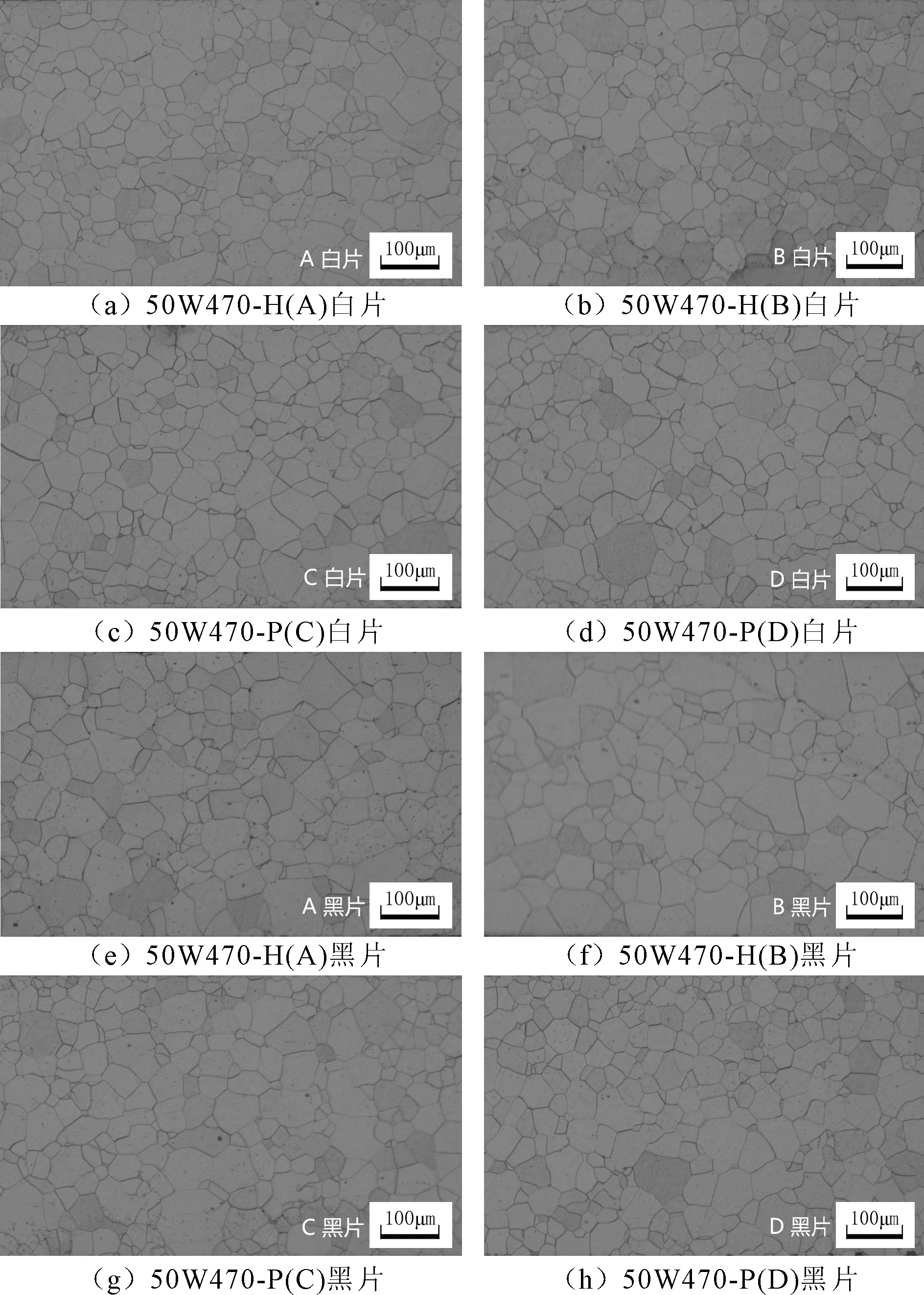

析出物影响无取向硅钢磁性能的主要原因为:(1)析出物尺寸较小,接近畴壁尺寸,阻碍晶粒长大;(2)析出物使晶体点阵发生畸变,析出物周围位错密度增高,引起内应力场,导致静磁能和磁弹性能增高,磁畴结构发生变化,磁化困难,所以磁性能劣化[2]。通常认为,尺寸1μm以下的微细析出物对硅钢的磁性危害较大[3,5],因为晶界上的抑制力与析出物的体积分数成正比,与析出物的平均半径成反比[4]。为了研究两种工艺流程的成品板中微细析出物,将制好的试样按照砂纸打磨、抛光、腐蚀的流程进行加工,利用透射电镜和能谱仪,对试样在20000倍和50000倍的放大倍数下采集视场,然后统计析出物的种类和尺寸,对比分析两个工艺成品板微细析出物的构成与分布。

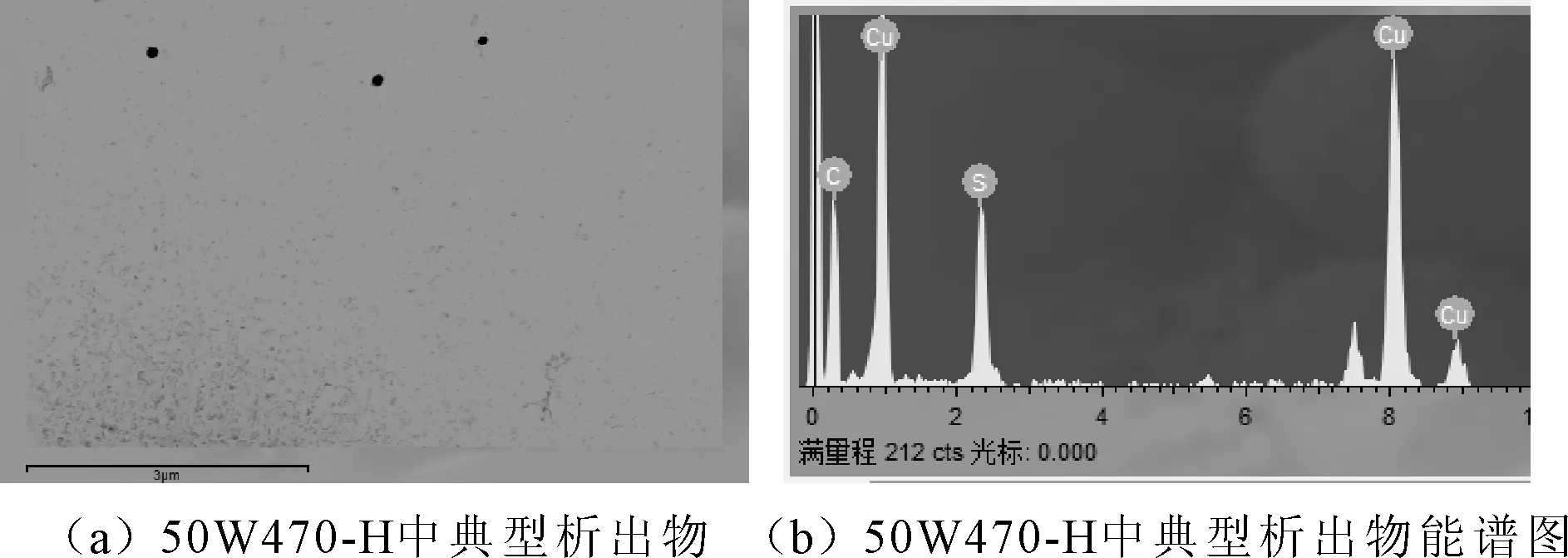

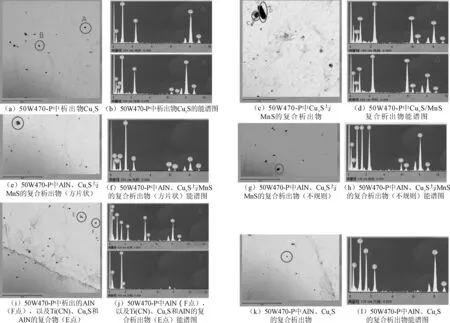

常规炼钢连铸50W470-H成品板中仅观测到少量CuxS析出物,如图2所示主要为圆球形,尺寸在100-300nm之间。而CSP流程50W470-P成品板中弥散分布有大量细小析出物,如图3所示,观察到的析出物有:球形、椭圆的CuxS,尺寸在50-200nm之间;片状的AlN,尺寸在50-200nm之间;圆形及不规则形状的AlN、CuxS复合析出物,尺寸在100-200nm;椭圆、短棒状的MnS与CuxS的复合析出物,有的短棒长400-500nm;方形和椭圆形的AlN、CuxS及MnS的复合析出物,尺寸在200-400nm之间;不规则形状的Ti(CN)、AlN和CuxS的复合析出物,尺寸在200-400nm。

图2 常规炼钢连铸成品50W470-H中析出的CuxS

图3 CSP流程50W470-P成品中的微细析出物

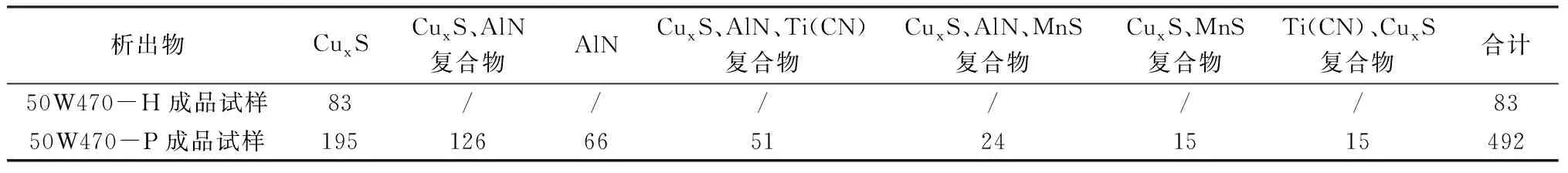

对两个不同工艺流程的成品样片随机选取25个视场,对微细析出物的种类及数量进行统计,如表4所示,常规炼钢连铸50W470-H中析出物基本都为CuxS;CSP流程50W470-P中析出物(按数量比例统计)主要有CuxS占40%左右,AlN及CuxS、AlN的复合物共占38%左右。从25个视场的析出物总量对比,CSP流程成品微细析出物数量是常规炼钢连铸的6倍左右。

表4 常规炼钢连铸和CSP流程生产50W470成品析出物数量(个)

对比来看,CSP流程成品主要析出物CuxS、AlN及其复合物尺寸较常规炼钢连铸成品析出的CuxS尺寸更小,分布更密集,对其成品晶粒进一步生长造成较强抑制作用,分析结果与章节2.2中CSP流程50W470成品消除应力退火后晶粒没有明显长大、而常规炼钢连铸成品晶粒平均尺寸变大的结果相呼应。

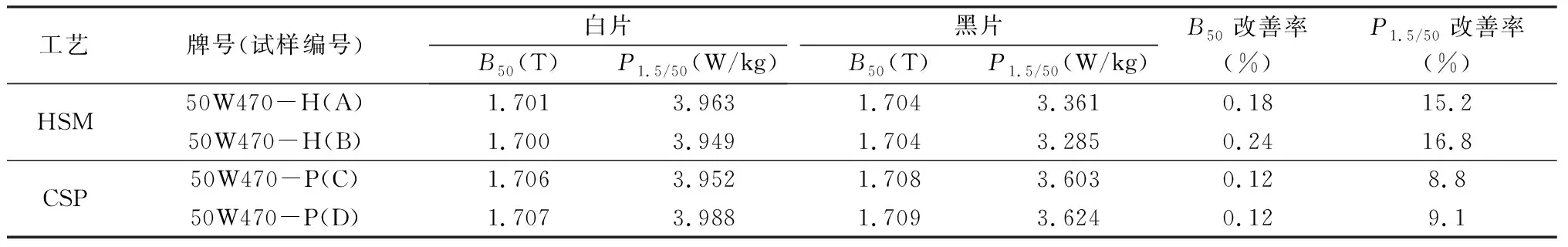

2.4 成品织构分析

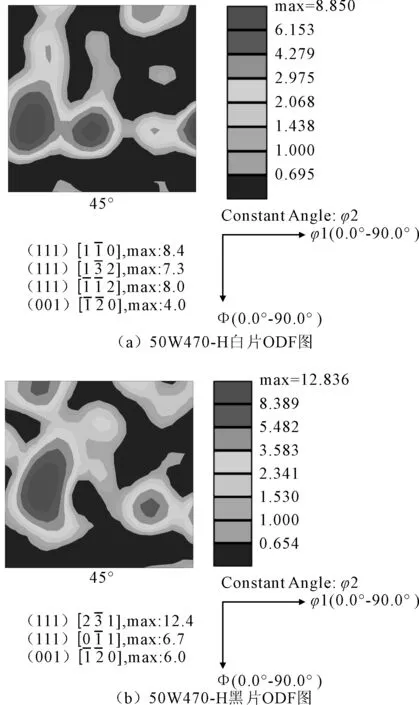

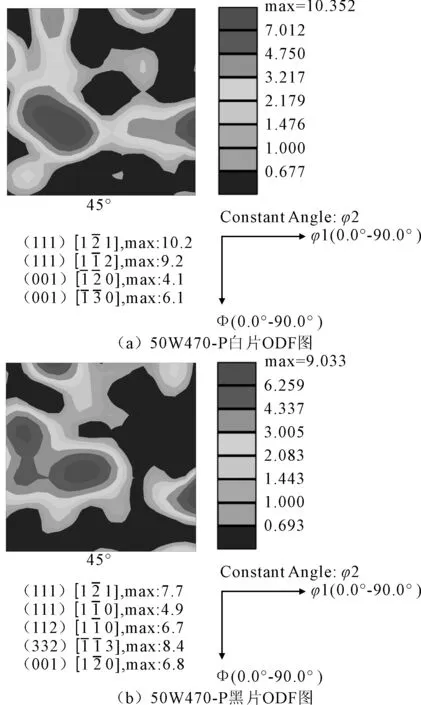

对试验材料采用EBSD测定取向分布函数,截取φ2= 45°的ODF图。根据图4、图5的检验结果, 无论是常规炼钢连铸还是CSP 流程生产的50W470,成品均表现出很强的以{111}γ纤维织构为主的织构特征,〈110〉 // RD的α纤维织构及{100}〈uvw〉立方织构较弱。图4可见常规炼钢连铸流程的成品中,不利组分{111}面织构对应强度峰值分布在{111}〈110〉、{111}〈132〉、{111}〈112〉,有利组分{100}对应强度峰值分布在{001}〈120〉;消除应力退火后不利组分{111}面强度峰值转移至{111}〈231〉和{111}〈011〉,{111}〈231〉取向密度最大,有利组分{001}〈120〉取向密度增强。图5可见CSP流程成品中,不利组分{111}面对应强度峰值分布在{111}〈121〉和{111}〈112〉,有利组分{100}对应强度峰值分布在{001}〈120〉和{001}〈130〉;消除应力退火后不利组分{111}面强度峰值分布在{111}〈121〉和{111}〈110〉,取向密度较之前降低,α纤维织构中组分{112}〈110〉增强,{100}对应强度峰值转移至{001}〈120〉且取向密度增强。

图4 50W470-H成品板的ODF图

图5 50W470-P成品板的ODF图

3 讨论

无论是常规炼钢连铸还是CSP 流程生产的无取向硅钢50W470,成品均表现出很强的以γ纤维织构为主的织构特征, 有利组分{100}立方织构强度较弱,α纤维织构较弱,二者的组分类型基本一致。消除应力退火后,两种工艺的有利织构组分有微弱增强,磁感强度有微弱提高。在成品晶粒尺寸相当,铁损处于相同水平的情况下,由于CSP流程生产的无取向硅钢50W470析出物尺寸较常规炼钢连铸更小,且密集程度远大于常规炼钢连铸,对成品晶粒生长造成较强抑制作用[6],所以经过消除应力退火,常规炼钢连铸的晶粒尺寸较CSP流程有更大幅度增长,铁损改善率更高。

4 结论

(1)常规炼钢连铸生产的无取向硅钢50W470,磁感B50略低于CSP流程,铁损相当;消除应力退火后,二者磁感B50微弱提高,而常规炼钢连铸较CSP流程的成品铁损P1.5/50有更大幅度改善。

(2)常规炼钢连铸生产的无取向硅钢50W470成品析出物主要为CuxS;CSP流程析出物为CuxS、AlN、MnS、Ti(CN)及其复合物,其中以CuxS、AlN及二者复合物为主;CSP流程大量弥散的析出物相比常规炼钢连铸更细小,数量约达到常规炼钢连铸的6倍,对产品晶粒生长有较强的抑制作用。

(3)消除应力退火后,两种工艺的有利织构组分有微弱增强。