黑岱沟露天矿煤层斜坡道修筑工艺优化

贾学军,鲁文岐,岳建军,曹胜武,刘小杰

(国能准能集团黑岱沟露天煤矿,内蒙古 鄂尔多斯 010300)

生产过程中各煤层连接、材料输送、洒水降尘、人员输送等主要靠斜坡道运输实现[1],因此,斜坡道运输效率是直接影响能否实现矿山稳定生产的必要因素之一。而要想实现安全保供任务[2],煤层斜坡道运输方面必须满足能及时将生产过程中开采的煤炭及时运出煤沟,排弃卸载到煤岩回收分选和破碎站处[3],才可确保整个生产环节持续连贯运行,如若运输效率跟不上,直接影响整个生产工艺接续进行。煤沟作业环境空间狭小、道路修筑难度大,加之道路运输过程中,存在频繁变道、废修道路问题,部分露天矿山生产任务重、作业设备数量少、工作能力低难以满足生产需求,部分设备容易出现高负荷、乃至于超负荷运行状态[4],且所采用的工艺存在一定不足,对保供形势下矿山安全生产平稳过渡和道路修筑带来极大考验,直接影响矿山安全生产效率。亟需探索研究新型煤层斜坡道道路修筑方法来适应当前生产运输任务需求。为此,以黑岱沟露天矿山煤沟道路修筑为典型[5],通过深入分析研究当下露天矿山煤层斜坡道修筑所采取的工艺技术,以该矿煤层斜坡道修筑工艺技术为参照,针对性提出优化改进原始煤层斜坡道修筑的工艺方法,为提高生产效率和保障职工在斜坡道修筑过程中安全系数提供参考价值,提高作业安全系数和设备有效利用率,进而确保露天煤矿完成生产任务的同时,实现降本增效、安全高效生产。

1 煤层斜坡道修筑现状及存在问题

1.1 修筑现状

黑岱沟露天煤矿年原煤产量3 400 万t,采煤工作线横向布置,以平行推进方式进行开采,当前所开采二采区煤层平均厚度28.8 m[6]。根据黑岱沟露天煤矿地质条件和设备状况,现阶段生产作业过程6#煤层厚度34 m,开采中将6#煤层分六上、六中、六下3 层开采,煤层平均厚度依次为12、7、15 m。开采过程中纵向逐层开采,横向以150 m 为单元依次往工作线走向推进,开始时,在煤层坡面掘出1 个小缺口,然后往工作线平行方向逐步推进,如此左右往返开采。运输中岩石层采用单向行车不调头平行采掘,卡车沿工作面直接驶到装车位置,装满后沿同一方向驶离工作面。煤层只有1 条出入沟,采用双向行车折返调车平行采掘,空载运输车从电铲尾部接近电铲,在电铲附近停车掉头,倒退到装车位置,装载后汽车沿原路线驶离工作面,这种供车方式只需在工作平盘一端设有出入沟,但是需要双车道。因此,在煤沟作业就需要进行频繁废道修道,尤其在开切口后,开采靠近高台阶根部六上、六中煤层时,因生产需求,在其侧面修有1 条从六中煤层底板到六中煤层顶板的斜坡运输道,开采完靠近高台阶根部的六上、六中煤层计划煤量时,需要重新修筑道路,并将原来六中煤层斜坡运输道废弃开采,将原来的开采区变为新道路。依据生产计划和现场实际需求,年平均移设48 次。当前黑岱沟露天煤矿共有30 台履带推土机,其中20 台D11T 推土机,4 台D475 推土机,2 台D10N 推土机,6 台SD90-5 推土机。其中采用D11T 和D10N推土机主要进行排土场排土工程,路面上运输道路和煤沟出沟路需要其他型号推土机施工,采掘、运输、排弃等环节作业过程中对履带推土机也有需求,仅1 条煤沟斜坡道道路修筑过程中就需要2~3 台履带推土机共同施工,由于道路修筑数目多、工程量大、设备数量少,就会出现设备供给不足状况。

1.2 存在的问题

当前从六中煤层底板到六中煤层顶板斜坡道变道修筑主要通过电铲-推土机联合作业[7],即电铲采装形成缺口后履带推土机采用下推槽法从六中煤层顶部将上面的煤筑挡墙推送到六中煤层底板,且需要2~3 台推土机进行来回循环往返散推,进而形成新道路。此种作业方式存在一定缺陷:①从降本增效方面考虑,在此作业过程中,作业场地凹凸起伏、煤块数量多,对履带推土机履带磨损严重,导致需要频繁对履带进行维修更换,极大地缩短履带使用寿命,徒增生产成本;②从设备数量和最大利用率方面考虑,煤沟道路频繁修筑过程中占用多台履带推土机资源,使得其它作业环节道路修筑过程中调用设备短缺,导致未能及时完成道路修筑任务状况,影响修筑效率,进而降矿山整体生产作业效率;③从安全角度考虑,推土机从六中煤层上部往下推的过程中,作业高度约7 m,驾驶员在驾驶室内存在视线盲区,无法及时有效观察到六中煤层底部状况、无法有效判断与六中煤层坡顶线有效距离,可能出现掉落风险,对人员和设备安全造成一定影响。因此,亟需探索新型道路修筑方式解决所存在问题,消除危险源、提高作业效率。

2 煤层斜坡道修筑工艺优化

2.1 斜坡道修筑优化方案

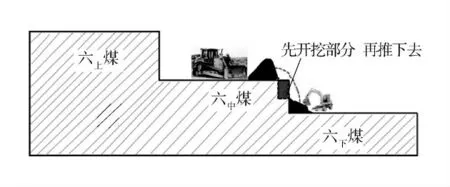

六中煤层台阶道路修筑优化方案如图1。

图1 六中台阶道路修筑优化方案截面图

利用液压正铲或1350 前装机在六中煤层底板坡底位置先开挖六中煤层顶板部分煤量堆叠在六中煤层底部配合履带推土机修筑道路。六中煤层高度7 m,液压正铲和1350 前装机有效作业高度均能达到7 m 以上,高度上完全满足该工艺要求。因此,作业中先调用液压正铲或1350 前装机在六中煤层底板将六中煤层顶部或坡顶线修筑的挡墙开挖一部分倒在六中煤层底部,使其在下方堆叠高度达到3 m 左右,接着再采用1 台履带推土机从六中煤层顶部往下推剩余量,修筑坡度为6°左右的斜坡道。从而降低履带推土机修筑道路过程中六中煤层顶板到六中煤层底板的高度差,同时也减少履带推土机驾驶员对下方观察视线盲区,实现有效预防、降低道路修筑过程中高处坠落可能对人员、设备造成的伤害及损失,从而达到降低、甚至杜绝高处坠落风险的效果。采用此种工艺,可从根本上减少煤沟斜坡道道路修筑过程中对履带推土机设备占用数量,使推土机在最需要的生产环节中及时发挥作用,同时减少履带推土机在煤沟修筑道路作业量,从而避免煤沟煤块、路面对多台履带推土机造成磨损,节省生产维修时间和成本,达到降本增效目的,提高矿山整体生产效率。

2.2 方案优化理论检验

将优化工艺理论与实践相结合,通过查阅相关资料,对比其他露天煤矿煤层斜坡道修筑所采取工艺,研究优化改进措施现实可行性,结合生产现场实际,取长补短,不断改进完善。同时采用作业条件危险性分析法[8]对优化工艺后高处风险进行分析,依据现场实际评估高处坠落发生的可能性L、事故的严重程度C 和暴露于危险环境的频率E,计算改进工艺后作业条件危险性D:

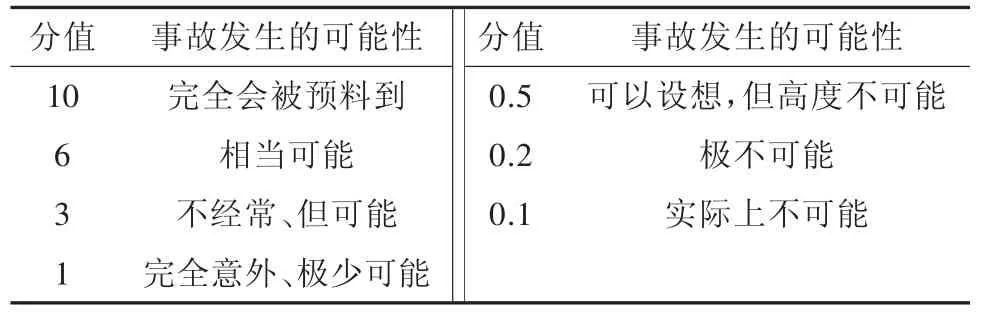

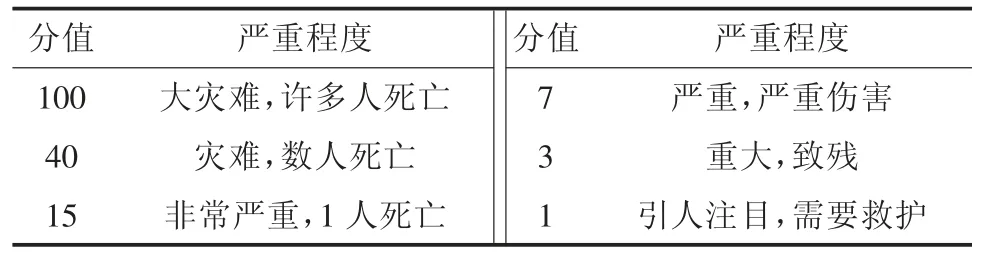

结合现场煤沟斜坡道修筑实际情况,评估高处作业过程中作业条件,恰当选取L、E、C 值,分别计算工艺优化改进之前与改进之后高处坠落风险程度。事故发生的可能性见表1,暴露于危险环境的频率见表2,事故的严重程度见表3,作业条件危险性见表4。

表1 事故发生的可能性

表2 暴露于危险环境的频率

表3 事故的严重程度

表4 作业条件危险性

工艺优化改进之后事故发生可能性分值由原来6 降为0.2;暴露在危险环境中的频率没有发生变化依旧为10;发生事故可能造成后果由原来3 降为1。得出风险性分值由原来180 降为2,经验算,作业条件危险性从高度危险需要立即整改降为稍有危险或许可以接受,危险性明显降低。同时对工艺改进后是否会带来新风险、新隐患进行辨识,主要考虑开挖过程中在六中煤层坡顶线是否会出现伞檐:液压正铲或1350 前装机有效作业高度大于7 m,在6中煤层坡顶线并不会出现“伞檐”,不会产生物体打击、埋压设备状况,不会带来新风险。采用风险矩阵法对工艺改进前后风险程度进行评估,表明风险程度由中等风险降为低风险。同时,结合现场作业实际,制定相应安全管控措施:要求推土机清理台阶坡顶物料必须设专人指挥,负责加强监护推土机的安全距离;推送物料时,铲刀距坡顶线的安全距离不得小于2 m;推土机推送物料到位后,先挂倒挡后提铲刀;推土机推送物料和修筑斜坡道时,任何车辆和设备必须保持一定安全距离。最后,组织相关部门、业务人员制定实践测试计划,依据计划进行优化措施现场效果测试检验,验证可行性,并与之前道路修筑方式安全性、工作效率进行对比。

工艺优化改进后推土机司机能够及时观察到6中煤层底板情况,高处坠落风险极大地降低。采取原始工艺时,履带推土机作业时液压正铲或1350 前装机处于等待状态,优化之后液压正铲或1350 前装机有效工作时间延长,降低等待闲置时长,加之新工艺可以将修筑过程中2~3 台履带推土机缩减至1 台,减少设备占用量,为其它作业环节提供更多道路施工设备,进而充分表明优化斜坡道道路修筑工艺,明显提升煤沟斜坡道修筑效率和人员安全作业系数。

2.3 培训与监督管控

考虑工艺初次实施和煤沟作业环境特殊性,制定液压正铲(1350 前装机)-履带推土机联合修筑道路作业相关内容,包括安全、操作、作业3 方面,并对相关作业人员开展理论专项培训和实操培训,培训课时大于24 学时,严格要求培训质量,培训人员要做到对新工艺应知应会,培训结束后进行考试检测,合格人员安排上岗作业,不合格人员重新进行培训,加强培训监督考察力度,以此确保培训质量达标。培训人员上岗后,队内做好后续跟踪调查工作,不能胜任的调整工作岗位或者加强实操培训,保证操作人员上标准岗、做标准业,确保工程质量。未经培训私自上岗者,对直接责任者或队内领导责任者作出处罚,杜绝“三违”行为发生,保障新工艺安全顺利实施,推进矿山安全生产。

3 结语

经过研究证明,黑岱沟露天矿煤层斜坡道修筑工艺优化改进具有可实施性和现实价值。

1)降低了设备修筑道路时高处坠落风险,提高了安全作业系数,可有效预防道路修筑过程中可能造成的伤害损失,从根本上提高煤沟道路修筑过程中人员作业安全性。

2)减少了道路修筑过程中所占用推土机数量,使设备价值在生产中最大化体现,提高履带推土机利用率,提高了各环节生产效率。

3)避免了多台履带推土机在煤沟往返修筑道路所造成的履带磨损,同时减少履带推土机从六中煤层顶部下推煤炭修筑道路施工工程量,降低维修更换成本,同时提高液压正铲或1350 前装机有效工作时长。